Механические методы подготовки поверхности

Механические способы применяются при подготовке железных поверхностей под окраску. К преимуществам этих способов относится:

1) создание нужной шероховатости поверхности, снабжающей надежную адгезию лакокрасочного покрытия к окрашиваемой поверхности;

2) отсутствие солей на очищенной необходимости и поверхности их удаления промывкой;

3) возможность включения некоторых способов (к примеру, дробеструйного и дробеметного) в поточные линии;

4) исключение из технологического процесса операции сушки (которая требуется лишь при гидропескоструйном способе подготовки поверхности).

Но механические способы имеют кроме этого недочёты: большую цена обработки, в особенности при ручной очистке; малую производительность (за исключением дробеметного метода); наклеп обрабатываемой поверхности.

Перечисленные недочёты ограничивают использование механических способов. Значительно чаще их применяют в Единичном и мелкосерийном производствах, при необходимости очистки готовых конструкций на монтажной площадке, при перекраске эксплуатирующихся изделий и т. п. Сейчас дробеметным методом очищают прокат перед грунтованием.

Требования к степени очистки поверхности зависят от условий эксплуатации покрытий. Упомянутым стандартом2 предусматривается три степени очистки от ржавчины и три — от окалины. Уровень качества очищенной поверхности оценивается визуально, сравнением с эталонными примерами для каждой степени очистки.

Первая и вторая степени очистки допускаются для! покрытий, к каким не предъявляются особенные требования. Третья степень очистки нужна для лако-| красочных покрытий, эксплуатируемых долгое Bpejj мя в очень сильно агрессивных средах.

Подобная классификация предлагается и в работе с поверхности изделий, эксплуатируемых в помещенной полное удаление всех загрязнений не обязательно; дол»|| ны удаляться слабосцепленные с поверхностью загряВГ нения, каковые смогут отслаиваться вместе с наносимым лакокрасочным материалом.

При эксплуатации изделий в слабоагрессивной среде их поверхность обязана всецело очищаться, но следы загрязнений допускаются. Тщательное удаление всех загрязнений нужно для изделий, эксплуатирующихся в очень сильно агрессивных условиях (морская среда, загрязненная промышленная воздух и т. п.).

самый простым методом есть ручная очистка поверхности посредством разных скребков, проволочных щеток либо механизированного инструмента. При ручной очистке перед окраской довольно часто используют железные щетки: дисковые, цилиндрические (роликовые), кольцевые, торцевые (чашечные) и твёрдые железные4.

Щетки различают по плотности набивки ворса (громадная, средняя и малая плотность); ширине (широкие, средние, узкие); по размещению ворса (с радиальным, тангенциальным и свободным); по характеру укладки ворса (постоянная, пучками); по форме изготовления проволоки (прямая, гофрированная либо сплетенная в жгут).

Дисковые щетки с радиальным ворсом из прямой проволоки применяют для удаления толстого слоя окалины, очистки поковок и литья, зачистки сварных швов.

Дисковые щетки с радиальным размещением ворса из гофрированной либо сплетенной в жгут проволоки употребляются для зачистки заусенцев, для старой краски и удаления ржавчины.

Дисковые щетки с неметаллическим ворсом используют для полирования, удаления узкого слоя цветов и окалины побежалости, легких заусенцев, и остатков и стружки смазочно-охлаждающих жидкостей по окончании резания, для очистки поверхности от загрязнений и различных масел, для отделки подробностей из цветных металлов, пластмасс и дерева.

Цилиндрические (роликовые) щетки, так же как и дисковые, используют для полирования, легкой отделки, удаления отслаивающейся окалины.

Кольцевые щетки с маленькой свободной большим диаметром и длиной ворса посадочного отверстия характеризуются повышенной жесткостью и пригодны для доводочных (полировальных) работ на громадных скоростях, ворсовая часть кольцевых щеток возможно из проволоки, фибры, корда, синтетической и натуральной щетины.

Торцевые (чашечные) щетки предназначены для удаления окалины, ржавчины, ветхой краски, грязи с громадных поверхностей при подготовке под окраску, зачистки сварных соединений и швов.

Твёрдые железные щетки (иглофрезы) применяют для тех же работ, что и простые железные щетки, но в отличие от них при определенных условиях ими возможно снимать до 4 мм металла за 1 проход. Ворсовая часть иглофрез весьма плотная (занимает 50—85% поверхности) и владеет большой жесткостью. При работе ворсинки отклоняются на маленький угол и являются необычный полужесткий микрофрез.

Благодаря упругих деформаций ворса (не обращая внимания на I громадные упрочнения, принимаемые финишами каждой ворсинки в ходе резания) исключается излом ворсинок, характерный для простых щеток. Благодаря высокой производительности и долговечности иглофрезы применяют для удаления жёсткой горячекатаной окалины сталей.

Чугун, углеродистую и легированную стали, и латунь обрабатывают щетками с проволокой из углеродистой стали диаметром 0,05—0,4 мм; нержавеющую сталь — щетками с проволокой из нержавеющей стали диаметром 0,1—0,2 мм; медь, никель, бронзовые гальванщ ческие покрытия — щетками с латунной либо бронзовой проволокой диаметром 0,15—0,20 мм.

Для ручной очистки применяют разные скребки к примеру скребок с лезвиями из карбида вольфрама5. прочность карбида и Большая твёрдость вольфрама снабжает постоянную работу одной кромки в течение 48 ч, исходя из этого срок работы лезвия прямоугольной формы с четырьмя кромками образовывает 200 ч. Но благодаря невысокого качества и небольшой производительности очистки ручную очистку используют лишь для удаления рыхлых толстых слоев ржавчины, ветхой окраски, шелушащейся окалины, нагаров сварных швов и т. п. Для увеличения производительности ручной очистки используют механизированный инструмент, пневматические либо электрические дрели, ручные шлифовальные машинки, пневматические молотки и т. п.

Рабочим органом шлифовальных машинок помогают ленты и абразивные круги зернистости и различной твёрдости. Для удаления ржавчины используют кроме этого пневматические устройства. Так, одна из британских компаний создала пневматическое игольчатое устройство с 29 иглами, создающими 4000 ударов в 1 мин.

Ручным методом нереально всецело очистить поверхность из-за неравномерного распределения ржавчины. Кроме того по окончании тщательной обработки ручными щетками либо механизированным инструментом в порах железной поверхности остается (в зависимости от степени заржавленности) до 250 г продуктов коррозии на 1 м2 поверхности1. С целью достижения хорошей адгезии лакокрасочного покрытия к таковой поверхности нужно ее дополнительно химически обрабатывать, к примеру, смыв-ками на базе фосфорной кислоты.

При механической очистке поверхностей самый обширно распространены следующие методы: пескоструйный, гидроабразивный (гидропескоструйный), дробеструйный, дробеметный.

Пескоструйный метод используют для очистки штучных изделий с толщиной стены не меньше 3 мм. Наряду с этим создается требуемая чтобы получить лакокрасочное покрытие шероховатость поверхности. отличных показателей получаются при применении в качестве абразивного материала силикатного песка.

Но благодаря вредного действия на здоровье трудящихся (развитие силикозов) использование его ограничено.

Вместо силикатного песка возможно применять железный песок либо загрязненные поверхности подвергать гидропескоструйной обработке.

По очистке поверхности железным песком накоплен большой производственный опыт.

Железный песок обязан изготовляться из того же материала, что и очищаемая поверхность; вероятно применение и других материалов с электрохимическими чертями, родными к чертям данной поверхности. При исполнении этого требования исключается развитие подпленочной коррозии, обстоятельством кото-рои смогут быть частицы песка, оставшиеся на окрашенной поверхности по окончании очистки.

Для получения требуемой шероховатости поверхности размер частиц железного песка не должен быть больше 0,8 мм.

Для стали и очистки чугуна возможно использовать следующие абразивные материалы: дробь чугунную колотую либо литую, дробь металлическую колотую Либо литую дробь металлическую рубленую из проволоки.

Металлические подробности очищают колотой чугунной дробью (песком), приобретаемой на особой установке разбрызгиванием; твердость песка по Роквеллу HRc 51 — 56 ед. Для изготовления дроби употребляется чугун с содержанием 4% С и 0,2% Сг. В большинстве случаев используют песок с размерами частиц 0,3; 0,5; 0,8 мм, каковые получаются при разделении чугунной (литой) дроби на вальцовой мельнице.

Дробь металлическую колотую изготавливают из металлической стружки, содержащей 0,5—0,6% С по окончании ее нагрева при : 900—920 °С и закалки в холодной воде; толщина стружки должна быть не меньше 1 мм, а твердость по окончании закалки — HRc 60—64 ед.

Для обдувки подробностей с толщиной стены до 2.5; 5 мм и более применяют железную колотую дробь средним размером 0,3, 0,5 и 0,8 мм соответственно.

Чугунной и металлической дробью очищают изделия из тёмных металлов, а алюминиевой и латунной — изделия из цветных металлов.

Литую дробь приобретают разделением струи металла при его разливке посредством вращающегося барабана либо диска. Недочётом литой дроби есть ее округлая форма, снижающая абразивное воздействие.

Для отливки дроби применяют серый чугун следующего состава (в %): С—3—3,6; Мп—0,4—0,7; Si—2—5; Р—0,6—0,8; S—0,15.

Громаднейшей износостойкостью владеет металлическая дробь, полученная рубкой легированной проволоки и термически обработанная до твердости HRc 38—55 единиц.

Установлено, что при очистке разных поверхностей отличных показателей достигаются, в случае если в качестве абразивных применяют следующие материалы:

— алюминиево-магниевые сплавы (АМг 3, АМг 5, АМг 5В, АМг 61) в виде дроби чугунной колотой размером 0,2—0,6 мм;-

— углеродистые стали (Ст. 3, Ст. 4, Ст. 10, Ст. 20, Ст. Зс, Ст. 4м) в виде дроби чугунной колотой размером 0,4— 0,8 мм;

— низколегированные стали (CXJ1-1, СХЛ-4, СХЛ-45, 09Г2 МС-1) в виде дроби чугунной колотой размером магнитные стали (45Г17-ЮЗ, 103Х) в виде дроби чугунной колотой размером 0,6—1,2 мм;

— прокатные термообработанные стали (АК-25, АК-27, АК-28, АК-29) в виде дроби чугунной колотой размерами 0,9—1,6 мм.

Не считая железного песка в качестве нового абразивного материала за границей употребляются особые стеклянные бусинки десяти размеров, от 10—50 до 400-800 мкм. Согласно данным британской компании Vacy Blast, с их помощью существенно улучшается уровень качества отделки. Данный абразивный материал используется в установках, предназначенных для сухой и мокрой очистки поверхности.

При гидроабразивной (в частности, гидропескоструйной) очистке абразивный материал подается на поверхность струей воды давлением не более 10 ат. Таким методом значительно чаще очищают литье и поковки. При применения этого способа для очистки поверхности перед окраской требуется, дабы время между окраской и очисткой было минимальным, помимо этого, нужно вводить в воду разные пассиваторы, к примеру — хромовый ангидрид (0,5—1 г!л), бихромат калия (3—5 г/л), таннин (20—50 г/л), нитрит натрия (5—10 г/л).

Гидроабразивная смесь в большинстве случаев распыляется воздухом под давлением 5—6 ат, наряду с этим полностью исключается выделение пыли.

Так же как и при сухой абразивной очистке, зернистость материала должна быть таковой, дабы шероховатость поверхности Ra не превышала 10 мкм. В качестве абразивного материала применяют речной песок, стеклянные бусинки, карбиды кремния и бора и др. Чистота обрабатываемых поверхностей зависит от количества абразивного материала в гидроабразивной смеси, от размера его зерен и от давления воздуха.

Таким способом очистки возможно приобретать поверхности разного класса чистоты (до седьмого класса).

По окончании гидроабразивной очистки изделия промывают (для удаления песка, приставшего к их поверхности), после этого фосфатируют и пассивируют (вместо фосфатиро-вания возможно использовать фосфатирующие либо другие защитные грунтовки). Пассивированную поверхность кроме этого промывают. При пассивирования поверхности растворами хромового ангидрида промывка не нужно.

При работе на гидроабразивных установках нужно защищать кожу от вредного влияния гидроабразивной смеси, создавать хорошее освещение и эффективный воздухообмен поверхности обрабатываемого предмета.

Разновидностью очистки абразивными материалами есть дробеструйная обработка с применением металлической либо чугунной дроби диаметром около I мм. Дробь подается на очищенную поверхность сжатым воздухом под давлением 5—6 ат. Данный вид очистки принципиально не отличается от пескоструйной очистки.

Требуемая чистота поверхности при дробеструйной очистке, так же как и при пескоструйной, зависит от условий эксплуатации изделия по окончании окраски. Для изде| лий, эксплуатирующихся в тяжелых условиях, нужна особенно тщательная очистка.

самый производительным методом обработки есть дробеметная очистка, при которой дробь под действием центробежной силы, образующейся при вращении турбинного колеса с лопатками, непрерывно подается на изделие. Дробеметная очистка существенно производительнее и экономичнее пескоструйной.

Дробеметным методом возможно очищать поверхность: страницы толщиной более 2,5—3 мм, поскольку более узкий лист подвергается короблению и наклёпу. Наклеп при дробеметной очистке еще больше, чем при дробеструйной, поскольку поток дроби, выбрасываемый турбинным колесом под действием центробежной силы, в момент встречи с обрабатываемой поверхностью имеет скорость 60— 80 м/сек.

На поверхности, очищенные дробеметным методом, значительно чаще наносят защитные грунтовки, каковые снабжают большой срок межоперационного хранения кроме того в естественных условиях. Согласно данным Национального Ленинградского отделения и института пигментов Всесоюзной производственной конторы (ВПК) «Ла-кокраспокрытие» один слой грунтовок ВЛ-02 либо ВЛ-08 защищает поверхность, очищенную дробеметным методом, в течение 1—3 месяцев при открытом хранении листового проката. Двухслойное покрытие указанными грунтовками увеличивает продолжительность защиты до 6 месяцев.

Возможность постоянной очистки в камерах проходного типа в сочетании с громадной производительностью снабжает дробеметному методу все большее распространение.

Несмотря па то, что дробеметная очистка производится в камерах без участия человека, содержание пыли в воздухе цеха не должно быть больше 2 мг на 1 м3 воздуха. Дробеметные камеры и стенки рабочего помещения нужно очищать пылесосами не реже одного раза в месяц.

По окончании обработки поверхности любыми абразивными материалами ее нужно обдувать очищенным воздухом.

В некоторых случаях очистку поверхности перед окраской создают пламенным способом. Очищаемую поверхность нагревают кислородно-ацетиленовым пламенем, наряду с этим происходит растрескивание окислов благодаря различий в коэффициентах металла и линейного расширения окислов. Для очистки используют стандартные ручные горелки типа УР, СУ, ГАЗ-1 и др. Ширина факела от 30 до 160 мм и выше.

Таким методом очищают изделия с толщиной стены не меньше 3 мм, покрытые толстым слоем ржавчины либо ветхим лакокрасочным покрытием, каковые нужно удалить.

При пламенном способе очистки поверхности срок работы лакокрасочного покрытия в 1,5 раза больше, чем при очистке ручными щетками, не обращая внимания на то, что по окончании пламенной очистки продукты горения удаляют кроме этого ручной щеткой. Чистота поверхности по окончании пламенной очистки соответствует 1—3 классам, чего не хватает для окраски многих изделий. Но для ЖД мостов, других сооружений и металлоконструкций данный способ очистки пригоден и используется частенько.

По окончании очистки пламенным методом лакокрасочные материалы направляться наносить на еще не остывшую поверхность.

Температура железной поверхности перед нанесением целлюлозных материалов должна быть ниже 54 °С, перед нанесением эмалей — ниже 70 °С. самая желательная температура от 15 до 50 °С. При нанесении лакокрасочного материала на металл, имеющий более большую температуру, появляются пузыри, нарушается адгезия, и ухудшается внешний вид пленки.

Одним из распространенных способов механической очистки небольших подробностей при массовом их производстве есть галтовка, которая производится в барабанах при ударах деталей и взаимном трении. При неполной загрузке барабана подробности вольно перемещаются, Длительность очистки зависит от типа загрязнений и образовывает 30—120 мин. Этим способом возможно удалять окалину, ржавчину, острые кромки, нагар и пр.

Используется сухая и мокрая галтовка. При сухой галтовке в качестве абразивных материалов применяют куски щебня, мраморную крошку, другие материалы и стальную дробь. Как и при пескоструйной, дробеструйной и дробеметной очистках, зернистость абразивного материала обязана снабжать требуемую шероховатость поверхности (Ra не 10 мкм).

При мокрой галтовке в галтовочные барабаны додают жидкие среды, изменяющие скорость качество и очистки поверхности. Так, для удаления окалины используют кислые растворы с ингибиторами; для удаления жировых загрязнений — щелочные растворы с поверхностно-активными веществами и др.

В зависимости от степени загрязнения поверхности очистку выполняют в одном либо последовательно в нескольких галтовочных барабанах.

Оборудование для механических способов подготовки поверхности под окраску

Как уже отмечалось, для ручной очистки и очистки механизированным инструментом используются разные щетки, дрели, прочие приспособления и пневматические молотки.

Для пескоструйной очистки употребляется пистолет, к распылительному устройству которого подводится два шланга: один соединяется с магистралью сжатого воздуха, второй опущен в бункер с абразивным материалом. Сжатый воздушное пространство, подаваемый в один из шлангов, подсасывает песок из бункера и распыляет его. Для гидроабразивной очистки употребляются пистолеты подобных конструкций. Вместо сухого песка в бункер загружается гидроабразивная смесь, которая эжектируется и подает на изделия.

Скорость частиц в этом случае меньше, чем при пескоструйной очистке, соответственно меньше и производительность установки.

В пескоструйных установках употребляются сопла различных конструкций, изготовленные из разных материалов. Самый распространены сопла, рабочая часть которых выполнена из стали и чугуна. Недочётом таких сопел есть стремительный износ проходного отверстия.

Минералокерамические сплавы типа ЦМ-332 и С-8 с высокой твердостью (HRA 93) владеют большей износостойкостью. Сопла с минералокерамической втулкой трудятся безотказно в течение 40—60 ч.

Крупногабаритные изделия обрабатывают в автоматизированных камерах с перемещающимися подвижными столами и струйными аппаратами.

Для пескоструйной и дробеструйной очистки используют стационарные и мобильные установки. Стационарные установки складываются из аппарата, подающего дробь либо песок, камеры очистки, механизма подвода изделия под «струю» дроби, механизма очистки дроби от механизма и примесей возврата использованной дроби.

Мобильные установки монтируются на тележхе, а обрабатываемое изделие без движений.

Как стационарные, так и мобильные установки смогут быть всасывающего и нагнетательного типов.

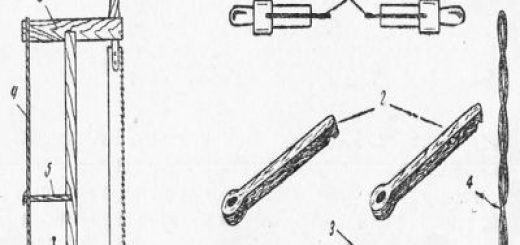

В аппаратах всасывающего типа (рис. 1) струя воздуха, поступающего из магистрали в смесительную камеру, формирует разряжение в патрубке и камере. Благодаря эжекции в патрубок засасывается атмосферный воздушное пространство, что и транспортирует дробь из бункера аппарата в смеситель.

В смесителе дробь подхватывается потоком воздуха из главной магистрали и подается в сопло, после этого в виде струи на поверхность подробности.

В аппаратах нагнетательного типа дробь из бункера через клапан попадает в бункер, находящийся под давлением (рис. 2, а). Из бункера дробь попадает в смесительную камеру под действием сжатого воздуха и подхватывается потоком воздуха, что поступает из магистрали по шлангу.

Смесь воздуха с дробью по шлангу поступает к соплу (рис. 2, б) и после этого в виде струи направляется на поверхность.

Кое-какие дробеструйные установки снабжены устройствами для отсоса удаляемых загрязнений и окислов. Так, дробеструйные установки компании Vacy Blast (Англия) снабжают удаление пыли методом отсоса с поверхности продуктов коррозии. Посредством генератора в нагнетательный шланг подается абразивный материал, что через сопло попадает на очищаемую поверхность.

Отработанный абразивный материал с продуктами коррозии поступает по шлангу в пылеуловитель для вакуумной фильтрации. Очищенный абразивный материал употребляется снова. Вакуумная головка оканчивается особой щеткой, облегчающей вакуумный отсос.

Рис. 1. Песко(дробе)струйный аппарат всасывающего типа: 1 — обрабатываемая подробность; 2 —струя песка (дроби); 3 — сопло; 4 — смеситель; 5 — маристраль сжатого воздуха; 6 — патрубок

Большим недочётом установок для того чтобы типа есть неплотное прилегание головки к обрабатываемой поверхности, что и мешает вакуумному отсосу отработанного абразивного материала. Помимо этого, нужно большое упрочнение рабочего для движения головки по обрабатываемой поверхности.

Подобные беспыльные дробеструйные установки, созданные Всесоюзным проектно-технологическим университетом тяжелого машиностроения (ВПТИТяжмаш), имеют производительность 4—8 м2/ч, но и они не лишены указанных недочётов.

Конструкции дробеструйных аппаратов улучшаются10. Созданы беспыльные дробеструйные установки типа АД-1 и АД-2 (рис. 3 и 4), Преисподняя-3, СД-1, Преисподняя-5 и др.

Ниже приведены назначение оборудования и технические характеристики для дробеструйной очистки поверхности железным песком.

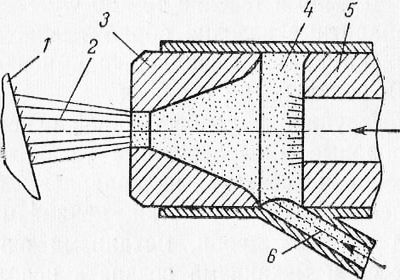

Дробеметная очистка производится в аппаратах проходного и замкнутого типов. Во всех аппаратах дробь из загрузочной воронки подается на лопатки распределительного колеса, закрепленного между двумя крышками и вращающегося со скоростью 2000—3000 об/мин.

Дробь выбрасывается через окно особой распределительной трубки на лопатки рабочего колеса под действием центробежной силы веерообразным потоком, наряду с этим обеспечивается высокая производительность очистки.

Рис. 2. Песко(дробе)струйный аппарат нагнетательного типа с насадкой: а —аппарат; б —насадка; 1, 3 — бункеры; 2 —клапан; 4 — шланг для подача абразивного материала; 5 — смесительная камера; 6 — шланг для подачи сжатого воздуха; 7 — сопло; 8 — обрабатываемая подробность.

Значительным недочётом всех производимых дро-беметных аппаратов есть малая износостойкость лопастей, нередкая смена которых ведет к повышению цены очистки. Исследовательские работы, проводимые в данной области, направлены на изыскание износостойких материалов для лопаток и других быстроизнашиваемых подробностей дробеметных аппаратов.

Рис. 3. Дробеструйный беспыльный аппарат Преисподняя-1: а — неспециализированный вид; б — комплект сменных рабочих головок для очистки горизонтальных конструкций и поверхностей с ребрами жесткости.

Рис. 4. Дробеструйный беспыльный аппарат Преисподняя-2: а — неспециализированный вид; б — головки, расположенные на поверхностях с громадным радиусом и на горизонтальной поверхности.

Рис. 5. Лопатка для дробеметного аппарата.

На рис. 5 приведена одна из форм лопаток для дробеметного аппарата. Лопатки по форме отличаются от простых прямых тем, что они загнуты в сторону, противоположную направлению перемещения ротора. Срок работы таких лопаток увеличивается за счет понижения сил

давления на рабочую поверхность и образовывает около 300 вместо 70—100 ч для прямых лопаток.

Высокая производительность дробеметных аппаратов в сочетании с полной механизацией процесса разрешает создавать поточные линии для обработки подробностей несложной конфигурации. Такая поточная линия для правки, грунтования и очистки листовой стали создана, изготовлена и внедрена на одном из судостроительных фабрик. Линия предназначена для обработки листовой стали размером от 4X1400X6000 до 32Х2000Х Х7500 мм и массой от 0,3 до 4 г.

Рис. 6. Технологические схемы лоточных линий очистки листового проката от ржавчины и окалины: 1 — кантователь входной; 2 —камера предварительной сушки; 3 — дробемет-ная камера с шестью головками; 4 — роульсы вертикальные; 5 — роульсы промежуточного рольганга; 6 — рольганг промежуточный; 7 — камера пассивирования; 8 — камера для нанесения олифы; 9 — камера терморадиацион-ной сушки; 10 — роульсы вертикального рольганга; 11 — насосная установка препарата «мажеф»; 12 — насосная установка олнфы; 13, 14 — камеры окраски в электрическом поле большого напряжения; IS — кантователь выходной.

В состав поточной линии входит двухкамерная дробеметная установка с 8 колесами (по 4 с каждой стороны страницы), в которой лист очищается от ржавчины и окалины. По окончании очистки страницы подаются в камеру грунтования, где на очищенную поверхность наносится какая-нибудь грунтовка (либо поверхность фосфатируется). Производительность поточной линии образовывает 10 страниц в течение 1 ч, скорость подачи страниц — 3 м/мин.

Рис. 7. Поточная линия очистки листового проката от окалины ржавчины: а — неспециализированный вид; б — схема размещения дробеметных аппаратов.

На рис. 6—8 продемонстрированы поточные линии очистки листовой стали и профильного проката, используемые в индустрии.

Рис. 8. Поточная линия очистки профильного проката от ржавчины и окалины: а — неспециализированный вид; б — схема размещения дробеметных аппаратов.

камеры и Узлы поточных линий пяти указанных вариантов схем унифицированы и смогут быть использованы в любом требуемом сочетании. Использование аналогичных линий разрешает интенсифицировать, механизировать и автоматизировать процесс очистки, причем производительность таких поточных линий сравнима с производительностью травильных установок. Ниже приведены характеристики некоторых моделей стационарного дробеметного оборудования:

Не считая указанного стационарного оборудования направляться отметить модель самоходного беспыльного дробе-метного аппарата СД-1, созданного в ЦНИИТС. Аппарат рекомендован для очистки листовой стали. Производительность аппарата 6—11 м2/ч, ширина очищаемой Д – 350 мм.

Для галтовки небольших подробностей используются галтовочные барабаны.

качество и Производительность очистки зависят от числа оборотов барабана и возрастают при частоте вибрационных колебаний до 2000 циклов/мин.