Механизация и автоматизация процессов фанерования в прессах

При изготовлении мебели применяют громадное коли-честьо щитовых подробностей различных размеров. Фанерование этих подробностей — один из главных процессов изготовления мебели. Благодаря широкому применению быстро-отзерждающихся при повышенной температуре синтетических клеев стало возмможно многократно сократить продолжительность выдержки фанеруемых изделйй под давлением и по окончании выгрузки из пресса.

Это разрешило строить процесс фанерования на базе поточной разработке, благодаря чему созданы механизированные поточные, полуавтоматические и автоматические линии.

Применение в постоянном производственном потоке конвейеров связано с разной организацией рабочих мест для исполнения технологических операций. В одном случае рабочие места располагают на протяжении сторон конвейера. Подробности снимают с конвейера для исполнения очередной операции, по окончании чего возвращают на конвейер; такие конвейеры принято именовать распределительными.

В другом случае рабочими местами являются отдельные участки операции и самого конвейера над подробностями делают без снятия их с конвейера; такие конвейеры именуют рабочими.

Рабочий конвейер или непрерывно движется со скоростью, которая позволяет делать операции на данном рабочем месте, или совершает пульсирующие перемещения, т. е. останавливается на некое время через любой ход размещения рабочих мест.

Конвейерную организацию технологического процесса фанерования значительно чаще реализовывают на стадии формирования пакетов перед запрессовкой и при разборке их по окончании фанерования.

Автоматизируют или отдельные операции и связанные с ними транспортные либо магазинные устройства, или комплексно целый технологический процесс. В первом случае используют полуавтоматические, во втором — автоматические линии.

В состав технологического оборудования линий для фанерования пластей щитов входят транспортные средства для движения фанеруемых подробностей, металлических прокладок и пакетов; питающие устройства; оборудование для нанесения клея; оборудование для создания пакетов; оборудование для загрузки пакетов в пресс, выгрузки и прессования фанерованных подробностей из пресса, укладки их в стопу.

Линии для фанерования пластей щитовых подробностей создаются на базе одно-, двух- и многоэтажных прессов.

В качестве транспортных средств для передвижения фанеруемых щитов, организованных металлических прокладок и пакетов используют в основном цепные конвейеры с упорами, приводные роликовые конвейеры, ленточные конвейеры.

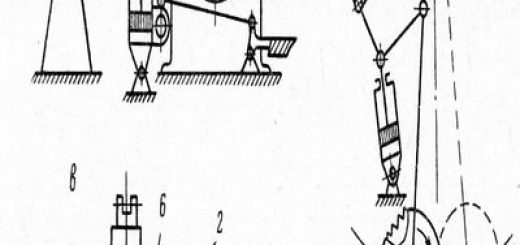

Подлежащие фанерованию щиты подают на линию питающими устройствами. Как пример разглядим конструкцию и принцип работы автоматического питателя ПА-5 (рис. 1).

Рис. 1. Непроизвольный питатель ПА-5 для подачи на линию щитовых подробностей: а — неспециализированный вид, б — схема работы; 1 – гидравлический подъемный стол, 2 — пневматический толкатель, 3 — роликовый конвейер, 4 — гидравлический цилиндр

На линию щиты подают из хорошо уложенной стопы, которую электропогрузчик устанавливает конкретно на роликовый конвейер.

В то время, когда роликовая платформа подъемного стола опускается в нижнее положение, она нажимает на конечный выключатель 4ВК, включает стопа щитов и роликовый конвейер перемещается на подъемный стол. В конце перемещения стопа включает конечный выключатель 1ВК, останавливающий привод роликового конвейера. Наряду с этим включается гидравлический цилиндр подъема платформы.

Она поднимается , пока верхний щит стопы не коснется конечного выключателя 2ВК, что прекращает подъем стола. В один момент включается в работу пневматический цилиндр толкателя, что своим упором сталкивает верхний щит и перемещает его до захвата подающими органами следующего транспортного устройства линии. В то время, когда задняя кромка щита минует конечный выключатель ЗВК, толкатель возвращается в исходное положение.

Стол снова поднимается, и цикл загрузки линии повторяется.

По окончании загрузки последнего щита платформа стола машинально опускается до крайнего положения, нажимает на конечный выключатель 4ВК, что включает привод роликового конвейера, очередная стопа перемещается на процесс загрузки и подъёмный стол линии повторяется.

Для нанесения клея на пласти щита используют клее-наносящие станки с дозирующими валами (см. гл. V). Клей наносят в один момент на обе пласти.

Для приема покрытых клеем щитов помогают особые дисковые столы.

Процесс формирования пакета механизируют при помощи разных мобильных устройств, оборудованных пневматическими захватами либо вакуумными при-сосами, каковые забирают листы и щиты облицовочной фанеры из стоп, перемещают их к месту формирования пакетов и укладывают в требуемой очередности.

Вакуумные присосы прочно захватывают и удерживают материал без каких-либо зажимных механизмов. Наряду с этим материалы не повреждаются и на их поверхности не остается никаких следов.

Вакуумные присосы возможно поделить на две главные группы: присосы большого разрежения с вакуумными насосами, используемые для удерживания щитов, плит, брусков, а в отдельных случаях и узких листовых материалов; присосы низкого разрежения с вентиляторами, используемые для удерживания облицовок из строганого и лущеного шпона и других листовых материалов, и плит и щитов, покрытых клеем. В последнем случае присосы делают в виде металлических коробок, узкие кромки которых и являются присосами, так что клей с поверхности удерживаемой подробности не стирается.

Более экономичными, компактными и эргономичными в обслуживании являются присосы большого разрежения. На рис. 82 продемонстрирована нормализованная вакуум-присосная головка, предназначенная для удерживания щитов при транспортировании.

При монтаже головки устанавливают в отверстия плиты и закрепляют гайками.

Не считая участка формирования пакетов, вакуумные присосы используют кроме этого в конструкциях укладчиков и загрузчиков линий готовой продукции. Управление вакуумными присосами простое,что разрешает автоматизировать их работу.

На рис. 3 продемонстрирован вакуумный перекладчик рычажного типа ВПЗ. Рабочим органом перекладчика есть рама, на которой смонтированы вакуум-присосные головки. Рама прикреплена на подвесках к двум рычагам. Разрежение воздуха создается установкой, находящейся в станины. В том месте же установлен и гидроагрегат, обслуживающий привод рычагов. Рычаги совершают качательное перемещение.

Пребывав в правом положении, они опускают раму с присосами на стопу щитов и захватывают верхний из них, после этого отклоняются в левое положение и укладывают щит на рабочее место линии.

В некоторых линиях для укладки фанерованных щитов в стопу применяют непроизвольный укладчик, продемонстрированный на рис. 4. Он представляет собой ленточный конвейер, входной финиш которого закреплен шарнирно, а выходной по мере укладки щитов в стопу поднимается по двум вертикальным направляющим. На них установлен фотоэлемент, дающий команду на подъем конвейера.

По окончании формирования стопы конвейер опускается в исходное положение.

Рис. 82. Вакуум-присосная головка: 1 — штуцер, 2 — гайка, 3 — монтажная плита, 4 — втулка, 5 — амортизирующая пружина, 6 — корпус, 7 — диск с отверстиями, 8 — уплотнительное кольцо

Рис. 3. Вакуумный перекладчик щитов ВПЗ: 1 – рычаги, 2 — подвески, 3 — рама с вакуум-присосными головками, 4 – станина, 5 — гидроагрегат, 6 — вакуумная установка

Для разгрузки и загрузки многоэтажных прессов, устанавливаемых в полуавтоматических и автоматич^’ ских линиях, используют загрузочные и разгрузочные этажерки.

Для разгрузки и загрузки одноэтажных прессов применяют металлические ленточные и двухцепные конвейеры, верхние ветви которых проходят через просвет пресса, и смонтированные на возвратно-поступательно движущихся тележках конвейеры-загрузчики с несущими органами в виде ленты, клиновых ремней либо пластин. В двухэтажных прессах используют в основном загрузочно-разгрузочные устройства челночного типа.

Рис. 4. Непроизвольный укладчик щитов

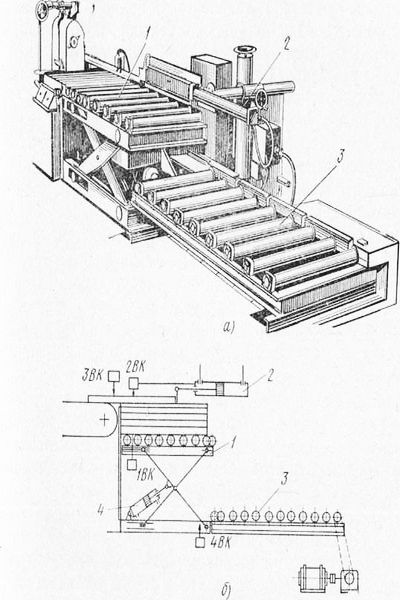

Полуавтоматическая линия ПЛФМ-1 для фанерования пластей щитовых подробностей мебели продемонстрирована на рис. 5.

Линия складывается из клеенаносящего станка, десятиэтажного гидравлического пресса модели П713-А, оборудованного загрузочной и разгрузочной этажерками, конвейера для создания пакетов, стеллажа для облицовок и металлических прокладок, конвейера для разборки пакетов, монорельса, по которому движется электроталь с кассетой для транспортирования прокладок, и ванны для их охлаждения.

На линии делают все главные операции, предусмотренные технологическим процессом фанерования щитовых подробностей в тёплых многоэтажных прессах.

Рис. 5. Полуавтоматическая линия ПЛФМ-1 для фанерования пластей щитовых деталей мебели: 1 — клеенаносящий станок, 2 — конвейер для создания пакетов, 3 — стеллаж для облицовок и металлических прокладок, 4 — загрузочная этажерка, 5 — монорельс, 6 — десятиэтажный гидравлический пресс П713-А, 7 — разгрузочная этажерка, 8 — электроталь, 9 — кассета для транспортирования прокладок, 10 — конвейер для разборки пакетов, —ванна для охлаждения прокладок

Стопы подлежащих фанерованию щитов устанавливают вилочным электропогрузчиком на подстопное место перед клеенаносящим станком. На верхнюю полку стеллажа укладывают набор железных прокладок, на нижнюю — облицовки.

Щиты пропускают через клеенаносящий станок и наносят на обе пласти слой клея. Станок обслуживает один рабочий.

Пакеты формируют на конвейере. На первом рабочем месте двое рабочих, находящихся по обеим сторонам конвейера, снимают со стеллажа железную прокладку и укладывают ее на настил конвейера. После этого на прокладку кладут нижнюю облицовку и на нее фанеруемый щит, на пласти которого нанесен клей. Частично организованный пакет перемещается на промежуточное место, а на освободившемся первом рабочем месте начинают вырабатывать следующий пакет.

С промежуточного места пакет передается на второе рабочее место, где двое рабочих заканчивают формирование пакета, накладывая на щит металлическую прокладку и верхнюю облицовку (в случае если прокладки не прикреплены к верхним плитам пресса). Затем рабочие сглаживают организованный пакет и передают его в загрузочную этажерку.

Пакеты перемещают по настилу конвейера продольной штангой, на которой имеются три поворачивающихся на осях упора с противовесами. Штанга совершает возвратно-поступательное перемещение при помощи гидравлического привода. По окончании времени, равного ритму работы конвейера, штанга машинально перемещается вперед, упоры захватывают находящиеся на трех местах конвейера пакеты и перемещают любой из них на один ход в сторону пресса.

Так, пакет перемещается последовательно с первого рабочего места на промежуточное, с промежуточного — на второе рабочее, со второго рабочего — на полку загрузочной этажерки.

При обратном ходе штанги упоры прокладками сначала поворачиваются иа осях и утапливаются под настил конвейера, а после этого, выйдя из-под прокладок, возвращаются в исходное вертикальное положение. При следующем поступательном перемещении штанги процесс перемещения пакетов повторяется.

Загрузка этажерки пакетами начинается с верхней полки. По окончании загрузки каждого пакета этажерка машинально при помощи гидравлического цилиндра, поднимается на один следующая полка и этаж совмещается с верхней плоскостью настила конвейера. По окончании загрузки этажерки она поднимается до совпадения всех полок с соответствующими плитами пресса.

В случае если пресс к этому времени готов к загрузке, то включают соответствующей кнопкой на пульте управления загрузочной этажерки привод загрузочного устройства, которое собственной вертикальной штангой сталкивает пакеты с полок этажерки и задвигает их в пролеты пресса. Наряду с этим смотрят за тем, дабы пакеты верно входили в пресс, и при необходимости направляют их. По окончании загрузки плиты пресса машинально смыкаются и происходит процесс прессования; загрузочное устройство отходит в исходное положение.

Время выдержки пакетов в прессе, которое зависит от технологического режима фанерования, устанавливают при помощи реле времени на панели пульта управления прессом.

По окончании времени выдержки плиты машинально расходятся, и возможно затевать разгрузку. Разгрузочная этажерка находится в верхнем положении и все ее полки совпадают с плоскостями соответствующих плит пресса. Нажимают кнопку на пульте управления разгрузочной этажерки и включают разрузочное устройство, снабженное захватами.

Оно подходит к прессу, захватывает за крюки в один момент все прокладки с лежащими на них фанерованными щитами и перетаскивает их на полки разгрузочной этажерки.

В один момент с извлечением щитов из пресса загрузочное устройство заталкивает очередную партию пакетов в пресс. В то время, когда разгрузочное устройство приходит в крайнее положение, его захваты расходятся и этажерка опускается до совмещения ее нижнего этажа с плоскостью конвейера для разборки пакетов, что машинально включается в работу.

Каретка конвейера, перемещаемая при помощи гидравлического привода, подходит к этажерке, зацепляется своим захватом за крюк нижней прокладки пакета и возвращается в исходное положение, извлекая пакет из этажерки на настил, где двое рабочих его разбирают, укладывая прокладки в кассету, а фанерованные щиты — в стопу рядом с конвейером. Любой раз по окончании снятия нижней прокладки с настила этажерка опускается на один этаж, включается очередной пакет и конвейер подается к месту разборки. По окончании освобождения от пакетов всех полок разгрузочная этажерка гидравлическим цилиндром поднимается в исходное положение.

За разборки пакетов и время прессования загрузочная этажерка заполняется очередной партией пакетов, организованных на конвейере.

По окончании укладки в кассету всего набора прокладок (20 шт.) ее подают при помощи электротали по монорельсу к ванне с водой и опускают в нее для охлаждения прокладок. Кассета с охлажденными прокладками передается по монорельсу на верхнюю полку стеллажа, где из нее выгружают прокладки и электроталью возвращают обратно к месту разборки пакетов. Для обеспечения бесперебойной работы линия снабжена тремя наборами прокладок.

Линия может трудиться в автоматическом и ручном режиме. Непроизвольный режим есть главным рабочим режимом. Режимы работы линий устанавливают поворотом рукоятки избирателя режимов в одно из положений: А — непроизвольный режим, Р — ручной.

Линией руководят с трех пультов: пульта пресса, пульта загрузочной этажерки и пульта формирования и конвейера пакетов разгрузочной конвейера и этажерки разборки пакетов.

Линия снабжена звуковой и световой сигнализацией. Перед каждым перемещением конвейера для сборки пакетов вперед подается звуковой сигнал. Световая сигнализация осуществляется многоцветными лампами, расположенными на пультах управления.

На базе восьмиэтажного гидравлического пресса FSP-8 компании «Михома» создана полуавтоматическая линия, предназначенная, как и линия ПЛФМ-1, для фанерования пластей щитовых подробностей мебели (рис. 6). Эта линия подобна линии ПЛФМ-1 по принципу работы и отличается от нее только некоторыми конструктивными изюминками.

Для быстроотверждающихся карбамидных клеев, у которых нужная длительность выдержки образовывает 0,8—1,2 мин, использование прессов с солидным числом этажей экономически невыгодно. Это разъясняется тем, что время, затрачиваемое на формирование солидного числа пакетов для загрузки нескольких этажей пресса, превышает время, нужное для технологической выдержки пакетов в прессе. Исходя из этого кроме того для довольно высокомеханизированной линии ПЛМФ-1, оборудованной загрузочной и разгрузочной этажерками, и конвейерами для создания и разборки пакетов, паспортное время оборота десятиэтажного пресса образовывает 6 мин, а длительность выдержки пакетов в прессе 5 мин, т. е. в среднем в 5 раза больше, чем это требуется для отверждения карбамид-ного клея.

Несоответствие параметров многоэтажных прессов изменившимся технологическим режимам стало причиной тому, что более рентабельным выяснилось использование прессов с малым числом этажей.

самые эффективными продемонстрировали себя одноэтажные проходные прессы со встроенными загрузочно-разгрузоч-ными устройствами. Такие прессы существенно легче многоэтажных прессов, не требуют устройства глубоких приямков и фундаментов, потребляют меньше энергии на обогрев, легко встраиваются в поточные и автоматические линии несложной конструкции.

Одноэтажные прессы обширно используют за границей, а сейчас их стали внедрять и на деревообрабатывающих фирмах нашей страны.

На базе одноэтажных прессов создан последовательность полуавтоматических линий для фанерования щитов. Так, компания «Михома» (ГДР) производит линию, продемонстрированную на рис. 7.

Рис. 6 Полуавтоматическая линия для фанерования пластей щитовых подробностей мебели на базе восьмиэтажна у го пресса FSP-8 компании «Михома»

Рис. 7 Полуавтоматическая линия для фанерования щитов компании «Михома»: 1 – клеенаносящий станок, 2 – передающий дисковый стол, 3 – конвейер-загрузчик, 4 – пресс.

5 – разгрузочный роликовый конвейер

Линию обслуживают трое рабочих: одни причиняет клей на щиты, двое формируют пакеты.

Пресс марки КТР рекомендован в основном для исполнения фанеровальных работ в мебельной индустрии. Станина пресса представляет собой твёрдую сварную конструкцию, снабжающую равномерное распределение рабочего упрочнения на всю поверхность плит. Верхняя плита пресса закреплена без движений на станине, нижняя — поднимается гидравлическими цилиндрами.

Плиты изготовлены из массивной стали и имеют каналы для обогрева паром либо тёплой водой, подаваемой по телескопическим трубопроводам. Температуру плит осуществляют контроль при помощи дистанционного термометра. К обеим плитам прикреплены прокладки из страницы алюминиевого сплава, каковые по окончании износа заменяются новыми.

электрическое оборудование и Гидроагрегат размещены в шкафах, пристроенных к станине пресса. На панели электрошкафа со стороны загрузки пресса установлены контрольно-кнопки управления и измерительные приборы. Конвейером-загрузчиком руководят при помощи двухпедального ножного выключателя.

Время выдержки устанавливается электрическим реле времени. По окончании установленного времени пресс раскрывается машинально.

Давление масла в цилиндрах пресса регулируется при помощи электрогидравлической контактного манометра и системы.

Конвейер-загрузчик — ленточный, установлен на четырехколесной тележке, два колеса которой ведущие. Тележка перемещается по направляющим. Ведущие лента и колёса тележки приводятся в перемещение электродвигателями через редукторы.

Передняя балка корпуса тележки имеет наклонный участок, по которому пакеты при загрузке медлено сползают с ленты на нижнюю плиту пресса. Для очистки плит пресса от приставшего клея па передней балке тележки сверху и снизу поперек ленты установлены линейки, обтянутые фетром.

Разгрузочный роликовый конвейер складывается из солидного числа узких роликов, каковые вольно вращаются на осях, закрепленных в ребрах несущей рамы. Дабы не допустить повреждение изделий, наружную поверхность роликов покрывают мягкой пластмассой.

Порядок работы на линии следующий. Подлежащие фанерованию щиты подают в клеенаносящий станок и наносят на щиты быстроотверждающийся клей. По выходе из клеенаносящего станка щиты поступают на передающий стол, с которого их снимают при формировании пакетов.

Запас облицовок находится на двух расположенных поперек конвейера-загрузчика полках, одну из которых, в зависимости от размеров изделий, возможно перемещать на протяжении конвейера-загрузчика.

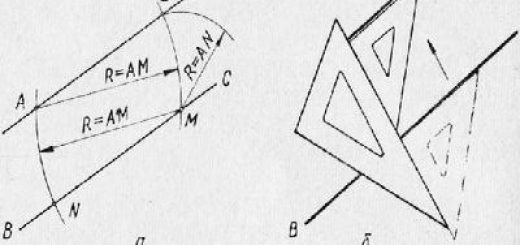

Рис. 8. Схема работы конвейера-загрузчика

Работа конвейера-загрузчика протекает в три фазы (рис. 8).

1 фаза: пакеты формируют конкретно на конвейерной ленте, которую по мере заполнения перемещают по направлению к прессу. Привод ленты включают нажатием ногой на первую педаль выключателя.

2 фаза: по окончании заполнения ленты пакетами, в случае если технологическая выдержка загруженных ранее в пресс пакетов закончилась и плиты разомкнулись, нажимают вторую педаль выключателя. Конвейер-разгрузчик въезжает в проем пресса и в один момент выталкивает зафанерованные щиты на разгрузочный роликовый конвейер. Наряду с этим конвейерная лента остается неподвижной относительно корпуса тележки.

3 фаза: дойдя до крайнего положения, тележка загрузчика машинально изменяет направление перемещения на обратное. В один момент включается привод конвейерной лентэд, ца которой лежат пакеты, и она начинает перемещаться вперед со скоростью, равной скорости отхода тележки от пресса загрузчика. В следствии пакеты неспешно сходят с ленты и медлено опу-. скаются на плиту пресса.

Совокупность блокировки линии и автоматического управления гарантирует невозможность перемещения тележки загрузчика при закрытом прессе и невозможность закрытия пресса при перемещении тележки. Когда загрузчик выходит за пределы пресса и останавливается, машинально смыкаются плиты пресса и устанавливается нужное давление масла в цилиндрах.

Обрисованная схема загрузочно-разгрузочного устройства имеет следующие преимущества: работа без выдвижных прокладок, возможность фанерования щитов любых размеров без перенастройки, удобство обслуживания, поскольку пакеты формируются на постоянном рабочем месте, автоматическая очистка плит пресса.

Недочётом конвейера-загрузчика есть ограничение длины (ширины) фанеруемых щитов в направлении загрузки в зависимости от конструктивной высоты рабочей поверхности конвейера довольно нижней плиты пресса. Чрезмерно маленькие щиты при загрузке в пресс сползают с нижней облицовки.

На мебельных фабриках нашей страны эксплуатируются и другие линии для фанерования пластей щитовых подробностей на базе одноэтажных прессов. Все они по компоновке и составу оборудования близки линии компании «Михома» и отличаются от нее в основном конструктивным выполнением отдельных механизмов.

Автоматическая линия ЛФСП (рис. 89) предназначена для фанерования древесностружечных плит. В базу линии ЛФСП положен одноэтажный пресс.

Линия трудится следующим образом. Вакуумный перекладчик захватывает подлежащую фанерованию плиту со стопы, подвезенной к линии автопогрузчиком, и укладывает ее на приводной роликовый конвейер 1.

Уложенная на роликовый конвейер плита придвигается продольной кромкой к направляющей линейке при помощи сглаживающего устройства, складывающегося из двух пневматических цилиндров. Роликовым конвейером плита подается в клеенаносящий станок с дозирующими древесностружечных плит: 1 — приводной роликовый конвейер, 2— клеенаносящий станок, 3— навесной конвейер, 4 — загрузчик, 5 — пресс, 6 — приемный рольганг, 7, 8, 9 и 10 — вакуумные перекладчики валами.

Рис. 9. Схема автоматической линии ЛФСП для фанерования

Пройдя клеенаносящий станок, плита попадает в промежуток между двумя последовательностями вертикальных роликов навесного конвейера. По окончании того как плита всецело выйдет из клеенаносящего станка и окажется над загрузчиком 4, ролики навесного конвейера расходятся в стороны и плита опускается на нижнюю облицовку, уложенную на загрузчик вакуумным перекладчиком.

Второй вакуумный перекладчик переносит из стопы верхнюю облицовку и укладывает ее на плиту. По окончании формирования пакета время выдержки находящихся в прессе щитов истекает, нижняя плита пресса опускается и загрузчик по направляющим въезжает в пролет пресса, выталкивая особым приспособлением зафанерованную плиту на приемный роликовый конвейер. С роликового конвейера плита снимается вакуумным перекладчиком 8 и укладывается в стопу.

За время выдержки пакета в прессе операции сборки доставки и очередного пакета его к прессу повторяются.

Загрузчик пресса сделан в форме тележки с пластинчатым конвейером, приводимой в перемещение электродвигателем. В то время, когда загрузчик закатывается в пресс, конвейер остается неподвижным относительно тележки. При выходе загрузчика из пресса пластинчатый конвейер начинает перемещаться в направлении, противоположном направлению загрузчика, и сбрасывает пакет на нижнюю плиту пресса.

Для очистки плит пресса от клея использовано выталкивающее приспособление, передняя часть которого, соприкасающаяся с пакетом, обернута мягким материалом, намоченным особым раствором.

Автоматическая линия компании «Зимпелькамп» (ФРГ), продемонстрированная на рис. 9, предназначена для фанерования древесностружечных плит размером 3500X Х1750 мм с последующей обработкой по периметру и шлифованием обеих пластей. Линия занимает площадь 350 м2.

Обслуживают ее три человека.

Рис. 9. Схема автоматической линии компании «Зимпелькамп» для фанерования древесностружечных плит: 1, 19 – передающие устройства, 2, 20 – форматные станки, 3 — приводной роликовый конвейер, 4 — пульт управления 5 — гидравлический одноэтажный пресс, 6, 13 — подстопные места для облицовок, 7 — ленточный конвейер, « — клеенаносящий станок 9 — станок для очистки плит от пыли, 10 — непроизвольный питатель, 11 — навесной укладчик, 12 — вакуумный перекладчик 14 — подъемный стол, 15 — разгрузочное устройство, 16, 18 — двуленточные шлифовальные станки 17 — кантователь

Порядок работы линии следующий. На стол автоматического питателя погрузчиком устанавливают стопу (высотой до 1 м) подлежащих фанерованию плит. На подстопные места у вакуумного перекладчика укладывают стопы страниц облицовок из шпона соответственно для нижней и верхней пластей плиты. Высота стоп шпона допускается до 1,5 м.

Рабочий цикл начинается с того, что каретка перекладчика , снабженная двенадцатью вакуум-присосными головками, захватывает облицовку из одной из стоп и переносит ее на ленту конвейера. Из стопы, находящейся на столе питателя 10, толкатель сдвигает верхнюю плиту и передает ее к приемным валикам очистного станка, на котором вращающимися щетками удаляется пыль с обеих пластей щита.

По окончании ухода из территории питателя очередной плиты стол поднимается на ход, дабы приготовить к подаче следующую плиту. Очищенная от пыли плита подается в клеенаносящий станок, где на нее с двух сторон наносится клей. После этого плита поступает на навесной укладчик, что опускает ее на облицовку, лежащую на ленточном конвейере.

Каретка перекладчика подходит ко второй стопе, снимает с нее верхнюю облицовку и накладывает его на плиту, завершая формирование пакета. Включается привод ленточного конвейера, и пакет подается в пресс.

Фанерованная плита конвейером выносится из пресса и по роликовому конвейеру направляется к форматному станку, на котором обрабатываются продольные кромки, проходит передающее устройство, изменяющее направление перемещения плиты на 90°, и входит в форматный станок для обработки поперечных кромок.

Обработанные щиты поступают на передающее устройство, которое еще раз меняет направление перемещения плиты на 90° и подает ее в двухленточный шлифовальный станок. На каждом из станков шлифовальные ленты имеют ширину 200 мм и движутся в противоположных направлениях со скоростью 27 м1сек. Скорость подачи плиты через станок регулируется в пределах от 1 до 8,4 м/мин.

Отшлифованные плиты поступают в разгрузочное устройство 15, которое укладывает их в стопу на подъемный стол.

Главными показателями технико-экономической эффективности линий являются: производительность по выпуску продукции, выработка на одного рабочего, пара и стоимость электроэнергии, другие эксплуатационные затраты, и затраты на монтаж и изготовление оборудования, приходящиеся на единицу продукции.

Эти показатели в значительной мере зависят от выбранного типа фанеровального пресса.

Опыт последних лет продемонстрировал, что отличных показателей возможно достигнуть на линии, выстроенной на базе одноэтажного пресса.

Уход за линиями фанерования содержится в следующем.

Рабочие места на линии и механизмы нужно содержать в чистоте, не загромождать посторонними предметами.

Перед тем как приступить к работе нужно убедиться в исправности механизмов, осмотрев их и приведя в перемещение с пульта управления при ручном режиме; проверить надежность заземления механизмов, освещения и действие сигнализации, надежность страниц, закрывающих приямки фундамента пресса.

Гидроприводы конвейера для создания пакетов и штанги загрузочной этажерки должны быть отрегулированы так, дабы пакеты перемещались медлено, без рывков, дабы облицовочный шпон не сдвигался.

Пуск линии направляться затевать с прогрева плит пресса.

По окончании работы снова контролируют исправность механизмов и наводят порядок на рабочих местах.

Техника безопасности при работе на линиях фанерования содержится в следующем.

При обнаружении на протяжении осмотра линии неисправностей, мешающих надёжной работе, их направляться устранить и только затем приступить к работе.

По окончании предупредительного звукового сигнала, что дается перед передвижениемпакетов по конвейеру формирования, рабочие не должны касаться пакетов руками.

Особенная осторожность требуется при обращении с кассетой для прокладок. Кассета должна быть надежно зацеплена на крюке электротали. Перемещение кассеты разрешается лишь в вертикальном положении и с закрытыми защелками.

При перемещении кассеты находящиеся вблизи рабочие должны быть предотвращены о вероятной опасности.

Загрузочная и разгрузочная этажерки в нерабочем состоянии должны быть опущены в нижнее положение и опираться на древесные бруски.

При ремонте этажерки должны быть установлены на особые предохранительные опоры, мешаю-ющие их произвольному опусканию. Трудиться под этажерками без предохранительных опор не разрешается..

По окончании завершения работы линии нужно снять напряжение электросети, отключив рубильник на распределительном щите.

Рабочим, обслуживающим линию, ликвидировать неисправности в электрическом оборудовании воспрещается.

руемую подробность. Для более правильного совпадения фанеруемой поверхности с поверхностью контрпрофильной цулаги последнюю покрывают листовой резиной. Процесс фанерования в приспособлении содержится в следующем.

На контрпрофильную цулагу укладывают лист облицовочного шпона. Подробность с нанесенным на нее клеем укладывают на облицовку так, дабы фанеруемая поверхность опиралась на соответствующую ей контрпрофильную поверхность цулаги. Собранный так пакет запрессовывают.

Рис. 12. Фанерование криволинейных поверхностей в контрпрофильных реечных цулагах: а — неспециализированный вид, б — схема запрессовки в реечных цулагах; 1 — поперечный контрпрофильный брусок, 2 — реечные цулаги, 3 — продольные бруски, 4 — железные прокладки, 5 — облицовка, 6 — фанеруемый щит, 7 — нажимный щит

Значительным недочётом фанеровочных приспособлений с твёрдыми контрпрофильными цулагами есть то, что тяжело достигнуть правильного совпадения цулаги с профилем фанеруемой поверхности. Помимо этого, для каждого профиля нужно иметь отдельную цула-гу, что связано с громадными затратами материалов и труда. Эти недочёты в значительной мере устраняются при применении реечных цулаг.

Реечная цулага (рис. 12) складывается из узких реек, наклеенных на прочную ткань (парусина, брезент) параллельно одна второй с маленькими промежутками. Рейки прикрепляют либо укладывают вольно на поперечных брусках, кромки которых обработаны соответственно профилю фанеруемой поверхности.

Поперечные бруски соединены между собой продольными брусками и образуют так твёрдый каркас.

Между фанеруемой поверхностью и реечной цулагой для более равномерного распределения давления кладут железные прокладки либо страницы жёсткой резины.

Процесс фанерования криволинейных поверхностей в холодном прессе при помощи цулаг содержится в следующем. Пачку формируют на рабочем месте около пресса, а вдруг у пресса имеется выдвижная платформа, то на ней. Схема формирования пачки продемонстрирована на рис. 13. Сначала укладывают нижнюю плиту, на нее устанавливают контрпрофильную цулагу, застилают бумагой и кладут организованный пакет, складывающийся из профильного фанеруемого щита, покрытого клеем, и облицовок из шпона.

На пакет настилают бумагу, кладут вторую контрпрофильную цулагу, после этого опять бумагу, второй организованный пакет, что также застилают бумагой и накрывают третьей контрпрофильной цулагой. Сверху укладывают еще одну плиту. На нижнюю плиту пресса кладут нужное количество балочек.

Пачку по роликовым шинам продвигают в пресс и устанавливают над этими балочками. На верх пачки кладут столько же балочек, сколько и на нижнюю плиту пресса. Наряду с этим любая верхняя балочка должна быть уложена совершенно верно против соответствующей ей нижней.

После этого включают пресс, сводят плиты и сжимают всю пачку. На финиши балочек надевают стяжки и, в то время, когда будет достигнуто требуемое давление, стяжки завинчивают, фиксируя полученное в прессе давление. Плиты разводят, пачку выкатывают по роликовым шинам из пресса и выдерживают в соответствии с принятым режимам, по окончании чего стяжки развинчивают и пакеты разбирают.

Организованную за это время новую пачку подают в пресс, и цикл повторяют.

Рис. 13. Схема формирования пачки при фанеровании криволинейных поверхностей: 1 — нижняя плита, 2 — контрпрофильная цула-га, 3 — бумага, 4 — пакет, 5 — верхняя плита

Рис. 14. Схема фанерования криволинейных поверхностей при помощи сыпучих цулаг: 1 — фанеруемая подробность, 2 — облицовка, 3 — песчаная цула-га, 4 — контрпрофильный брусок

При фанеровании сложных криволинейных поверхностей с объемными профилями используют сыпучие цулаги. воображающие собой мешок с просеянным речным песком. Мешок наполняют песком больше, чем до половины, и зашивают. Затем мешок кладут на стол, разравнивают в нем песок и прошивают (простегивают) крепким шнуром в поперечном и продольном направлениях.

Получается плоская песчаная цулага. Размеры сыпучих цулаг зависят от размеров фанеруемых подробностей. Фанерование при помощи песчаных цулаг создают в такой последовательности (рис.

14).

Рис. 15. Схема приспособления с эластичной лентой для фанерования кромок щитов с закругленными углами: 1 — лента, 2 — щит, 3 — твёрдые цулаги

На фанеруемую подробность наносят клеевой раствор, накладывают облицовку и легко притирают рукой. После этого облицовку покрывают листом бумаги и накладывают песчаную цулагу, при необходимости предварительно подогретую. На песчаную цулагу кладут прижимный контрпрофильный брусок и сжимают струбцинами.

Весьма правильной подгонки контрпрофильного бруска к профилю фанеруемой подробности не нужно, поскольку песок заполняет все свободное пространство.

Для фанерования кромок щитов и криволинейных поверхностей используют приспособления с эластичными лентами из парусины, брезента, прорезиненного ремня либо листового металла. Такие приспособления пригодны для поверхностей, криволинейных в одном направлении, и поверхностей, имеющих в одном направлении как криволинейные, так и прямолинейные участки. На прямолинейных участках к эластичным лентам прикрепляют твёрдые дулаги.

Для более плотного распределения прилегания и равномерного давления к фанеруемой поверхности ленты время от времени снабжают прокладкой из упругой резины.

Рис. 16. Схема приспособления с эластичной лентой для фанерования криволинейных поверхностей брусков типа пилястр в гидравлических прессах с обогреваемыми плитами: 1 — основание, 2— уголки,.

3— эластичная лента, 4 — облицовка, 5 — фанеруемая подробность, 6 — прижимный брусок

Приспособления с эластичными лентами обширно используют при фанеровании кромок щитов, углы которых имеют закругления (рис. 15).

Вовнутрь контура, образованного лентой, вкладывают полосу облицовки из шпона и подлежащий фанерованию щит. Дабы облицовка хорошо прилегала к закругленным кромкам щита, ленту натягивают при помощи механизма, действующего от руки, либо пневмопривода. После этого через твёрдые цулаги создают нужное для фанерования давление на трех прямолинейных кромках.

По окончании соответствующей выдержки за-фанерованный щит вынимают из приспособления.

На рис. 16 продемонстрирована схема приспособления с эластичной лентой для фанерования криволинейных поверхностей брусков типа пилястр с глубоким постоянным по длине профилем поперечного сечения в гидравлических прессах с обогреваемыми плитами. Приспособление складывается из основания, изготовленного из алюминиевого сплава, лент и уголков. Уголки установлены один от другого на расстоянии, большем, чем ширина фанеруемой заготовки, на 5 мм. Ленты размещены между каждой парой уголков.

Они изготовлены из листовой стали толщиной 0,5—0,7 мм. Ленты и уголки в один момент крепят к основанию заклепками. В ленту укладывают сначала облицовку, а на нее покрытую клеем заготовку.

Сверху устанавливают прижимный брусок.

Загруженное так приспособление помещают в пресс и дают нужное давление. Металлическая

лента наряду с этим хорошо охватывает заготовку по всему периметру, наклоняя незначительно уголки. В случае если используют синтетические клеи, выдержка в прессе при температуре плит 110—120°С образовывает 12—15 мин. Благодаря эластичности ленты в таких приспособлениях возможно фанеровать заготовки, имеющие разные радиусы закругления.

При фанеровании криволинейных поверхностей при помощи твёрдых цулаг либо при обтяжке лентой рабочее упрочнение, прикладываемое к бруску (либо ленте), распределяется по криволинейному контуру сечения неравномерно. Поясним это на примере фанерования бруска полукруглого сечения (рис. 17).

В этом случае при действии на брусок определенного упрочнения Р оно всецело будет передаваться на фанеруемую поверхность лишь в точке А.

Рис. 17. Схема распределения давления при фанеровании бруска полукруглого сечения в твёрдых цулагах либо при обтяжке лентой: 1 — фанеруемый брусок, 2 — цулага

Но не хватает знать нужную величину рабочего упрочнения, нужно еще верно выбирать место его направления и приложения действия. При фанеровании криволинейных поверхностей с симметричным профилем направление действия рабочего упрочнения должно совпадать с осью его симметрии. При несимметричных профилей направление рабочего упрочнения должно быть выбрано так, дабы оно распределялось как возможно равномерней по всем участкам фанеруемой поверхности.

В случае если вогнутая поверхность фанеруемой подробности имеет больший, чем контрпрофиль цулаги, радиус кривизны, давление сосредоточивается па средней части; в случае если цулага «полнее» углубления в подробности, давление распределяется на боковых участках.

Упругая компенсирующая прокладка сокращает неравномерность распределения давления по поверхности профильной цулаги.

Определяя величину рабочего упрочнения для этих случаев, нужно иметь в виду, что отклонение какого-либо из участков поверхности от перпендикулярности к направлениям действия рабочего упрочнения влечет за собой понижение удельного давления на этом месте и в следствии ухудшается уровень качества фанерования. Нужно стремиться к тому, дабы удельное давление на самом негативном участке не выяснилось ниже рекомендуемого технологическим режимом для данного вида клея. В случае если же на некоторых участках не удается одним прижимом обеспечить данный минимум удельного давления, то в том месте нужно поставить дополнительные прижимы.