Механизированное шлифование древесины

Универсальный шлифовальный аппарат складывается из вращающего диска диаметром от 80 до 120 мм, электродвигателя, укрепленного на подставке, и эластичного вала. Двигатель укреплен на подставке шарнирно, что дает ему возможность качаться в вилке и поворачиваться вместе с ней около подставки. Сама подставка перемещается на роликах.

Диск приобретает вращение от электродвигателя через эластичный вал.

К дис:;у прикрепляют шлифовальную шкурку. Для удаления образующейся пыли у диска устанавливают шланг, отводящий пыль в подвешенный к подставке мешок (пылеуловитель).

Для шлифования круглых криволинейных и прямолинейных Цилиндрических и конических древесных подробностей используют Шлифовальный маятниковый станок, созданный Львовским лесотехническим университетом на базе станка марки ШлПФ. Станок складывается из коробкообразной обтекаемой станины, в задней стенках и передней которой смонтированы патроны подачи, информирующие подробности поступательно-вращательное перемещение, а в — маятниковый механизм шлифования. Механизм шлифования складывается из направляющего абразивной шкурки и прижимного устройства, натянутой на два шкива.

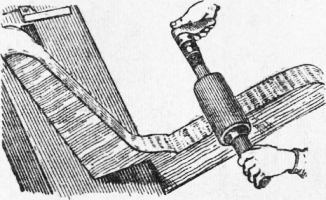

Рис. 1. Шлифование валиком

Электрошлифовальный инструмент И-106 изображен на рис. 3. Электродвигатель укреплен на раме. Вал двигателя, на что надевается шлифовальная лента Ч, соединен зубчатой передачей с ведущим роликом.

Передний ролик рекомендован для направления и натяжения ленты, а опорная плита — для поддержания ее.

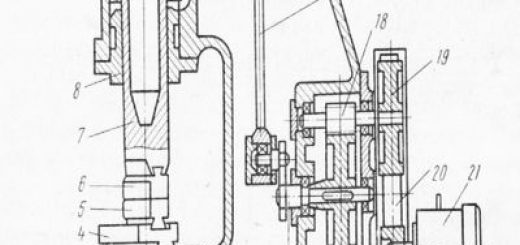

Рис. 2. Шлифовальные аппараты:

а — универсальный: 1 — шлифовальный диск, 2 — электродвигатель, 3 — эластичный вал, 4 — подставка: б — маятниковый

Электрошлифовальный инструмент И-106 возможно укрепить на верстаке в развёрнутом набок положении и применять как стационарный станок.

Рис. 3. Электрифицированный шлифовальный инструмент И-106:

1 — шлифовальная лента, 2 — опорная плита, 3 — ведущий барабан, 4 — электродвигатель, 5 — опорная рамка

Электрошлифовальные инструменты эргономичны при шлифовании изделий в собранном виде, чего нельзя делать на шлифовальных станках.

Шлифовально-ленточный станок с неподвижным столом ШлНС (рис. 4) рекомендован для шлифования плоских подробностей. Станок имеет неподвижный стол, по которому проходит нескончаемая шлифовальная лента, натянутая между двумя шкивами.

Один шкив, насаженный конкретно на вал электродвигателя, есть ведущим, второй — натяжным. На станке имеется эксгаустерная воронка для отсоса пыли, присоединенная к эксгаустерной сети. Для механизации подачи заготовок на этих станках используются автоподатчики.

Рис. 4. Шлифовально-ленточный станок с неподвижным столом ШлНС:

1 — натяжной шкив, 2 — шлифовальная лента, 3 — поворотное устройство, 4 —- стол, 5 — опорный угольник, 6 — эксгаустерная воронка, 7 — ведущий шкив

Шлифовально-ленточный станок с подвижным столом ШлПС рекомендован для шлифования плоских поверхностей щитов, дверей, филенок. Станок имеет подвижный стол, на котором помещается шлифуемая подробность. На колонках станка смонтированы приводной и натяжной шкивы. Шлифовальная лента натягивается на эти шкивы и прижимается от руки утюжком к шлифуемой подробности.

Приводной шкив насажен конкретно на вал электродвигателя.

Сейчас сконструированы шлифовальные станки ШлНС-2 (с неподвижным столом) и ШлПС-2 (с подвижным столом). Еще более идеальными являются станки модели ШлПС-4 с механической системой и длинным утюжком подачи.

Профильные изделия шлифуют на особых станках, у которых профильная шкурка трудится на щеточной базе. Щеточно-профильный станок с ручной подачей имеет в верхней части вертикального шпинделя рабочую головку, на которой последовательностями расположены щетки и шлифовальные шкурки. Щеточно-профильный станок с механической вальцовой подачей продемонстрирован на рис.

6, б. При работе шкурки эластично прижимаются щетками к шлифуемой поверхности. По окончании износа рабочей части шкурки втулка шлифовальной щеточной головки поворачивается и шкурка возможно подтянута на величину изношенной части, которая отрезается.

Рис. 5. Шлифовально-ленточный станок с подвижным столом ШлПС:

1 — направляющие для стола, 2 — эксгаустерная воронка, 3 — электродвигатель, 4 — шлифовальная лента, 5 — утюжок. 6 — стол, 7 — натяжной шкив

Рис. 6. Щеточно-шлифовальные станки:

а — с ручной подачей, б — с механической подачей

Шлифовальный комбинированный Станок с бобиной и диском ШлДБ рекомендован для шлифования плоских, цилиндрических, выпуклых и вогнутых поверхностей.

Станок имеет диск с натянутой на торцовой поверхности шкуркой и шлифовальный цилиндр (бобину). бобина и Диск приводятся во вращение отдельными электродвигателями. Два поддерживающих стола станка смогут быть установлены под-нужным углом.

Сравнительно не так давно во ВНИИДМаш был сконструирован дисковый шлифовальный станок ШлДБ-3 с диаметром диска 750 мм. Вес станка 800 кг.

Рис. 7. Шлифовальный станок с бобиной и диском ШлДБ:

1 — электродвигатель бобины, 2 — стол бобины, 3 — бобина, 4 — отсос.- 5 — электродвигатель привода шлифовального диска, 6 — ограждение шлифовального диска, 7 — стол

Шлифовальный комбинированный станок ШлДБ-2 рекомендован кроме этого для шлифования плоских, цилиндрических, выпуклых и вогнутых поверхностей и возможно использован в производстве мебели, музыкальных инструментов и для того чтобы.

Шлифовальный трехцилиндровый станок с вальцовой подачей ШлЗЦ-2 изображен на рис. 8. Станки этого типа предназначены для обработки громадных широких деталей и щитов. На них делают плоскостное шлифование.

Шлифовальные шкур Ки крепятся на цилиндрах.

При шлифовании на станках подробностей из жёстких лиственных пород и в особенности из древесины хвойных пород зернистый Сдой шлифовальной шкурки скоро засаливается древесной пылью, по окончании чего шкурка делается негодной и идет в отход.

На Мурманской мебельной фабрике внедрен метод восстановления работоспособности шкурки на бумажной и полотняной базе. Для этого использованную шлифовальную шкурку смачивают холодной водой, отчего древесная пыль скоро набухает. Сразу же засаленную площадь шкурки легко растирают волосяной щеткой на доске либо на столе и затем смывают древесную пыль водой.

В случае если шкурка очень сильно засалена, необходимо применить неотёсанную щетку. После этого шкурку просушивают при температуре 18—20°, и она делается работоспособной. Так, восстанавливается не меньше 75% ее начальной режущей способности.

Рис. 8. Шлифовальный станок трехцилнндровый с вальцовой подачей ШлЗЦ-2

В случае если по окончании шлифования и зачистки на поверхности древесины все же останутся неровности и недостатки, их нужно заделать вставками (пробками, рейками либо кусками массива). Пробками заделывают отверстия, появившиеся при высверливании сучков, рейками — трещины. Кусками массива заделывают поверхность при подготовке под прозрачную и чёрную отделку.

Но наряду с этим направляться шепетильно подбирать текстуру вставки к изделию и делать вставки лишь ромбичной формы.

Шпонопочиночный станок ПШ имеет механизм привода верхнего и нижнего валов, каковые передают перемещение рычажному эксцентриковому механизму вставки и вырубки заплаток, и механизму подачи ленты шпона. Вырубка дефектного места и вставка заплаты производится машинально педалью, включающей фрикционную муфту привода. Выключение фрикционной муфты кроме этого происходит машинально в конце цикла.

Громаднейшая протяженность фасонной просечки 80 мм, громаднейшая ширина 40 мм, ширина ленты шпона для заплаток 28—49 мм, громаднейшая толщина шпона 4 мм, число постоянных ударов в 60 секунд 56, вес станка 2250 кг.

Станок имеет вентилятор для удаления вырубленных дефектных кусков шпона. Рекомендован станок для заделки в шпоне сучков, механических повреждений и природных пороков. При подготовке поверхности к яркой и прозрачной отделке заделывать недостатки вставками не разрешается, поскольку они будут весьма заметны.

На шлифовальных станках электрические электродвигатели и пусковые устройства должны быть закрытого типа. При шлифовании небольших криволинейных либо фасонных подробностей трудящиеся должны быть обеспечены особыми перчатками, защищающими пальцы и ладонь рук.

Рис. 9. Шпонопочиночный станок ПШ

Конструкции пылеприемников шлифовальных станков должны снабжать полное улавливание пыли в местах ее выделения. На шлифовальных станках с одним либо несколькими цилиндрами ограждения шлифовальных цилиндров и щеточных валиков в один момент должны быть и приемниками для отсасывания пыли.

Шлифовальную шкурку на цилиндре необходимо закреплять хорошо, дабы не было складок и выступающих финишей. Финиши шлифовальной шкурки направляться склеивать так, дабы верхний край клееной ленты был обращен в сторону, обратную направлению вращения цилиндра. Торцовые фланцы либо другие Устройства, закрепляющие шлифовальную шкурку, должны иметь качественные и исправные затяжные приспособления, снабжающие плотное прилегание полотна шкурки к цилиндру по всей его поверхности.

Шлифовальная шкурка, натянутая по спирали, не должна образовывать рубцов в местах перекрытия краев ленты и иметь надрывы. Верхний перекрывающий край ленты должен быть обращен в сторону, обратную направлению вращения цилиндра.

Подающие вальцы не должны иметь перекосов, на поверхности их не должно быть других дефектов и выбоин. Спереди станка нужно устанавливать козырек, предохраняющий руки рабочего и его одежду от попадания в станок.

При наличии группы шлифовальных станков (более двух) их направляться в обязательном порядке устанавливать в отдельном помещении. На ленточных шлифовальных станках с утюжком и подвижным столом верхняя нерабочая часть шлифовальной ленты должна быть закрыта. Станок должен иметь устройства для натягивания шлифовальной регулировки и ленты ее в ходе работы.

Использовать надорванную шлифовальную ленту, неплотно склеенную либо с неровными краями, запрещается. Надевая ленту на шкивы, места ее склейки необходимо располагать по ходу ленты. Скорость перемещения шлифовальной ленты не должна быть больше 20 м/сек при древесных шкивах и 30 м/сек при чугунных.

На дисковых шлифовальных станках упорная направляющая стол и линейка должны закрепляться прочно и жестко, без вибрации и качания. Зазор между плоскостью диска и столом должен быть не более 5 мм. При применении на двухдисковом станке лишь одного диска неработающий диск нужно закрыть.

Шлифовальная шкурка обязана прочно закрепляться на диске и не иметь складок, выпученных других дефектов и мест. Использовать шлифовальную шкурку размером меньше диаметра диска запрещается. Скорость перемещения дисков не должна быть больше 30 м/сек.