Механизированное сверление древесины

Черта станочных сверл

При механизированном сверлении используют электросверлилки и сверлильные станки. Режущим инструментом сверлильных станков являются концевые одно- и двухзубые сверла и фрезы. Сверла подбирают в зависимости от диаметра обрабатываемых отверстий и по окончании проверки правильности их заточки усиливают в патронах сверлильных головок.

Правильность установки режущего инструмента осуществляют контроль по окончании обработки пробной подробности, замеряя ширину выбранного в ней гнезда.

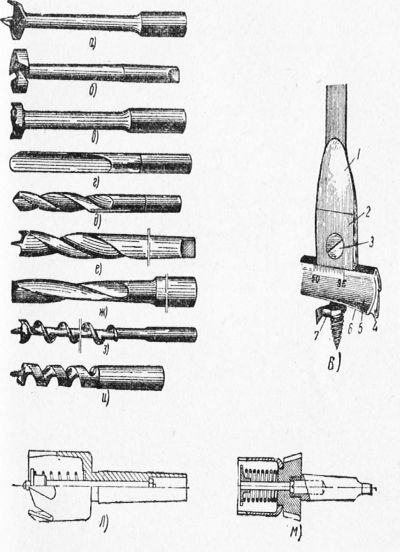

Для сверления отверстий попользуют следующие главные виды концевых и свёрл фрез:

— для сверления на протяжении волокон — ложечные, спиральные с конической заточкой;

— для сверления поперек волокон — центровые и спиральные с подрезателями;

— для сверления долгих отверстий — винтовые, шнеко-вые и штопорные;

— для сверления фанеры — сверла с круговыми подрезателями;

— для сверления чистых отверстий — сверла с зубчатыми подрезателями;

— для работы на сверлильно-пазовальных станках — фрезы концевые цельные двухзубые и концевые со съемными ножами.

Пробочное сверло бесцентровое используется для сверления несквозных отверстий под головки болтов, шайб и для высверливания сучков при заделке их пробками. Трудится сверло при нажиме на него сверху.

Диаметр пробочных сверл от 15 до 50 мм, время от времени на круговом подрезателе делают зубчики, как у пилы. Диаметр сверл с зубчатыми подрезателями не редкость от 30 до 100 мм. Последние используются лишь для механизированного сверления (на станках).

Универсальное раздвижное сверло имеет подвижной резец с дорожником для сверления отверстия нужного диаметра, резец закрепляется винтом. Подвижная режущая часть придается сверлу в двух наборах: меньшая для сверления отверстий диаметром от 15 до 40 мм и громадная — диаметром от 40 до 75 мм. Используется сверло для сверления на протяжении и поперек волокон.

В нижнем финише главной части сверло укрепляется при помощи прижимной планки и винта, подвижная часть может передвигаться вправо и влево и позволяет установить сверло на требуемый радиус сверления. Величина радиуса сверления в миллиметрах указывается делениями, нанесенными на подвижной части. Подвижная часть имеет две режущие кромки: дорожник для перерезания волокон древесины и кромку для снятия стружки.

Нижняя часть сверла образовывает одно целое с основной частью сверла и представляет собой независимое сверло меньшего диаметра.

Для высверливания шиповых гнезд используется сверло с зубчатыми насечками режущих кромок. Сверло, вращаясь, выдерживает совершенно верно заданные размеры и формирует маленькое сопротивление резанию.

Рис. 1. Станочные сверла:

а — станочное центровое; б — пробочное бесцентровое; в — с зубчатыми подрезателями; г —ложечное; д — спиральное с конической заточкой; е — спиральное с центром и подрезателями; ж — винтовое; з — шнековое; и — штопорное; к — универсальное раздвижное: 1 — сверло, 2 — прижимная планка, 3 — винт, 4 — дорожник, 5 — подвижная часть, 6 — кромка для снятия стружки, 7 — нижняя часть сверла; л — пустотелое с выталкивателем; м — комбинированное с конической фрезой

Эти два вида сверл используются только для механизированного сверления.

Для исполнения сквозных отверстий, в особенности громадного диаметра, либо полуокружностей целесообразно использовать цилиндрические пилки диаметром 20—100 мм с выталкивателем. В сочетании с конической фрезой пилки возможно использовать для образования конических отверстий.

При изготовлении сквозных отверстий громадного диаметра цилиндрические пилки с выталкивателем владеют громадным преимуществом перед вторыми типами сверлильного инструмента благодаря меньшей затраты мощности на сверление.

Для высверливания продолговатых гнезд и пазов на свер-лильно-пазовальных станках используют спиральные и пазовые сверла. Спиральное сверло имеет винтообразные боковые грани. Его в большинстве случаев используют для образования цилиндрических отверстий.

При выборке продолговатого гнезда таким сверлом сначала высверливают отверстие у одного финиша гнезда, после этого у другого. По окончании делают пара промежуточных отверстий между крайними, после этого боковым резанием выбирают всю оставшуюся древесину. При внедрении в древесину пазовые сверла трудятся резцами на финише, при продвижении в сторону — боковыми гранями.

Преимущество спиральных сверл в том, что они лучше отводят стружку. Производительность пазовых сверл выше спиральных.

Пазовые сверла именуют концавыми фрезами. Они бывают с одним, двумя, тремя боковыми резцами. Однорезцовые сверла используют для сверления отверстий малой глубины и небольшого диаметра.

При выборке продольных-гнезд процесс разделяется на углубление сверла (процесс сверления) и перемещение его либо обрабатываемой подробности в продольном направлении (процесс фрезерования).

Для сверления отверстий разных диаметров приходится сменять сверла и налаживать их, а это связано со большой затратой времени. Универсальное сверло не требует таковой смены при переходе на другой диаметр сверления. Оно используется для высверливания больших отверстий диаметром от 35 до 90 мм в подробностях толщиной до 25 мм.

В корпус посажен хвостовик, соединенный штифтом с центрирующим устройством, прижимаемым пружиной. В этом же корпусе гайками крепятся резцедержатели, в которых винтами закреплены резцы. В целях безопасности сверло снабжено ограничительным кольцом.

При работе таким сверлом отверстие получается чистым за счет того, что черновой резец выступает на 1 мм совершает предварительную риску, а за ним чистовой резец создаёт вырезку отверстий.

Рис. 2. Пазовые сверла:

а — однорезцовое, б — двух-резцовое, в — трехрезцовое

Универсальное сверло устанавливается на вертикально-сверлильном станке, производительность которого высокая.

Рис. 3. Универсальное сверло:

1 — корпус, 2 — хвостовик, 3 — штифт, 4 — центрирующее устройство, 5 — пружина, 6 — гайка, 7 — резцедержатель, 8 — винт, 9, 10 — резцы, 11 — ограничительное кольцо

Работа дереворежущего инструмента на станках протекает при высоких скоростях резания. Режущий инструмент должен быть прекрасно подготовлен и установлен на станке. При работе инструмент изнашивается — затупляются его режущие кромки, что снижает уровень качества изделий, увеличивает расход электричества на работу станка, а в отдельных случаях снижает и безопасность работы.

Это обязывает иногда затачивать инструмент.

При обработке древесины хвойных пород на средних режимах резания длительность работы инструмента до очередной переточки для выпивал, концевых фрез, свёрл и фрезерных цепочек образовывает в большинстве случаев около 4 час. постоянной работы, для фрез и ножей — 16 час.

Плоские резцы сверл затачивают бруском и правят оселком. Резцы фигурные и плоские в недоступных для бруска местах затачивают напильником.

Диаметр сверл по окончании заточки не должен уменьшаться. Центрирующие элементы не должны быть смещены. У перового сверла центр затачивают равномерно со всех сторон без смещения его оси, дорожник затачивают с внутренней стороны снизу, горизонтальный резец — сверху, снизу его лишь подшлифовывают.

Боковые режущие кромки сверл направляться затачивать изнутри.

Рис. 4. Заточка сверла на электроточильном приборе И-26:

а — положение сверла при заточке: 1 — подручник, 2 — сверло, 3 — точильный диск; б — шаблоны для проверки правильности заточки сверл

Заточка сверл на электроточильном приборе И-26 продемонстрирована на рис. 209, а.

Сверла затачивают посредством особого подручника, что насаживают на палец суппорта и закрепляют в положении, самоё удобном для заточки. Нажим сверлом на точильный диск должен быть равномерным, дабы затачиваемое сверло не перегревалось и не теряло собственной закалки.

При заточке столярных сверл расстояние острия резака от центра должно быть больше длины ножа. Центральное острие должно быть дольше остальных частей и первым входить в древесину, мало меньше острия должен быть резак. Все части торца сверла, в особенности нож, должны быть заточены остро и верно, нож нужно затачивать с наклоном вниз, дабы он имел возможность врезаться в древесину и легко срезать стружку.

Уровень качества заточки сверл воздействует на работоспособность сверла и точность сверления. Правильность заточки сверл контролируют шаблонами.

Электрифицированный сверлильный инструмент

Электросверлилка И-27 складывается из корпуса с электродвигателем, сверла, и опорной стойки с двумя направляющими колонками, на каковые надеты пружины.

Для сверления отверстий под болты выбирают сверло диаметром на 1 мм больше диаметра болта. Сверло должно сидеть хорошо в гнезде шпинделя и не поворачиваться. Для переключателя работы и проверки электродвигателя электросверлилку направляться присоединить к электросети и пара раз опробовать на холостом ходу.

Перед тем как приступить к работе электросверлилку устанавливают опорным кольцом на обрабатываемый материал так, дабы острие заглубителя сверла совпало с центром намеченного отверстия, и легко нажимают рукой на корпус со сверлом. Корпус опускается по колонкам, сжимая пружины, и сверло под влиянием заглубителя само врезается в древесину. В случае если сверло почему-либо перестает углубляться, направляться нажим мало усилить.

Скорость подачи сверл диаметром до 15 мм должна быть не более 0,7 м/мин, а сверл диаметром от 15 до 40 мм — не более 0,4—0,5 м/мин.

При сверлении глубоких отверстий стружка время от времени не успевает выходить наружу и забивает отверстие. В таких случаях число оборотов сверла значительно уменьшается и электродвигатель нагревается. Чтобы не было этого нужно смотреть за равномерным выходом стружки из высверливаемого отверстия.

При прекращении выхода стружки либо при уменьшении числа оборотов сверла необходимо временно уменьшить либо кроме того прекратить нажим на сверлилку и позволить скопившейся стружке выйти из отверстия. В случае если этого будет не хватает, то электросверлилку, не выключая электродвигателя, направляться мало немного поднять. В случае если же спрессовавшаяся стружка не будет выходить из отверстия, нужно сверло вынуть и очистить от стружки.

Для извлечения сверла из отверстия электросверлилку направляться отключить и при полном прекращении вращения сверла снова включить на обратный движение. Этим облегчается выход сверла из отверстия. Дабы при сквозном сверлении у противоположного выхода сверла не было отколов древесины, трудящийся обязан к концу сверления уменьшить скорость подачи.

По окончании сверления корпус под действием пружин поднимается вверх. Электродвигатель выключают поворотом рукоятки.

При продолжительном перерыве в работе направляющую стоику, пружины, шпиндель и другие части сверлилки рекомендуется покрыть узким слоем смазки.

Электросверлилкой возможно сверлить отверстия диаметром до 26 мм на глубину до 350 мм, а при работе без колонок — на глубину 1000 мм.

Подведение тока к электросверлилке осуществляется трех-проводным кабелем. Два провода — токоведущие, третий провод рекомендован для заземления корпуса инструмента. Ввод кабеля в электросверлилку защищен резиновой трубкой.

Электросверлилка И-90 предназначена для сверления отверстий диаметром до 8 мм на глубину до 200 мм. Электросверлилка И-90 складывается из электродвигателя, редуктора, рабочего шпинделя с патроном на финише для сверла. Все механизмы, за исключением рабочей части, заключены в один корпус с ручкой, где находится курковый выключатель.

Отверстия сверлят винтовыми сверлами.

Рис. 5. Электросверлилки: а — И-27.

1— рукоятка, 2 — корпус с электродвигателем, 3 — патрон для удержания саерла, 4 — направляющая стойка с пружиной, 5 — сверло; 6 — И-Ш: 1 — электродвигатель, 2 — редуктор, 3 — шпиндель

Финиш сверла устанавливают на подробность, предназначенную для просверливания, после этого включают электродвигатель и, нажимая на рукоятку, подают сверло на древесину. Нажим создают до конца просверливания. При сверлении сквозных отверстий нажим в конце сверления направляться пара ослабить, в противном случае может случиться заедание сверла и порча древесины.

Электросверлилка И-90 возможно использована кроме этого и для других работ: для очистки поверхностей металлической щеткой, шлифования, полирования. Для этого в шпиндель электросверлилки вместо сверла вставляют соответствующий рабочий инструмент.

Электросверлилку, закрепленную в особом штативе, применяют и в качестве полустационарного сверлильного станка.

Электросверлилка И-151 складывается из корпуса с электродвигателем, рукояток с тумблером ПКЗ-10/Н2 и токоведущего кабеля, снабженного штыревой полумуфтой штепсельного соединения. Вал ротора электродвигателя вращается в двух шариковых подшипниках, установленных в переднем и заднем щитах. На переднем финише вала ротора электродвигателя нарезана косозубая шестерня. Шпиндель вращается на двух шариковых подшипниках от вала ротора посредством шестерен.

Для буравов и крепления свёрл шпиндель имеет внутренний конус Морзе. К приливам переднего щита крепятся кронштейны рукояток. На одном из кронштейнов смонтирован тумблер для пуска, перемены и останова направления вращения электродвигателя. К выключателю присоединен четырехжильный кабель длиной 10 м. Электросверлилка И-151—ручной переносный инструмент, предназначенный для сверления отверстий в дереве до 26 мм.

Электросверлилка имеет светильник, расположенный на корпусе выключателя. Включение освещения производится поворотом головки светильника.

Рис. 6. Электросверлилка И-151:

1 — шпиндель, 2 — корпус шпинделя, 3 — шестерня шпинделя, 4 — шестерня ротора, 5 — корпус редуктора, 6 — ротор, 7 — статор, 8 — вал, 9 — щит задний, 10 — вентилятор. 11 — крышка вентилятора, 12 — блок шестерен, 13 — светильник

До начала работы нужно проверить частоты тока и соответствие напряжения в сети, удостовериться в отсутствии повреждений токопроводящего кабеля, проверить затяжку резьбовых соединений и отсутствие внешних повреждений инструмента. При сверлении дерева буравом нажим на сверлилку необходимо создавать с опаской, дабы он не заклинивался. По окончании входа бурава в дерево подача осуществляется подавателем самого бурава.

Для предотвращения заклинивания и для очистки сверла при глубоком сверлении дерева спиральными сверлами рекомендуется иногда переключать сверлилку на обратный движение. Запрещено допускать перегрева электродвигателя.

Своевременная и верная смазка подшипников и шестерен электросверлилки есть нужным условием для ее обычной работы.

Электросверлилка С-455 предназначена для сверления отверстий в дереве до 32 мм, электросверлилка И-59 — до 20 мм, электросверлилка С-531 —до 15 мм.

Рис. 7. Пневматическая сверлильная роторная машина И-34А

1 — корпус электродвигателя, 2 — кнопка выключателя, 3 — крышка рукоятки, 4 —рабочая рукоятка, 5 — курок включения, 6 — шариковый замок

Рис. 8. Электрошуруповерт И-62:

Для сверления, развертывания и зенкования в металле, дереве и камне используется пневматическая сверлильная роторная машина И-34А. Громаднейший диаметр -сверления 32 мм, громаднейший диаметр развертки 25 мм, глубина подачи 85 мм, давление воздуха 5—6 кг/см2, вес 13,5 кг. Пневматическая сверлильная роторная машина И-69 (угловая) имеет то же назначение, что и машина И-34А.

Громаднейший диаметр сверления 32 мм, громаднейший диаметр развертки 28 мм, глубина подачи 60 мм, давление воздуха 5—6 кг!см2, вес 13,5 кг.

Электрошуруповерт И-62 складывается из электродвигателя, заключенного в алюминиевый корпус с рукояткой, редуктора для уменьшения числа оборотов шпинделя, кулачкового механизма для включения инструмента. Помогает электрошуруповерт для завинчивания шурупов диаметром до 6 мм при сборочных работах. Включение его производится нажимом среднего пальца на особый курок.

Шпиндель электрошуруповерта снабжен шариковым замком, разрешающим комфортно и надежно закрепить отвертку.

При достижении определенной силы затягивающего момента на головке шурупа особый механизм машинально выключает инструмент. Электрошуруповерт при работе держат правой рукой за рукоятку, левой поддерживают за корпус для придания устойчивости. Финиш отвертки вставляют в шлиц винта.

Надавливая средним пальцем на курок выключателя, включают электрошуруповерт и трудятся, нажимая на рукоятку инструмента.

Рис. 9. Сверлильно-пазовальный станок СвГ-3:

1 — станина, 2 — электродвигатель, 3 — прижим, 4 — упоры. 5 — стол на салазках

Сверлильные станки

Сверлильные станки разделяются на горизонтально-сверлильные и вертикально-сверлильные, одношпиндельные и многошпиндельные. Многошпиндельные сверлильные станки используются в массовом производстве для обработки солидного числа подробностей со большим числом отверстий. На таких станках не редкость до 30 шпинделей.

Шпиндели смогут трудиться от личных электродвигателей либо от общего элвкпродвигателя.

Сверлильно-пазовальный станок СвГ-3 имеет шпиндель с патроном, в который вставляют сверло и каретку. Рукояткой возможно передвигать шпиндель на протяжении оси сверла, а каретку — в поперечном направлении. На этом станке возможно высверливать не только круглые, но и продолговатые отверстия (пазы), так как пазовое сверло, не считая режущих кромок на рабочем финише, имеет и боковые режущие кромки.

Заготовку крепят на столе станка. Стол перемещается ручкой либо реечным механизмом перпендикулярно оси сверла по направляющим кронштейнам. Для получения паза сперва заготовку крепят на столе прижимом с упорным угольником и рукояткой, после этого надвигают шпиндель со сверлом на заготовку при одновременном поперечном перемещении стола с заготовкой на длину паза.

Затем вторично перемещают стол при углубленном в древесину вращающемся сверле (концевая фреза), которое зачищает стены просверленного паза. Так возможно изготовлять сквозные отверстия и пазы для шипов.

Обрабатываемые подробности направляться прочно закреплять на рабочем столе, поскольку кроме того незначительное смещение может привести к их порче, и для сборки они окажутся негодными.

Громаднейший диаметр просверленных отверстий 25 мм, глубина 100 мм, протяженность продолговатых отверстий 200 мм.

Продолговатое гнездо, выбранное простым сверлом, получается с закругленными финишами. Эти финиши время от времени стамеской обрабатывают под прямой угол.

Каретки сверлилыю-пазовальных станков имеют длину 0,5 м. Укладывая на них бруски длиной более 1,5 м, трудящийся обязан поддерживать в горизонтальном положении свисающие финиши подробностей до закрепления их зажимом. Для облегчения работы возможно пользоваться удлиненной кареткой на роликовых подставках.

Станкоинструментальной индустрией выпускаются одношпиндельные суанки СвП с ручной подачей и СвА с механической подачей, двенадцатишпиндельные Св-12 с ручной подачей и тридцатишпиндельные Св-30 с механической подачей. На них возможно сверлить отверстия диаметром 25, 50 и 100 мм, глубиной до 120—150 мм. Наладка одношпиндельного вертикально-сверлильного станка пребывает в креплении в патроне сверла соответствующего диаметра, в установке стола по расположению и высоте на нем подробностей.

Сверление делают по разметке, по упорам либо по шаблону. При сверлении по упорам на рабочем столе устанавливают торцовый упор и линейку и к ним прижимают обрабатываемые подробности. упор и Линейку устанавливают по размеченной подробности.

Эту подробность сохраняют до окончания обработки всей партии и ею иногда контролируют точность обработки.

При высверливании в подробности нескольких отверстий однообразного диаметра используют шаблон (кондуктор). В шаблоне отверстия требуемых размеров расположены на заданных расстояниях один от другого по прямой линии. Подробность закрепляют в шаблоне и подают под сверло по направляющей линейке, а сверление создают через отверстие в шаблоне.

Вертикальные одношпиндельные сверлильные станки являются самый распространенными. В большинстве случаев шпиндель таких станков подается вручную на обрабатываемую подробность, положенную на стол станка, а сам стол возможно установлен на требуемую высоту и повернут на необходимый угол.

Размеры приобретаемого на станке отверстия либо паза: диаметр 40 мм, ширина 25 мм, протяженность 200 мм, глубина 100 мм. Число оборотов шпинделя в 60 секунд 3000 и 4500. Мощность электродвигателя 1,7 кет.

Вес станка 420 кг.

Вертикальный сверлильно-пазовальный станок СвП имеет шпиндель, смонтированный в особых направляющих гильзах где он вольно перемещается при помощи педали либо ручки и приводится во вращение ремнем от электродвигателя, расположенного иначе колонки. Стол станка смонтирован на направляющих, по которым он перемещается реечным устройством и маховичком. Стол возможно установлен под нужным углом при помощи маховичка и закреплен вертикально, что позволяет сверлить отверстия в кромке плоской либо рамочной подробности.

Кронштейн стола закрепляется в развёрнутом положении ручками. Заготовки крепят прижимами.

Рис. 11. Схема организации рабочего места у сверлильно-пазовального станка:

1 — место станочника, 2 — рычаг подачи суппорта, 3 — рычаг передвижения удлиненной каретки, 4 — необработанные подробности, 5 — обработанные подробности

Сверление нескольких отверстий, имеющих разное размещение в подробности, выполняется кроме этого по кондуктору-шаблону с отверстиями, расположенными не по прямой. Изготовляется Шаблон в большинстве случаев из листовой стали и накладывается на обрабатываемую подробность сверху. Время от времени он изготовляется в виде коробки с прижимом и откидной крышкой.

Вертикальный сверлильно-пазовальный станок с механической подачей СвА может создавать сверление с механической подачей от руки либо нажатием ноги, через рычажную совокупность. Будучи обширно универсальным, станок возможно использован в деревообрабатывающих цехах с разнообразным ассортиментом производимой продукции, наряду с этим его производительность выше на 10—15% по сравнению со станками СвП.

Рис. 12. Вертикальный сверлильно-пазовальный станок СвП:

1— станина, 2 — педаль, 3 — колонка, 4 — кронштейн, 5 — маховичок передвижения стола по направляющим, 6 — стол, 7 — прижим, 9 — шпиндель, 10 — электродвигатель, 11 — ручка подачи шпинделя, 12 — маховичок подъема стола

Громаднейший диаметр сверления на станке СвА 40 мм, громаднейшая глубина сверления 100 мм, вертикальное перемещение стола 400 мм, вес станка 682 кг.

Вертикальный сверлильно-пазовальный станок с механической подачей СвА рекомендован для сверления и пазования древесных изделий.

На Таллинской фанерно-мебельной фабрике изготовлен и применен в производстве автомат для одновременного сверления и зенкования двух либо трех отверстий в древесных брусках. Автомат может обрабатывать подробности разной длины, толщины и ширины. На станине укреплен суппорт.

Эксцентриковый механизм от электродвигателя через редуктор информирует суппорту поступательно-возвратное перемещение. К суппорту прикреплено магазинное устройство, в которое в один момент возможно загрузить 40 подробностей.

Подробности в магазинном устройстве поддерживает ограничитель, высоту которого регулируют пружиной 6 в зависимости от размещения отверстий на подробности.

При рабочем ходе суппорта подробность 9 выдвигается и упирается в пальцы с пружинами, удерживающими ее в нужном положении. Подробность 8, ранее просверленная, соскальзывает с ограничителя в приемник. При обратном (холостом) ходе пальцы освобождают подробность, и она под давлением собственного веса опускается на ограничитель, а ее место занимает следующая подробность.

Рис. 13. Вертикальный сверлильно-па-зовальный станок с механической подачей СвА

1 — электродвигатель подачи, 2 — электродвигатель привода шпинделя, 3 — шпиндель, 4 — зажим, 5 — стол, 6 — маховичок бокового перемещения стола

Рис. 14. Трехшпиндельиый автомат для сверления и зенкования отверстий в брусках:

а — неспециализированный вид; б — схема: 1 — станина, 2 — электродвигатель, 3 — редуктор, —эксцентриковый механизм, 5 — суппорт, 6 — пружина, 7 — ограничитель, 8 — просверленная подробность, 9 — подробность, 10 — магазинное устройство, 11 — пальцы с пружинами, 12 — шпиндель со сверлами, 13 — клиновидные ремни, 14 — электродвигатель, 15 — трехступенчатый шкив; в — сверло трехшпиндельного автомата

Шпиндели со сверлами установлены на станине, по которой они смогут перемещаться в зависимости от расстояния между центрами отверстий в обрабатываемой подробности.

На вал электродвигателя насажен трехступенчатый шкив, что через клиновидные ремни приводит в перемещение шпиндель. При настройке станка в шпиндели заправляют сверла, а сами шпиндели закрепляют в заданном положении.

Работа автомата снабжает заданное расположение и точное сверление отверстий, эргономичную загрузку магазина подробностями, и стремительную и несложную переналадку станка на другой размер. Автомат просверливает за смену 13 тыс. подробностей.

Рис. 15. Новый метод крепления сверл:

1 — сверлильный шпиндель, 2 — промежуточная втулка, 3 — сверло, 4 — эксцентрик, 5 — вкладыш-полукольцо, 6 — накидная гайка

При одновременном сверлении нескольких отверстий, расположенных на близком расстоянии друг от друга, в креплении сверл в шпинделях появляются трудности. Сверла крепят в большинстве случаев на конусный хвостовик. Такое крепление не есть надежным при сверлении глубоких отверстий в автоматическом режиме.

Столичный завод деревообрабатывающих станков изготовил по проекту особого конструкторского технологического бюро деревообрабатывающего станкостроения автоматическую линию для сверления нескольких групп отверстий под шканты в подробностях обвязки дверей. На линии установлены четыре сверлильные головки, в каждой из которых по четыре шпинделя.

Диаметр переднего финиша сверлильного шпинделя увеличен, и в цилиндрической расточке его крепится промежуточная втулка, служащая для установки сверла в осевом направлении. В конусную расточку втулки вставляется сверло с хвостовиком. Для съема сверла во втулку вмонтирован эксцентрик. Для надежности крепления конуса при автоматической работе линии нужно, дабы хвостовик сверла был затянут.

Для этого шейка сверла протачивается до глубины приблизительно 2 мм и в нее вставляются два вкладыша-полукольца, при помощи которых накидная гайка, навертываемая на шпиндель (либо промежуточную втулку), затягивает конусный хвостовик. При вращении сверла как на протяжении рабочего, так и обратного хода сверлильных головок накидная гайка еще больше затягивает конусный хвостовик.

Таковой метод крепления сверла несложен и позволяет затянуть конический хвостовик сверла, кроме вытаскивание сверла из шпинделя при выводе его из просверленного в древесине отверстия и при защемления. Он в полной мере снабжает надежную работу в автоматическом режиме и возможно использован так« же и при закреплении вторых режущих инструментов.

На многошпиндельных станках сверление производится подъемом рабочего стола с уложенной на нем подробностью. Ведется сверление многими сверлами по упорам, и за одну установку возможно высверлить в обрабатываемой подробности нужное количество отверстий различных разной глубины и диаметров.

Сверлильно-пазовальный станок СП-1 представляет собой полуавтомат для выборки пазов под шиповые соединения, гнезд для замков, шпингалетов и т. п., и для сверления отверстий в древесных подробностях. Станок складывается из следующих узлов: станины, каретки с установленным на ней электродвигателем с инструментом и патроном. Каретка приобретает от гидроцилиндра возвратно-поступательное перемещение.

Для установки, закрепления обрабатываемого подачи и изделия его на инструмент имеется стол. Возвратно-поступательное перемещение каретке шпинделя сообщается гидроцилиндром каретки, а ка-Ретке стола — гидроцилиндром стола. Гидропривод обслуживает каретки и гидроцилиндры стола и цилиндр зажимного устройства.

Рис. 16. Сверлильно-пазовальный станок СП-1

Сверлильно-пазовальный станок СвПА с автоматической подачей оборудован сверлильным электрифицированным шпинделем, имеющим колебательное перемещение в горизонтальной плоскости около вертикальной оси, что снабжает получение продолговатого отверстия-паза нужной длины, регулируемой величиной колебания сверла. Диаметр отверстия до 30 мм, ширина 30 мм, протяженность 120 мм, глубина 100 мм. Число оборотов шпинделя в 60 секунд до 6000.

Вес станка 820 кг.

Рис. 17. Сверлильно-пазовальный станок

Сверлильно-шкантозабивной станок СвШ имеет литую чугунную станину коробчатой формы, основание и две тумбы. Перемещаются тумбы в зависимости от длины обрабатываемых брусков ходовыми винтами по направляющим. В тумбах смонтированы распределительные валы с совокупностью рычагов, приводящих в перемещение механизмы и рабочие головки для впрыскивания клея.

Конкретно на тумбах установлены рабочие головки, механизм прижима, магазины для шкантов и гидроцилиндры подачи головок. Механизмы подачи блок и брусков управления установлены на основании станины. Привод шпинделей осуществляется от фланцевого электродвигателя через косо-зубые цилиндрические шестерни.

Сверлильная головка является устройствомс двухярусным консольным размещением цилиндрических косозубых шестерен. Уникальная конструкция финиша шпинделя снабжает правильную установку сверла в осевом направлении.

В клеевой головке предусмотрена регулировка дозы впрыскиваемого клея от 0,5 до 3 см3, которая зависит от величины хода поршня.

Электрооборудование станка смонтировано в станины, а рядом со станком устанавливается электрошкаф с гидроприводом и пусковой аппаратурой.

Рис. 18. Сверлильно-направляться станок СвШ

Размеры обрабатываемых брусков: протяженность 480—740 мм, ширина 70—200 мм, толщина 44—54 мм.

Размеры шкантов: диаметр 16—18 мм, протяженность 135 мм, глубина сверления под шканты 75 мм, количество в один момент обрабатываемых отверстий с каждого торца бруска 2, 3 и 4, производительность станка 350 брусков в час, вес станка 2700 кг.

Используется станок для установки шкантов на клею в торцы поперечных брусков дверных полотен. На станке в один момент производится сверление отверстий в торцах поперечных брусков с двух сторон, впрыскивание в просверленные отверстия клея и запрессовка шкантов в смазанные клеем отверстия. Для исполнения этих операций отобранные по торцам и профилированные по сечению бруски загружают в магазин, клей заливают в бачки, а шканты загружают во второй магазин.

После этого штанги с храповыми упорами и рабочие головки начинают выполнять возвратно-поступательное перемещение. Наряду с этим бруски, захваченные крановым упором, подаются из магазина на позицию сверления, позже на позицию смазки отверстий клеем, а после этого на позицию запрессовки шкантов. Бруски с запрессованными шкантами выталкиваются последующими брусками на стол.

Станок СвШ проходного типа и возможно встроен в поточную и автоматическую линию.

При работе на сверлильных станках ограждение сверла либо концевой фрезы должно быть сделано так, дабы имелась возможность видеть рабочую часть инструмента. Сверлильные станки должны быть снабжены особыми приспособлениями для надежного зажима обрабатываемых материалов. Предметы малых размеров (до 15?50?100 мм) должны обрабатываться или на станках-автоматах, или в приспособлениях, снабжающих правильную подачу их к сверлу и предотвращающих опасность повреждения рук станочника.

Для заделки сучков, недопускаемых по техническим условиям в подробностях древесных изделий, на некоторых фирмах используют простые сверлильные станки. Высверливание сучков создают на одношпиндельных либо многошпиндельных сверлильных станках с ручной либо механической подачей, а запрес-совывание пробок — вручную либо механическим методом. Но это весьма непроизводительно.

оптимальнеепользоваться для данной цели особыми полуавтоматами СвСА, на которых производится высверливание сучка, впрыскивание в полученное отверстие клея, вырезывание из планки круглой пробки и за-прессовывание ее в отверстие.

Рис. 19. Трехшпиндельный станок СвЗС для высверливания сучков и заделки отверстий:

1 — педали для подачи сверлильных суппортов. 2—коробки для пробок. 3 — стол, 4 — сверлильные шпиндели, 5 — пробкозабиватель

Трехшпиндельный станок СвЗС для высверливания сучков и заделки отверстия изображен на рис. 19. Он складывается из станины, неподвижного стола, трех мобильных суппортов с электродвигателями и приспособления для забивки пробок.

Под столом размещены коробки для пробок трех размеров.

Данный станок используется на маленьких производствах. Громаднейший диаметр сверления 50 мм, глубина до 75 мм. Шпиндель подают нажимом на педаль либо вручную посредством рукоятки.

На станке трудятся раздельно каждым шпинделем. Установив материал сучком под нужным сверлом, высверливают сучок, одвременно с этим подготовляют пробку и намазывают клеем. По окончании высверливания сучка пробку вставляют в отверстие вручную и подробность передвигают под приспособление для забивки пробок.

При массовом производстве изделий используют станки-автоматы, в которых механизировано не только высверливание отверстий, вместе с тем изготовление пробок нужного размера (из особой заготовки-планки, установленной на станке), опрыскивание клеем высверленного отверстия, забивка и вставка пробок. На этих станках высверливают отверстия цилиндрической формы, такой же формы изготовляют и пробки.

Полуавтомат СвСА для высверливания сучков и заделки отверстий имеет станину, стол, устанавливаемый на нужной высоте в зависимости от толщины заготовки, и рабочий суппорт 6 с двумя шпинделями, из которых один помогает для высверливания сучка, а второй — для запрессовки и выпиливания пробки. Механизм шпинделя приводится в перемещение от двух валов — приводного и распределительного, соединенных через зубчатую передачу с электродвигателем.

Станок имеет устройства для впрыскивания клея в заделываемое отверстие и для подачи древесной планки, из которой высверливается пробка. Сперва высверливают сучок. Для этого изделие укладывают на стол так, дабы сучок, подлежащий удалению, был под первым (сверлильным) шпинделем, после этого педалью включают механизм привода автомата, и под действием кулачка распределительного валика на изделие опускается сверлильный шпиндель, высверливающий сучок.

По окончании высверливания сучка целый суппорт со шпинделями машинально перемещается на величину, равную расстоянию между осями шпинделей, а сейчас в просверленное отверстие впрыскивается клей. В то время, когда против отверстия остановится второй шпиндель, из древесной планки выпиливается пробка и запрессовывается в отверстие. Рабочие шпиндели регулируют на различную глубину высверливания заделки и сучка пробки.

Стружка удаляется через сопло вентилятора, а не отсосом-приемником. Громаднейший Диаметр высверливаемого отврестия (сучка) 25 мм, а глубина 4—20 мм. Вес станка 1200 кг, число оборотов шпинделя в 60 секунд 2800, мощность электродвигателя 2,8 кет.

Изделия, обрабатываемые на полуавтомате, должны быть однообразными по толщине, а планки для пробок должны иметь ту же влажность, что и изделие.

Рис. 20. Полуавтомат СвСА для высверливания сучков и заделки отверстий:

а — неспециализированный вид, б— конструктивная схема; 1 — станина, 2—педаль включения механизма, 3 — маховичок механизма настройки стола по высоте, 4— стол, 5 — прижимной механизм, 6 — рабочий суппорт с двумя шпинделями, 7 — приводной вал, 8 — сопло, 9 — сверлильный шпиндель, 10 — распределительный кулачковый вал, 11 — кулачок подачи суппорта, 12 — механизм подачи планки, 13 — шпиндель для забивки и выпиливания пробки, 14 — вентилятор, 15 — трос привода управления пе« далью, 16 — электродвигатель