Механизированный слесарный инструмент

Назначение механизированных инструментов и область применения. Слесарно-сборочные инструменты именуются механизированными, в случае если у них основное рабочее перемещение (перемещение рабочего органа) осуществляется посредством соответствующего двигателя, а управление и вспомогательное движение инструментом выполняются вручную. Механизированный ручной инструмент находит очень широкое использование во всех областях индустрии.

Несложное устройство, простота обращения, вес и небольшие габариты делают ручной механизированный инструмент особенно удобным для исполнения таких работ, при которых рабочий довольно часто переходит с одного места на второе, в то время, когда нужно произвести обработку какой-либо громоздкой тяжелой подробности на месте ее установки, и выполнить разные работы в готовых конструкциях, к примеру при сборке всевозможных сооружений; при постройке мостов ручной механизированный инструмент довольно часто оказывается незаменимым.

Главным преимуществом механизированного инструмента есть облегчение условий и значительное увеличение производительности труда при его применении если сравнивать с простым немеханизированным инструментом. В зависимости от типа механизированного инструмента производительность труда возрастает в среднем в 5 раз, а в отдельных случаях в 15 раз и более. Помимо этого, существенно значительно уменьшается утомляемость трудящегося.

Цена работ при применении механизированного инструмента существенно понижается.

Классификация механизированных инструментов. Механизированные инструменты возможно подразделить по видам работ, для которых они предназначены, на инструмент для главных (слесарно-сборочных) и для запасных (пригоночных) работ. В зависимости от типа двигателя различают инструмент электрифицированный, питаемый электрическим током, и пневматический, действующий от сжатого воздуха.

Любой из этих видов инструмента со своей стороны возможно отнести к одной из групп в зависимости от того, на какой конкретной работе механизированный инструмент возможно использован (на сборке резьбовых соединений, при зачистке и опиловке, для сверления отверстий, нарезания резьбы, шабрения и пр.). Возможно классифицировать механизированный инструмент кроме этого по характеру перемещения рабочего органа — шпинделя: на инструмент с вращательным и с возвратно-поступательным перемещением рабочего органа.

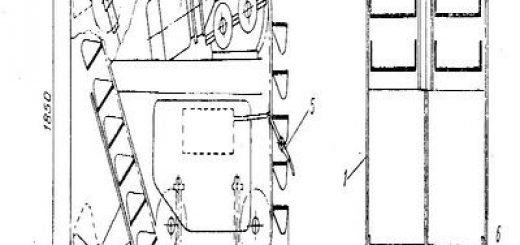

Наконец, в зависимости от конструкции корпуса различают ручной механизированный инструмент с нагрудником, угловой, с рукояткой, пистолет: ш и др. (рис. 1).

Возможно назвать следующие главные типы механизированного инструмента электрического действия: электрогайковерты, электрошпильковерты, электросверлильные автомобили, шлифовальные и полировальные автомобили, электронапильники, резьбонарезатели, электроножницы и др.; пневматического действия: гайковерты, механические отвертки, рубильные и клепальные молотки, сверлильные и шлифовальные автомобили и др.

Главные требования, предъявляемые к механизированным ручным инструментам.

Для полного применения преимуществ, каковые возможно взять, пользуясь механизированным инструментом, он обязан удовлетворять следующим требованиям:

1. Иметь вероятно меньший вес. Чем меньше его вес при той же мощности, тем меньше будет утомляться трудящийся. Средний вес используемого на данный момент инструмента образовывает 2—15 кг.

2. Быть эргономичным в эксплуатации. Удобство инструмента характеризуется многими качествами. Он должен быть таким, дабы его возможно было вольно удерживать руками, не затрачивая избыточной мускульной силы, либо подвешивать над рабочим местом, скоро включать и выключать; помимо этого, в него легко вставлять рабочий инструмент (головки ключей, сверла, зенкера, развертки и др.).

Рис. 1. Конструктивные формы механизированного инструмента: а — с нагрудником; б — с рукояткой; в — пистолетного типа; г — угловой

3. Владеть надежностью в работе. Надежность характеризуется конструкцией инструмента, допустимостью краткосрочных перегрузок, прочностью и износостойкостью его узлов и деталей, в особенности зубчатых передач, обмоТок, включающих устройств. При работе надежным инструментом понижаются простои из-за неисправности и связанной с этим неизбежной замены инструмента, процесс работы не приостанавливается, что крайне важно при исполнении слесарно-сборочных работ на конвейере.

Наконец, надежный инструмент есть более экономичным, поскольку он требует меньшей затраты средств на ремонт.

4. Снабжать безопасность работы. В условиях социалистического производства это требование особенно принципиально важно. В случае если пользование механизированным инструментом не есть надёжным для трудящихся, то какими бы высокими качествами инструмент ни владел, он не будет допущен к применению.

Главные требования, предъявляемые к инструменту, это гарантия от поражения трудящегося электрическим током либо сжатым воздухом, невозможность выключения и самопроизвольного включения.

5. его эксплуатация и Стоимость инструмента должны быть относительно маленькими, т. е. инструмент должен быть экономичным. Экономичность инструмента характеризуется маленькой начальной ценой, малым расходом электричества либо сжатого воздуха, отсутствием воздуха и потерь тока, малыми затратами на ремонт.

Создавая сравнение между электрифицированным и пневматическим инструментами с вращательным рабочим движением, можно подчернуть, что первым трем требованиям они удовлетворяют приблизительно в равной степени.

В отношении безопасности работы электрифицированный инструмент, предназначенный для включения в сеть низкого напряжения (36 В), кроме этого возможно приравнен к пневматическому инструменту, за исключением тех случаев, в то время, когда работы производятся во взрывоопасных местах. Электрифицированный инструмент простого выполнения для работы во взрывоопасных местах негоден.

Преимущества и недочёты электрифицированных и пневматических инструментов. Пневматический инструмент питается сжатым воздухом, исходя из этого использование этого инструмента на заводе требует сооружения особой компрессорной станции для сжатия воздуха. Так, на постройку компрессорной станции и прокладку воздухопроводов в цехе потребуются большие начальные затраты.

Для применения электрифицированных инструментов никаких особых сооружений не требуется, поскольку электричество имеется на любом современном заводе. Так, с позиций начальных затрат удачнее внедрять не пневматический, а электрифицированный инструмент. Но направляться иметь з виду, что эти начальные затраты не всегда оказываются громадными.

В случае если, к примеру, сжатый воздушное пространство уже используется на заводе для других технологических целей, то применение его для пневматических инструментов в механосборочном цехе не позовёт громадных затрат. При применении громадного количества механизированных инструментов необходимо учесть еще и расход энергии. Дело в том, что коэффициент нужного действия большинства пневматических инструментов равен 7—11%, в то время как у электрифицированных инструментов 40—60%.

Следовательно, при применении пневматических инструментов расход энергии будет существенно выше. Кроме этого больше будут и эксплуатационные затраты, поскольку часть цены обслуживания компрессорной установки должна быть отнесена к расходам на инструмент.

Что касается удобства применения, то тут каких-либо значительных преимуществ у электрифицированного либо пневматического инструмента нет. Вес их на единицу мощности практически однообразен, то же самое возможно сообщить и о габаритных размерах, а это основное для таковой оценки. направляться подчернуть, что для производства, где существует громадная опасность воспламенения горючих жидкостей, а тем более взрывоопасных, пневматический инструмент незаменим.

Применение энергии сжатого воздуха весьма комфортно в многошпиндельных инструментах в связи с возможностью создания особых малогабаритных ротационных двигателей, прекрасно устанавливающихся по нескольку штук в одном корпусе инструмента. Подобная же компоновка из нескольких электродвигателей в большинстве случаев получается более громоздкой и тяжелой.

Электрифицированные инструменты. Электрифицированным инструментом именуется таковой механизированный инструмент, у которого приводным двигателем есть электродвигатель. В литературе за электрифицированным инструментом закрепилось наименование электроинструмент.

Кроме вышеприведенной классификации механизированных инструментов электроинструмент возможно разбит на три группы по роду тока, применяемого для его питания:

1) инструмент постоянного тока;

2) однофазный инструмент;

3) трехфазный инструмент.

Трехфазный инструмент со своей стороны разделяется на обычный и высокочастотный.

В качестве привода для инструментов постоянного тока используют двигатели постоянного тока с параллельной и последовательной обмоткой возбуждения. ‘Для переменного тока и инструментов используют коллекторные двигатели с последовательной обмоткой возбуждения, каковые довольно часто рассчитываются и изготовляются так, дабы они имели возможность трудиться кроме этого от сети постоянного тока. В последнем случае эти двигатели именуют универсальными коллекторными двигателями.

Для трехфазного инструмента в качестве приводного двигателя используют асинхронный трехфазный коротко-замкнутый электродвигатель обычной (50 Гц) либо повышенной (200 Гц) частоты. Наровне с упомянутыми двигателями в некоторых конструкциях электромолотков и вибраторов в качестве приводного двигателя применяют электромагниты.

Механизированный инструмент для пригоночных работ. Главными пригоночными работами, делаемыми при сборке промышленной продукции (автомашин, тракторов, станков и других автомобилей), являются: зачистка и опиловка сопрягаемых поверхностей, сверление, развертывание и зенкование отверстий, нарезание внутренней резьбы, шабрение и др. Количество пригоночных работ в значительной степени зависит от масштабов производства.

В личном и мелкосерийном производстве, к примеру при сборке автомобилей, может применяеться большая часть из перечисленных работ; в крупносерийном же и массовом производстве не должно быть пригоночных работ, и в случае если фактически кое-какие такие работы производятся, то это говорит о несовершенстве технологического процесса.

Так, механизированный инструмент для пригоночных работ направляться обширно использовать в первую очередь в личном и мелкосерийном производстве, э кроме этого при изготовлении умелых экземпляров новых • ашин и механизмов, где за счет этого возможно существенно снизить трудоемкость сборки. Ручные пригоночные работы в крупносерийном и массовом производстве направляться ликвидировать не внедрением механизированного инструмента, а улучшением технологического процесса и исполнением несвойственных сборке работ по пригонке подробностей в механическом и других обрабатывающих цехах.

Фундаментальные сведения о правилах действия пневматических двигателей. Выше было сообщено, что пневматический механизированный инструмент приводится в воздействие сжатым воздухом, что вырабатывается компрессором. Из компрессора сжатый воздушное пространство подается в ресивер (резервуар для сжатого воздуха), а после этого поступает по трубопроводу к приемному штуцеру инструмента. Расширяясь в двигателе инструмента, сжатый воздушное пространство перемещает поршень либо вращает рабочие лопатки.

Так, скрытая энергия сжатого воздуха преобразовывается в механическую.

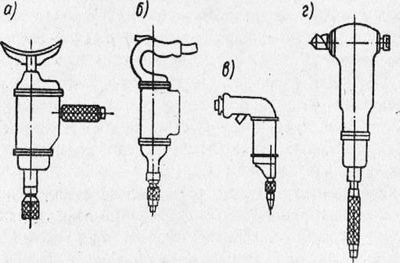

Рис. 2. Устройство пневматических двигателей: а — поршневого; б — ротационного; в — турбинного

В механизированных инструментах пневматического действия используются поршневые, ротационные и турбинные двигатели (рис. 10).

Принцип работы поршневого двигателя содержится в следующем. При верхнем положении поршня сжатый воздушное пространство через отверстие (рис. 2, а) и выточку в золотнике поступает в цилиндр. Сжатый воздушное пространство давит на поршень и перемещает его вместе с шатуном, что со своей стороны заставляет вращаться коленчатый вал.

Валик эксцентрика, приводящий в перемещение золотник, связан с коленчатым валом и зубчатыми колесами так, что к концу рабочего хода поршня подача сжатого воздуха заканчивается и внутренняя полость цилиндра сообщается с воздухом. Давление в цилиндре падает, и без того как коленчатый вал продолжает по инерции вращаться, то поршень, перемещаясь вверх, выталкивает остатки воздуха из цилиндра. В момент окончания холостого хода золотник снова соединяет цилиндр с отверстием, и цикл работы двигателя повторяется.

Поршневые двигатели в большинстве случаев изготовляют многоци-линдровыми. Они устроены так, что в то время, когда в одном цилиндре поршень движется вхолостую, в другом происходит рабочий движение. Именно поэтому достигается равномерность вращения коленчатого вала.

В механизированных ручных инструментах пневматического действия громаднейшее распространение взяли не поршневые, а ротационные двигатели. Ротационный двигатель складывается из корпуса (рис. 2) и ротора с лопатками. Лопатки вольно перемещаются в пазах ротора и прижимаются к корпусу под действием центробежных давления и сил воздуха, поступающего через отверстия.

Сжатый воздушное пространство поступает через отверстие А в полость Б. Ввиду того что площадь выступающей части у лопатки больше, чем у лопатки, давление на лопатку будет больше и ротор начнет вращаться по направлению стрелки. При вращении ротора лопатка займет положение лопатки. Благодаря расширения давление воздуха в полости В пара упадёт, но неуравновешенное давление будет функционировать на лопатку , пока полость В не со-едш чтся с выходным отверстием Г.

Так, в ротационном двигателе энергия сжатого воздуха конкретно преобразуется в механическую энергию вращения. Коэффициент нужного действия у ротационного двигателя меньше, чем у поршневого. Эти двигатели несложны, надежны в работе и имеют небольшой вес, что и обеспечило их широкое распространение.

В тех случаях, в то время, когда требуется маленькая большое число и мощность привода оборотов, используют пневматические турбинки. Ротор турбинки является дискомс лопатками, расположенными на его наружной поверхности. Для упрощения конструкции лопатки время от времени заменяют простыми отверстиями (рис. 10,в), просверленными в диске. Коэффициент нужного действия наряду с этим значительно уменьшается незначительно.

Сжатый воздушное пространство поступает по соплу 2 и, ударяясь в стены отверстий либо лопаток, вращает диск по направлению стрелки. В связи с малой мощностью турбинные двигатели широкого распространения в механизированных инструментах не имеют.

Классификация пневматических инструментов. Кроме неспециализированной классификации ручных механизированных инструментов, изложенной выше, пневматические ручные инструменты возможно разбить на четыре главные группы:

I. Несколько ударных инструментов: молотки рубильные, клепальные, бурильные, сваебои; шпалоподбойки и др.

II. Несколько инструментов ударно-вращательного действия: молотки бурильные, углубочные и др.

III. Несколько инструментов вращательного действия: сверлильные и шлифовальные автомобили; ключи-отвертки; ножницы и др.

IV. Несколько инструментов давящего действия: ручные прессы и др.

Пневматические ручные инструменты рассчитываются в большинстве случаев для работы при давлении сжатого воздуха от 4 до 7 ати. В Советском Альянсе для большинства пневматических ручных инструментов в .качестве обычного рабочего давления принято давление сжатого воздуха 5 ати, а для инструментов, используемых в угольной индустрии (отбойные молотки, горные сверла и др.), — 4—6 ати. Все показатели, помещенные в паспорте инструмента, соответствуют указанному в нем рабочему давлению.

арматура и Резиновые шланги к пневматическому инструменту. Сжатый воздушное пространство подводится от воздухопровода к пневматическому инструменту по резинотканевому рукаву, т. е. по эластичному шлангу, что разрешает переносить пневматический инструмент с места на место в пределах длины шланга. Рукава резинотканевые (шланги) для пневматических инструментов складываются из внутреннего резинового слоя, нескольких прокладок из наружного и прорезиненной ткани резинового слоя.

Самыми ходовыми размерами для пневматических инструментов являются шланги с диаметром в свету 9, 12, 16, 18 и 25 мм. Присоединения резинового шланга к главному и пневматическому инструменту трубопроводу должны быть плотными чтобы в соединениях не было утрат сжатого воздуха, и взаимозаменяемыми, дабы возможно было скоро присоединить любой пневматический инструмент.

Подробности, при помощи которых осуществляется присоединение шланга к пневматическому инструменту и к главному трубопроводу, именуют арматурой пневматического инструмента.

Для надежного и стремительного присоединения шланга к футорке инструмента помогают ниппели. Они выполняются двух типов: ниппель резьбовой с конусной резьбой и ниппель конусный.

Шланг присоединяется к ниппелю со стороны заер-шенного финиша, на что шланг натягивается и закрепляется при помощи особых обхватов либо мягкой проволоки.

Футорки, к каким присоединяется шланг при помощи ниппеля, изготовляются в двух выполнениях: фу-торка с внутренней конусной резьбой и футорка с внутренним конусом. Соединение футорки с ниппелем осуществляется накидкой вручную либо посредством гаечного ключа. Для стремительного соединения между собой шлангов, и для присоединения шлангов к трубопроводу либо крану используются моментальные соединения, каковые выполняются как с заершенным, так и с резьбовым хвостовиком.

Моментальное соединение складывается из двух половин. При соединении между собой шланги снабжаются однообразными половинами моментального соединения с заершенным хвостовиком.

Для присоединения к трубопроводу либо крану шланга на его финише крепится одна добрая половина моментального соединения с заершенным хвостовиком, а на кране либо трубопроводе — вторая добрая половина с резьбовым хвостовиком. Для осуществления связи между двумя половинами моментального соединения необходимо с нажимом соединить их торцы и развернуть относительно друг друга. Плотность моментального соединения обеспечивается резиновыми кольцами.

Для постоянного соединения между собой двух шлангов используется двусторонний ниппель.

действие и Устройство разных видов механизированного инструмента рассматривается при описании слесарных операций, в технологии которых они используются.