Токарно-винторезный станок

Токарно-винторезный станок помогает для обтачивания наружных цилиндрических, конических и фасонных поверхностей, растачивания отверстий, подрезания торцов и нарезания и уступов резьбы.

Неподвижным звеном станка есть станина, для устойчивости закрепленная на фундаменте. На станине установлены главные узлы токарного станка: передняя бабка с коробкой скоростей, задняя бабка, коробка подач с ходовым валиком и ходовым винтом, суппорт с фартуком.

Станина — массивное чугунное основание в виде двух продольных стенок, соединенных поперечными ребрами, установленных на прочных тумбах. Верхние части этих стенок станины именуются направляющими. По направляющим станины перемещаются суппорт и задняя бабка, исходя из этого направляющие должны быть строго параллельны.

Направляющие станины смогут иметь призматический и плоский профили.

Передняя бабка помогает для сообщения и установки заготовки ей вращательного перемещения. От передней бабки перемещение передается и к механизму подачи. В корпусе передней бабки в большинстве случаев находится коробка скоростей, которая помогает для трансформации скоростей вращения шпинделя.

Она складывается из шестеренок, валиков и муфт сцепления.

Шпиндель — основной вал коробки скоростей, на котором устанавливаются патроны для крепления обрабатываемых заготовок. Шпиндель установлен в корпусе передней бабки на двух подшипниках. Он имеет сквозное отверстие для пропускания долгих прутков заготовок.

Передний финиш отверстия в шпинделе имеет коническую форму для установки центров.

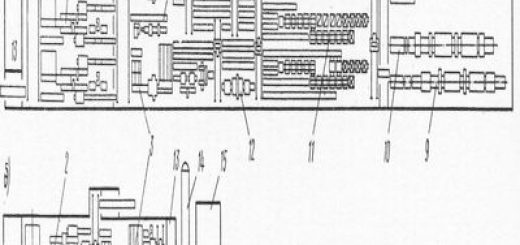

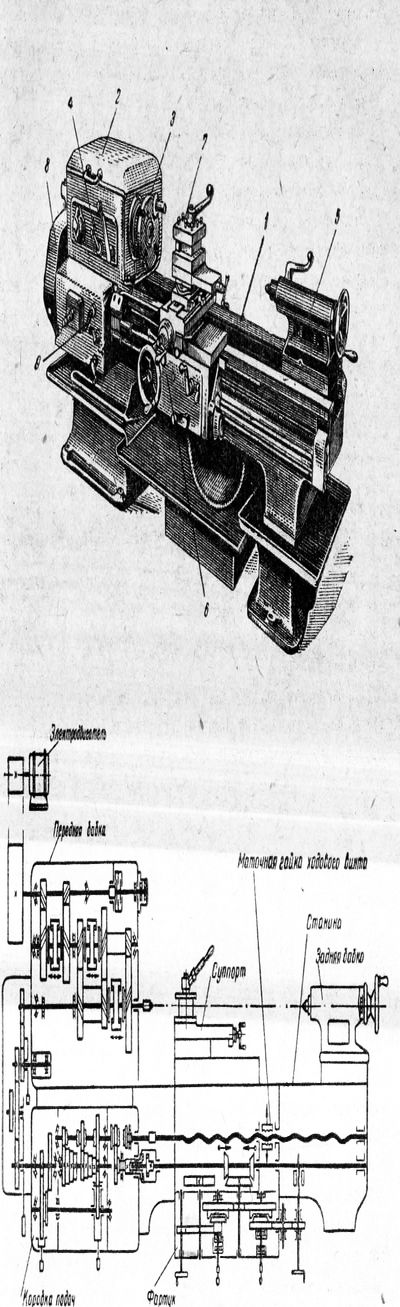

Рис. 1. Токарно-винторезный станок и его кинематическая схема:

1 — станина; 2 — передняя бабка; 3 — шпиндель; 4 — коробка скоростей; 5 — задняя бабка; 6 — суппорт; 7 — резцедержатель; 8 — гитара; 9 — коробка подач

Рис. 2. Станина токарного станка:

1 — направляющие; 2 — поперечные ребра; 3 — тумбы

Рис. 3. Коробка скоростей.

Коробка скоростей приобретает вращательное перемещение от электродвигателя при помощи ремня, приводного шкива , что укреплен на валу. Вал имеет направляющую шпонку, по которой скользит блок шестеренок. Посредством рукоятки, находящейся на стирке корпуса передней бабки, перемещение передается зубчатой рейке, соединенной с вилкой. Эта вилка перемещает блок вправо либо влево, благодаря чему одно из шестеренок блока сцепляется с одним из трех колес, без движений закрепленных на валу.

Так как эти колеса имеют разные числа зубьев, то поручаются три разные скорости вращения вала при одном и том же числе оборотов приводного шкива и вала.

Рис. 4. Задняя бабка:

1 — плита; 2 — корпус; 3 — пиноль; 4 — винт; 5 — маховичок; 6 — винт; 7 — рукоятка; 8 — планка; 9 — рукоятка; 10 — винт.

На шпинделе вращаются шестеренки и, неизменно сцепленные с колесами вала. Колеса и имеют торцевые выступы (кулачки), с которыми сцепляется кулачковая муфта. Эта муфта перемещается вправо либо влево на протяжении направляющей шпонки на шпинделе при помощи рукоятки.

В зависимости от положения муфты шпиндель может иметь две разные скорости вращения при каждой из трех скоростей вращения вала. Так, возможно взять шесть разных скоростей шпинделя при одном и том же числе оборотов приводного вала. Положения рукояток при разных числах оборотов шпинделя указаны на табличке, помещенной на коробке скоростей.

Задняя бабка помогает для закрепления в центрах долгих подробностей, установки и обтачивания конусов некоторых режущих инструментов (сверла, развертки и т. п.).

Задняя бабка складывается из основания — плиты , на котором установлен корпус. Основание имеет тот же профиль, что у направляющих станины, и закрепляется па станине посредством прижимной планки рукояткой.

Заднюю бабку по мере необходимости возможно перемещать на протяжении направляющих. Для обработки конических подробностей в центрах корпус задней бабки посредством винта возможно сдвигать относительно основания в поперечном направлении.

Рис. 5. Схема передачи перемещения от шпинделя к коробке подач. Перемещения ходового винта: а — прямое; 6 — обратное.

В корпусе задней бабки помещается пиноль с коническим отверстием, в которое вставляются центр либо режущие инструменты. Перемещение пиноли осуществляется винтом, что

вращается маховиком и перемещает гайку, скрепленную с пинолью. В пиноли имеется шпоночная канавка, которая скользит на протяжении направляющей шпонки, закрепленной в корпусе, и тем самым предотвращает вращение пиноли. Закрепление пиноли в нужном положении производится винтом с рукояткой.

Коробка подач есть главным узлом механизма подачи у современных станков. Ее назначение — изменять передаточное число вращательного перемещения, передаваемого от шпинделя к суппорту.

Механизм подачи помогает для сообщения режущему инструменту перемещения продольной подачи на протяжении поперечной подачи и оси шпинделя — перпендикулярно к данной оси.

На рисунке 5 продемонстрирована передача вращательного перемещения от шпинделя трензелю. От трензеля перемещение передается сменным зубчатым колесам, сцепление которых осуществляется посредством механизма гитары. Механизм гитары соединен с валиком коробки подач зубчатыми колесами.

Разглядим одну из конструкций коробок подач типа зубчатого конуса с накидными шестернями. На протяжении шпоночной канавки валика скользит шпонка зубчатого колеса, которое вольно вращается по отношению к вилке. На оси верхней части вилки имеется зубчатое колесо, находящееся в постоянном зацеплении с колесом. На валу коробки подач закреплен последовательность шестеренок (в большинстве случаев 10 колес), так называемый зубчатый конус.

При помощи рычага с рукояткой, жестко соединенного с вилкой, возможно перемещать вилку на протяжении валикаи поочередно сцеплять зубчатое колесо с одним из колес зубчатого конуса.

Рис. 6. Механизм коробки подач:

1 — ведущий вал; 2 — шпоночная канавка; 3 — шестерня; 4 — вилка; 5 — ось; 6 — шестерня; 7 — блок шестерен; 8 — ведомый вал; 9 — рычаг; 10 — корпус; 11 и 12 — шестерни включения ходового валика; 13 — ходовой валик; 14 — муфта включения ходового винта; 15 — ходовой винт.

Чтобы зацепление было верным и надежным, вилка удерживается в каждом из положений при помощи штифта рукоятки, западающего в одно из отверстий на корпусе коробки подач. Так, механизм коробки подач дает возможность приобрести 10 разных передаточных чисел, т. е. скоростей вращения вала.

На протяжении правого финиша вала может скользить по направляющей шпонке зубчатое колесо, имеющее кулачковые выступы на торце.

Ходовой винт имеет на финише кулачковую муфту. При перемещении зубчатого колеса при помощи рукоятки и вилки вправо оно сцепляется с муфтой кулачками. Наряду с этим вращательное перемещение от коробки подач будет передаваться ходовому винту. Под ходовым винтом находится ходовой валик, на-финише которого закреплено зубчатое колесо. В случае если передвинуть колесо влево, то оно разъединится с муфтой и войдет в зацепление с колесом.

В этом случае перемещение будет передаваться ходовому валику, а ходовой винт будет неподвижным. Такое устройство исключает возможность передачи одновременного вращения ходовому валику и ходовому винту.

Рис. 7. Суппорт токарного станка.

Суппорт помогает для установки на нем режущих инструментов (резцы) и перемещения их довольно обрабатываемой заготовки. Нижняя часть суппорта именуется продольными салазками . Продольные салазки суппорта перемещаются по направляющим станины (продольная подача).

На верхней части продольных салазок суппорта имеются направляющие, по которым перемещаются поперечные салазки. Поперечные салазки перемещаются перпендикулярно направляющим станины (поперечная подача). Для движения поперечных салазок помогает винт, соединенный с гайкой, что вращается рукояткой.

На верхней части поперечных салазок суппорта имеется поворотный круг, закрепляемый двумя винтами с гайками. Поворотный круг имеет направляющие для верхних салазок суппорта. Верхние салазки суппорта перемещаются по направляющим винтом с рукояткой.

Благодаря поворотному кругу верхние салазки смогут быть установлены под любым углом довольно направляющих станины.

На верхних салазках суппорта закреплен резцедержатель — четырехгранная резцовая головка, которая поворачивается около вертикальной оси на требуемый угол и закрепляется в нужном положении рукояткой. Таковой резцедержатель разрешает закрепить в один момент четыре резца, а для установки требуемого резца требуется лишь развернуть резцедержатель.

Рис. 8. Фартук суппорта.

Фартук суппорта помогает для размещения механизмов, преобразующих вращательное перемещение ходового валика либо ходового винта в поступательное перемещение суппорта (механическая подача), и для движения суппорта вручную. Для ручной продольной подачи в фартуке имеется зубчатое колесо, которое сцепляется с зубчатой рейкой, укрепленной на станине. При вращении маховичкадвижение передается через зубчатое колесо к колесу, которое катится по рейке и перемещает суппорт.

На протяжении шпоночной канавки ходового валика скользит шпонка червячного винта, что вращается вместе с валом. Посредством муфты с рукояткой червяк может входить в зацепление с блоком червячного и зубчатого колес, что сцеплен с колесами и, а следовательно, и с рейкой (продольная механическая подача).

Для поперечной механической подачи в фартуке имеется совокупность шестеренок. Она складывается из конического колеса, вращающегося на шпонке вместе с ходовым винтом, и сцепленного с ним конического колеса, которое передает перемещение колесу через цилиндрические колеса. Колесо при помощи рукоятки возможно сцепить с колесом.

Это колесо закреплено на винте поперечных салазок суппорта и так осуществляется механическая поперечная подача резца.

Механическое перемещение суппорта при нарезании резьбы производится ходовым винтом, что сцепляется с маточной гайкой.

Маточная гайка помещается в корпусе фартука. Она разрезана на две половины. Посредством рукоятки поворачивается диск, соединенный с обеими половинами гайки. При перемещении рукоятки обе половины гайки сближаются и охватывают винт.

При вращении ходового винта его вращательное перемещение преобразуется в поступательное перемещение фартука, а вместе с ним и суппорта (подача для нарезания резьбы).

Не считая указанных механизмов и основных частей, у токарного станка имеются и другие устройства и механизмы. К примеру, для выключения шпинделя и плавного включения при трудящемся электродвигателе используется фрикционная муфта сцепления.

Современные токарно-винторезные станки имеют сложное устройство, разрешающее создавать обтачивание на огромных скоростях резания. Они оборудуются сложными механизмами, разрешающими создавать закрепление заготовок и быструю установку и резцов,- пуск и остановку станка, автоматическое другие операции и измерение изделий.