Методы изготовления печатных плат

Существуют разнообразные способы изготовления печатных плат, отличающиеся друг от друга сочетанием определенного метода нанесения проводников с тем либо иным методом создания проводящего покрытия.

Взявшие громаднейшее использование в индустрии способы изготовления печатных плат смогут быть объединены по технологическим показателям в три главные группы.

I несколько — получение печатных проводников методом осаждения электролитической меди на изоляционное основание.

Для этого применяют следующие способы:фотоэлектрохимический; офсетноэлектрохимический; сеточноэлектрохимический;

II несколько — получение печатных проводников методом травления фольгированного изоляционного материала. Для этого применяют следующие способы: фотохимический; офсетнохимический; сеточнохимический;

III несколько — получение печатных проводников методом переноса их со металлической матрицы на изоляционное основание. Для зтого применяют следующие способы: фотоперенос; офсетоперенос; сеточный перенос.

Фотоэлектрохимический способ содержится в копировании изображения проводников с диапозитива на изоляционную плату, покрытую светочувствительным слоем, с последующим химическим и после этого электрохимическим осаждением металла.

К преимуществам этого способа относятся громадная точность (±0,15 мм) и разрешающая свойство (0,5 мм) приобретаемого изображения; возможность одновременной металлизации отверстий, пробитых в плате; простота технологического оборудования и быстрота налаживания производства; экономия металла, что расходуется лишь на печатные проводники. Но технологический процесс изготовления печатных плат этим способом занимает большое время. Недочётом его есть да и то, что изоляционное оснооание подвергается действию химических реагентов.

Фотоэлектрохимический способ применим в умелом и серийном производстве при громадной номенклатуре сложных двусторонних печатных плат.

Офсетноэлектрохимический способ пребывает в том, что негативное изображение схемы печатают офсетным методом кислотощелочестойкой краской на изоляционное основание. Участки платы, не защищенные краской, металлизируют химическим, а после этого электрохимическим методом. Точность приобретаемого изображения образовывает ±0,2 мм, разрешающая свойство — около 1 мм.

Данный способ разрешает скоро воспроизвести изображение. Металлизацию переходных отверстий реализовывают в один момент с получением проводников. Металл расходуется экономно.

К недочётам способа направляться отнести: продолжительность процесса изготовления печатных форм; сложность трансформации рисунка схемы; трудность подбора краски; необходимость применения технологических проводников при металлизации; действие на изоляционную плату химических реагентов.

Офсетноэлектрохимический способ пригоден для серийного производства двусторонних печатных плат при стабильности схем.

Сеточноэлектрохимический способ, используемый для изготовления двусторонних печатных плат в крупносерийном производстве, складывается из последовательных операций:

— химической металлизации изоляционных оснований с отверстиями;

— нанесения через сетчатый трафарет кислотостойкой краской негативного изображения проводников;

— электрохимического осаждения металла на не защищенные краской участки;

— -снятия и удаления краски травлением химически осажденного металла.

Преимуществами этого способа являются одновременная воспроизведения металлизация и быстрота изображения переходных отверстий. К недочётам относятся маленькая точность (±0,3 мм) и разрешающая свойство (1,5 мм) приобретаемого изображения, трудность трансформации рисунка схемы, действие на изоляционную плату химических реагентов и повышенный расход металла.

Фотохимический способ снабжает наивысшую точность (±0,05 мм) и разрешающую свойство (0,2 мм) изображения схемы, которую копируют на фольгированный диэлектрик, покрытый светочувствительным слоем. По окончании проявления изображения светочувствительный слой дубят, а незащищенные участки фольги удаляют химическим травлением.

К преимуществам этого способа относятся простота технологического оборудования, лёгкий налаживания переход и быстрота производства от одной схемы к второй. К недочётам относятся невозможность металлизации в отверстиях, продолжительность процесса, непроизводительный расход металла, снимаемого травлением, действие на изоляционное основание химических реагентов.

Фотохимический способ самый распространен в умелом и серийном производстве при громадной номенклатуре сложных односторонних печатных плат.

Офсет нох ими чески й способ пребывает в том, что с хорошей печатной формы изображение печатают кислотощелоче-стойкой краской офсетным методом на фольгированный диэлектрик. Металл с незащищенных участков удаляют химическим травлением. Точность приобретаемого изображения ±0,2 мм, разрешающая свойство около 0,5 мм.

Высокая производительность этого способа разрешает использовать его в крупносерийном производстве при ограниченной номенклатуре односторонних печатных плат.

Сеточнохимический способ подобен сеточно-электрохимическому, с той только отличием, что исключается операция предварительной химической металлизации изоляционного основания, поскольку краску наносят конкретно на фольгу. Точность приобретаемого изображения образовывает ±0,2 мм, разрешающая свойство примерно равна 1 мм.

Данный способ владеет большой производительностью если сравнивать с остальными и исходя из этого рекомендуется для крупносерийного производства при малой номенклатуре односторонних несложных печатных плат. К недочётам способа относятся: невозможность металлизации в отверстиях; трудность трансформации рисунка схемы; непроизводительный расход металла, снимаемого травлением; меньшая точность и разрешающая свойство если сравнивать с фотохимическим способом; действие на изоляционное основание химических реагентов.

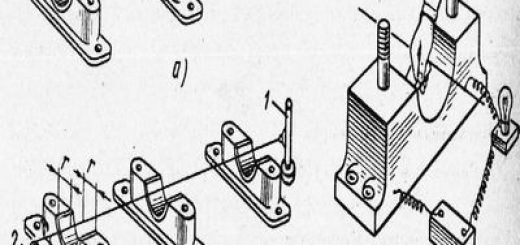

Способы фотопереноса, офсетопереноса и сеточного переноса созданы в Советском Альянсе и заключаются в предварительном нанесении на матрицу, изготовленную из нержавеющей стали, фотоэлектрохимическим, офсетно-электрохимическим либо сеточноэлектрохимическим способами бронзовых проводников и последующем переносе их на изоляционное основание.

Перенос создают методом совместного прокатывания матрицы и платы между резиновыми валиками под определенным давлением. Плату перед прокатыванием покрывают клеевой пленкой (к примеру, клеем БФ), которую после этого, подвергают полимеризации, тем самым снабжая надежное сцепление проводников с изоляционным основанием. Точность получения изображения при фотопереносе и офсетопереиосе образовывает ±0,2 мм, при сеточном переносе— ±0,3 мм, разрешающая свойство равна соответственно 0,5 и 1 мм.

Преимущества этих способов следующие: большая прочность сцепления проводников с основанием, экономное расходование металла; отсутствие действия на изоляционное основание химических реагентов. К недочётам относятся: продолжительность процесса изготовления печатных плат; трудности трансформации рисунка схемы; невозможность металлизации в отверстиях.

Способ фотопереноса рекомендуется для умелого и серийного производства при громадной номенклатуре односторонних печатных плат, а два вторых способа — для крупносерийного производства при малой номенклатуре односторонних плат.

Разновидностью способов переноса есть способ запрессовки проводников, разрешающий применять пресс-материалы для того чтобы с одновременным получением печатной схемы.

Проводники предварительно приобретают электрохимическим осаждением меди на металлическую пластинку, а после этого в один момент с оформлением контуров платы реализовывают перенос проводников со металлической пластинки, уложенной в матрицу пресс-формы, в пластмассу.

Перенос вероятен благодаря не сильный сцеплению бронзовых проводников с пластинкой, изготовленной из нержавеющей стали. В ходе полимеризации пластмассы проводники легко отрываются от пластинки и переносятся в пластмассу. По окончании прессования получается готовая плата с проводниками, утопленными в пластмассе.

Прессование создают при температуре 150— 160° С и удельным давлением 600—1000 кГ/см2 (для АГ-4).

Значительным преимуществом изготовления плат с печатным монтажом способом запрессовки проводников есть возможность широкого применения пресс-материалов в качестве оснований. Трудоемкость этого способа существенно ниже, чем электрохимических способов либо способов травления фольгированного диэлектрика.

Из приведенного обзора главных способов получения печатных проводников направляться, что способы 1 группы разрешают взять переходы с одной стороны платы на другую (металлизированные отверстия) в один момент с созданием проводников. По способам II и III групп изготовляют односторонние печатные схемы. Для перехода с одной стороны платы на другую необходимо устанавливать пистоны, каковые усложняют сборку и пайку плат и не дают гарантии надежного электрического контакта с печатным проводником.

В зависимости от способа получения проводников ширина их колеблется в пределах 0,4—1,5 мм. При необходимости ее возможно расширить. Мельчайшее расстояние между печатными проводниками 0,2 мм, рекомендуемое— 1,5 мм.

Толщина проводников, взятых химическим травлением, определяется исходными материалами (фольгирован’ным диэлектриком) и образовывает от 20 до 100 мкм. Толщина фольги равна 50 мкм.

Толщина проводников, взятых способами переноса, образовывает 30—90 мкм.

Печатные проводники характеризуются двумя параметрами: прочностью сцепления и электрическим сопротивлением проводника с основанием. Проводники, полученные травлением фольгированного диэлектрика, владеют сопротивлением, соизмеримым с сопротивлением объемного бронзового проводника эквивалентного сечения. Напри лер, погонное сопротивление печатного проводника толщиной 50 мкм и шириной 1,5 мм образовывает приблизительно 0,03 ом/м.

Проводники, полученные электрохимическим осаждением металла, имеют сопротивление втрое больше, чем проводники из фольги. В этом случае сопротивление проводника с размерами, вышеприведенными, образовывает около 1 ом/м.

Печатные проводники допускают громадную удельную плотность тока если сравнивать с простыми проводниками, поскольку они имеют хороший тепловой контакт с изоляционным основанием и достаточную теплоизлучаюдую поверхность.

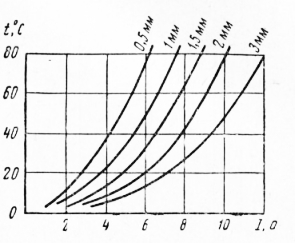

На рис. 1 продемонстрирована зависимость температуры проводников, имеющих разную ширину, от величины протекающего по ним тока.

Прочность сцепления печатных проводников, изготовленных по способам 1 группы, образовывает не меньше 10—20 кГ/см2, по способам II и III групп — не меньше 25—30 кГ/см2. Такое сцепление в полной мере снабжает прочность монтажа как при предстоящей технологической обработке плат, так и на протяжении эксплуатации аппаоатусы.

Поверхностное сопротивление изоляции между дв\мя металлизированными проводниками либо отверстиями равняется 500 Мом (в обычных климатических условиях для рассмотренных диэлектриков).

Рис. 1. Зависимость температуры проводников от величины протекающего по ним юка