Монтаж компонентов на печатных платах

С позиций эффективности монтажа лучшим способом ручной установки компонентов на печатную плату есть установка их в отверстиях печатной платы без переворачивания платы, без изгиба и обрезки выводов до и по окончании пайки. Это возможно осуществить предварительной их выводов обрезкой и формовкой компонентов. Недочёт таковой совокупности монтажа пребывает в необходимости дополнительной операции — предварительной формовки.

Помимо этого, печатная плата со засунутыми в нее компонентами требует осмотрительного обращения до пайки. Но преимущества для того чтобы способа значительно превышают эти неудобства.

резисторы и Диоды формуют и обрезают на полуавтоматической машине для формовки выводов. Эти автомобили в большинстве случаев возможно использовать при любой центровке выводов и любой конфигурации компонентов с коаксиальными выводами. Существуют автомобили, разрешающие обрабатывать и конденсаторы с аксиальными выводами. Выводы транзисторов возможно формовать на пневматической машине для отгибания и обрезки выводов.

В этом автомате отгибают все три вывода транзистора (дабы транзистор не касался печатной платы) и в один момент обрезают их. Это ликвидирует необходимость делать под транзисторами особые площадки и сокращает время, нужное для размещения транзисторов.

Проводятся опыты в отыскивании способов экономичной предварительной формовки и обрезки выводов дисковых конденсаторов.

Ручной монтаж компонентов на печатных платах

Для большой эффективности монтажа нужно руководствоваться следующими главными правилами:

— печатные платы должны быть наклонены под углом приблизительно 15°. Линия монтажа должна иметь регулировки, разрешающие размещать компоненты «а платах шириной 5 .. .25 см;

— компоненты должны размешаться на минимальном расстоянии от оператора;

— помещать компоненты в плату направляться опусканием их в отверстие на плате;

— на финише линии нужно осуществлять контроль установку компонентов на плате до ее пайки;

— нужно свести к минимуму манипулирование с компонентами;

— линии монтажа должны достаточно легко перестраиваться, дабы на них возможно было бы осуществлять монтаж разных плат;

— монтаж платы нужно разбить на маленькие временные циклы, каковые зависят от требуемого количества монтажа.

Три аналогичные линии монтажа смогут обеспечить своевременное изменение вида производимой продукции и количества ее производства. Рекомендуется, дабы одна либо две линии действовали, тогда как третья готовилась с целью проведения следующего цикла сборки плат. Любая из этих линий имеет шесть монтажных постов и один контрольный.

Любой пост должен быть стандартизован. В нем должны быть контейнеры с компонентами, лупы, наглядные пособия, и технологические карты, расположенные удобно для оператора.

Необходимо кроме этого верно выяснить последовательность операций. В первую очередь на плату устанавливают компоненты, не проходящие предварительной формовки, после этого остальные начиная с компонент меньшего размера. При таком порядке работы целесообразно устанавливать компоненты неизменно в направлении верхнего правого угла платы к нижнему левому, дабы создать логическую последовательность процесса и свести к минимуму время на подготовку компонентов.

Но время от времени возможно осуществлять монтаж так, дабы все однотипные компоненты устанавливались на одном и том же посту.

Контейнеры для каждого поста выбирают так, дабы уменьшить манипулирование компонентами, их установку и сортировку. Любой пост должен иметь достаточный достаточное количество и запас контейнеров контейнеров для каждой печатной платы. Компоненты, оставшиеся в контейнерах по окончании монтажа партии печатных плат, сохраняются в них до тех пор, пока не потребуется заполнить контейнер для монтажа следующей партии продукции.

Последовательность размещения компонентов в контейнере на каждом посту кроме этого обязана оставаться неизменно однообразной.

Потому, что, в большинстве случаев, монтаж партии занимает менее двух дней, крайне важно свести к минимуму время, требуемое для перестройки линии на монтаж другого типа печатных плат. Как раз исходя из этого нужно разбить линию монтажа на шесть постов. Такая разбивка разрешает оператору скоро освоить монтаж нового блока, потому, что число компонентов, которое должно быть поставлено на каждом посту, в большинстве случаев, не превышает двадцати.

На протяжении линии монтажа нужно разместить наглядные пособия, каковые окажут помощь оператору отыскать необходимый компонент и его верное положение на печатной плате. Лишь наряду с этим возможно взять отличное готовое изделие.

Компоненты, каковые должны устанавливаться на данном посту, на наглядном пособии должны быть представлены цветом, отличающимся от окраски другой части компонентов печатной платы. Прототипы блоков либо узлов сохраняются вместе с контейнерами компонентов, каковые уже прошли контроль.

В большинстве случаев, операторы не смогут начать либо окончить работу со всей партией в один момент. Исходя из этого первая операция должна быть закончена на первой плате партии перед тем, как возможно начата следующая. Одна из трех линий монтажа неизменно должна быть свободной и готовой к приемке следующей партии печатных плат.

По мере того как операторы заканчивают монтаж плат на одной линии, они друг за другом начинают работу на свободной линии. Так, оператор первого поста первым переходит на эту свободную линию по окончании окончания монтажа последней платы из партии. В большинстве случаев операторы занимают одно да и то же положение на линии, что кроме этого содействует уменьшению времени на обучение и тренировку.

Любая собранная печатная плата подвергается опробованиям по окончании маркировки и пайки. Но исправление и выявление неточностей, допущенных при монтаже, требует на этом этапе большого времени. Исходя из этого и с экономической точки зрения, и с позиций постоянного улучшения качества требуется, дабы на каждой линии монтажа всегда присутствовал сотрудник отдела контроля качества, что разрешает осуществить немедленную обратную сообщение при монтаже.

Контролер контролирует компоненты на плате, их размещение, величину, ориентацию. Время, затраченное на диагностику каждой платы, определяется скоростью линии монтажа. Найденные неточности срочно указываются оператору.

Введение для того чтобы контроля разрешило приблизительно в 100 раз уменьшить количество неточностей, допущенных при монтаже.

На данный момент на линии монтажа печатные платы, в большинстве случаев, перемещаются толчком на протяжении особого рельса. Но дабы платы перемещались по линии с определенной заблаговременно скоростью, возможно применять конвейер. Скорость конвейера должна быть регулируемой, поскольку трудоемкость монтажа печатных плат разна и нужно сбалансировать ее так, дабы в монтаже было занято постоянное число операторов.

Главным преимуществом для того чтобы конвейера будет уменьшение количества компонентов, повреждаемых в ходе обращения, и связанная с этим экономия.

Пайка волной

Пайка волной есть простой операцией при монтаже печатных плат. Установка для пайки имеет посты для нанесения флюса, предварительного нагрева и фактически пайки. В ходе пайки платы перемещаются в особых оправках, каковые движутся с постоянной скоростью по конвейеру. Платы устанавливают в этих оправках конкретно на линии монтажа.

Эта операция регулируется так, дабы возможно было удерживать платы любых используемых размеров. Оправки покрывают ПТФЭ, дабы они выдерживали воздействие флюса припоя и нагрева.

Контроль качества пайки и маркировку выводов реализовывают со скоростью, определяемой скоростью линии монтажа, потому, что платы проходят через все операции по тому же временному циклу, как и па сборочной линии.

Исправление недостатков. Эта операция производится конкретно по окончании пайки волной. Она пребывает в поиске на нижней стороне печатной платы недостатков паяных соединений (раковин, маленьких замыканий, выступающих выводов неправильной длины) и устранении этих вероятных обстоятельств брака дополнительной пайкой либо обрезкой.

Наряду с этим значительная проблема заключается в том, дабы выяснить в фактически приемлемых терминах, что есть паяным соединением хорошего качества.

Следующий ответственный ход — растолковать эти определения персоналу и проследить за соблюдением установленных параметров. Уровень качества изделий возможно значительно ухудшено при через чур солидном конечном числе конечных исправлений, каковые производятся оператором. Чтобы выяснить приемлемость паяных соединений, нужно подготовить стандартные образцы, поясняемые рисунками и чертежами.

Чертежи стандартных паяных соединений должны быть размножены, и с ними должны быть ознакомлены все другой персонал и операторы, которые связаны с пайкой и монтажом печатных плат. Операторы должны тренироваться на настоящих примерах, когда они покажутся на линии монтажа.

Контроль. По окончании устранения недостатков и очистки платы проводится визуальный контроль, а после этого контролируют электрические параметры платы. Измерительная установка обязана испытывать любую печатную плату и обнаруживать схему, которая неправильно функционирует. Запрограммировать таковой тестер возможно посредством наборной монтажной платы либо устройства, которое считывает программу с предварительно подготовленной перфоленты.

Дабы имитировать условия работы плат в оборудовании, нужно до проведения электрических опробований нагревать их в печи в течение приблизительно 30 мин.

Провода и кабели

При проектировании проводных и кабельных соединений нужно выяснить электрические (либо внутренние) и механические (либо внешние) физические характеристики блока. Данный процесс, в собственную оч редь, возможно разбить на вспомогательные этапы, ко торые не зависят друг от друга и смогут быть поделены на еще более детальные операции. Так, додавая либо, напротив, кроме определенную операцию, возможно спроектировать проводное либо кабельное соединение, удовлетворяющее любому конкретному применению.

Задача проводного и кабельного соединения независимо от их типа либо применения содержится в соединении разных частей электрического либо электронного оборудования. Следовательно, главным условием проектирования в первую очередь есть учет электрических черт аппаратуры. Определение этих черт складывается из трех главных этапов:

— отдельные проводники, соединяющие разные части аппаратуры, группируются в каналы;

— выбирается его тип и марка проводника либо тип кабеля (для коаксиальных линий соединения);

— определяется число активных и свободных проводников, каковые составят монтажный жгут.

Для обеспечения надежности главным требованием к разработке блока есть выбор средств соединения отдельных отрезков провода.

Наряду с этим определение механических черт содержится в следующем:

— определяются применения работы и условия аппаратуры. Эта информация разрешает выбрать тип оконечных соединений, таких, как клеммы и разъёмы;

— выбираются соответствующие вспомогательные подробности для обеспечения перехода между клеммами и оконечными выводами и монтажным жгутом (выбирается материал разъёмов и корпусов, и герметизации и метод заливки).

Электрические требования. При проектировании схем принципиальным есть выбор допустимых электрических размеров для отдельных проводников. По мере того как разработка электрической либо электронной аппаратуры приближается к стадии сборки совокупности в целом, все проводники размещаются более либо менее упорядочение по каналам многопроводного либо многожильного кабеля.

Но частенько стадия проектирования, на которой проводники распределяются по каналам, проводится тогда, в то время, когда механическая конструкция аппаратуры уже выяснена. Это затрудняет создание многожильных кабелей и кабельных блоков. Исходя из этого размещение проводников нужно разглядывать на более ранней стадии проектирования, поскольку это конкретно воздействует на конструкцию соединительной арматуры.

Для группировки отдельных проводников возможно применять как простые, так и сложные способы. При конкретном их выборе нужно знать путь тока, функцию проводника, его тип и размер.

В зависимости от требуемого специфики и результата применения возможно учитывать один либо пара этих факторов. Так, в случае если нужно избежать разветвления проводов в блоках, проводники с однообразным назначением должны быть сгруппированы совместно. Иначе, в полной мере возможно применять разветвление кабелей в блоке. Это, само собой разумеется, полностью определяется конкретной обстановкой. К примеру, многожильный кабель с несложным монтажным жгутом не дорог и несложен в изготовлении.

Это оправдывает использование разветвленных кабелей в блоках. Но в случае если нужно применить твёрдый кабель в оплетке, имеющий изолированную оболочку, то применение многих конфигураций кабеля в малых партиях блоков нежелательно.

Типы функций, каковые обязан делать соединительный блок, и размеры проводников смогут оказывать влияние на сборку в целом. Время от времени нужно выделять какие-либо определенные особенности кабеля, к примеру, применение коаксиального кабеля, что требует особенного рассмотрения. Число жгутов разной конфигурации возможно наряду с этим сведено к минимуму что разрешает лучше сохранить целостность блока.

В случае если проводники, делающие разные функции, объединяют в одного монтажного жгута, это ограничивает выбор соответствующей соединительной арматуры. Это особенно справедливо при применении электрических разъемов. К примеру, в случае если управления распределения и функции мощности включены в один соединительный блок, а размеры проводников значительно различаются, выбор электрических разъёмов и соединений будет ограничиваться имеющейся комбинацией размеров контактов.

В итоге, нужно разглядеть и таковой фактор, как тип применяемого проводника (одножильный, двужильный, экранированный, покрытый оболочкой и т. д.). В случае если в базу группировки проводов положить определенный тип проводника, то число конфигураций монтажных жгутов возможно уменьшить и упростить выбор свободных проводников. Перед тем как начнется настоящее проектирование соединительного блока, нужно шепетильно разглядеть критерии объединения проводников.

Чем больше ограничений накладывается на вопросы группировки отдельных соединителей, тем меньше будут ограничения на проектирование блока в целом. Это разрешает достигнуть стандартизации степени и значительной взаимозаменяемости блоков. Наряду с этим облегчается выбор особых подробностей (таких, как разъемы для распределения питания, коаксиальные разъемы).

Но самоё важное преимущество выбора критерия группирования проводников на раннем этапе проектирования содержится в том, что разработчик шасси и арматуры делается более осведомленным о физических требованиях, которые связаны с электрическими соединениями.

Выбор провода. сечение провода и Конкретный размер определяется допустимым током, стоимостью аппаратуры и условиями эксплуатации. Большое падение напряжения па проводнике сравнивается после этого с техническими условиями. В случае если падение напряжения превышает заданную величину, то нужно забрать провод большего сечения и опять вычислить падение напряжения.

В случае если по проводнику обязан протекать маленький ток, тогда рассчитывается сопротивление провода на единицу длины и на данной базе выбирается сечение проводника. В случае если же проводник обязан выдерживать довольно громадный ток на маленьком участке, тогда необходимо выбрать сечение проводника и вычислить падение напряжения на нем. Это возможно продемонстрировано на примере построения графиков зависимости падения напряжения от большой длины проводника для разных сечений провода.

Большое приемлемое сечение провода нужно вычислить. По окончании того как величина сечения установлена для всех проводников, возможно поделить проводники по группам. Данный процесс может принимать во внимание законченным, в то время, когда выбран конкретный тип провода.

Определение электрических черт соединительного блока завершается выбором соответствующего числа свободных проводников. Свободные проводники смогут быть зарезервированы, но, в большинстве случаев, коаксиальные распределения кабели и блоки питания не имеют свободных проводников. Число резервных проводников сперва оценивают по окончании процесса их группирования, после этого совсем определяют по окончании выбора соединительной арматуры, в то время, когда делается известно правильное число соединений.

На этом этапе электрические функции, число проводников и другие параметры соединительного блока всецело выяснены. Но остаются и другие де-: тали, каковые нужно разглядеть раздельно.

Механические требования. Первый ход в определении механических требований к соединительным блокам пребывает в оценке конкретных условий их применения, к примеру, трудится ли аппаратура в помещении либо в поле. На этом этапе будет совсем выбираться конфигурация соединительного блока, т. е. употребляются ли в нем коаксиальные кабели либо многожильные.

Требования к установке аппаратуры смогут быть весьма несложными, в то время, когда монтажный жгут конкретно связан с шасси либо делается переход посредством вставных соединителей. В случае если употребляются электрические соединители, нужно учитывать следующие три фактора:

1. Тип корпуса соединителя (прямой разъем, гнездо и др.) определяется на портативности требований блока и основе согласованности: а) вилка и разъём должны различаться друг от друга в соответствии с типом корпуса; б) крепления и арматура должны определяться изюминками конструкции. К примеру, крепление внешнего разъема стационарно закрепленной консоли потребует некоторых подробностей, таких, как фланец либо контргайки.

В случае если тип согласующего соединителя заблаговременно не установлен, то единственным определяющим причиной есть его портативность. Нужно учитывать наличие арматуры крепления, потому, что довольно часто наряду с этим приходится предусматривать громадные допуски и разработку особой структуры блока.

2. При выборе разъединения механизма и самого соединения нужно учитывать такие условия, как вибрация, испытываемая аппаратурой, цикл соединение— рассоединение аппаратуры, и влияние взрывоопасной атмосферы на способ отключения аппаратуры. ‘Гак, в разъеме, что многократно подсоединяется и отсоединяется, нужно применять достаточно прочный и стремительный метод соединения, к примеру большую резьбовую нарезку.

3. При выборе вторых соединителей нужно учитывать условия, в которых будет трудиться блок, к примеру, как довольно часто будут им пользоваться. В случае если блоком пользуются довольно часто, то возрастает возможность повреждения его при работе, падении либо легко при неправильном применении. Фактор износа возможно компенсирован выбором метода отделки поверхности, снабжающей твёрдое покрытие соединителя.

Возможность повреждения блока при падении либо в следствии неправильной эксплуатации возможно уменьшить, в случае если применить более твёрдый корпус разъема, к примеру корпуса с громадным поперечным сечением.

направляться разглядеть и другие условия, связанные с работой блоков, и в первую очередь, трудится ли блок в либо вне помещения. От этого зависит выбор материала и корпуса конечного покрытия соединителя для оболочки кабеля. В случае если защита от окружающих условий отсутствует (к примеру, при прокладке кабеля в траншеях), нужно использовать покрытие, владеющее хорошей устойчивостью к коррозии.

направляться учитывать кроме этого диапазон температур, при которых обязана трудиться аппаратура, и обеспечить верный выбор конкретного изоляционного материала для проводов, вставок и кабелей разъемов.

При выборе материала изоляции проводников и окончательного покрытия соединителей нужно предусмотреть возможность их контакта с химическими веществами. Выбор соответствующей защиты от этих веществ требует оценки физических особенностей изоляции. В некоторых случаях может оказаться нужной защита, к примеру применение защитных рукавов либо гильз.

При перепаде давления время от времени приходится применять герметичные разъемы. Не считая, того, нужно учитывать возможность пробоя изоляции, связанного с коронным эффектом при понижении давления воздуха в частично вакуумированной аппаратуре либо на громадных высотах.

Арматура

Для окончательного выбора конкретной конфигурации коаксиальных либо многожильных кабелей нужна информация об условиях и аппаратуре ее работы. Наряду с этим делается вероятным выяснить технические требования к типам и проводам оболочек кабелей. Потом рассматриваются механические требования к монтажным соединениям.

Последним этапом проектирования есть выбор соответствующего перехода между монтажным жгутом и арматурой разъёмов.

Нельзя исключать, что при применении многожильных кабелей появится необходимость применить зажимы либо другие виды поддерживающей арматуры, дабы не допустить излишние напряжения в кабеле, каковые смогут появиться при работе блока в условиях физических нагрузок либо влажности. В случае если при монтаже использованы электрические разъемы, целесообразно обеспечить их герметизацию от жидкости, и ослабить вероятные напряжения в кабеле посредством особых кабельных держателей либо эластичных колпачков выводов.

Фактически, в большинстве случаев, сперва устанавливается главное требование для выбора для того чтобы перехода, и после этого оно делается неспециализированным критерием проектирования блока. К примеру, возможно заявить, что все многожильные кабели с соединителями должны применять герметичные корпуса, а в кабельных блоках с соединителями направляться использовать полуэластичный заливочный компаунд.

Дабы избежать происхождения напряжений в переходе между оболочкой кабеля и разъёмом.

При проектировании перехода нужно разглядывать два типа оболочки либо корпуса: съемный тип (кабельный разъем, зажим либо паяное соединение) и невосстановимый либо постоянный тип (к примеру, заливочный компаунд). Конкретное ответ должно учитывать вероятности работы и условия аппаратуры ее ремонта при обслуживании.

Так, по окончании определения типа процессов изготовления и соответствующего перехода монтажа разработка монтажных соединений закончена. Само собой разумеется, постоянно существуют особые применения, проектирование которых возможно совершено таким же образом, как обрисовано тут. Наряду с этим нужно учесть как раз те факторы, каковые делают такое оборудование специфичным.

Недостатки многослойных печатных плат

В многослойных печатных платах видятся разного рода недостатки, возможные причины и характерные особенности появления которых обсуждаются ниже.

Пятна. В слоистом пластике — базе плат — образуются отдельные белые пятна либо кресты под поверхностью этого пластика. Это говорит о разделении волокон стекловолокна в местах пересечений.

Образование пятен возможно позвано многими обстоятельствами:

— ударной нагрузкой, тряской либо высокими механическими напряжениями при изготовлении стекловолокна, получении слоистого пластика, его фольги-ровании либо при обработке платы потребителем;

— нагревом платы до через чур больших температур либо через чур большой выдержкой при высоких температурах;

— некоторыми особыми процессами обработки;

— химическими соединениями, применяемыми при очистке, травлении, нанесении фоторезиста и при металлизации.

В большинстве случаев, образование этих пятен не рассматривается как брак, если они не занимают большей части поверхности платы и не образуют на ней неспециализированный рисунок. Появление таких пятен говорит о отсутствии должного контроля на стадиях изготовления стекловолокна, стеклопластика либо уже в ходе изготовления печатных плат.

На отечественный взор, значительные доказательства того, что образование этих пятен приводит к ухудшению механических либо электрических особенностей платы, отсутствуют, не смотря на то, что многие компании совершили особые опробования для их поиска. Но в случае если образование пятен и не снижает электрических либо механических особенностей плат, внешний вид плат ухудшается и с эстетической точки зрения многие компании бракуют такие платы.

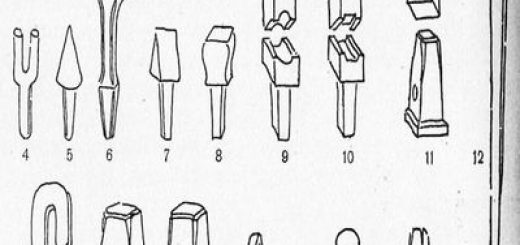

Рис. 1. Пятна

Ободки. В слоистом пластике около отверстий и других обработанных площадей образуются белые области, каковые смогут пребывать под поверхностью пластика или на ней. Происхождение ободков связано с возникновением пятен по окончании сверления либо штамповки, за которыми следуют операции, при которых производится нагрев платы (к примеру, травление либо пайка). Нагрев ведет к размягчению смолы.

Наряду с этим смогут сдвигаться стекловолокна, испытывающие напряжения, и появляются яркие ободки около просверленных отверстий. Обстоятельства образования напряжений смогут быть самыми разнообразными: условия сверления, угол заточки сверла, твердость сверла, угол выхода режущей кромки, минимальная кромка зубила, толщина захвата, угол спирали, аксиальный угол точки расщепления, материал сверла (карбидное либо скоростное сверло). подачи сверла и Скорость сверления нужно контролировать.

В случае если коррекция режимов сверления не устранила образования ярких ободков, нужно проконсультироваться с изготовителями платы.

Волосные трещины. Данный недостаток слоистого пластика печатной платы проявляется в виде соединенных белых пятен либо крестов на поверхности либо под поверхностью пластика, что говорит о разделении волокон в стекловолокне и в пересечении сплетений. Такая обстановка — ухудшенный вариант простого образования белых пятен, и для браковки возможно пользоваться мыслями, изложенными выше.

Но, в большинстве случаев, материал платы с этими недостатками может принимать во внимание пригодным, в случае если растрескивание не перекрывает всецело участков между отдельными проводниками либо выводами.

Рис. 2. обесцвечивания стеклопластика и Примеры расслоения

Расслоение. Расслоение является разделениемлюбых слоев главного слоистого пластика либо слоистого пластика и железной фольги, которое начинается от краев отверстий либо у края платы и распространяется до этих краев (рис. 2).

образование и Расслоение пузырей возможно позвано: неправильным применением платы; большими недочётами контроля процесса; недостаточным контролем материала при его изготовлении; неправильным выбором технологического режима (или через чур велика температура процесса обработки платы, или громадно время экспозиции).

Материалы, применяемые в ходе обработки, должны быть совместимы с материалами платы.

обнажение волокон и Образование пузырей. Образование вздутий связано с разделением и местным набуханием любых слоев пластика базы либо с отделением пластика от железной фольги. Обнажение сломанных стекловолокон отмечается по окончании образования либо механической чистки поверхности.

Обнажение волокон, так, результат таких операций механической обработки в ходе изготовления, как сверление, firmware либо штамповка. По большей части, это происходит по причине того, что другие инструменты и резцы не заточены соответствующим образом и не отрегулированы для конкретного материала. Время от времени кроме того при соблюдении всех условий все-таки появляются участки обнаженных волокон.

Но в случае если такое обнажение волокон показалось, его возможно удалить пескоструйной обработкой либо шлифовкой.

Обнажение переплетений. Обнажение переплетений (текстура) отмечается, в то время, когда целые стекловолокна неравномерно покрыты смолой (рис. 3). Данный термин довольно часто употребляют неправильно — его направляться относить к таковой ситуации, в то время, когда волокно либо ткань вправду обнажены (т. е. не покрыты смолой), что па практике видится редко. Появление для того чтобы недостатка свидетельствует, что употребляется весьма нехороший материал либо что процесс полностью не контролируется.

При появлении обнаженного сплетения плата, конечно, бракуется.

Рис. 3. Примеры текстур

Визуальное обнаружение текстуры переплетения.

В этом случае на поверхности платы стекловолокна пе сломаны и всецело покрыты смолой, но однако определенно видна структура стекловолокна. Данный термин употребляется для чёрта материала платы. Время от времени текстуру возможно найти при получении материала от изготовителя, время от времени — по окончании обработки платы.

По большому счету говоря, наличие текстуры не должно быть обстоятельством брака, если она не ухудшает возможностей конкретного применения платы. Частенько к тому же наблюдение текстуры в действительности есть оптической иллюзией.

Сквозные соединения для печатных плат

При применении двухсторонней печатной платы требуется создать электрические соединения противоположных ее сторон. Они производятся металлизированными сквозными отверстиями либо пайкой таких механических подробностей, как изогнутые проволочные перемычки, пистоны, вставляемые в изделие штырьки либо выступающие выводы (клеммы). Чаще всего употребляются металлизированные пистоны и сквозные отверстия.

Печатные платы с металлизированными отверстиями изготовляются способом травления фольги. В ходе этого избыток металла селективно удаляется и остается нужная конфигурация проводников. Употребляется два варианта этого способа:

1. Металлизируют целый рисунок платы. Нужные отверстия просверливают в слоистом пластике, фольгированном медью, и все поверхности металлизируют химически в растворе меди. По окончании образования узкого слоя осажденной меди на обе стороны платы наносят резист и наращивают медь до нужной толщины на всех открытых участках.

После этого плату покрывают припоем (золотом либо сплавом олова с никелем). Резист удаляют и ненужные участки меди стравливают.

2. Сперва металлизируют всю поверхность, а резист наносят по окончании наращивания слоя меди.

Металлизация лишь стенок отверстий. Данный способ, в котором металлизируют лишь стены просверленных отверстий, основан на сверлении отверстий перед нанесением фоторезиста. При таком способе допуски на отверстия и саму плату возможно выдержать более совершенно верно и обеспечить меньшее расстояние между отверстиями. На данный момент существуют два варианта изготовления соединений посредством пистонов:

1. Вплавленные пистоны с плоским фланцем. Луженые пистоны помещают в отверстия платы и формуют на автомате. Через глазок в момент обжима пропускают электрический ток.

Наряду с этим припой приплавляется к печатной плате.

2. Пистоны с фланцем типа «воронки». Такие глазки в большинстве случаев применяют мягкую неотожженную медь, которая возможно позолочена. Их машинально вставляют в отверстия, и нижнюю сторону пистонов развальцовывают особым пуансоном.

Существуют еще два типа сквозных соединений, каковые, по-видимому, владеют высокой надежностью. К ним относятся так именуемые избыточные упругие соединения, и соединения посредством эластичного изогнутого проводника. Первый вид соединения представляет собой много золоченых бронзовых проводов (избыточное количество), каковые остаются достаточно эластичными в плате по окончании пайки (упругая деформация). Таковой провод наматывают на миниатюрный сердечник из кремнийорганической резины.

Избыточный припой удаляют из отверстия благодаря скользящей посадке для того чтобы соединения. В следствии на законченной плате имеется паяное соединение нужных участков, каковые защищены от напряжений, вызываемых колебаниями размеров плат при трансформациях температуры и влажностей.

Второй тип соединений представляет собой изогнутый кусочек провода. Такое соединение экономично и высоконадежно. Через отверстие пропускается кусочек провода, что припаивают к контактным площадкам по обе стороны платы.

Такое соединение есть эластичным, поскольку проводник формуется в виде буквы «С», отверстие вольно от припоя, а к печатной плате паяются лишь финиши проводника.

Обстоятельства отказов. Двумя главными требованиями к сквозным соединениям есть дешевизна производства и высокая надежность соединений в условиях термических и механических нагрузок, изменений и вибрации влажности. Требования экономики относительно легко удовлетворяются при применении как пистонов, так и металлизированных сквозных отверстий, причем создание металлизированных сквозных отверстий тем более экономично, чем большее их число изготавливается в одном ходе.

Среди отказов сквозных соединений значительно чаще видится разрыв между остальной схемой и соединением. В случае если отказ соединения частичный, то возрастает электрическое сопротивление контакта. В случае если же отказ полный, это ведет к размыканию схем.

Плату бракуют, в случае если обнаруживается любой из этих типов отказов. Частичный разрыв соединений возможно не найден при контроле, и отказ платы случится позднее.

Главные обстоятельства разрыва соединений обусловлены:

— разностью коэффициентов расширения материала основного материала и сквозного соединения платы;

— образованием излишней теплоты в ходе заливки и герметизации, каковые сами по себе являются экзотермическими процессами;

— скрытым коррозионным действием металлизирующих растворов, каковые не были достаточно нейтрализованы;

— излишней переделкой печатного монтажа на плате.

Металлизированные сквозные отверстия. Уровень качества сквозных отверстий, металлизированных медью и после этого покрытых золотом, и соединений, созданных посредством пистонов трех типов (с зазубренными фланцами по обеим сторонам, с развальцованными фланцами, с круглым фланцем с одной стороны и зазубренным с другой), сравнивалось методом следующих опытов.

Триста соединений каждого типа на эпоксидно-стеклянных платах подвергали разным опробованиям: термоциклированию, опробованию на вибрацию, выдержке в условиях повышенной влажности, и опробованию в цикле вибрация — погружение в раствор. Для металлизированных отверстий отказов не наблюдалось. При соединении пистонами с зазубренными фланцами было два случая отказа, пистонами с развальцованными фланцами — четыре и при соединении пистонами с круглым и зазубренными фланцами — шесть.

Другие изучения кроме этого подтверждают тот факт, что металлизированные сквозные отверстия самый предпочтительны и их целесообразнее применять для микроминиатюрных сложных печатных плат.

Опыт применения сквозных отверстий обосновывает, что наименее надежны сквозные соединения заклепками. При опробованиях фиксировали начальное сопротивление каждого примера и иногда осуществляли контроль его по окончании определенного числа термических нагрузок, до тех пор до тех пор пока повышение сопротивления .не превышало заблаговременно определенного значения. Результаты опробований продемонстрировали, что самые надёжными являются металлизированные сквозные отверстия, за ними по надежности следуют вплавленные пистоны и пистоны с развальцованными фланцами.

Обычные опробования включали выбрацию, механические и термические нагрузки, нагрузки на скручивание, и опробования в условиях пониженного давления. Результаты продемонстрировали, что удовлетворительные сквозные соединения получаются посредством металлизированных сквозных отверстий и встроенных штырьков. Установлено кроме этого, что пистоны и жёсткие штырьки не хватает долговечны из-за образования зазоров между ободком и внешней стенкой пистона контактной площадки.