Назначение, устройство и сборка насосов

Назначение насосов. Насосами именуют автомобили, всасывающие и нагнетающие жидкость и информирующие ей энергию для движения по трубопроводам на высоту и заданное расстояние, и служащие для увеличения давления жидкости, заполняющей замкнутую полость. Насос есть главным рабочим органом гидросистемы, от его работы зависит работа всей гидросистемы.

По принципу действия, т. е. по методу передачи механической энергии жидкости, насосы подразделяются на объемные (поршневые, пластинчатые, шестеренчатые, винтовые) и центробежные. Главными размерами, характеризующими работу насоса, являются производительность, напор, потребляемая мощность, коэффициент нужного действия и высота всасывания.

Производительностью насоса именуется объемное количество жидкости, подаваемое насосом в единицу времени.

Напором насоса именуется работа жидкости, проходящей через насос, какое количество. е. разность полных напоров на выходе из насоса и на входе в него.

Принцип действия насосов основан на разности давлении на поверхности жидкости в нижнем резервуаре и у входа в насос, “ результате чего происходит всасывание. Для насосов металлорежущих станков высота всасывания жидкости в большинстве случаев равна 5-6 м.

В технике за единицу давления принимается давление, получающееся при действии силы в 1 кгс на площадь 1 см2. Эта единица^ давления именуется технической воздухом и обозначается ата. В СИ килограмм-сила на квадратный сантиметр будет равна 100 кПа.

Соотношения между главными единицами давления приведены в Приложении.

В гидроприводах промышленного оборудования используют разные поршневые насосы, каковые отличаются друг от друга по производительности и развиваемому давлению, расположению и количеству поршней.

При сборке и изготовлении поршневых насосов обращают важное внимание на пригонку сопряженных подробностей. Особенно прекрасно должны быть притерты поршни в собственных цилиндрах, причем цилиндры делают по допускам Н6 (/!,), а поршни (плунжеры) — по допускам Н5 (Ct). Поршни должны входить в цилиндры хорошо, без качки, но так, дабы имели возможность медлительно перемещаться от собственной массы.

конусность и Овальность поршней не должна быть больше 0,005 мм, а цилиндров — 0,01 мм. При сборке любой поршень вставляют в собственный цилиндр, для этого их клеймят. Тарелки либо пояски всасывающих и нагнетательных клапанов должны быть прекрасно притерты к своим посадочным местам.

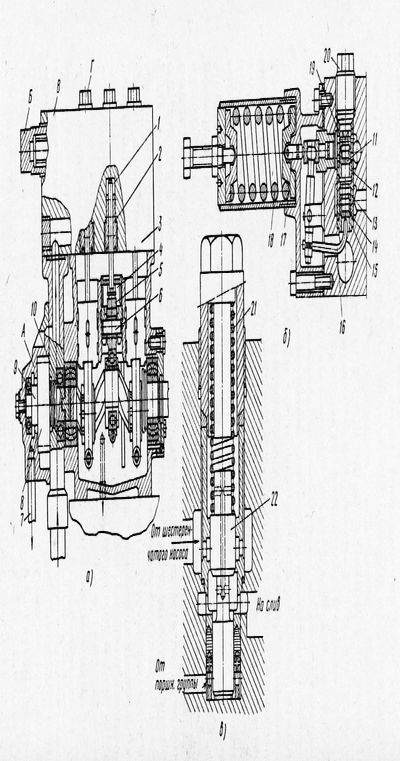

На рис. 1, а продемонстрирован горизонтальный трехплунжерный насос. Насос складывается из четырех главных частей: части низкого давления, переключающего золотника, части выключения и высокого давления большого давления.

Часть низкого давления образуют два зубчатых колёса, входящих взаимно в зацепление. Одно из шестеренок посажено на ось, имеющую на одном торце паз, благодаря которому она соединяется с зубом коленчатого вала поршневой группы. Часть низкого давления поставляет много масла для стремительного хода поршня вхолостую.

Часть большого давления — трехпоршневая — формирует большое давление. Поршни с закаленной и шлифованной поверхностью уплотнены в корпусе насоса чугунными пробками.

Рис. 1. Горизонтальный трехплунжерный насос: а – неспециализированный вид, б – клапанная коробка, в – переключающий золотник

Примыкающая к корпусу насоса клапанная коробка показа-а на рис. 100,6 раздельно.

Переключающий золотник (рис. 1, в) находится в нижней части клапанной коробки (продемонстрирован кроме этого раздельно). Трудится золотник так, что при достижении нижнего предела давления он машинально отключит зубчатую часть и приведет в воздействие поршневую часть насоса.

Зубчатая часть прогоняет масло через фильтр и нагнетает его через канал около переключающего золотника к камере под всасывающие клапаны.

Громадное (постоянное) количество масла придерживает всасывающий клапан 14 и расположенный над ним нагнетательный клапан в немного поднятом положении (поршневая часть не работает, поскольку всасывающий клапан не прилегает к седлу) и исходя из этого протекает в распределительное устройство и потом, в рабочий цилиндр.

В случае если давление в нагнетательном пространстве начнет подниматься, то встанет кроме этого и давление под переключающим золотником, куда масло попадает По другому каналу. Давление поднимается , пока упрочнение, образующееся благодаря давления на поверхность золотника, не преодолеет золотник и усилие пружины не переключится.

Некое количество масла подается зубчатой частью и идет через соответствующий канал на слив, а часть масла протекает дальше в камеру под всасывающим клапаном. Дросселирование выбрано так, что под всасывающим клапаном остается маленькое избыточное давление 0,2-0,3 МПа (2-3 кгс/см-). Всасывающий клапан начнет прилегать, и благодаря этого начнет трудиться поршень.

Падение производительности (замедление подач ра. бочих органов автомобили, стук, шум) показывает на то, что еэ время сборки поршневого насоса были не хорошо притерты конуса нагнетательных и всасывающих клапанов к своим седлам. Частенько обстоятельством нехорошей работы снова собранного насоса есть не сильный затягивание пробки. Исходя из этого в течение первых дней эксплуатации насоса пробку подтягивают, поскольку кольца 19 под действием давления спрессовываются, герметичность нарушается, что ведет к неисправностям в работе насоса.

Шестеренчатые насосы. Эти насосы бывают низкого, высокого давления и среднего. Шестеренчатые насосы низкого давления используют в совокупностях охлаждения и смазки станков. Насосы среднего давления используют в гидравлических совокупностях шлифовальных, фрезерных и других станков.

Насосы большого давления используют в гидравлических совокупностях сверлильно-расточных, протяжных, токарных и фрезерных станков.

Шестеренчатый насос (рис. 2) складывается из чугунного корпуса, крышек, скрепленных винтами. Их правильное размещение фиксируется контрольными штифтами. В корпусе расположены шестеренки, закрепленные на валах шпонками. Шпонка ведомого вала укреплена штифтом. Валы вращаются в игольчатых подшипниках, каковые расположены во втулках, помещенных в чугунные вкладыши.

Между крышками и корпусом проложены уплотнения из бумажной кальки, пропитанной нитролаком.

Утечка жидкости по ведущему валу устраняется подтягиванием винтами чугунной втулки, сжимающей пробковую прокладку либо сальниковую набивку. Выступающий финиш вала имеет шпонку для соединения с приводом. Чем больше количество зубьев, тем равномернее подается жидкость. Насосы, у которых шестеренки имеют 5 — 10 зубьев, используют для охлаждения совокупностей.

В гидроприводах применяют шестеренки с 10 — 20 зубьями.

Рис. 2. Устройство шестеренчатого насоса

Главные требования при сборке шестеренчатых насосов Следуюшие: достижение плотности в посадочных местах корпуса соблюдение межосевого расстояния для осей шестеренок, получение хорошего зацепления.

При сборке шестеренчатых насосов обращают особенное внимание на зазор между вкладышами и зубчатыми колёсами, что обязан составлять 0,04 — 0,08 мм. величины и Соблюдение равномерности этого зазора — главное условие верной сборки насоса.

Недочёт простых шестеренчатых насосов пребывает в том, что шестеренки в них испытывают одностороннее давление жидкости, направленное со стороны полости* нагнетания в сторону всасывания, благодаря чего расточка корпуса приобретает односторонний износ (чем больше давление жидкости, тем стремительнее износ).

В случае если при обработке шестеренок либо корпуса насоса не выдержан допуск, в пределах которого они должны быть обработаны, направляться прошлифовать торцы шестеренок (в то время, когда зазор меньше требуемого) либо торец корпуса (в то время, когда зазор больше допускаемого).

Сборка насоса заканчивается установкой контрольных штифтов и винтов, по окончании чего контролируют вручную вращение ведущего вала, которое должно быть легким и плавным. Защемление вращающихся подробностей разъясняется небрежной сборкой либо перекосом осей под подшипники. В этом случае ослабляют винты, крепящие крышки насоса, и в случае если шестеренки будут вращаться легко, снова затягивают их без перекоса.

В случае если наряду с этим не будет получено прекрасных результатов, делают перештифтовку крышек.

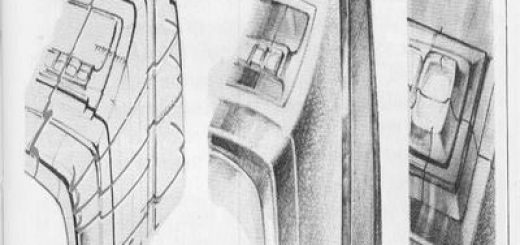

Рис. 3. Устройство лопастного насоса Г12-1

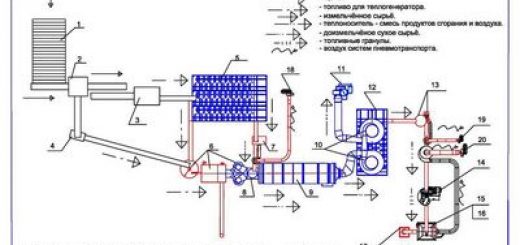

На рис. 3 продемонстрирован насос Г12-1 с постоянной производительностью, используемый для подачи масла в гидравлические совокупности станков, экскаваторов, гидропрессов и других автомобилей. Между крышкой и чугунным корпусом смонтировано металлическое закаленное кольцо (статор), имеющее в профилированную поверхность, по которой скользят двенадцать лопаток. Ротор посажен на шлицы вала, вольно вращающегося в шариковых подшипниках. К торцам ротора и статора прижаты распределительные диски.

В дисках имеются два окна для всасывания и два окна для нагнетания масла.

При вращении ротора лопатки под действием центробежной давления и силы масла, подведенного под лопатки через отверстия, прижаты к внутренней поверхности статора. За один оборот ротора осуществляется два нагнетания и цикла всасывания, исходя из этого насос именуется насосом двойного действия.

Уплотнение между крышкой и корпусом достигается посредством пробкового кольца. Дабы не допустить утечку по валу насоса, во фланце установлены уплотнения — манжета из маслостойкой резины и фетровые прокладки. Между дисками и статором неизбежно просачивается масло.

Для его отвода в крышке насоса имеется отверстие, через которое масло направляется в резервуар по трубке, соединяемой со штуцером.

Пластинчатые насосы трудятся более надежно на маслах вязкостью 2,5 —5 СЕ. Масло более высокой вязкости может нарушить работу насоса, поскольку центробежная сила может не преодолеть вязкость масла и не вытолкнет лопасть к периферии ротора.

Винтовые насосы. Во многих отраслях индустрии винтовые насосы начали вытеснять шестеренчатые благодаря последовательности преимуществ: масса и небольшие размеры, бесшумность, отсутствие взбалтывания перекачиваемой жидкости, свойство к перекачиванию жидкостей с самой разной вязкостью, громадная допустимая скорость вращения, соответственно, и возможность прямого соединения с быстроходными двигателями.

Рабочими органами винтовых насосов помогают роторы с витками, идущими по винтовой линии. Роторов возможно два, три, а время от времени и более, причем один из них есть ведущим, а остальные — ведомыми. Камеры всасывания и нагнетания находятся по торцам винтовых роторов, а по цилиндрическим поверхностям роторы хорошо охватываются корпусом насоса.

Конструкция винтового насоса несложна и для сборки не требует высокой квалификации слесаря-сборщика.

Рабочая жидкость, находящаяся во всасывающей полости, поступает в раскрывающуюся винтовую впадину каждого ротора. При предстоящем вращении ротора эта впадина замыкается выступающими витками вторых роторов, каковые проталкивают жидкость, находящуюся во впадине, к нагнетательной полости.

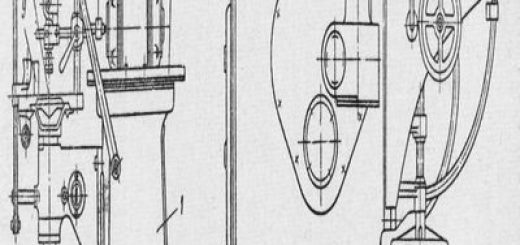

На рис. 4,б продемонстрированы поперечные сечения винтовых роторов самый распространенного трехвинтового насоса, у которого средний ротор есть ведущим, а два боковых — ведомыми. У для того чтобы трехвинтового насоса профиль винтов циклоидальный, нарезка двухзаходная, передаточное отношение между ведущим и ведомыми роторами равняется единице.

Характерной изюминкой винтовых насосов есть постоянство соотношений между размерами главных его элементов независимо от размеров насоса.

Силовые гидроцилиндры. Гидроцилиндры предназначены для преобразования энергии потока жидкости в механическую энергию возвратно-поступательного либо возвратно-поворот-ного (качательного) перемещения выходного звена (поршня со штоком либо лопасти с валом) и связанных с ним устройств. Гидроцилиндры делятся на поршневые и плунжерные, с двумя либо одним штоком.

Поршневые гидроцилиндры смогут выполняться либо с неподвижным цилиндром и перемещающимся поршнем, либо с подвижным цилиндром и неподвижным поршнем. Простые поршневые гидроцилиндры (рис. 5, а) имеют поршень с двумя штоками однообразного диаметра, снабжающими равные скорости прямого и обратного хода.

Рис. 4. Устройстцо насоса

Собранные гидроцилиндры испытывают следующим образом. В одну из полостей цилиндра нагнетают под определенным давлением подогретое до 323 К (50 °С) масло. Наряду с этим утечка его через неплотности в сопряжении поршня с цилиндром во вторую полость не должна быть более установленных норм.

Подобно контролируют сальниковое уплотнение.

Уплотняющие устройства плунжерных сборочных единиц помогают для устранения утечки жидкостей либо газов, каковые благодаря избыточного внутреннего давления просачиваются через зазоры между неподвижными и движущимися подробностями. Уплотнение плунжерных сборочных единиц возможно поделить на две группы. К первой относят уплотнения, в которых нужное гидравлическое сопротивление в зазоре достигается притиркой цилиндра и плунжера без применения особых уплотняющих подробностей.

Рис. 5. Устройство гидроцилиндра:

Плунжеры должны быть притерты к цилиндрам до полного прилегания. Зазоры между цилиндром и плунжером устанавливаются в соответствии с ТУ. Овальность цилиндров и разность диаметров должны соответствовать ТУ.

Ко второй группе относят уплотнения, в которых гидравлическое сопротивление достигается посредством дополнительных подробностей (манжет, колец, набивок), непрерывно прижатых к уплотняемым поверхностям соединений.

К несложным уплотнениям штоков относят сальники с мягкой набивкой (рис. 6, а). Мягкие набивки делаются из эластичных материалов, асбестовых, льняных либо хлопчатобумажных плетеных и крученых нигей, из пробки, маслостойкой резины либо асбест-графита. Сальник с мягкой набивкой представляет собой коробку, в которую набивка укладывается отдельными кольцами. Стыки имеют скосы, каковые смещены один по отношению к второму. Требуемую плотность набивки достигают подтягиванием сальника.

Но при сильном затягивании сальника смогут появиться повышенный износ и значительное трение в сборочной единице.

Поршневые кольца, засунутые в цилиндр, должны хорошо, без просвета, прилегать собственной поверхностью к зеркалу цилиндра и иметь зазор S в стыке не более размеров, рекомендуемых заводскими чертежами и инструкциями, для данного диаметра D.

Рис. 6. Уплотнение соединений в насосах, гидроцилиндрах и гидродвигателях: а — сальники с мягкой набивкой, б — поршневым кольцом, в — воротниковой манжетой, г — манжетой U-образного сечения, д — манжетой шевронной; 1 — шпилька, 2 — нажимный стакан, 3 — набивка, 4 — сальниковая коробка, 5 — поршневой шток, б — грунд-букса

Рис. 7. Устройство уплотнительных сборочных единиц: