Оборудование для склеивания фанеры

Прессы, используемые для производства фанеры, различаются:

— по методу склеивания (для сырой и сухой тёплой клейки и для сухой холодной клейки);

— по мощности либо большому удельному давлению;

— по конструкции;

— по передаче давления посредством гидравлического действия с применением одного, двух и более плунжеров.

По мощности либо удельному давлению различают прессы с давлением до 15 кг/см2, используемые для склеивания холодным методом; с удельным давлением от 15 до 50 кг/см2 — для склеивания фанеры горячим методом.

На фанерных фабриках установлены гидравлические прессы для тёплого склеивания с паровым обогревом плит: колончатые, рамные и коробчатые.

Гидравлический пресс трудится на жидкости — эмульсии либо масле. Воздействие гидравлического пресса основано на законе Паскаля, в соответствии с которому давление жидкости, заключенной в замкнутую гидравлическую совокупность, передается во всех направлениях равномерно. Замкнутая гидравлическая совокупность пресса складывается из рабочего цилиндра пресса, цилиндра насоса, создающего давление, соединительного трубопровода с нагнетательным клапаном.

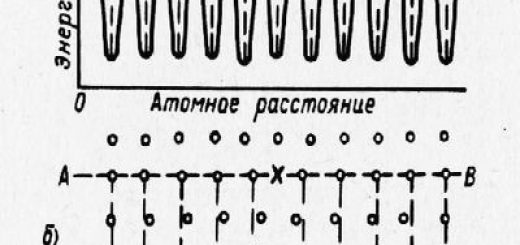

Рис. 1. Принцип действия гидравлической совокупности пресса:

1 — резервуар для жидкости, 2 — вентиль, 3— плунжер пресса, 4 — рабочий цилиндр пресса, 5 — соединительный трубопровод, 6 — манометр, 7 — нагнетательный клапан, 8 — плунжер насоса, 9 — цилиндр насоса, 10 — всасывающий клапан

При подъеме плунжера насоса в цилиндре давление станет меньше и под действием жидкости клапан закроется, а клапан откроется и из резервуара поступит следующая порция жидкости.

При каждом последующем опускании плунжера насоса плунжер пресса будет подниматься. Для опускания плунжера и снятия давления пресса раскрывается вентиль.

Гидравлические прессы для тёплого склеивания. Колончатый гидравлический пресс П-714-Б имеет массивное железное основание, на котором помещаются вертикально расположенный рабочий цилиндр, вспомогательные цилиндры. В цилиндрах находятся плунжеры, изготовленные из стали либо чугуна.

В основании пресса имеются отверстия для установки четного количества колонн, связывающих основание пресса с верхней неподвижной траверсой — архитравом. На плунжеры опирается подвижная траверса, либо стол, что помогает для передачи давления от плунжера к плитам. К архитраву и подвижной траверсе прикреплено по одной нагревательной плите, между которыми установлены остальные плиты.

Дабы стол и архитрав не нагревались, между плитами и ними имеются теплоизолирующие прокладки.

Рис. 2. Колончатый гидравлический пресс П-714-Б для склеивания фанеры:

1 – основание, 2 — подвижная траверса, 3 — нагревательные плиты, 4— колонны, 5, 7 — коллекторы, 6 — неподвижная траверса – архитрав, 8 — манометр, 9 — термометр, 10 — гидравлический насос, 11 — клапан наполнения, 12 — конденсационный горшок, 13 — рабочий цилиндр, 14 — вспомогательные цилиндры, 15 — паропроводы, 16 — подъемный стол, 17 — цилиндр подъема стола, 18- вентиль для холодной воды, 19 — паровой вентиль

Рамные и коробчатые гидравлические прессы отличаются от колончатого пресса лишь конструкцией несущего каркаса, что имеет форму либо рамы, либо коробки.

Из существующих главных способов нагрева плит — паром, электричеством и перегретой водой — самый распространен нагрев паром. Давление пара в зависимости от технологических требований равняется 4—13 атм. охлаждения плит и Система нагрева пресса складывается из паропроводов, запорных вентилей, коллекторов, конденсационного горшка, поддержания температуры и аппаратуры контроля.

Пар подают по трубопроводу к парораспределительной колонке, а оттуда через шарнирные трубки в плиты. В плитах пресса пар, отдавая собственную теплоту, нагревает их и после этого, конденсируясь (преобразовываясь в воду), удаляется через пароотводящий конденсационный горшок и коллектор.

Пароподводящий и сливной коллекторы расположены по нерабочим сторонам пресса и являются вертикальные трубы с отводами в виде разветвленного трубопровода. На протяжении работы пресса греющие плиты перемещаются, исходя из этого разветвленные трубопроводы снабжены шарнирными соединениями, снабжающими постоянную подачу пара в плиты.

При необходимости охлаждения плит пресса к распределительному коллектору подводят холодную воду через вентиль 18. Плиты охлаждаются водой, проходящей через пароподводящие и пароотводящие трубки при закрытых паровых вентилях.

Плиты пресса в нерабочем состоянии опираются на особые ступенчатые либо с прорезями опоры, укрепленные на верхнем архитраве и основании пресса.

Опорами для плит помогают кронштейны либо пальцы, прикрепленные к боковым кромкам плит. Наряду с этим любой кронштейн, считая сверху, меньше предшествующего, в следствии чего кронштейны смогут опираться на соответствующие ступени вертикальных опор либо прорезей.

Гидравлический привод пресса имеет гидронасосы, распределитель, клапанную аппаратуру, клапан наполнения. Руководят прессом с пульта управления, на котором установлены манометр, термометр, реле времени, рукоятки и кнопки управления.

Кое-какие прессы имеют подъемный стол для выгрузки и загрузки фанеры. Поднимают и опускают стол посредством запасного цилиндра.

Рабочий цилиндр пресса, укрепленный на основании, имеет нижнюю и верхнюю втулки, каковые являются направляющими для плунжера пресса. Втулки изготовляются из латуни, талантливой выдержать громадные давления и прекрасно трудящейся на истирание.

Рис. 3. Рабочий цилиндр пресса:

1 — основание пресса, 2 — подвижная траверса, 3 — верхняя втулка, 4 — уплотнение, 5 — нижняя втулка, 6 — вспомогательные цилиндры, 7 — рабочий цилиндр, 8 — плунжер пресса

Чтобы рабочая жидкость не прошла между стенками цилиндра и плунжера, с внутренней стороны цилиндра имеется паз, куда закладывают уплотнения. Уплотнение не должно вызывать сильного износа поверхностей, быть нейтральным к действию рабочей жидкости и стойким при температурных колебаниях. Самый распространенными материалами уплотнения являются кожа, резина, пластмассы и прорезиненная ткань.

Для уплотнения плунжеров используют пара видов манжет.

Рис. 4. Уплотнительные манжеты:

а — шевронные, б — лайон, в, г — воротниковые, д — пластмассовые

При давлениях до 450 кГ/см2 и применении в качестве рабочей жидкости минеральных масел, эмульсии и воды применяют шевронные манжеты, целые либо разрезанные под углом 45°.

При давлениях рабочей жидкости 200—450 кГ/см2 применяются манжеты типа «лайон». Воротниковые манжеты применяют в гидравлических прессах при давлении рабочей жидкости до 320 кГ/см2.

Сейчас начинают использовать манжеты из капрона либо нейлона.

Работа манжетных уплотнений основана на принципе самоуплотнения. Жидкость, заходя вовнутрь кольца, раздвигает его стены и прижимает внутреннюю стенку к плунжеру, а наружную к цилиндру, благодаря чему создается герметичность в гидроцилиндре. Но чрезмерно затягивать уплотнения при работе пресса не нужно, это может привести к увеличению силы трения и быстрый износ манжет.

Рис. 5. Конструкция нагревательной плиты;

1 — лабиринтная совокупность отверстий, 2 — канал выхода пара, 3 — канал входа пара

Рис. 6. Заделка продольных каналов нагревательных плит пресса:

1 — пробка, 2 — уплотннтельная прокладка

Нагревательные плиты прессов изготовляют из стали и шлифуют. В плит имеется лабиринтная совокупность отверстий, снабжающая охлаждение поверхности и равномерное нагревание плиты. Продольные отверстия в греющих плитах высверливают. Для совокупности зигзагообразных дорог между продольными отверстиями прожигают перемычки особой горелкой.

Пар поступает в канал и выходит из канала. Наружные отверстия каналов заделывают пробками на газовой резьбе. Для более надежного уплотнения в соединениях устанавливают бронзовые прокладки.

В случае если плиты нагреваются неравномерно (из-за засорения каналов), отвинчивают пробки и каналы прочищают. На протяжении работы прессов нужно систематически удалять накипь из каналов греющих плит. Это делают, пользуясь не сильный раствором соляной кислоты и раствором щелочи.

Все охлаждения системы и соединения нагрева греющих плит пресса должны быть надежно уплотнены. В противном случае неизбежны утраты воды и пара, увеличение влажности воздуха в цехе, что приводит к ухудшению качества фанеры. Для надежного уплотнения соединений паропроводов употребляются паронито-вые прокладки толщиной 2—4 мм.

Особенно шепетильно должны быть подготовлены уплотнения шарнирных соединений.

Шарнирное соединение складывается из ниппеля, гайки, нажимного кольца, штуцера, прокладки и уплотни-тельной набивки. Уплотнительная набивка производится нерасплетенным асбестовым шнуром со стороной квадрата 5 мм. При обнаружении пробивания пара либо воды нужно подтянуть гайку.

Приведение пресса в воздействие, т. е. последующее увеличение и подъём плит давления на находящиеся в прессе пакеты, происходит в следствии увеличения давления рабочей жидкости на плунжер пресса. Гидравлические насосы (личный насосный провод) либо аккумуляторная батареи давления (насосно-аккумуляторный привод) подают в пресс нужное количество жидкости и создают необходимое давление.

Рис. 7. Шарнирное соединение труб для подвода пара либо воды:

1 — ниппель, 2 — уплотнение, 3 — прокладка, 4 — штуцер, 5 — нажимное кольцо, 6 — гайка

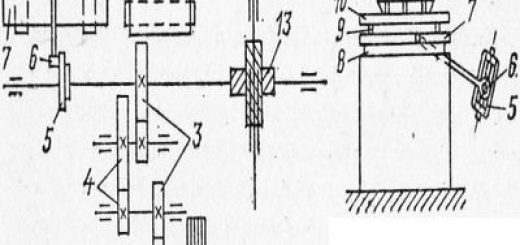

При личном насосном приводе (рис. 62) по окончании загрузки пресса пакетами с пульта управления включают электродвигатели гидравлических насосов большого давления. Рабочая жидкость из бака через вентиль по трубопроводу достигает распределителя и по трубопроводу поступает во вспомогательные цилиндры. Под действием жидкости плунжеры запасных цилиндров поднимают стол пресса.

Происходит стремительное смыкание плит пресса. Одвременно с этим жидкость через клапан и трубопровод наполнения поступает в рабочий цилиндр.

По окончании создания плит и смыкания пресса в гидравлической совокупности давления 170—180 кг/см2 реле давления включает электромагнит распределителя. Жидкость поступает в рабочий цилиндр, плунжер которого под действием жидкости с большим давлением поднимает нагревательные плиты и стол. При достижении в цилиндре давления 200 кг/см2 электроконтактный манометр отключает электродвигатели насосов. С этого момента фанеру выдерживают в прессе.

Осуществляет контроль время выдержки особый прибор — реле времени, установленный на пульте управления.

По окончании времени, предусмотренного разработкой, реле времени подает сигнал на включение электромагнита клапана сброса давления, находящегося на распределителе. Наряду с этим определенное количество жидкости сливается в бак через трубопровод. По окончании некоего времени включается электромагнит клапана размыкания плит и происходит слив плит жидкости и размыкание пресса в бак через трубопровод, вентиль и клапан наполнения.

Затем все подвижные части пресса приходят в исходное положение.

Распределитель 6 рекомендован для управления работой пресса и является системойклапанов, объединенных в одном корпусе.

Для предохранения гидравлической совокупности от перегрузки излишним давлением жидкости установлены предохранительные клапаны. На трубопроводе рабочих цилиндров установлен клапан, на трубопроводе запасных цилиндров — клапан.

Рис. 8. Личный насосный привод пресса:

1— плиты пресса, 2 — паровой манометр. 3 — цилиндр подъемного стола, 4 – электроконтактный манометр, 5 — дистанционный термометр, 6 — распределитель, 7, 10 — предохранительный клапан, 8— трубопровод слива жидкости, 9, 30 — манометры для рабочей жидкости, 11 — трубопровод подачи жидкости к распределителю, 12, 14 – гидравлические насосы большого давления, 13, 16 — электродвигатели насосов большого давления, 15, 23, 24, 25 — вентили, 17- бак для жидкости, 18 — трубопровод подачи жидкости к запасным цилиндрам, 19 — реле-давления, 20 — предохранительный клапан для жидкости низкого давления, 21 — шестеренный гидронасос, 22 — электродвигатель насоса низкого давления, 26 — редукционный клапан, 27 — трубопровод слива жидкости, 28 — трубопровод подачи жидкости к рабочему цилиндру, 29 — слива жидкости и трубопровод подачи от подъемного стола, 31, 32 — опускания стола и клапаны подъёма, 33 — клапан слива, 34 — клапан наполнения, 35 — конденсационный горшок, 36 — рабочий цилиндр, 37 — вспомогательные цилиндры

Для выгрузки стола и подъёма загрузки с пульта управления включается электродвигатель шестеренного насоса. Насос подает жидкость по трубопроводу через клапан золотника в цилиндр подъема стола. Для опускания стола в нижнее положение клапан золотника пульта управления прессом переключается и жидкость через клапан поступает в сливную магистраль.

Для предохранения совокупности подъема стола от перегрузки помогает предохранительный клапан.

Пар в плиты пресса поступает через редукционный клапан, разрешающий регулировать давление пара в паропроводе. Слив конденсата происходит через конденсационный горшок. Вода для охлаждения плит пресса при необходимости подается через вентиль при закрытом паровом вентиле.

Для контроля за давлением жидкости в гидросистеме помогает манометры и электроконтактный манометр.

Осуществляет контроль температуру плит пресса дистанционный термометр.

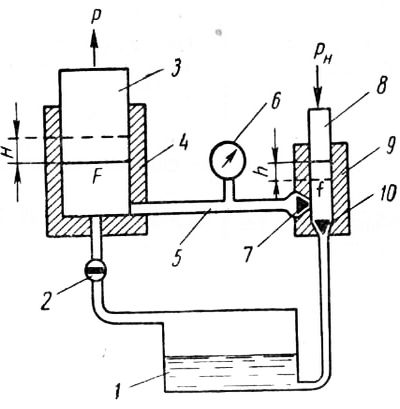

При насосно-аккумуляторном приводе прессов в гидравлическую совокупность включают аккумуляторная батареи, служащие для накопления (аккумулирования) нужного количества жидкости при определенном давлении. Давление жидкости в аккумуляторе формирует условия для поддерживания давления плит и быстрого смыкания пресса постоянным.

Рабочая жидкость из бака поступает в насос низкого давления и насос большого давления. От насосов жидкость по трубопроводам подается в аккумулятор большого и низкого давления. По окончании заполнения аккумуляторная батарей насосы машинально отключаются при помощи распределительных клапанов. Подают жидкость в основной цилиндр пресса через распределительную коробку (дистрибутор). Сперва включают аккумулятор и магистраль низкого давления, что нужен для смыкания плит пресса.

После этого включают аккумулятор и магистраль большого давления и делают прессование (выдержку) фанеры. Слив жидкости происходит при включении на дистрибуторе сливной магистрали.

От одной насосно-аккумуляторной станции смогут трудиться пара прессов.

Не считая обрисованных приводов прессов, смогут быть приводы, отличающиеся комбинацией насосов, вспомогательных цилиндров и аккумуляторная батарей.

На данный момент изготовляются прессы для постоянного склеивания фанеры по одному странице. Пресс складывается из двух секций. Первая секция является системойроликов верхнего и нижнего последовательности; вторая секция— две гусеницы, расположенные одна над второй и натянутые на две пары звездочек.

Тяговые цепи гусениц складываются из металлических траков. Направляющие нижней гусеницы неподвижны, а верхние находятся под давлением гидравлических цилиндров, которое передается пакету.

Рис. 9. Насосно-аккумуляторный привод пресса:

1 — бак для жидкости, 2 — насос низкого давления, 3 — насос большого давления, 4 — аккумулятор большого давления, 5 — аккумулятор низкого давления, 6 — распределительный клапан, 7 — распределительная коробка (дистрибутор), 8 — пресс

Сообщение первой и второй секции агрегата осуществляется при помощи двух нескончаемых металлических лент. Нагревается пакет в следствии теплопередачи от металлических лент, к каким подводится щетками электрический ток. На прессе возможно склеивать фанеру толщиной от 1,5 до 8 мм при ширине 800 мм.

Скорость перемещения металлических лент от 6 до 13 м/мин.

При производстве болыиеформатной фанеры употребляются клеильные гидравлические прессы с 16 рабочими промежутками между размером и плитами обогреваемых плит 1675X2300 и 1350Х 1900 мм.

При склеивании болыиеформатной фанеры нужно применять железные либо фанерные прокладки, в противном случае при загрузке пакет прогибается, что ведет к разрыву наружных слоев шпона. Но использование железных прокладок ведет к повышению веса пакета и удорожает производство, поскольку требуется как минимум несколько наборов прокладок. Помимо этого, нужна особая установка для охлаждения прокладок.

При склеивании фанеры с прокладками за счет повышения количества работ возрастает состав бригады, обслуживающей пресс.

Для увеличения производительности клеильные прессы должны быть оборудованы загрузочными и разгрузочными механизмами.

Гидравлические прессы для холодного склеивания. В прессах для сухого холодного склеивания фанеры если сравнивать с прессами для тёплого склеивания отсутствуют обогревательные устройства и междуэтажные плиты. Эти прессы различают по конструкции архитрава и основания, каковые смогут быть литые и клепаные из балок, по устройству гидравлического привода и подвижного стола.

Прессы для холодного склеивания смогут трудиться от гидравлической установки с подводом жидкости через дистрибутор. В некоторых конструкциях прессов насосы находятся на прессе.

Склеивают фанеру в холодных прессах пакетами, складывающимися из отдельных пачек. Высота пакета зависит от величины раскрывания пресса. Пачка из нескольких страниц фанеры содержится в прокладки. Целый пакет собирают на древесном щите и таким же щитом накрывают сверху. Собранный пакет подают на вагонетке, снабженной роликами, в пресс.

Под нижний щит и на верхний щит укладывают на однообразном расстоянии двутавровые балки. В цилиндры пресса впускают жидкость под давлением, и плунжеры совместно со столом поднимают и прижимают пакет к верхнему архитраву. При достижении требуемого удельного давления на финиши верхних и нижних балок накладывают зажимы-стяжки, складывающиеся из двух стержней, соединенных карабином. Финиш одного стержня имеет правую нарезку, а финиш другого стержня — левую.

Карабин у каждого зажима завинчивают.

Процесс склеивания происходит следующим образом: сперва для упрессовки пакета подают жидкость под давлением 50 атм, а после этого для прессования — под давлением 300 ата (по манометру).

Рис. 10. Пресс для холодного склеивания фанеры:

1 — вагонетка, 2— двутавровые балки, 3 — карабин, 4 — верхний архитрав, 5 — склеиваемый пакет, 6 — манометр, 7 — стол пресса

Пакет остается некое время под давлением, по окончании чего снова подтягивают карабины, снимают давление, выкатывают вагонетку с пакетом и отвозят на место выдержки, где он остается до тех пор, пока не затвердеет клей. Время выдержки зависит от используемого клея. После этого пакет снова укладывают в пресс, создают давление, развинчивают карабины и снимают зажимы-стяжки. Вагонетку с пакетом выкатывают из пресса и склеенные страницы фанеры направляют на подсушку.

При применении смолы М-70 пакеты не подсушивают.

Изюминкой прессов для холодного склеивания фанеры помогает то, что их используют лишь для создания и обжима пакетов между страницами шпона нужного контакта.

Сейчас в производстве фанеры начала применяться предварительная подпрессовка пакетов в холодных прессах.

Наряду с этим значительно уменьшается возможность преждевременного отвердения клея, уменьшается время загрузки пакетов в время отвердения и горячий пресс, и улучшается уровень качества фанеры.

отличных показателей при подпрессовке приобретают при применении для склеивания феноло-формальдегидных клеев. В случае если применяют карбамидные клеи, то направляться их использовать во вспененном состоянии.

Давление в прессе должно снабжать контакт между склеиваемыми страницами шпона в пакете. Оно должно быть равным либо пара меньшим, чем при прессовании в тёплом прессе.

Подпрессовка содействует более равномерному распределению клеевого раствора.

Удаление воздуха из промежутков между страницами шпона в следствии подпрессовки разрешает расширить длительность хранения пакетов перед склеиванием в тёплом прессе.

Подпрессовка снижает количество недостатков, получающихся в фанере, если сравнивать с способом яркой загрузки в пресс, собранных у клеенамазывающих вальцов пакетов шпона.

краевые трещины и Обзолы, появляющиеся при загрузке пакетов в промежутки тёплого пресса, в подпрес-сованном пакете не появляются, потому, что страницы шпона хорошо прижаты друг к другу. Количество таких недостатков склеивания, как не сильный кромка, прохождение и слабый угол клея в предварительно подпрессованных пакетах шпона, значительно уменьшается. коробление и Гофр не образуются в следствии выравнивания при подпрессовке влажности отдельных страниц шпона.

Подпрессовка позволяет предварительно обрезать кромки подпрессованных пачек, что формирует предпосылки механизации процесса окончательной обработки фанеры.

Контрольная и измерительная аппаратура гидравлических прессов. Для соблюдения установленного режима процесса склеивания фанеры прессы должны иметь соответствующие контрольно-измерительные устройства: манометры (простые, самопишущие, электроконтактные), ртутные термометры, самопишущие дистанционные пирометры, реле времени либо часы с знаком.

Для определения давления в гидросистеме пресса применяют простые либо самопишущие манометры. Самопишущий манометр фиксирует изменение давления на протяжении прессования, время работы пресса, продолжительность и количество перерывов в работе. На финише стрелки манометра находится перо с чернилами, которое причиняет линии на бумаге, укрепленной на цилиндрическом либо на плоском барабане.

Барабан приводится в перемещение от часового механизма.

Для регулирования и контроля давления жидкости в гидравлической совокупности пресса применяют кроме этого электроконтактные манометры.

Электроконтактный манометр имеет три стрелки: две неподвижные и одну передвигающуюся в зависимости от давления жидкости в совокупности. Стрелка устанавливается на нижнем допустимом пределе давления, а стрелка на верхнем пределе. При достижении стрелкой верхнего предела, т. е. стрелки, создается электрический контакт и отключаются гидравлические насосы. При падении давления, т. е. в то время, когда стрелка достигнет стрелки, включаются насосы и подают жидкость в совокупность , пока стрелка не замкнется со стрелкой,

Насосы для гидравлического привода прессов. В качестве гидропривода в прессах применяют масляные насосы самых разнообразных конструкций, отличающиеся друг от друга принципом действия, величиной и производительностью давления жидкости. По принципу действия насосы по большей части разделяются на поршневые, плунжерные, шестеренные, винтовые и лопастные.

В личном гидроприводе прессов громаднейшее распространение взяли поршневые, ротационные (шестеренные, винтовые, лопастные) и ротационно-плунжерные насосы. Насосы приводятся в перемещение от электродвигателя.

Поршневые насосы используют в гидравлических прессах для больших давлений (до 300 кГ/см2). Громаднейшее распространение взяли три типа поршневых насосов (Н-400, Н-401 и Н-403), рассчитанные на производительность 5, 18 и 36 л/мин чистого минерального масла.

Чугунный корпус, и крышки составляют картер насоса, в котором размещен эксцентриковый механизм привода. Картер в один момент помогает и камерой всасывания.

Эксцентриковый механизм складывается из эксцентрикового вала и трех эксцентриков. Эксцентрики смещены относительно друг друга на угол в 120°. На каждом эксцентрике на подшипниках посажены кольца, передающие перемещение клапанам.

В вертикальных отверстиях корпуса — цилиндрах размещены три набора поршней. Любой набор складывается из полого поршня, пружины и клапана. Клапан в поршне перемещается вверх и вниз.

Началу всасывания соответствует самый удаленное положение поршня от оси вала при сжатой пружине, прижимающей клапан к кольцу. Между седлом и клапаном в поршне образуется кольцевой зазор размером 2 – 2,5 лш. Через зазор масло, находящееся под напором в картере, заполняет камеру поршня.

При предстоящем повороте эксцентрика пружина перемещает клапан вместе с поршнем. Наряду с этим камеры цилиндра заполняются жидкостью.

При возвращении эксцентрика в начальное положение клапан, преодолевая упругую силу пружины, прижимается к коническому седлу поршня, закрывая доступ жидкости в поршневую камеру. С этого момента начинается процесс нагнетания: жидкость из камеры цилиндра через отвод и обратный клапан вытесняется в гидросистему пресса.

Рис. 11. Схемы насосов:

а — поршневого, б — шестеренчатого, в — винтового, г — лопастного; 1 — эксцентриковый вал, 2, 5 — крышки, 3— корпус, 4— кольца, 6 — клапан, 7 —пружина, 8 — поршень, 9, 10— зубчатые шестерни, II — сцепляющиеся винты, 12 — ротор, 13 — лопасти

Ротационные насосы (шестеренные, лопастные и винтовые) используют в гидравлических прессах для питания жидкостью вспомогательных механизмов и гидросистемы привода. Громаднейшее давление жидкости создают шестеренные и лопастные насосы — до 65 кГ/см2. Ротационные насосы несложны по конструкции, недороги и надежны в эксплуатации.

Устройство шестеренного насоса Продемонстрировано На рис. 11, б. В цилиндрических расточках корпуса насоса вращаются зубчатые шестерни. Одна из них приводится в перемещение от электродвигателя, вторая вращается благодаря зубчатого зацепления.

Направление вращения шестеренок и движения жидкости продемонстрировано стрелками.

Впадины шестеренок, стена корпуса и крышка образуют камеры, которыми жидкость из всасывающей магистрали переносится в нагнетательную.

Винтовые насосы возможно разглядывать как шестеренные, в которых шестеренки заменены сцепляющимися винтами с обратными резьбами. Масло засасывается из полости А, заполняя количества, образуемые м?ожидаю винтовыми выточками. При вращении винтов масло перемещается на протяжении оси насоса и нагнетается в полость Б.

Винтовые насосы имеют производительность 380— 1000 л/мин ,при предельном давлении жидкости 25 кГ/см2.

На рис. 11, г продемонстрирована схема лопастного насоса. В корпусе насоса вращается ротор.

В пазах ротора размещены лопасти. Корпус насоса я ротор смещены относительно друг друга. При вращении ротора лопасти прижимаются к внутренней поверхности корпуса.

В камеру, грамотного поверхностями ротора, лопасти и корпуса, жидкость засасывается, а после этого по достижении лопастями горизонтального положения нагнетается в гидросистему.

Лопастные насосы в большинстве случаев вычислены на давление не выше 65 кГ/см2 и имеют производительность до 200 л/мин.

Для подачи рабочей жидкости в насосно-аккумуля-торных приводах прессов в большинстве случаев применяют горизонтальные плунжерные насосы.

Аппаратура управления прессом. Работой гидравлических прессов руководят посредством клапанов: предохранительных, обратных, наполнительно-сливных и сброса давления.

На рис. 12, а продемонстрирована типовая конструкция предохранительного клапана, предназначенного для предохранения гидросистемы пресса от перегрузки.

Предохранительный клапан настраивают на определенное давление, к примеру 200 кГ/сл2, сжимая пружину гайкой. При повышении давления жидкости в совокупности, соединенной с камерой А, «а величину, превышающую ту, на которую настроен клапан, шарик клапана поднимается с седла корпуса, пропуская жидкость на слив, предохраняя совокупность от перегрузки. Шарик делает роль клапана.

Рис. 12. Конструкция клапанов:

а — предохранительного, б — обратного, в — наполнения и сброса давления; 1 — шарик, 2 — пружина, 3 — гайка, 4 — корпус клапана, 5 — клапан, 6 — седло; Л, Б, В — полости клапана

Конструкция обратного клапана продемонстрирована па рис. 12, б. При наполнении, к примеру, рабочих цилиндров жидкость поступает от насоса из камеры А в камеру Б при открытом клапане. При достижении давления жидкости в камере Б, превышающего давление, создаваемое в камере А насосом, клапан под действием пружины прижимается к седлу, отсоединяя камеру Б от камеры А.

слива клапана и Конструкция наполнения продемонстрирована на рис. 12, в. Клапан наполнения рекомендован для пропускания самотеком жидкости из бака в полость рабочего цилиндра при смыкании плит, перекрытия магистрали на период прессования и для слива масла при размыкании плит. Положению клапана на рис.

12, в соответствует заполнение полости рабочего цилиндра жидкостью самотеком.

Поступает масло через два подсоединения камеры Б и через отвод А в рабочие цилиндры. По окончании смыкания плит жидкость из магистрали большого давления подают через отверстие в камеру В; клапан прижимается к седлу, отсоединяя полость большого давления от магистрали свободного заполнения. Упрочнение, открывающее и закрывающее клапан, регулируют винтом за счет натяжения пружины.

Конструкция клапана сброса давления с электрическим управлением продемонстрирована на рис. 13, а. Таковой клапан рекомендован для одновременного применения в гидросистемах прессов как клапана сброса давления, так и обратного клапана.

При увеличении давления в полости А жидкость через боковое отверстие диаметром 1,2 мм в клапане заполняет полость В. В случае если наряду с этим электромагнит в цепь электрического тока не включен, то игла находится в нижнем положении и центральное отверстие в клапане диаметром 1,4 мм будет перекрыто.

В полости В давление будет увеличиваться. Под действием давления жидкости в полости В и упрочнения пружины клапан будет прижат к седлу и сброс жидкости из полости А в сливную магистраль Б не случится. С включением электромагнита игла совместно со втулкой втягивается в электромагнит, открывая центральное отверстие в клапане, соединенное со сливом.

Жидкость н.ч полости В сбрасывается на слив, и давление в ней надает.

Рис. 13. Конструкция клапанов:

а — с электрическим управлением, б — реверсивный; 1 — клапан, 2 — пружина клапана, 3 — игла, 4 — втулка, 5 — электромагнит, б — винт воздухо-спуска, 7 — шарик, 8 — пружина предохранительного клапана; Л, В, В, Г, Д — полости клапана

Понижение давления в полости В вероятно благодаря разности сечения бокового и центрального отверстий в клапане; сброс жидкости из полости В при поднятой игле случится стремительнее, чем ее наполнение из полости А. Под действием давления жидкости в полости А клапан, преодолевая упругую силу пружины, раскрывается, и жидкость из полости А сбрасывается на слив в полость Б. В случае если жидкость подавать в клапан со стороны сливной магистрали Б, то он будет трудиться в гидросистеме пресса как обратный клапан.

Воздухоспуск 6 рекомендован для спуска воздуха из полости Г. На рис. 13, б продемонстрирована схема реверсивного клапана. Он делает в один момент две функции в управлении гидросистемой большого давления: клапана сброса давления и предохранительного.

Работа клапана для сброса давления подобна работе клапана, продемонстрированного на рис. 13, а.

При работе клапана как предохранительного избыточное давление в полости В, действующее на шарик, отжимает пружину. Наряду с этим жидкость из полости В через канал и шариковый клапан Д сбрасывается в сливную магистраль Б, что приводит к открытию клапана и сброс нужного количества жидкости, создающего избыточное давление в полости А.

Для регулирования работы гидравлического пресса при насосно-аккумуляторном приводе может служить рычажный дистрибутор либо распределительная коробка. Дистрибутор регулирует поступление жидкости в цилиндры пресса при различных давлениях и ее слив.

К дистрибутору подведены четыре трубопровода: один для подачи жидкости большого давления от аккумулятора либо насоса, второй для подачи жидкости низкого давления к рабочему цилиндру, третий для подачи жидкости к запасным цилиндрам и четвертый— к баку на слив.

Порядок работы дистрибутора следующий. Для впуска жидкости низкого давления к цилиндрам пресса рычаг устанавливают в положение. Для подачи жидкости большого давления к рабочему цилиндру рычаг переключают в положение, клапан раскрывается и пропускает жидкость в цилиндр пресса. Клапан помогает для установки пресса в положение «стоп», т. е. в момент выдержки фанеры в прессе.

Клапан помогает для соединения рабочего цилиндра со сливным трубопроводом.

Рис. 14. Рычажный дистрибутор:

а — схема подвода трубопроводов, б — схема устройства; 1 — клапан для впуска в цилиндр пресса жидкости большого давления, 2 — клапан для впуска жидкости низкого давления, 3 — клапан для установки положения «стоп», 4— клапан слива жидкости из цилиндра пресса