Оборудование для склеивания

Главное оборудование для склеивания включает механизмы Для изготовление клея (клеевые смесители), механизмы для нанесения клея на поверхность подробностей, запрессовочные установки и нагревательные устройства для ускоренного отверждения клея в соединениях.

Клеесмесители. Клеи приготовляют в механических смесителях с бачками разной формы, емкостью 7…2000 л. Для нейтральных клеев бачки делают из тёмной либо оцинкованной стали, латуни, для кислых и щелочных — лишь из нержавеющей стали. Изнутри бачки футеруют полиэтиленом, фторопластом, покрывают эмалью.

В большинстве клеесмесителей бачки имеют водяную рубаху для регулирования температуры клеевой смеси.

Рис. 1. Конструкция клеесмесителя вместимостью 150- 165 л с горизонтальным размещением вала: 1 — ограждение; 2 —ремень; 3, 7 —патрубки; 4 — крышка; 5 — корпус бака; 6 — корпус водяной рубахи; 8 — рама; 9 — электродвигатель

Главным рабочим органом клеесмесителей есть вал с лопастями, вращаемый электромотором через редуктор. Конструктивно лопасти делают в виде плоских пластин, приваренных к валу с однообразным либо разным наклоном плоскостей относительно оси вала, в виде пропеллерных пластин, направленных в противоположные стороны либо винтообразно приваренных к валу. Перемещение лопастей возможно планетарным либо встречным, создающим вихревое перемещение клеевой смеси.

Лопасти изготовляют из высокопрочной легированной стали. Скорость вращения лопастей 40…60 мин-1, но для некоторых клеев может быть около 25… 75 мин-1. Скорость вращения лопастей ограничивают для предотвращения вспенивания клея, но в случае если требуется взять вспененный клей, к примеру карбамидный, скорость вращения повышают.

Существуют клеесмесители стационарные и мобильные (переносные). Стационарные клеесмесители устанавливают на больших механизированных фирмах (домостроительных комбинатах, фанерных фабриках) при большом расходе клеев. Конструкции стационарных смесителеи разны в зависимости от вида связующего, содержания наполнителей, количества производства.

Двух- и многокомпонентные клеи приготовляют в стационарных либо мобильных смесителях вместительностью 300.. .500 л, устанавливаемых на полу цеха. Смеситель имеет вал с лопастями, перемешивающими смолу с введенными в нее компонентами. Лопастный вал снабжен устройством планетарного типа. Частота вращения вала при выпуске двухкомпонентных клеев 45.. .55 мин-1.

Смеситель оборудован рубахой, в которую направляют воду из под крана.

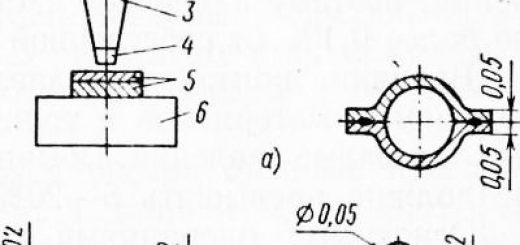

Для изготовление фенольных и карбамидных клеев с наполнителями применяют кроме этого смесители горизонтального типа (рис. 3.21). Компоненты загружают сверху через окно в крышке 4, которая герметически закрывается. Вал вращается от электромотора через ременную передачу с частотой 300 мин-1. В холодное время в рубаху 6 впускают тёплую воду для разогрева смол, понижения их облегчения и вязкости перемешивания с наполнителями.

Готовый клей выгружают через донный патрубок.

Для экономии ненаполненных клеев, т. е. понижения расхода полимера при нанесении клея на поверхность, реализовывают вспенивание. Оно достигается применением многолопастного смесителя, вращающегося с частотой 250…300 мин-1. Для устойчивости пены (не меньше 8 ч) в клей вводят поверхностно-активные вещества. Серийно производимый смеситель КМ-40 вместимостью 35 л имеет вал с лопастями, поворачивающийся с частотой 40 мин-1.

Масса смесителя 220 кг.

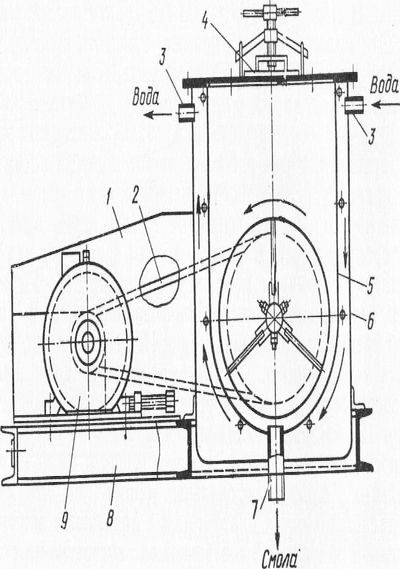

Для изготовление каучуковых клеев используют стационарные клеесмесители (рис. 33) с горизонтально расположенными лопастями 8 цилиндрической формы с двумя либо тремя крыльями. Лопасти, вращаясь с частотой 25.. .40 мин-1, перемешивают более вязкую часть состава, т. е. каучук.

Растворитель (бензин), находящийся сперва в верхней части бачка, взбалтывается дополнительной лопастью 6 пропеллерного типа, установленной на вертикальном валу, вращающемся с частотой 100. ..140 мин-1. Эта лопасть перемещается вертикально, занимая разное положение по высоте в зависимости от однородности клеевой смеси. Выгружают готовый клей через нижний клапан.

Вместимость смесителей до 2000 л. Дабы было комфортно выгружать клей, стационарные клеесмесители устанавливают на высоте 130. ..180 см от пола.

Рис. 2. Аппарат для вспенивания клеев: 1 — бак; 2 — крышка; 3 — манометр; 4 — редуктор; 5 — вал; 6 — лопасти; 7 — выпускной патрубок с краном; 8 — водяная рубаха

Мобильные (переносные) клеесмесители используют при сборочных либо ремонтных работах. Основной их частью есть трубчатая рама с откидной консолью, на которой смонтированы лопастный вал, редуктор и электромотор . Бачок ставят на площадку либо тележку и закрепляют на ней так, дабы при установке консоли в рабочее положение вал с лопастями принял вертикальное положение, а ось вала проходила близко к оси симметрии бачка.

Клеесмеситель с кольцеобразными лопастями имеет полусферическое днище, в количестве которого на втулках горизонтального стержня вращается железное кольцо. На стержне жестко закреплено полукольцо 1, отстоящее на маленьком расстоянии от дна клеесме-сителя. При вращении кольцо проходит в зазоре между полукольцом и днищем, создавая за один оборот два двойных среза клеевой массы.

В производстве обширно распространены легкие переносные клеесмесители, каковые посредством винтовых зажимов возможно скоро крепить к емкости, где приготавливается клей. В качестве съемных смесителей применяют кроме этого кое-какие электрические и пневматические ручные автомобили — сверлильные, гайковерты, шуруповерты. К ним крепят крышки, диаметр которых больше диаметра емкости.

Через крышку пропускается вал с разнонаправленными лопастями. Верхние лопасти перемещают массу клея ко дну емкости, а нижние — к поверхности. Переносные смесители возможно подвешивать на роликовой каретке с блоком и перемещать по монорельсу, обслуживая пара емкостей, поднимать и опускать посредством противовеса через блок, выполнять кольцеобразные перемещения, имитируя планетарное перемешивание.

Рис. 3. Стационарный клеесмеситель для изготовление каучуковых клеев: 1 —станина; 2 —бачок; 3 — бензопровод; 4 — загрузочное отверстие; 5 — вертикальный вал; 6 — пропеллерная лопасть; 7=- привод горизонтального вала; 8 — горизонтальная лопасть; 9— нижний клапан; 10 — загрузочный люх

Подача компонентов клея в приготовительное отделение, их перемешивание, дозирование, загрузка в баки смесителей при громадном расходе клея производится механизированным методом. К примеру, установка для дозирования компонентов клея складывается из двух баков — для отвердителя и смолы, каковые снабжены электрическими лопастными мешалками. Под баками расположены весы с емкостью для отвешивания нужного количества клея.

отвердитель и Смолу подают в баки по трубопроводам (на схеме не продемонстрированы).

Рис. 4. Передвижной клеесмеситель

Оборудование для нанесения клея на поверхность подробностей.

В производстве клееных конструкций применяют клеенаносящие вальцовые станки, распылители, шприцы, щеточные устройства, клееналивные установки, экструзионные и промазные устройства. Независимо от конструкции и способа оборудование должно вероятно правильнее дозировать расход клея, равномерно и скоро наносить его на поверхность, легко очищаться от остатков клея.

Клеенаносящие вальцовые станки помогают для нанесения клея на листовые обшивки панелей, дверных полотен, столярных плит, и на плитные заготовки и широкие доски. Различают станки для одно- и двустороннего нанесения клея. Не обращая внимания на разнообразие вальцовых станков, принцип их работы во многом однообразен.

Значительно чаще в индустрии применяют четырехвальцовые станки, имеющие две пары вращающихся навстречу друг другу вальцов. При одностороннем нанесении клея одну несколько вальцов отключают. В каждой паре один валец рабочий (наносящий), а второй — дозировочный.

Толщину наносимого клеевого слоя регулируют трансформацией зазора между дозировочным и рабочим вальцами.

Вальцовые станки разрешают наносить клей на подробности шириной 900.. .2800 мм, толщиной 15. ..30 мм при скорости подачи 15… 30 м/мин. Используются кроме этого станки с маленькими вальцами: 200 и 400 мм. В связи с затруднениями при очистке вальцов от клея перспективна конструкция станка, у которого дозировочные вальцы удалены по горизонтали от наносящих на 90 мм.

Это позволяет чистить станок в ходе работы и использовать клей повышенной вязкости.

Несложный вальцовый односторонний клеенаноситель для досок складывается из бачка для клея и железного либо резинового валика, вравдающегося на горизонтальной оси и частично загружённого в клей. Наносят клей, прокатывая подробность по валику с прижимом, создаваемым вторым верхним валиком, соединенным с пружинами. Подобно наносят клей на сотовые прокладки.

В станке двустороннего нанесения клей из расходного бачка поступает в регулятор расхода, складывающийся из наружной и внутренней труб с прорезями, через каковые клей подается на верхний наносящий валок. Количество клея регулируется поворотом внутренней трубы, изменяющим ширину просвета между прорезями. Валок, поворачивающийся в ванне, причиняет клей на нижнюю поверхность заготовки.

Рис. 5. Схема клеесмесителя с кольцеобразными лопастями

Распылительные устройства. Они помогают для нанесения клея на поверхности самой разной конфигурации. При нанесении круглым факелом покрывают маленькие, сложные по форме поверхности; при нанесении широким плоским факелом — громадные ровные поверхности. Круглый факел приобретают посредством так называемой универсальной головки, плоский факел — посредством ще-

Рис. 6. Схема установки для дозирования компонентов клея

Рис. 7. Схемы односторонних вальцовых клеенаносителей: а — для досок; б — для сотового заполнителя; 1—валик для нанесения клея; г —прижимная пружина; 3 — прижимный валик; 4 — клей; 5 —скребок; 6 — сотовый заполнитель; 7 —ручка; 8 — бачок

Рис. 8. Схема двустороннего вальцового клеенаносителя

Рис. 9. Пистолет-распылитель: 1 —корпус; 2 —регулятор; 3— штуцер для воздушного шланга; 4 — ручка; 5 — спусковой крючок; 6 — штуцер для клеевого шланга; 7 — клеепровод; 8 — сопло; 9 — головка; 10 — штуцер сопла; 11 — игла; 12 — заглушка

левой головки. Существуют распылители с двумя головками, разрешающими легко изменять форму струи.

Для нанесения низковязких клеев — латексных, каучуковых, поливинилаце-татных, перхлорвиниловых, полиэфирных на довольно малые поверхности используют пистолет-распылитель (рис. 9). Через ручку пистолета проходит трубка, соединенная через штуцер с воздушным шлангом, по которому воздушное пространство подается от компрессора. Клеевой

шланг присоединяют к второму штуцеру, а клей подают из бачка под давлением 0,3… 0,4 МПа. Распылитель снабжен двумя сменными головками со круглым выходными и щелевым отверстиями.

Для нанесения клеев на поверхности любой конфигурации используют пистолет безвоздушного распыления (рис. 3.30). Корпус пистолета посредством штуцера присоединяется к шлангу, по которому под давлением подается клей.

Через всасывающий шариковый клапан клей заполняет каналы и накопительную полость. Для распыления порции клея в полость через верхний канал подают сжатый воздушное пространство, под действием которого закрывается всасывающий клапан и клей через сопло и нагнетательный клапан выбрасывается из пистолета. Совокупность из двух пистолетов, смонтированных под углом 45 к обрабатываемой подробности, может наносить клей сходу на три стороны древесных брусков сечением 40X40 мм.

Пистолеты включаются в один момент либо с промежутком, распыляя клей по направлению хода конвейера. Производительность таковой автоматической установки в 2 раза больше если сравнивать с ручным применением пистолетов-распылителей.

Рис. 10. Пистолет для нанесения клея безвоздушным распылением: 1 — корпус пистолета; 2 — насадка; 3— сопло; 4 — всасывающий клапан; 5, 7, 11 — каналы; 6 — накопительная полость; 8 — шариковый клапан; 9 — штуцер; 10 — шланг; 12 — полость; 13 — верхний канал; 14 — плунжер

Рис. 11. Распылительная установка для клеев средней вязкости

Для нанесения клеев повышенной вязкости распылители снабжают особыми нагревателями, благодаря которым удается снизить вязкость клея и улучшить условия распыления. Клеи средней вязкости, которые содержат маленькое количество наполнителей, наносят распылителем-удочкой с особенным устройством форсунки.

Во внутреннем канале воздушного сопла форсунки, имеющем форму расширяющегося отверстия, воздушное пространство, подаваемый воздушным шлангом от компрессора под давлением не ниже 0,4 МПа, получает громадную скорость. По трубе, соединенной клеевыми шлангами с бачками, клей поступает во внутренний канал воздушного сопла, где распыляется струей. Чтобы не было воздушных пробок бачки для клея имеют форму воронок.

Щеточные устройства. Для нанесения клея их используют при склеивания разных фасонных профилей, к примеру пазов и гребней досок, шиповых соединений. Для тёплых клеев щетки делают из конского волоса, а для холодных — из растительного либо капронового волокна. Довольно часто щеточные устройства комбинируют с клеенаносящими вальцами, что разрешает на одном станке покрывать клеем ровные и фасонные подробности.

При необходимости покрыть клеем поверхности зубчатых шипов малых размеров применяют станок, в котором подробность с нарезанными шипами продвигается мимо вращающейся фасонной щетки, смачиваемой клеем от питающего валика, установленного вертикально. Под щеткой находится поддон, куда стекают излишки клея. Дозировку клея возможно поменять в широких пределах.

Занавесные клееналивные установки. Их применяют для нанесения клеев высокой вязкости. Установки (рис.

12) складываются из вибрирующего бункера, через щель которого клей в виде целой пленки непрерывно выливается (под действием собственной массы либо при дополнительном давлении от компрессора) на поверхность листовой подробности, движущейся по транспортеру с определенной скоростью, и разравнивается виброножом. Толщину клеевого слоя регулируют, изменяя ширину щели бункера, зазор движения и скорость транспортёра между изделиями и виброножом.

Излишки клея поступают в приемную ванну, откуда насосом опять перекачиваются в бункер. Такие установки применяют для нанесения каучуковых и эпоксидных клеев.

Рис. 12. Схема занавесной клееналивной установки

Используемые на фабриках древесных конструкций клееналив-ные станки складываются из платформы, на которой смонтированы насос с электроприводом для перекачивания клея из бачка в клеена-ливную трубу по эластичному шлангу. Клееналивная труба имеет два последовательности перфорированных отверстий, через каковые вытекает клей на поверхность заготовки. Давление на клей регулируется отводной трубой с запорным краном.

Станок возможно перемещать по цеху на тележке.

Экструзионные устройства. Их используют для нанесения клея способом экструзии (выдавливания). Устройства складываются из цилиндров с поршнями, действующими от гидравлического, пневматического либо механического привода и разных по форме насадок.

Несложным устройством, в котором клеевая композиция перемешивается в один момент с выдавливанием, помогают мягкие тюбики из фольги, полиэтилена либо поливинилхлорида, имеющие отсеки, в которых находятся оли-гомер (смола) и отвердитель. При выдавливании эти компоненты, проходя через неспециализированный канал, перемешиваются между собой.

К экструзионным устройствам относятся пневмошприцы со сменными головками разной конфигурации.

Пневмошприц представляет собой заполненный клеем металлической цилиндр, соединенный воздушным шлангом с компрессором. Воздушное пространство поступает через головку с каналом длиной 40 мм и диаметром 1 мм. Клей подается под давлением 0,02.. .0,03 МПа, которое регулируют при помощи вентиля на патрубке воздушного шланга. Расход клея 12. ..15 г/мин.

Пневмошприцы используют для нанесения клея в узкие полости, к примеру при изготовлении клеесварных конструкций.

Промазные устройства. Несложная установка для нанесения клея способом промазывания имеет бункер со щелью шириной 10… 15 мм, под которой протягивают покрываемую клеем листовую подробность. Толщину слоя клея регулируют, изменяя упрочнение прижима страницы к бункеру.

Щель бункера возможно направлена как поперек, так и на протяжении перемещения страницы. Установив пара бункеров, клей, наносят узкими полосами, что нужно, к примеру, для крепления ребер жесткости, сотового заполнителя и других несплошных элементов панельных конструкций.

Рис. 13. Схема клееналивного станка

Рис. 14. Винтовые прессы для склеивания балок: а — горизонтальный; б — вертикальный; 1 — рама пресса; 2— склеиваемое изделие; 3 — сглаживающий брус; 4 — стяжка; 5 —винты; 6 — прокладки (цулаги)

Запрессовочные устройства. Плотное смыкание намазанных клеем поверхностей, нужное для доброкачественного склеивания, приобретают при помощи запрессовочных устройств механического, гидравлического либо пневматического действия. Для склеи-vвания больших изделий (балок, арок, рам) применяют винтовые прессы разных конструкций.

Горизонтальный винтовой пресс имеет сварную раму, к которой винтами через прокладки прижимается склеиваемое изделие. Боковые поверхности изделия выравниваются бруском при помощи стяжки.

В прессе вертикального сжатия винты проходят через верхнюю полку рамы. Винты завинчивают механическими гайковертами, отрегулированными на заданный крутящий момент, по величине которого косвенно делают выводы о величине создаваемого давления. Это давление распределяется в изделии 2 на площади склеивания через древесные либо железные прокладки 6.

К механическим запрессовочным устройствам относятся валковые прессы, используемые для склеивания трехслойных панелей быстросхватывающими (контактными) клеями. Упрочнение сжатия (0,75…7,5 кН) создается одной либо несколькими парами валков, время от времени оборудованных совокупностью нагревания. Зазор между валками (50…350 мм) регулируется вручную либо с применением механической передачи.

Панели размером 6000X1500X350 мм возможно запрессовать со скоростью 0,2.. .2 м/мин.

Рис. 16. Схема запрессовочного устройства для склеивания заготовок на зубчатый шип с периодическим приложением давления: 1, 3 — подающие валки, 2, 6 — бруски с шипами; 4 — скользящие контакты; 5 — зубчатое соединение; 7, 8 — принимающие валки; 9 — электродвигатель; 10 — цепная передача; 11 — муфта

Рис. 17, Гидравлический многоцилиндровый пресс для склейки прямолинейных элементов: 1— торцовая стена пресса; 2 — упорная балка; 3 — откидная стойка; 4 — склеиваемый пакет досок; 5 — цулага; 6 — опорная плита; 7 — гидроцилиндр; 8 — основание пресса; 9 — гидропровод; 10 — неподвижная стойка; 11 — сглаживающий брус

В горизонтальных валковых прессах, применяемых для сращивания зубчатым шипом маленьких элементов в долгое (погонажное) изделие, давление создается разностью скорости вращения подающих и выталкивающих валиков. Благодаря более высокой скорости вращения подающих валиков проходящие через них элементы упираются торцом в прошлый элемент, зажатый вторыми

Рис. 18. Гидравлический многоэтажный пресс с плитами, обогреваемыми паром

валиками, вращающимися с меньшей скоростью. Давление сжатия на зубчатые шипы может прикладываться иногда, в то время, когда место соединения находится в промежутке между двумя парами валков (рис. 16).

Периодичность создается включением в работу второй пары валков в заданный момент при помощи замыкания электрической цепи скользящими контактами, реагирующими на соприкасание с клеевым слоем зубчатого соединения. Валки приводятся в перемещение муфтой от электродвигателя через цепную передачу.

Более идеальными устройствами для запрессовки являются гидравлические многоцилиндровые прессы, в которых давление на склеиваемый пакет передается через поршни цилиндров, смонтированных с определенным шагом. Размещение цилиндров возможно вертикальное и горизонтальное. Последний вариант предусматривает изготовление криволинейных конструкций из досок.

Прессы с вертикальным размещением цилиндров имеют основание, железные стойки, скрепленные снизу и сверху в раму. Стойки с одной стороны смогут откидываться, что разрешает набирать пакет конкретно в прессе. Для равномерной передачи давления от поршней гидроцилиндров на пакет укладывают распределительные прокладки (цулаги).

Для склеивания крупногабаритных щитов и панелей используют однопросветные гидравлические прессы, имеющие две обогреваемые металлические плиты, заключенные в раму пресса и смыкающиеся под действием вертикального гидроцилиндра. Время от времени прессы оснащают дополнительными цилиндрами для бокового давления, нужного для приклеивания обрамления панелей. Такие прессы оборудуют особыми автоматическими столами для предварительной сборки панелей, что разрешает загружать пресс менее чем за 15 с.

самые сложными запрес-совочными устройствами являются многопросветные гидравлические прессы. Их используют на высокомеханизированных фирмах, по большей части для склеивания листовых и плитных изделий (фанеры, пластиков, дверных полотен, мебельных щитов, трехслойных конструкций, дре-весно-стружечных плит и т. п.).

Гидравлический пресс имеет основание с цилиндром, в котором движется поршень, верхнюю опорную плиту, соединенную колоннами с основанием, и промежуточные плиты (этажи), обогреваемые паром, электричеством, тёплой водой либо маслом. Число промежуточных плит возможно различно, значительно чаще 10… 15 шт.

Давление создается посредством насоса, подающего в цилиндр пресса воду либо масло через так называемый аккумулятор давления, ускоряющий заполнение цилиндра рабочей жидкостью. Поршень цилиндра поднимается и смыкает плиты с находящимися на них склеиваемыми изделиями.

Пневматические прессы бывают цилиндрические и шланговые. Цилиндрические прессы, применяемые для склеивания длинномерных изделий, являются системойвертикально расположенных воздушных цилиндров, штоки которых через рычаги соединены с плитой, прижимающей склеиваемый пакет к основанию пресса.

Шланговые прессы в качестве рабочего органа снабжены резинотканевыми рукавами либо мешками, в каковые нагнетается воздушное пространство от компрессора. Шланг находится между прокладкой и жёсткой плитой пресса, укладываемой на пакет. При заполнении воздухом шланг пытается принять цилиндрическую форму и давит на прокладку.

Наряду с этим обеспечивается равномерное по длине пакета и постоянное по времени давление благодаря автоматической работе компрессора.

Рис. 19. Схема шлангового пресса: 1 — боковой фиксатор с электродом для высокочастотного нагревания; 2 —кронштейн; 3 — верхняя опорная плита; 4 — шланг; 5—прокладка; 6 — пакет досок; 7 —откидная стойка с электродом

Автоматическая фиксация заданной степени прессования достигается применением вайм с натяжными муфтами и самозажимающими эксцентриками. Эти ваймы применяют дополнительно к пневматической запрессовке, осуществляемой шланговыми прессами. По окончании запрессовки пакета воздушное пространство из шланга производят, а сам пакет, сжатый автоматическими ваймами, укладывают в цехе либо направляют в камеру воздушно-парового нагревания.

Это существенно повышает производительность шланговых прессов.

Пневматический пресс для склеивания трехслойных панелей складывается из рамы 10 и имеет пара шлангов, расположенных между плитой и верхней траверсой с электронагревателем, подвешенной к траверсе на пружинах, каковые возвращают плиту в исходное положение по окончании удаления воздуха из шлангов. Размер прессующих плит 6000Х

Х2000 мм, зазор между ними 50 …200 мм, диаметр шлангов 150 мм, удельное давление прессования 0,1 МПа. Для установки нужного зазора между плитами верхнюю траверсу поднимают посредством червячных механизмов. При склеивании изделий малой ширины часть пневмошлангов отключают.

В производстве клееных панелей криволинейного очертания используют способ вакуумного прессования, заключающийся в том, что изделие, предварительно собранное на твёрдом основании, накрывают резиновым чехлом, что герметически соединен с краями основания. При откачивании воздуха вакуум-насосом чехол под влиянием давления прижимается к поверхности склеиваемой подробности и формирует на ее поверхности давление 0,05…0,09 МПа.