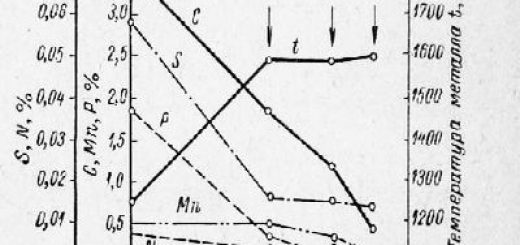

Обработка отверстий в платах

Разработкой изготовления многослойных печатных плат предусматривается сверление отверстий диаметром 0,15 мм и более, нужных для межслойных присоединения и соединений элементов. На данный момент к операциям сверления и зенке-рования отверстий предъявляют достаточно твёрдые требования, относящиеся в основном к качеству расположения и точности отверстий их исполнения. Это обусловлено рвением к надёжности плотности и повышению монтажа межслойных соединений.

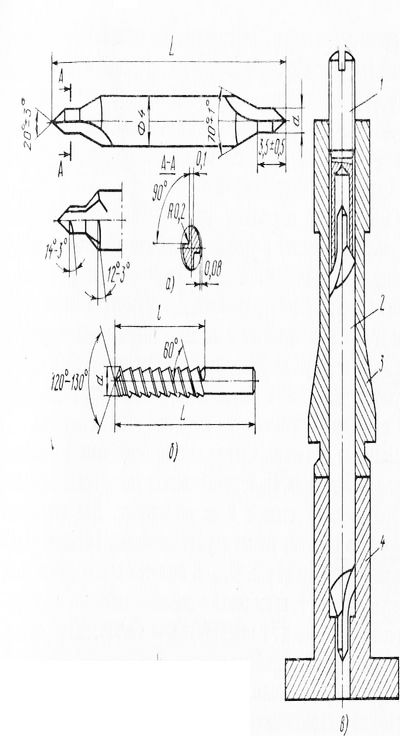

Инструмент для обработки отверстий в платах. При сверлении отверстий в гетинаксовых и текстолитовых платах спиральные сверла из быстрорежущих сталей скоро выходят из строя ввиду выделения и значительной вязкости материалов большого количества тепла. Исходя из этого для сверлений отверстий в платах используют перовые, спиральные, шнековые и комбинированные сверла, изготовленные из жёстких сплавов ВК6М, ВК10др и М.

Сверла изготавливают как цельными, так и составными. Наряду с этим режущую часть делают из жёсткого сплава, а хвостовик — из стали, к примеру, 40Х. Нашли кроме этого использование комбинированные сверла, каковые разрешают создавать в один момент сверление и зенкерование (рис.

1, а). Сверло имеет режущие части с обеих сторон, Затылование режущих кромок создают под углом Крепление сверл в шпинделе станка осуществляется цангами. Скорость резания при сверлении отверстий в платах достигает 40 м/мин.

Рис. 1. Сверла для сверления печатных плат

Взяли кроме этого распространение шнековые сверла, изготовленные из быстрорежущей стали. Диаметр рабочей поверхности шнекового сверла равномерно значительно уменьшается к хвостовику на каждые 100 мм длины на 0,03—0,08 мм. В отличие от простого шнековое сверло снабжает высокий уровень качества поверхности.

Особая заточка режущей части сверла позволяет создавать калибровку отверстий. Производительность сверления увеличивается при повышении крутизны спирали.

При сверлении отверстий в платах, в особенности на станках с программным управлением, нужно знать правильное значение

ЁёЛичинЫ вылета сверла. Для верной установки сверла в цанге используют приспособление. Сверло устанавливают в корпус шаблона.

Наряду с этим нужно, дабы винт упирался в торец сверла, а между шаблоном и торцом цанги не было зазора. Для сверления плат не считая металлических и твердосплавных используются кроме этого корундовые сверла.

Сверление плат на станках. Для сверления плат с маленьким числом отверстий в условиях серийного и массового производства используют многошпиндельные полуавтоматы, и станки с программным управлением. Для обработки плат с маленьким числом отверстий в личном и мелкосерийном производстве взяли станки и распространение с ручным управлением и полуавтоматы, станки со следящей автоматическим поиском и системой координат новых отверстий.

Взяли использование кроме этого многошпиндельные агрегатные сверлильные головки. Ниже даны описания конструкций самый распространенных станков и их особенности. Для сверления отверстий в печатных платах помогает сверлильный станок, схема которого приведена на рис.

2, а. В корпусе станка расположен электродвигатель, приводящий в перемещение шпиндель сверлильной головки, механизм и привод подачи. Сверху, над корпусом, расположен стол, устройство для крепления изделий, проектор с 11-кратным повышением. Спереди корпуса укреплена панель, на которой расположена аппаратура для управления и включения работой станком.

Узел шпинделя выполнен так, что шпиндель всецело разгружен от радиальных упрочнений, появляющихся при натяжении ремня. В станке для механизма главного подач и привода шпинделя применяют электродвигатели постоянного тока с мягкой чёртом, снабжающие плавное изменение частоты вращения шпинделя за счет трансформации напряжения в цепи.

При сверлении платы прижимаются к рабочему столу лапкой, укрепленной в шарнирном рычаге, что посредством тяги связан с одним из кулачков распределительного вала. Место сверления совмещают с перекрестием экрана проектора, по окончании чего ножной педалью создают включение поводковой однооборотной муфты.

На рис. 2, б приведена кинематическая схема станка. Изделие размещают на стол станка. При включении электрической лампы освещается поверхность изделия.

Отраженный свет от него через совокупность зеркал и линз попадает на экран. Наряду с этим на экране появляется изображение участка поверхности изделия, увеличенное в 11 раз. Потом место сверления совмещают с перекрестием экрана.

При нажатии на педаль включается поводковая муфта, благодаря которой вращение от электродвигателя через червячную передачу передается распределительному валу. За один оборот распределительного вала осуществляется закрепление изделия на столе прижимной лапкой через совокупность рычагов, отвод и подвод шпинделя, освобождение изделия. По окончании совершения распределительным валом одного оборота одно-оборотная муфта отключается, и он останавливается в исходном положении.

Величина подачи сверла зависит от скорости вращения распределительного вала. Чем больше скорость, тем больше величина подачи на один оборот сверла.

Рис. 2. Станок для нижнего сверления: а — станок; б — кинематическая схема; в — схема сверления по накладному шаблону

Скорость вращения распределительного вала изменяется при трансформации скорости вращения электродвигателя, которая зависит от подаваемого в обмотки напряжения. Привод шпинделя осуществляется от электродвигателя через ременную передачу. Наряду с этим имеет место повышение скорости вращения шпинделя за счет установки большего шкива на валу электродвигателя.

Функции оператора при работе на станке сводятся к установке изделия, совмещению изображения участка поверхности изделия, где предполагается исполнение отверстий, с перекрестием на экране и включение станка методом нажатия на педаль. Все взаимодействие механизмов и последующие движения инструмента осуществляется машинально.

Сверление отверстий в платах возможно осуществлять по накладному шаблону. Для этого вместо проектора применяют головку с щупом, установленным строго соосно инструмента и оси шпинделя. Шаблон кладут сверху на пакет изделий, уложенных на рамку.

Последнюю вместе с пакетом устанавливают на рабочий стол.

Рис. 3. Оснастка для координатно-сверлильных станков

Для совмещения обрабатываемого отверстия с осью шпинделя и сверла острие щупа поворотом рукоятки вводится в отверстие шаблона, определяя положение рамки с платами относительно сверла. При предстоящем повороте рукоятки датчик, предусмотренный в станке, подает импульс на включение станка.

В условиях мелкосерийного и серийного производства для сверления отверстий в платах нашли использование координатно-сверлильные станки, трудящиеся по шаблону с поиском отверстий следящим устройством. Перед началом сверления для каждой партии плат изготавливают шаблон, воображающий собой копию платы с отверстиями, просверленными строго по координатам токопроводных элементов платы.

Не считая отверстий, соответствующих размещению токопроводных элементов, в шаблоне предусматривают кодовые отверстия, расположенные по одному в начале каждой координатной строчка по направлению перемещения следящего устройства. Наличие кодовых отверстий разрешает сократить количество холостых пробегов следящего устройства и тем самым повысить производительность станка. Установку шаблона делают на шаблонном столике.

Следящее устройство (рис. 3, б) складывается из корпуса, жестко соединенного с кареткой, снабжающей перемещения на протяжении координатных строчков шаблона. Наряду с этим обеспечивается возможность вертикального перемещения щупа.

В верхнем финише щупа предусмотрен толкатель, что, преодолевая сопротивление пружины, взаимодействует с тянущим электромагнитом. Упор щупа включает либо выключает конечный выключатель. Рычаг применяют при ручном управлении процессом сверления.

Перемещение следящего устройства на протяжении строчков осуществляется электродвигателем переменного тока.

k Обрабатываемую плату устанавливают на фиксирующие штыри координатного столика, щуп следящего устройства располагают в крайнем исходном отверстии шаблона, шпиндель опускают до соприкосновения острия сверла с центром контактной площадки токопроводящего слоя печатной платы. При несовпадения острия сверла с центром контактной площадки создают регулировку шаблонного столика.

Методом перемещения следящего устройства справа налево и напротив создают сверление и поиск отверстий в платах. Концевые выключатели устанавливают так, дабы при нахождении щупа в кодовых отверстиях происходило срабатывание их как в левом, так и в правом положениях следящего устройства.

Для сверления и зенкерования отверстий в платах из гетинакса, стеклотекстолита и фольгированных диэлектриков используют координатно-сверлильный станок КП51-02. Обработку создают кроме этого по шаблону. Электросхема разрешает применять станок как в ручном, так и в автоматическом цикле.

Станок имеет два шпинделя. Верхний шпиндель рекомендован для сверления и зенкерования отверстий, а нижний лишь для зенкерования. При сверлении отверстий в двусторонних платах информация об окончании сверления отверстия и разрешение на продолжение работы приобретают в виде сигнала об окончании полного цикла поступательных перемещений шпинделя, а контроль целостности сверла реализовывают визуально.

При сверлении отверстий нужно непрерывно наблюдать за работой станка. Это исключает возможность многостаночного обслуживания.

Для обеспечения контроля цикла целостности и автоматизации сверления сверл верхний и нижний слои фольги включают в электрическую цепь управления, замыкаемую сверлом. Электрическая цепь имеет источник питания. При сверлении платы в следствии электрического контакта сверла с обеими слоями фольги происходит замыкание цепи, а при отводе сверла — ее размыкание.

Электрический сигнал, полученный при замыкании цепи, конкретно либо с нужным преобразованием, подается в цепь управления станком. При отсутствии сигнала из-за поломки сверла либо неправильного сверления происходит отключение станка и подается катастрофический сигнал.

Многошпиндельные сверлильные головки. Характерной изюминкой плат печатных схем есть много отверстий. Для их сверления при применении одношпиндельных станков требуется большое время, поскольку производительность их мала.

Используемые многошпиндельные сверлильные станки кроме этого не всегда обеспечивают требуемую производительность.

Во многих случаях для увеличения производительности сверления отверстий в платах идут по пути подач скоростей и повышения резания. Но это ведет к размягчению и перегреву обрабатываемого материала в зоне резания и как следствие к размазыванию синтетической смолы, входящей в состав материала плат, и к ухудшению последующего гальванопокрытия. Как мы знаем, материал печатных плат армируется стеклянными волокнами.

Это событие затрудняет пробивку отверстий посредством штампов, поскольку волокнистая структура плат ведет к поломке и быстрому износу узких пуансонов. Помимо этого, пробитые отверстия имеют очень неотёсанную поверхность.

Рис. 4. Многошпиндельные сверлильные головки

Для производительного сверления отверстий в печатных платах используют агрегатные станки, снабженные многошпиндельными сверлильными головками. Изюминкой конструкции многошпиндельных головок есть то, что финиши шпинделей изогнуты в виде кривошипа и закреплены во вращающейся плите. Вращением данной плиты по круговой траектории обеспечивается вращение всех закрепленных в ней шпинделей.

Такая компоновка шпинделей допускает весьма близкое их обоюдное размещение. Финиши шпинделей и свёрл имеют скосы. На скошенные финиши надвигаются скользящие муфты, благодаря которым крепят сверла к шпинделю.

Сверление отверстий диаметром до 1,0 мм в печатных платах с применением многошпиндельной головки создают при частотах вращения шпинделей 6000 об/мин. Подача изменяется бесступенчато в пределах 0,0076 — 0,038 мм/об.

Сменные шпиндельные головки. Они бывают двух типов: универсальные и особые. Универсальная головка может настраиваться на разное размещение шпинделей с разным шагом t. Особые шпиндельные головки применяют ДЛя обработки плат в условиях крупносерийного либо массового производства. У таковой головки предусмотрено одно определенное размещение шпинделей.

Производительность агрегатных’сверлильных станков; оснащенных многошпиндельными головками многократно больше производительности двухпозиционного сверлильного станка с программным управлением, оснащенного восемью одношпиндельными головками. Кроме этого агрегатные станки с многошпиндельными головками снабжают более высокий уровень качества обработанных отверстий.

Это разъясняется тем, что при последовательном сверлении отверстий, к примеру, в плате с 5 тыс. отверстий, сзерло заменяют по окончании обработки приблизительно 2 тыс. отверстий. В следствии уровень качества отверстий в одной и той же плате колеблется от хорошего до приемлемого. При одновременном сверлении всех отверстий все сверла будут в однообразном состоянии и тем самым снабжают однообразное уровень качества всех отверстий.

Помимо этого, легче осуществлять контроль уровень качества отверстий.

Во многих случаях сверление отверстий в платах производится на настольно-сверлильных станках с применением многошпиндельных головок.

Многошпиндельная бесшестеренчатая сверлильная головка предназначена для одновременного сверления в гети-наксовых платах печатных схем громадного количества (до 300) отверстий с определенным шагом. Хвостовик головки, закрепляемый в шпиндель сверлильного станка, вращает ведущий эксцентрик, что информирует круговые перемещения ведомому диску.

За счет того, что эксцентрик имеет громадной диаметр передача упрочнения диску происходит через шарики, чем обеспечивается плавность и лёгкость работы головки. К диску винтами прикреплено сменное водило, в отверстия которого входит верхняя часть шпинделей, имеющая эксцентриситет, равный эксцентриситету ведущего эксцентрика. Шпиндели вращаются в отверстиях сменного опорного диска, что прикреплен винтами к корпусу.

Водило и опорный диск изготовлены из текстолитовых плит.

В корпусе имеются отверстия под втулки для направляющих колонок, усиливаемых на универсальном кондукторе со сменными кондукторными плитами. снятие и Установку сверл создают при помощи особых втулок, благодаря которым вероятно закрепление всех сверл на одном уровне и стремительная их замена. При обработке новой платы нужна смена опорного диска.

Для сверления громадного количества отверстий в платах с однообразными либо переменными межцентровыми расстояниями помогают особые кондуктора с быстросменными программными устройствами, выполненными в виде сборной кассеты, в которой нижняя планка есть подставкой, а верхняя с отверстиями для направления сверла — кондукторной планкой.

В зависимости от расположения отверстий и заданных размеров кассету набирают мерными кондукторными планками с отверстиями для направления сверла и планками для заполнения промежутков.

Обработка плат на станках с программнымуправлением. Количество отверстий в платах печатного монтажа достигает нескольких десятков тысяч, исходя из этого главными резервами Увеличения производительности труда, повышения качества и снижения трудоёмкости обработки есть автоматизация сверления на базе применения сверлильных станков с программным управлением. Созданы образцы станков с программным управлением для сверления и двустороннего зенкерования отверстий в одиночных платах и в комплекте пакетом.

Для получения высокого качества обработки нужна высокая частота вращения шпинделя с возможностью регулирования режимов в широких пределах. Исходя из этого в ряде станков в качестве привода сверлильной головки применяют электродвигатели постоянного тока. Наряду с этим посредством совокупностей управления обеспечи-ватся бесступенчатое регулирование частоты вращения шпинделей в пределах от 0 до 30 тыс. об/мин.

Привод подачи сверла производится с применением двигателя постоянного тока, что разрешает регулировать подачу в широких пределах. Вращение зенкеровальных головок осуществляется от скоростных асинхронных электродвигателей.

Выбор типа привода координатных перемещений обусловлен изюминками обработки многослойных печатных плат. Главным качественным критерием этого привода есть большое быстродействие при заданной точности. Высокое быстродействие есть определяющим причиной для увеличения производительности, а точность — наиболее значимым технологическим требованием.

Учитывая, что отверстия в многослойных платах находятся в узлах координатной сетки с заданным шагом, используются приводы дискретного типа. Величину дискретности выбирают равной шагу координатной сетки. Это разрешает упростить структуру совокупности управления и повысить быстродействие привода.

Созданы станки, имеющие шаговоимпульсную совокупность программного управления с обратными связями по положению. Совокупность снабжает платы и взаимную координацию инструмента и исполнение цикла сверление — зенкерование. Программоносителем есть стандартная пятидорожечная телеграфная бумажная перфолента.

Программа возможно взята как с ЭВМ, так и методом ручного программирования по чертежу платы.

На рис. 5 продемонстрирована блок-схема совокупности программного управления станком. Ввод информации создают посредством контактного считывающего устройства, трудящегося в стартстопном режиме с параллельным считыванием. Числовая информация о заданной величине перемещения поступает в схемы сравнения. В том же направлении вводятся фактические значения перемещений по соответствующим координатам от счетчиков, каковые управляются рис.

45. Блок-схема совокупности программного управления сверлильным станком сигналами круговых электроконтактных датчиков, кинематически связанных с ходовыми винтами. Перемещение происходит в один момент по обеим координатам.

По окончании отработки заданного перемещения производится разрыв кинематических цепей однооборотными муфтами редукторов. Команда на подачу инструмента выдается приводом подачи. По окончании цикла сверления датчиком исходного положения механизма подачи 7 вырабатывается сигнал протяжки перфоленты.

Координатные перемещения осуществляются посредством электромеханических шаговых приводов, складывающихся из асинхронного электродвигателя, редуктора с однооборотными муфтами и точной шариковой передачи «винт—гайка».

Во многих случаях станок комплектуется сменными шестернями, снабжающими дискретность позиционирования 1; 1,25; 1,5; 2; 2,5; 3 мм. Скорость перемещения по каждой из координат при главном шаге 2,5 мм образовывает 1600 мм/мин. Одновременно с этим благодаря останову на твёрдом упоре неточность позиционирования не превосходит 0,04 мм.

Не считая автоматического предусмотрен ручной режим работы. Схема разрешает осуществлять как постоянное, так и шаговое перемещение инструмента по обеим координатам, отключение и включение приводов главного перемещения, подачи скорости и регулирование сверления.

Для сверления и двустороннего зенкерования отверстий диаметром 0,5 мм и более в многослойных платах печатного монтажа индустрией серийно выпускается одношпиндельный сверлильный станок ОФ-72 с числовым программным управлением. Сверление производится на пересечениях координатной сетки как не учитывая погрешностей нанесения изображения на плате, так и с учетом вероятного систематического смещения изображения. Станок снабжен особым устройством программного управления.

отличных показателей по качеству и производительности обработки возможно взять при применении твердосплавных и корундовых сверл.

Для увеличения надежности работы сверлильных станков и исключения случаев фальшивого сверления в платах с громадным числом отверстий используют комбинированную совокупность программного управления, складывающуюся из системы и фотоследящей системы цифрового программного управления. Фотосяедящая совокупность в соответствии с программоносителем снабжает построчный обход платы с правильной остановкой в узлах координатной сетки, сверление и зенкерование отверстий, контроль качества обработанных отверстий и выход инструмента в исходное положение. Программоносителем наряду с этим есть предварительно просверленная плата либо фотонегатив, выполненный в масштабе 1:1с прозрачными отверстиями на непрозрачном фоне.

Перемещение платы по строчку происходит непрерывно, до совпадения луча фотоследящего устройства с отверстием на программоносителе, которое является сигналом для сверления. Переход от строчка к строчку осуществляется сверлильной головкой в соответствии с заложенной программе. Наличие боковой информации снабжает обход лишь тех строчков, в которых имеется хотя бы одно отверстие.

Для перехода на различные координатные сетки в редукторах продольной и поперечной подачи имеются сменные колеса. В качестве аккуратных механизмов применены приводы с дифференциалами и однооборотными муфтами.

При фотоследящей совокупности управления траектория перемещения инструмента относительно платы осуществляется по строчкам. Исходя из этого большая часть времени тратиться на холостые пробеги инструмента. С целью увеличения производительности применена совокупность цифрового программного управления, при которой обход отверстий осуществляется по малейшему пути между ними.

В следствии производительность станка увеличивается в 2—3 раза, и появляется возможность обработки плат с шагом 0,5 мм. Программа записывается на пятидорожечной ленте. Цифровая совокупность выполнена в виде отдельной приставки, в которой применено считывающее устройством контактного типа, снабжающее одновременное считывание 20 точек кадра. Программа готовится вручную с применением телеграфного перфорационного оборудования либо ЭВМ.

команды сверления и Величины перемещений задаются перфолентой, а фотоследящая совокупность по фотошаблону либо обработанной плате осуществляет постоянный контроль наличия отверстия в определенной точке.

На данный момент создан кроме этого координатно-сверлильный станок В-479 с программным управлением, осуществляющий непроизвольный поиск координат нового отверстия без программирования направления перемещения. Станок складывается из станины, на которой установлены два стола, перемещающиеся по двум взаимно перпендикулярным координатам X и Y. На столе, имеющем перемещение по координате X, установлено приспособление для крепления платы, а на столе, перемещающемся по координате Y, установлена стойка с кареткой, которая имеет вертикальное перемещение.

На каретке расположены две сверлильные головки. Перемещением каретки обеспечивается подача при сверлении. Привод перемещения по всем трем координатам осуществляется шаговыми двигателями. Совокупность числового программного управления — замкнутого типа, с датчиками обратной связи, выдающими данные о координатах в бинарном коде и осуществляющими непроизвольный поиск координат нового отверстия.

При применении дешифрирующих и перфорирующих устройств вероятно изготовление программы параллельно с обработкой первой платы с чертежа. На станке возможно осуществлять сверление при скоростях вращения инструмента до 11 тыс. об/мин. На обработку одного отверстия затрачивается около 1 с. Удаление стружки производится особым отсасывающим устройством.

Для сверления громадного количества малых отверстий в печатных платах за границей выпускаются сверлильные станки с цифровым программным управлением. Производительность станка при сверлении многослойных плат порядка 30 тыс. отверстий в час. Точность позиционирования стола- ±0,0075 мм при скорости его перемещения 10 м/мин.

На станке возможно устанавливать до десяти высокооборотных электрошпинделей на пневматических подшипниках. Смена инструмента в станке — автоматическая. Точность межцентрового расстояния отверстий образовывает ±0,025 мм.

Для привода стола использован электродвигатель постоянного тока с регулируемой скоростью вращения.