Обработка на патронных одно

Обработка на этих станках представляет собой одиц из самые обширных и многообразных видов обработки во многих массовых и крупносерийных производствах, и тем более в производстве машин.

Достаточно заявить, что на заводе Ford в Riven-Rouge большая часть подробностей, обтачивающихся в патроне либо на оправке, обрабатывается на полуавтоматах. известный лишь из цехов этого завода установлено более чем 400 многошпиндельных полуавтоматов Bullard при высокой их большой стоимости и производительности.

Кроме того в крупносерийном производстве машин на подробностях со сложной формой обточки (могущих всецело загрузить данный тип станка) возможно довольно часто встретить одно- а также многошпиидельные полуавтоматы.

Эти cтанки при надлежащем масштабе производства смогут заменять собой: револьверные, карусельные, многорезцовые станки и многорезцовые центровые полуавтоматы, потому, что форма обрабатываемой подробности это разрешает. Обстоятельство для того чтобы распространения данных станков кроется в высокой их производительности (в особенности многошпиндельных полуавтоматов) и в широкой возможности концентрации разных обработок на одном станке. Концентрация же операций на одном станке кроме этого содействует уменьшению числа потребпых станков, как и повышение производительности станка.

Одним из таких одпошпиндельных полуавтоматов будет револьверный полуавтомат компании PotterJohnston (ОАСШ).

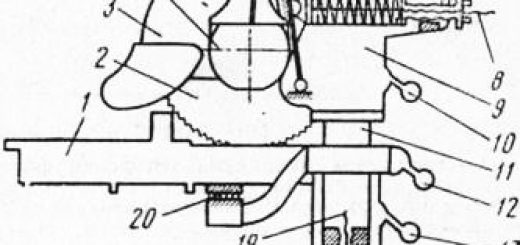

Две модели таких полуавтоматов (средняя и тяжелая) продемонстрированы на рис. 1—2. Так как эти полуавтоматы являются автоматизированные револьверные станки, то метод установки подробности, режущего инструмента и сама обработка всецело подобны с патронными револьверными станками (см. выше).

Исходя из этого мы опускаем рассмотрение примеров работы этих станков.

Вспомогательное время обработки па. данном типе станков будет состоять только из времени, потребного на снятие подробности, постановку новой и пуск станка в движение (пуск шпинделя, включение перемещений револьверной суппорта и головки в большинстве случаев производится одним рычагом).

Все суппорта и движения головки, отвод и быстрый подход от изделия, повороты и рабочие подачи револьверной головки до конца обработки совершаются машинально.

Время, потребное для этих автоматических манипуляций, рассчитывается на основании таблиц и данных компании так же, как это делается и при простых автоматах.

Рис. 2. Револьверный полуавтомат компании PotterJohnston

У станков указанной компании имеется еще одна особенность, отличающая их от револьверных станков, в частности — эти станки допускают в некоторых случаях обработку подробности с двух сторон. Кроме поперечного суппорта и револьверной головки (с двумя резцовыми головками), через полый шпиндель пропускается твёрдая невращающаяся штанга, которая несет на финише, обращенном к обрабатываемой подробности, резцедержатель — в большинстве случаев с двумя расположенными под 180° широкими либо фасонными резцами. Данной штанге сообщается машинально резцы и поступательное движение обтачивают поверхность (между кулаками патрона), обращенную к шпинделю на протяжении обработки с суппорта и револьверной головки.

Обычной обработкой для для того чтобы рода сверхтяжелых и замечательных станков будет обточка: цилиндрических шестерен коробки тяжёлых (моделей и скоростей средних автомашин), конических шестерен заднего моста (в основном, коронных шестерен), массивных ступиц колеса и пр. При особенно высокой производственной программе эти станки уступают место многошпиндельным полуавтоматам.

Обстоятельство более высокой производительности многорезцовых центровых полуавтоматов в этих обстоятельствах получается за счет одновременности работы последовательности резцов у этих станков, в противоположность последовательной работе инструментов револьверной головки у полуавтоматов револьверных.

В Германии подобные станки сооружает компания Pittler А. С.

Кроме этого обычными одношниндельными патронными полуавтоматами можно считать станки компании The Cleveland Automatic Mch. C° (модели «А», «В», «С» и «К»).

Эти станки являются прутковые автоматы с маленькими трансформациями, как-то: снят механизм подачи прутка, поставлен патроп, введена автоматическая остановка станка по окончании обработки каждой подробности, добавочное вращение державок инструмента и т. д. Эти станки имеют револьверную головку, вращающуюся около горизонтальной оси (подобно головке на револьверном станке Pittler А. С.) с 3, 5 и более (в зависимости от модели станка) отверстиями либо позициями для установки инструментов.

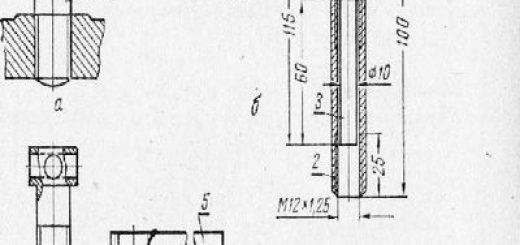

Станок данный модели «Н» (с тремя позициями револьверной головки) продемонстрирован на рис. 96.

На рис. 3 изображена обработка (сверление, подрезка и развёртывание) чугунной подробности сложной формы (пример лежит на поперечном суппорте) на станке модели «А» (с пятью позициям па головке) данной же компании.

Как видно из рисунка, станок снабжен «магазином» в виде конвейерной ленты, куда рабочим закладываются (в соответствующие гнезда) подробности, подлежащие обработке.

Во всем остальном станок трудится совсем машинально; исходя из этого было бы более верным разрешённый станок называть при наличии для того чтобы магазина — автоматом, при ручной же зарядке — полуавтоматом.

Зарядка в шпипдель, в приведенном примере, производится следующим образом: магазин, при соответствующей позиции револьверной головки, наклоняется так, что особая оправка на данной позиции поступательным перемещением револьверной головки захватывает (оправка снабжена пружинным захватом наподобие щипцов) подробность и извлекает из гнезда магазина — перемещением головки назад. После этого эта оправка подходит поворотом головки к шпинделю.

Из него сейчас особенным эжектором выбрасывается.уже обработанная подробность, и оправка вставляет подробность в разжатый патрон шпинделя продольным перемещением револьверной головки. Зажимной патрон шпинделя захватывает подробность, и. тогда начинается обработка.

Поворот магазипной ленты производится самой револьверной головкой (при захвате подробности) любой раз па одно звено.

Рис. 3. Патронный полуавтомат компании Cleveland (с магазином).

Револьверпая головка имеет б позиций: 4 инструмента и оправка для захвата подробности из магазина.

Дтя устройства магазина нужно, дабы форма подробности была для этого эргономична.

Автоматизированными перемещениями револьверной суппорта и головки руководит распределительный барабан, помощью переставных «кулаков» либо «лекал» и распределительный диск, сидящий на финише неспециализированного с барабаном вала (распределительный вал). Компания сооружает кроме этого автоматы и полуавтоматы для обработки несложных подробностей много, как-то: для нарезки и обточки литых и штампованных гаек, двухсторониие полуавтоматы и автоматы — для нарезания, сверления либо проточки подробности в один момент с двух сторон.

Приведенные примеры показывают разнообразие применения данного типа станков и метода полной их автоматизации.

Одношпиндельные полуавтоматы строят многие компании, изготовляющие кроме этого и автоматы (по как правило без Применения магазинной зарядки).

Рис. 4. Рабочая часть полуавтомата Cl^elund (с магазином).

Использование магазинной зарядки разрешает в той либо другой мере вопрос разработки натронного автомата.

Так как эти станки практически подобны с одношпиндельными автоматами в остальном, то мы не будем более на них останавливаться.

Представителем первой группы (но, с очень значительным» трансформациями) нужно назвать многопшиндельиый полуавтомат «Gridley компании National Acme Сo, изображенный на рис. 99 (модель 4” — «Н»). В полуавтоматах этого типа изделие зажимается в патроне и вращается, инструмент же имеет только поступательное перемещение.

Головка инструментов не вращается. Такие стапки строятся четырех- и шести-шпиндельные и обыкновенно налаживаются на постоянную работу, т. е. (в отечественном примере) три шпинделя обрабываются соответственными позициями головки инструментов в один момент, а четвертый (в большинстве случаев передний верхний) — машинально останавливается для смены подробности. После этого происходит поворот головки шпинделей на одно деление, и процесс непрерывно повторяется.

Так в постоянной работе четырехтпшшдельного станка находится все время только три шпинделя. Кроме головки инструментов, станок имеет 2 (либо кроме того 4) поперечных суппорта.

Всеми перемещениями станка руководят два распределительных вала с барабанами: продольный и поперечный (под поперечными суппортами).

Подачи на всех инструментах головки однообразны, поскольку управляются одним кулаком с продольного барабана.

Подачи поперечных суппортов, имеющих собственные барабаны, смогут иметь собственные свободные подачи. Станок в большинстве случаев снабжается пневматическими патронами.

Рекомендуется детально разглядеть рис. 5, дающую очень наглядное представление об идее устройства многошпиндельных полуавтоматов.

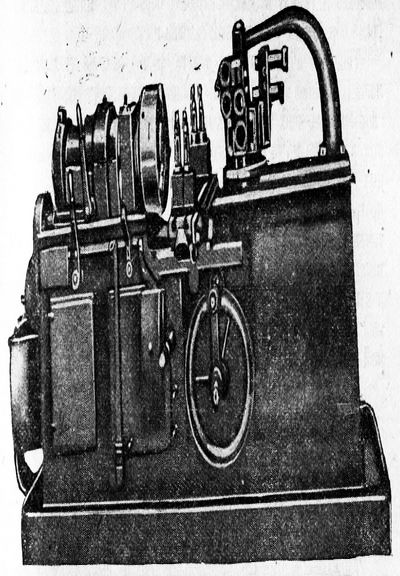

На рис. 6 изображен пятишииндельный полуавтомат в общем» такой же конструкции, компании The Cleveland Automatic Mch. Co со снятыми предохранительными кожухами.

Данный станок имеет более много возможностей обработки, чем; прошлый полуавтомат. Позиции головки инструментов являются не просто место упрочнения инструментов, а имеют или вращательное, или поступательное, или то и второе перемещения совместно (в зависимости от требований обработки). Так скорости резания на этом полуавтомате смогут быть разны на некоторых позициях за счет добавочного вращения шпинделя инструмента.

Так же совершенно верно подачи на некоторых позициях смогут быть разны» за счет возможности у этих шпинделей независимых осевых перемещений, независимо от общего осевого перемещения головки инструментов.

Это образовывает значительное отличие данных полуавтоматов от прошлых, поскольку благодаря таковой конструкции создается громадная возможность выдержать однообразную продолжительность обработки на всех позициях, давая наряду с этим удачнейший режим, а не ориентируясь только на неспециализированный средний, как это нужно делать в полуавтоматах прошлого типа.

Рис. 4. Двухсторонний полуавтомат компании Cleveland.

Рис. 5. Четырехшпинделъный патронный полуавтомат компании Gridley

Рис. 6. Пятишпинделъный полуавтомат компании Cleveland.

Рис. 7. Магазин четырехшпинделъного полуавтомата компании Cleveland

Так станок все время трудится непрерывно тремя позициями, как полный автомат, нуждаясь лишь в перезарядке четвертого шпинделя, производящейся на ходу.

Предстоящее совершенствование данной автомобили, превращающее ее в полный автомат, нарисовано на рис. 7. Станок снабжен магазинной зарядкой подробностей.

Подробности укладываются в продемонстрированный слева коробчатый магазин, откуда они особенным толкателем подаются через полые шпинделя к зажимным патронам, неспешно выталкиваясь в рабочее положение.

Тут они захватываются машинально действующим механическим либо пневматическим патроном.

Зарядка производится, так же как и в прошлом случае, лишь нa одной «зарядной» позиции.

По окончании обработки подробность выталкивается следующими за ней в шпинделе подробностями (патрон сейчас разжимается) и падает в подставленный внизу коробку.

Рис. 8. Примеры подробностей, обрабатывающихся на станках Cleveland.

На рис. 9 изображен шестишпиндельный полуавтомат подобной конструкции, модель № 654 New-Matic компании New-Britain со снятыми кожухами. Данный станок, подобно прошлому, имеет одну зарядную позицию В и одну позицию (с добавочным вращением) А для нарезания резьбы метчиком либо плашкой.

Благодаря вращеиию метчика (либо плашки) в ту же сторону, что и рабочий шпиндель, несущий подробность, нарезание резьбы происходит со скоростью, равной разности скоростей указанных вращений.

На станках разглядываемого тииа имеется в большинстве случаев только одна такая замедляющая позиция — для нарезки, но смогут быть поставлены еще и ускоряющие позиции — для сверления и т. д.

Рис. 9. Шестишпинделъный полуавтомат компании New-Britain.

Из рис. 10 видно, что эти станки New-Britain имеют два поперечных суппорта (с обеих сторон), причем один из них — задний сделан двухярусным, в один момент трудящимся на двух задних позициях. Метод работы на данном станке однообразен со станком прошлым при ручной зарядке.

Компания производит такие станки, кроме шестншниндельных, кроме этого и четырехшпиндель-пыми.

На рис. 11 изображен пят;пппиндельный полуавтомат другого типа, где вращается инструмент, а изделие не вращается (той же компании).

Подробности закрепляются на особенной револьверной головке с горизонтальной осью, которая имеет число позиций на единицу больше числа шпинделей, поскольку одна позиция (верхняя передняя) помогает для снятия и постановки детали безостановочно станка.

Патроны на данной головке закреплены наглухо, и головка имеет только поступательное перемещение для осуществления стремительного подвода изделий к инструментам и рабочих подач.

Рис. 10.

По окончании каждой обработки головка поворачивается на одно деление, создавая смену позиций. Управление перемещениями станка — кроме этого от распределительного вала.

Рис. 11. Пятишпинделъный полуавтомат компании New-Britain (другого типа,— изделие не вращается).

В двухстороннем станке той же компании имеется вторая многошпипдельная головка инструментов, имеющая в отличие от головки главных шпинделей и поступательное перемещение.

Рис. 12. Многошпинделъный полуавтомат двухсторонний компании New-Britain.

Так обработка подробностей, зажатых в головке JV, может вестись в один момент с обеих сторон.

На рис. 13 изображена шестинатронная головка для пятишниндельного одностороннего полуавтомата.

Зажимные патроны смогут быть разной конструкции.

Зажим подробности производится в этом случае так, дабы возможно было обрабатывать ее с двух сторон.

Рис. 14. Головка для установки изделий станка, изображенного на рис. 13.

На рис. 15 представлена четырехшпиндельная головка главных (инструментальных) шпинделей для одно- либо двухстороннего шсстишииндельного полуавтомата со засунутыми сложными комбинированными инструментами.

Рис. 15. Головка для изделий станков, изображенных на рис. 13.

Рис. 16. Шпиндельная головка станка.

Рис. 17. Примеры шпиндельных комбинированных инструментов к станкам

На рис. 17 даны примеры инструментов (комбинированных) для этих полуавтоматов.

На рис. 18 продемонстрирован пример обработки на таком одношпиндельном полуавтомате — чугунная направляющая втулка клапана.

Буквой продемонстрированы обрабатываемые поверхности. Производительность согласно данным компании — около 100 шт. в час.

Рис. 19.

На рис. 19 изображен достаточно обычный пример обработки на двухстороннем пятишпивдельном полуавтомате — чугунный шкив вентилятора мотора.

Поверхности обработки так же обозначены, как и в прошлом примере.

Производительность — около 50 шт. в час.

Нужно подчернуть, что полуавтоматы последнею типа намного проще по собственной конструкции, чем прошлые, но их значительным недочётом нужно вычислять необходимость пользования сложными комбинированными инструментами, что неизбежно при данной конструкции, и отсутствие поперечных суппортов, что кроме этого неизбежно, поскольку изделия не вращаются.

При формах подробности, удобных для обработки шпиндельными инструментами, и несложных относительно обработках эти полуавтоматы смогут иметь преимущество перед прошлой группой полуавтомотов, в особенности при возможности вести обработку подробности с двух сторон.

направляться также подчеркнуть из данной группы многошпиндельный полуавтомат компании Gossde Leeuw (САСШ).

На рис. 20 изображена тяжелая модель четырехпшиндельного полуавтомата данной компании. Обрабатываемые изделия тут кроме этого не вращаются.

Пятишпиндельная головка справа, несущая патроны для зажима изделия, имеет только продольное перемещение (для подвода изделий к инструментам и осуществления перемещения подачи) и поворот на одну позицию по окончании каждой обработки.

На рабочей головке (слева) имеется 4 шпинделя с инструментами. Одна позиция правой головки неизменно свободна, так, от работы инструментов и помогает для снятия и постановки подробности. Числа оборотов инструментальных шпинделей смогут быть разны (от 9 до 460 в 60 секунд).

На рис. 21 изображена рабочая часть для того чтобы стайка при обработке корпусов карбюраторов. Из рисунка мояшо видеть метод закрепления подробности и установку инструментов.

На рис. 22 изображена схема обработки чугунной втулки на таком станке (более легкой модели) и приведен режим резания на всех шпинделях.

Эти станки для подробностей, разрешающих комфортно вести обработку со. шпиндельных инструментов (т. е. сверление, развертывание, нарезка резьбы, внутренняя расточка, наружная цилиндрическая обточка и пр.), могут быть очень удачными.

Таковой способ обработки особенно удачен для подробностей сложной значительных размеров и формы, каковые при установке их во вращающиеся патроны настойчиво попросили бы большого повышения многошпиндельной головки, а значит, и размеров станка.

Одним из самые совершенных и производительных полуавтоматов для средних размеров сложных подробностей (поршни и др.) нужно вычислять на данный момент шестишпиндельные полуавтоматы компании Baird Mch. Сo. Особенно большой эффект эти станки дают на обточке поршней — производительность до 180 шт. в час.

Рис. 20. Четырехшпинделъный полуавтомат компании Gobs A tie Leeuw (модель В)

Рис. 21. Рабочая часть станка Gossde Leeuw.

В этих полуавтоматах изделие вращается, а инструменты в шпинделях неподвижной головки смогут или находиться, или иметь дополнительное вращение. По схеме работы эти станки напоминают направляться New-Britain.

Рис. 22. Обточка втулки (с одной стороны) на станке GuSSdc Leeutv.

Рис. 23. Корпус амортизатора.

На каждой операции устанавливается по 2 штуки (на 2 соседних шпинделях). Поворот шпиндельной головки любой раз производится сходу на 2 позиции. Инструменты кроме этого попарно однообразны.

Рис. 24.

На рис. 26 изображена вторая операция — обработка второй стороны той же шестерни на таком же полуавтомате (второй станок); рис. 26 — быстродействующий зажим (рабочий лишь снимает готовую подробность, после этого затяжной болт машинально занимает подробность при следующем повороте головки); рис. 26 — обдирка снаружи и рис.

26 — чистовая обточка снаружи, обработка оставшейся части торцев и фаски (с поперечного суппорта).

При каждом повороте на 2 позиции получается по 2 шестерни.

Поворот же шпиндельной головки совершается через 20,6 секунд. т. е. производительность около 350 шт. в час (с каждого станка на обеих операциях).

Числа оборотов на различных позициях смогут быть разны.

Подачи также будут быть разными на суппортах и отдельных шпинделях, и изменяться в течение резания.

На рис. 27 дан пример обработки на том же станке конической шестеренки (цилиндрический хвост уже обработан).

Рис. 25.

Время обработки двух шестеренок — 40 сек. (время, через которое поворачивается патронная головка на 2 позиции), т. е. производительность около 180 шт. со станка.

Производительность,обточки втулки — около 90 шт. в час.

Рис. 26

На рис. 30 изображен вертикальный шестишпиндельный полуавтомат модель Vert-0-Matic №2 компании The PrattWhitney (со снятой крышкой и откинутым верхним кожухом) для обработки маленьких по размерам подробностей. Способ работы этого полуавтомата подобен с работой обрисованных выше многошпиндельных полуавтоматов New-Britain с невраща.щимся обрабатываемым предметом на протяжении резания.

Тут револьверная головка для обрабатываемых изделий представляет собой круглый стол, где расположены без движений закрепленные патроны. Сама же головка (либо стол) поворачивается по окончании каждой обработки на одну позицию. На вертикальной, проходящей через стол, колонне находятся 5 отдельных головок, несущих разные инструменты.

Эти головки, имеют свободные перемещения подач и подхода и смогут, кроме простого вида инструментов токарной обработки быть снабжены многошпиндельными сверлильными головками, для одновременного сверления, зенкования, нарезки и развёртывания нескольких отверстий.

Рис. 27. Обточка конической шестерни на станке Baird (с одной стороны).

Рис. 28. Пример обточки на станке Baird.

Одним из самые совершенных и высокопроизводительных полуавтоматов (для крупных деталей и средних) нужно признать вертикальный многошпиндельный полуавтомат «Mult-Au-Matic» компании Bullard Mch. Tool Сo (САСШ).

Эти полуавтоматы строятся с 4 и 6 шпинделями, размеров: 8”, 12”, 16”, 20”, 24” а также 28”. Число дюймов показывает большой диаметр подробности, зажимаемой в патроне.

Рис. 29. Обточка поршня на станке Baird

На рис. 124 изображен таковой шестишпиндельный полуавтома? с одношкивным приводом (большей частью они строятся с личным мотором). Станок имеет круглый стол с шестью патронами для зажима обрабатываемых подробностей.

Рис. 30. Шестишпиндельный полуавтомат

Рис. 31. Шестишпиндельный полуавтомат компании Bullard.

Соответственно с этим имеется на шестигранной колонне пять рабочих позиций с суппортами и одна позиция без суппорта для зарядки. По окончании каждой обработки круглый стол поворачивается на одно деление, меняя места позиций.

Патроны смогут быть заменены и особыми зажимными приспособлениями, в случае если этого требует форма подробности. Числа оборотов шпинделей на отдельных позициях смогут быть разны в зависимости от требований обработки, что достигается подбором соответственных пар сменных шестерен. На маленьких моделях в большинстве случаев даются числа оборотов от 30 до 300 в 60 секунд и на громадных — от 16 до 160 в 60 секунд.

На зарядочной позиции шпиндель машинально останавливается для замены готовой подробности. Подачи на каждой позиции, соответственно условиям обработки, также будут быть разными (что достигается сменными шестернями). Крайние размеры иодач, как и числа оборотов, у малых моделей делаются меньше (0,15—1,5 мм на оборот), и для громадных моделей соответственно больше (0,25— 2,5 мм на оборот).

Суппорта на отдельных позициях смогут быть установлены разные: для продольного точения, поперечного точения, наклонного точения, одновременного продольного и поперечного точения, либо кроме того многошпиндельная головка для многократного сверления, развертывания и пр.

Суппорт разрешает устанавливать и трудиться целым рядом резцов, подобно многорезцовым станкам.

Стремительный подвод «уппортов и обратное их возвращение производится от постоянного кулака независимо от величины рабочих подач.

положения рабочего и Регулировка длины хода может производиться на каждой позиции раздельно. Механизмы быстрых ходов и подач находятся в верхней части станка над суппортами, причем эти механизмы являются отдельные однообразные агрегаты для каждого суппорта.

Все эти механизмы обслуживаются централизованной дождевой смазкой. Механизм привода шпинделей помещается внизу, в том месте же расположены сборники охлаждающей жидкости и масла со собственными насосами.

Станок очень твёрд и стабилен. Вес этих станков: 8, 10, 15, 20 т и выше, соответственно их размерам. Потребляемая мощность этих станков кроме этого очень Велика: 7%, 10, 15, 20 и 25 л. с.

Полуавтоматы «Bullard», конечно, имеют большие возможности в смысле концентрации обработок на одном станке, и и успехи высокой производительности.

На эскизах даны главные размеры этих подробностей и указаны допуски самые ответственных поверхностей. Помимо этого, отдельными линиями около обрабатываемых поверхностей продемонстрировано их длина и число проходов, а в случаях фасонных резцов эти линии дают кроме этого и форму резцов.

Рис. 32. Разные типы суппортов станка Bullard.

Рис. 33. Коробка сателлитов (металлическое литье).

Эти же линии в последовательном порядке (от наружных к внутренним) показывают характер и порядок последовательной обработки каждой поверхности.

Обращается внимание на количество обрабатываемых поверхностей и число проходов (15 проходов). Поверхность фланца обтачивается 3 раза. Полное время обработки — 4 мин.

29 сек.

Рис. 34. Корпус динамо (металлическая штамповка).

Рис. 35. Картер заднего моста (ковкий чугун).

Рис. 36. Коренная шестерня дифференциала.

На рис. 37 — обточка заднего колеса, кроме этого с двух установок. Как видно из рисунка, обработка конического отверстия производится на всех шпинделях: три сверла неспешно уменьшающихся диаметров и две конические развертки. Эта обработка вместе с проточкой наружной стороны производится в 1 мин.

6 сек. Обработка иначе вместе с нарезкой резьбы — 32 сек.

Рис. 37. Ступица заднего колеса.

Рис. 38. Коническая ведущая шестерня.

Вся обработка с данной установки производится в 1 мин. 16 сек. Обточка иначе производится в 1 мин. 16 сек.

Наружная поверхность зубьев на данной операции проходится 3 раза.

На рис. 39 продемонстрирована в развернутом виде сложная обработка чугунной подробности (изображенной в правом верхнем углу рисунка): расточка 2 внутренних диаметров, торцевая обточка внутри, торцовка наружного диаметра с одной стороны, обточка фланца, нарезка резьбы в и сверление 12 отверстий во фланце (на 6-й позиции).

Рис. 39. Обработка чугунной детали на станке Bullard

Рекомендуется обратить внимание на способ и направление подач и установку инструментов суппортов. Все инструменты изображены в конце рабочих ходов.

По позициям возможно видеть все последовательные этапы обработки, инструмент, подачи оборотов и числа шпинделей.

Полное время обработки — 66 сек. (включая время на все повороты стола на протяжении обработки одной подробности).