Общие сведения о деревообрабатывающих станках

Большинство изготовляемого в Советском Альянсе деревообрабатывающего оборудования — электрифицированный станки и инструмент — имеет условные обозначения по определенной совокупности с применением цифр и букв. Первая либо две первые буквы обозначают группу оборудования, к примеру: буква Р — рамы лесопильные, JI — ленточнопильные станки, Ц — циркульные (круглопильные), С — строгальные, Ф — фрезерные, Ш — шипорезные, Св — сверлильные, Д — долбежные, Кп — круглопалочные, У — универсальные (комбинированные), Шл — шлифовальные, Тч — заточные (точильные) станки.

Следующая буква обозначает подгруппу станка: РД — рама двухэтажная, ЛД — ленточнопильный делительный, ЦК—круглопильный концеравнительный, ЦР — круглопильный ребровый, СФ — строгально-фуговальный, CP — строгально-рейсмусовый, ФШ — фрезерный с шипорезной рамкой, ШД — шипорезный двухсторонний, ШП — шипорезный для прямого шипа, ШЛХ — шипорезный для шипа «ласточкин хвост», СвП — сверлильно-пазовальный, ШлПС — шлифовальный с подвижным столом, ШлД — шлифовально-дисковый, ТчН — заточный станок для ножей.

Цифра за первыми буквами обозначает параметр станка (число шпинделей, главный размер в мм, см либо дм): СФ4 — фуговальный станок шириной строгания 4 дм (400 мм), Ф2К — фрезерный двухшпиндельный станок с карусельным столом и т. д. Цифра, стоящая по окончании тире, обозначает номер модели станка: ЦД-4, СФ4-4, СР6-5 и т. д.

Деревообрабатывающие станки подразделяются на станки неспециализированного назначения и специальные. К станкам неспециализированного назначения относятся: круглопильные станки для поперечного пиления и для продольного пиления, ленточнопильные, лобзиковые, строгальные, шипорезные, фрезерные, сверлильные, цепно-долбежные, токарные, циклевальные и шлифовальные станки.

Специальными являются клеенамазочные станки, сборочные ваймы и др.; отделочным оборудованием — распылительные устройства, полировальные автомобили.

Любой станок складывается из главных и запасных частей. К главным частям относятся: станина, рабочий стол (плита), рабочий вал либо шпиндель, режущий механизм и инструмент передачи перемещения. К запасным частям относятся: механизм подачи материала, направляющие и прижимные устройства, остановочно-пусковые приспособления, ограждения страшных мест, приспособления для смазки.

Конструкция главных и запасных механизмов и частей зависит от своеобразных изюминок каждого станка, его назначения, механизации и мощности подачи.

Станина представляет собой опорную часть станка, на которой размещаются вспомогательные узлы и рабочие, различные органы и механизмы управления станком. Станины бывают цельнолитые чугунные либо составные, сварные из листового металла и профильного проката и в отдельных случаях древесные, изготовленные на месте эксплуатации. Станки устанавливают на цементные либо бетонные основания.

Рабочий стол помогает для укладки обрабатываемого на станке материала. Столы бывают неподвижные, мобильные, переставные, наклоняющиеся и карусельные. В большинстве случаев их отливают из чугуна.

Чугунные столы должны иметь гладко отшлифованную, совершенно верно выверенную поверхность.

Шпиндель (рабочий вал) помогает для крепления на нем режущего инструмента. В зависимости от вида закрепляемого инструмента рабочий вал именуют пильным либо ножевым. Рабочим валам, кроме вращательного перемещения, в отдельных случаях придается возвратно-поступательное перемещение, перемещение подъема, опускания, наклона под углом, качания и т. д. Рабочий вал в большинстве случаев не редкость металлической, уравновешенный (отбалансированный), он имеет соответствующие приспособления для крепления на нем инструмента.

Суппорты предназначены для размещения рабочих шпинделей. Они движутся прямолинейно в направляющих, а вдруг смонтированы на качающейся плите либо рамке, — криволинейно.

Режущий инструмент, используемый на деревообрабатывающих станках, делает определенное назначение и соответственно этому имеет различную конструкцию, размеры и разные формы и носит название: круглые пилы (пильные диски), ленточные пилы (пильная лента), ножи плоские и фасонные, сверла, долбежная цепь, фрезы (шарошки), крючки и прорезные диски, циклевальные ножи, шкурка рулонная.

Все деревообрабатывающие станки трудятся от электродвигателей. На некоторых станках один неспециализированный электродвигатель приводит в перемещение в один момент пара режущих инструментов, на вторых для каждого инструмента имеется собственный личный электродвигатель. Станки с личными электродвигателями самый эргономичны в работе и более удачны, поскольку позволяют при работе режущего инструмента включать на полную мощность не все, а определенный электродвигатель, что дает экономию электричества.

Передача перемещения от электродвигателя на рабочий вал возможно яркой, ременной, зубчатой и цепной.

При яркой передаче рабочий вал есть продолжением вала электродвигателя либо же режущий инструмент укрепляется на удлиненном валу электродвигателя. При таковой передаче число оборотов рабочего вала равно оборотов вала электродвигателя.

Ременная передача (привод) складывается из ведущего и ведомого шкивов и нескончаемого охватывающего их ремня. Ведущим есть шкив, пребывающий на валу электродвигателя, а ведомым шкив на рабочем валу.

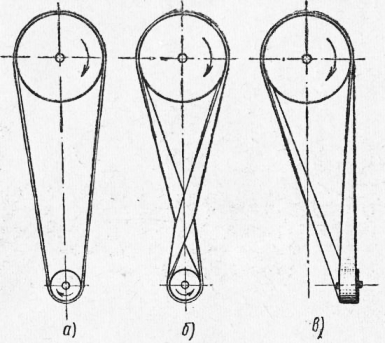

Ременная передача в зависимости от размещения рабочего вала и направления его вращения не редкость прямой, перекрестной и скошенной (косой).

Прямую передачу используют при параллельно расположенных валах с однообразным направлением вращения. Перекрестную передачу делают при параллельно расположенных валах с противоположным направлением вращения. Скошенной (косой) передачей пользуются при валах, расположенных перпендикулярно друг к другу.

Рис. 1. Виды ременной передачи:

а —прямая, б — перекрестная, в —скошенная

Рис. 2. Ступенчатые шкивы

На деревообрабатывающих станках используют клиноременную передачу перемещения. Осуществляется она несколькими параллельно действующими ремнями при близком размещении ведущих и ведомых шкивов. Такая передача именуется тексропной.

Число оборотов рабочего вала зависит от диаметра шкивов. Чем больше диаметр ведущего шкива и чем меньше диаметр ведомого шкива, тем больше число оборотов рабочего вала. Этим пользуются для повышения числа оборотов рабочего вала.

Для получения нескольких различных скоростей подачи используют ступенчатые шкивы (рис. 2). При перекидке ремня с одной ступени на другую приобретают нужную скорость вращения.

Наровне с ременной для передачи перемещения рабочему валу пользуются кроме этого разными видами зубчатых передач и цепной передачей.

Рис. 3. Виды передач:

а — цилиндрическая, б — с паразитной шестерней, в — сложная, г — коническая, д — червячная, е — цепная

Передачу, складывающуюся из комплекта шестеренок (шестерен), время от времени заключают в неспециализированную коробку, а сцепление шестерен создают при помощи выходящего наружу рычага. Коробка с таким комплектом шестерен именуется коробкой скоростей либо редуктором.

Методы подачи в деревообрабатывающих станках бывают разные. На одних станках инструмент подается к материалу, на вторых материал подается к режущему инструменту. Так, на круглопильных, ленточнопильных, фуговальных, рейсмусовых, строгальных, фрезерных станках подается обрабатываемая подробность, а на станках маятниковых, торцовочных, балансировочных, круглопильных материал лежит без движений, а к нему подается режущий инструмент.

Материал подают к режущему инструменту станка вручную либо при помощи подающих приспособлений — кареток, вальцов, цепей с упорами, гусеничных либо конвейерных механизмов.

Скорость подачи зависит от твердости древесины, толщины распиливаемого материала, ширины, профиля и глубины резания. При механической подаче производительность станков многократно выше, чем при ручной подаче.

Для направления подачи материала используют упоры, линейки, угольники. Эти приспособления смогут быть переставлены и закреплены под различными углами. К рабочему столу материал прижимают роликовыми, накидными, винтовыми, гусеничными и другими приспособлениями.

Органами управления помогают маховички, ручки, кнопочные станции, рубильники, пакетные выключатели.

Для удаления от станка и из цеха опилок и стружки используют эксгаустерные трубопроводы и воронки. Эксгаустерные воронки во многих случаях являются кроме этого и ограждениями рабочих головок станков. На каждом станке для надёжной работы должны быть ограждены все движущиеся части щитками, кожухами, откидными колпаками и др.

Своевременная смазка движущихся частей станка в значительной мере снабжает их долговечность и бесперебойную работу. Для данной цели на станках установлены масленки; сложные станки смазывают через совокупность трубок.

Производительность станка определяется числом продукции, выработанной в единицу времени — час либо смену. Зависит она от мощности станка, числа оборотов рабочего вала и скорости резания, скорости подачи обрабатываемого количества и материала трудящихся резцов. С повышением числа оборотов рабочего вала и скорости резания увеличивается производительность станка, улучшается уровень качества обработки.

Увеличение производительности труда зависит кроме этого от приемов работы на рациональной организации и станке рабочего места. Так, подробности возможно подавать с разрывами, а возможно и торец в торец, что более производительно. направляться комфортно располагать у станка заготовки, смотреть за чистотой рабочего и станка места.

Громадное значение имеет бесперебойное обеспечение станочника материалами, наличие на рабочем месте расположенных в определенном порядке годных приспособлений и запасного заточенного инструмента.

качество и Производительность станка обрабатываемых изделий сильно зависят от верной наладки станка. Наладка не редкость техническая и размерная, именуемая настройкой.

При технической наладке выверяют правильность расположения и прямолинейность поверхности рабочего стола, точность размещения рабочих валов и режущего инструмента по отношению к поверхности рабочего стола, крепление и установку режущего инструмента, правильность размещения подающего механизма по отношению к рабочему валу, правильность установки механизма на толщину материала, исправность зажимных приспособлений, ограждений. При технической наладке станок опробывают пуском его на холостом ходу. Техническую наладку в большинстве случаев делает наладчик, но станочнику кроме этого направляться мочь определять техническую налаженность станка чтобы не было брака при обработке изделий.

При размерной наладке обеспечиваются правильные размеры обрабатываемых подробностей в соответствии с рабочему допускам и чертежу. Размерная наладка (настройка) содержится в установлении обоюдного размещения режущего инструмента (режущей кромки) и закрепленной на рабочем столе обрабатываемой подробности, а также в регулировании положения рабочего стола, упоров, зажимов на нем, режущего инструмента по отношению к обрабатываемой подробности, механизма подачи по толщине обрабатываемых подробностей. Правильность наладки станка контролируют получением пробных подробностей и проверкой их размеров.

В ходе работы на деревообрабатывающих станках изнашиваются (затупляются) кромки режущих инструментов, что и приводит к подробностей от установленных размеров. Время от времени эти отклонения смогут превышать установленные техническими условиями допуски. Исходя из этого приблизительно через любой час работы нужно делать контрольный обмер обработанных подробностей и при необходимости подналаживать станок перемещением рабочего стола либо режущего инструмента.

По окончании смены трудящийся обязан обтереть и смазать станок и о всех найденных неисправностях в его работе сказать своему сменщику и мастеру.