Отливки из белого и отбеленного чугуна

Главным классификационным показателем чушкового чугуна есть содержание кремния, по которому чугун дробят на пять марок. Кремний наровне с углеродом есть главным элементом, определяющим свойства и структуру чугуна. В зависимости от содержания вторых элементов чушковые чугуны дробят на группы (по марганцу), классы (по фосфору) и категории (по сере).

Для удобства шихтовки масса одной чушки не обязана быть больше 25 кг.

Для выплавки чугунов, легированных хромом, употребляется природнолегированный чушковый чугун, выплавляемый из Орско-Халиловских руд. Данный чугун содержит 2,1-3,7% Сг и до 0,6% Ni.

Для марганца содержания и регулирования кремния в выплавляемом чугуне в шихту додают ферросплавы.

Большую часть шихты составляют вторичные тёмные металлы — личные отходы производства, а кроме этого чугунный и металлический лом со стороны. технологические условия и Существующие стандарты предусматривают разделение лома на группы в зависимости от состава (легированный и нелегированный). Установлены допустимые пределы по их массе и размерам кусков.

В литейном цехе, в большинстве случаев, создают дополнительную сортировку и выборочный химический анализ возвратов и лома, дабы обеспечить минимальный разброс показателей по составу в каждой партии вторичных тёмных металлов, используемых для шихтовки. При необходимости куски лома разбивают с тем, дабы большой размер их не превышал V3 диаметра шахты вагранки.

В качестве горючего для ваграночной плавки в главном применяют каменноугольный литейный кокс, классифицируемый в соответствии с ГОСТу на три сорта.

Пористость литейного кокса должна быть не выше 45%. В качестве флюса в основном применяют известняк, содержащий не меньше 50% СаО и не более 3% (Si02 + А1203).

плавка и Конструкция вагранки в ней

Цилиндрический кожух вагранки опирается на колонны и подовую плиту. В подовой плите имеется отверстие, которое на протяжении плавки закрыто крышкой. По окончании плавки крышка раскрывается и через отверстие удаляются остатки кокса, шлак и др.

Кожух изнутри футеруют, в большинстве случаев, шамотным кирпичом либо шамотной набивной массой. По окончании закрытия крышки и окончания ремонта 2 особой массой набивается под, имеющий уклон к летке 9 для выпуска жидкого чугуна.

Воздушное пространство для горения кокса подается от воздуходувки в фурменный коллектор. Давление воздуха в среднем 500- 1000 мм вод. ст. Из фурменной коробки воздушное пространство направляется в фурмы, расположенные на определенном расстоянии от пода. Пространство от уровня фурм до пода именуют горном. В верхней части горна имеется летка для выпуска шлака. При отсутствии копильника жидкий чугун через летку по желобу иногда выпускается в разливочные ковши.

Над уровнем фурм находится шахта вагранки. Через окно загружают шихтовые материалы, флюсы и топливо.

Продолжением шахты есть труба вагранки, заканчивающаяся искроуловителем, назначение которого — улавливание небольших жёстких частиц, уносимых отходящими газами. Вагранка может иметь копильник. В этом случае металл непрерывно стекает в копильник, а из него иногда выдается в ковши.

Шлак кроме этого непрерывно стекает в копильник и иногда выпускается через летку.

Продолжительность плавочной компании вагранки определяется организацией работы в формовочно-сборочном отделении. В большинстве случаев она не превышает 16-20 ч. В плавильном отделении устанавливают две вагранки, трудящиеся попеременно через сутки. В одной вагранке плавят чугун, а другую ремонтируют и подготовляют к плавке на следующий сутки.

В цехах с громадным выпуском отливок вагранок возможно пара.

По окончании охлаждения и выбивки вагранки создают очистку от шлаковых настылей, восстановление футеровки и набивку пода. В подготовленную к плавке вагранку через окно загружают перовую порцию кокса. В пара отверстий, имеющихся в нижней части горна, вставляют переносные газовые горелки и разжигают кокс.

По окончании того, как целый кокс равномерно раскалится, горелки убирают, отверстия в горне заделывают огнеупорной массой и предстоящий розжиг кокса создают за счет подачи воздуха через фурмы.

Первую порцию кокса, лежащую на подине вагранки, именуют холостой колошей. Высота холостой колоши зависит от режима и производительности вагранки плавки. Как правило верхний уровень холостой колоши выше уровня фурм на 800-1200 мм.

По окончании того как холостая колоша доведена до заданного уровня и кокс в ней раскален, начинают загрузку вагранки. Через окно попеременно загружают рабочие колоши — железные и топливные, а кроме этого флюс. Всего в шахте помещается 5-7 рабочих колош.

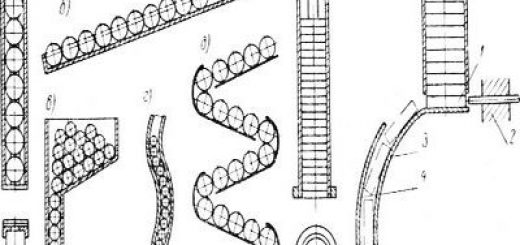

Рис. 1. Схема вагранки

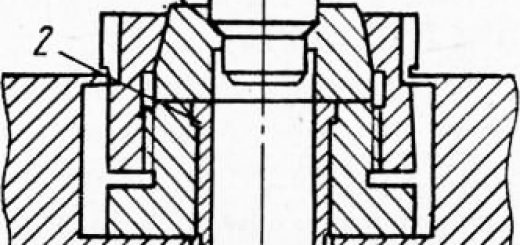

Рис. 2. Вагранка с копильником

После этого включают дутье, и начинается процесс плавки. За определенный отрезок времени по окончании начала плавки выделившегося (за счет горения кокса) тепла оказывается достаточно для расплавления первой железной колоши. За это время сгорает часть кокса холостой колоши и уровень ее соответственно понижается (в большинстве случаев на 100-200 мм).

Но за расплавившимся металлом находится кокс рабочей колоши, что присоединяется к коксу холостой колоши и восстанавливает ее начальную высоту. Процесс плавления следующих железных колош проходит по такой же схеме. Следовательно, для поддержания постоянной высоты холостой колоши кокса в рабочей колоше должно быть столько, сколько его сгорает за время расплавления одной железной колоши.

В следствии сгорания кокса и проплавления одной железной колоши топлива и столб шихты в шахте опускается и через загрузочное окно загружают очередную железную и топливную колошу.

Так, непрерывно происходит процесс плавки до окончания плавочной компании.

зоны и Процессы горения в вагранке.

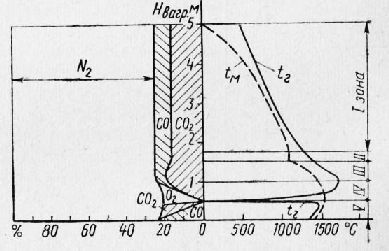

Рис. 3. Изменение состава газовой фазы по высоте холостой колоши

Рис. 4. Неспециализированная схема ваграночного процесса

Эту область возможно поделить на две территории. Конкретно над фурмами находится кислородная территория, где протекают в основном реакции (1), (2) и (3), идущие с выделением тепла. К концу данной территории кислород воздуха полностью израсходован и начинается редукционная территория, где приобретает развитие реакция (4), проходящая с поглощением тепла. Соответственно понижается содержание С02.

Установившееся соотношение в предстоящем при прохождении газов в шахте вагранки не изменяется.

Неспециализированную схему ваграночного процесса возможно представить в виде диаграммы. В левой части диаграммы продемонстрировано изменение состава газовой фазы, а в правой — изменение температуры газов te и металла tM.

Вагранку по высоте возможно поделить на пять территорий: I — подогрева; II — плавления; III — редукционная и IV — кислородная холостой колоши; V — горн.

Разглядим процессы, проходящие в отдельных территориях.

I территория. Газы движутся навстречу шихтовым материалам, нагревая их. Температура газов понижается приблизительно от 1200° до 300-500° С. Горючее, нагреваясь до 100° С, теряет содержащуюся в нем влагу, а при нагреве до более больших температур теряет и летучие вещества.

II территория плавления металла. Кусок металла нагревается до температуры плавления сперва на поверхности, после этого по всему сечению и всецело расплавляется. Температура металла наряду с этим будет постоянной и равной температуре плавления.

По мере сгорания снижения и кокса верхнего уровня холостой колоши, территория плавления перемещается соответственно вниз; к моменту начала плавления следующей железной колоши верхний уровень холостой колоши снова возвращается в исходное положение за счет кокса рабочей колоши. Но в течение всего периода плавления куски металла омываются газами, соответствующими составу редукционной территории, не содержащими свободного кислорода. Газы во II территории существенно охлаждаются за счет теплопередачи на расплавление и нагрев металла.

В III и IV территориях капли металла перегреваются благодаря излучения раскаленного кокса, а кроме этого большой температуры, газов. Чем выше эта температура и больше временной отрезок нахождения капли“металла в III и IV территориях, тем больше степень перегрева.

Рис. 5. Трансформации температуры t в вагранке над уровнем фурм в зависимости от расхода кокса (а), воздуха (б), температуры воздуха (в)

Степень перегрева чугуна возможно повысить повышением расхода кокса (h), а кроме этого расхода воздуха либо его температуры (Л и /тах).

Номограмма, приведенная на рис. 6, показывает производительности температуры вагранки и зависимость чугуна от расхода количества и кокса дутья. Из номограммы направляться, что при увели-цении расхода кокса и неизменном расходе воздуха увеличивается температура чугуна, но понижается производительность вагранки, поскольку на сгорание кокса одной рабочей колоши (и проплавлении одной железной колоши) требуется больше времени.

Повышение расхода воздуха повышает производительность вагранки и до определенного предела температуру чугуна.

Изменение состава чугуна при плавке. Состав газовой фазы в / — IV территориях, где металл расплавляется либо будет в жидком состоянии, есть окислительным по отношению к остальным и железу элементам — постоянным спутникам чугуна. Но конечный состав чугуна определяется не лишь действием газовой фазы, но и влиянием шлака, а кроме этого сотрудничеством жидкого металла с коксом.

В следствии окисления железо, марганец и кремний угорают и окислы их (FeO, Si02, МпО) переходят в шлак. В зависимости от дутьевого и топливного режимов плавки и определяемого ими. состава газовой фазы угар кремния образовывает 5-15%, марганца – 10-20%. Фосфор окисляется до Р205, но данный непрочный окисел не связывается кислыми ваграночными шлаками, всецело восстанавливается и целый фосфор переходит снова в металл.

Так, при простых условиях плавки концентрация фосфора не изменяется.

Самый сложно регулировать содержание углерода в выплавляемом металле. Во всех территориях, где металл будет в жидком состоянии, в один момент происходят два процесса — окисление углерода в металле газовой фазой и науглероживание металла за счет углерода кокса. Лишь в нижней части горна, где состав газа восстановительный, происходит последний процесс.

Особенное значение получает процесс науглероживания при применении в. составе шихты металлического лома.

Удельная производительность вагранки

Рис. 2. температуры производительности чугуна и Зависимость вагранки от расхода кокса и воздуха

Так, конечное содержание углерода в выплавленном чугуне зависит от последовательности факторов. Наиболее значимыми из них являются содержание стали в шихте, окислительная свойство газовой фазы и длительность нахождения жидкого чугуна в горне вагранки. Наровне с этим воздействуют факторы, определяющие интенсивность науглероживания углеродом кокса (температура в III и IV _зонах, размер кусков кокса, содержание золы в нем и пр.).

На практике для данных условий плавки экспериментально определяют коэффициенты, характеризующие изменение содержания углерода при проплавлении шиит разного состава.

Содержание серы в чугуне при простых способах плавки на кислых шлаках увеличивается в основном за счет насыщения серой кокса. Исходя из этого, чем выше содержание серы в коксе и больше его расход, тем выше концентрация серы в выплавленном чугуне при других равных условиях. В большинстве случаев содержание серы возрастает на 50-150% если сравнивать с исходным.

При необходимости получения чугуна с низким содержанием серы используют особые способы плавки в вагранке на главных шлаках.

Не растворимое в металле соединение CaS переходит в шлак. Эффективности процесса обессеривания содействуют увеличение критерия основности шлака, понижение содержания FeO в шлаке и увеличение перегрева. Опыт говорит о том, что при главном ваграночном ходе возможно не лишь не допустить насыщение металла серой из кокса, но и выплавлять чугун с содержанием серы ниже исходной.

При плавке на главных шлаках указанного состава дефосфорация не 1500 происходит, поскольку требования к про- що цессу разны. Для удаления фосфора высокоосновный шлак обязан содер- W0 жать 20-30% FeO и плавка обязана проводиться при вероятно низких температурах.

При неизменном расходе кокса возможно обеспечить увеличение температуры перегрева чугуна на -70°. При сохранении той же температуры чугуна возможно снизить на -30% расход кокса. Возможно принят и промежуточный вариант, при котором имеет место экономия кокса при одновременном увеличении температуры чугуна.

Рис. 8. Схема вагранки с установкой для подогрева воздуха:

На рис. 8 приведена схема вагранки с установкой для нагрева воздуха теплом отходящих ваграночных газов, отсасываемый ниже загрузочного окна через заборный патрубок. Газы подвергаются очистке в пылеуловителе, дожигаются в камере и попадают в рекуператор, где осуществляется нагрев воздуха.

Установка имеет устройства к для периодической очистки элементов рекуператора дробью.

Печи периодического действия

Не считая вагранки, где процесс плавки протекает непрерывно, используют агрегаты периодического действия — электропечи и отражательные печи, а кроме этого дуплекс-процесс, при котором расплавление чугуна осуществляется в вагранке, а доводка и перегрев до заданного состава — в отражательных либо электрических печах. Дуплекс-процесс обширно используют в литейных цехах ковкого чугуна чтобы получить чугун с низким содержанием углерода (2,4-2,8%) и высоким перегревом.

Рис. 9. Схема конструкции отражательной печи

На рис. 9 приведена схема конструкции отражательной печи с личной трубой. Подобные печи применяют, в частности, в литейных цехах, создающих прокатные валки.

Расход горючего образовывает 15-20% от массы садки, к. п. д. — 7,5- 11,5%, т.е. в 3-4 раза меньше, чем вагранки.

Свод таких печей возможно выполнен в виде съемных арок. Это позволяет загружать большие куски шихты через свод мостовым краном.

Плавка чугуна в тигельных индукционных печах имеет последовательность преимуществ: возможность получения правильного состава, низкий угар элементов (что особенно принципиально важно при выплавке легированного чугуна), большой перегрев металла.

Экономичность электропечной плавки в большой мере зависит от цены электричества. Но себестоимость жидкого руна может быть уменьшена за счет применения недорогих материалов (стружки, отходов листового материала и т. д.). Расход электричества образовывает порядка 600 квт-ч/т.