Оздоровление условий труда литейщиков

Своеобразными изюминками процессов литейного производства, ухудшающими санитарно-

гигиенические условия труда трудящихся в них людей, нужно считать кварцевую пыль (для цехов, применяющих разовые песчано-глинистые формы), газы и избыточное тепло, выделяющиеся в основном при заливке и плавке литейных форм, и шум формовочных и стержневых автомобилей и другого пневматического оборудования.

Что делается для успешной борьбы с указанными вредными факторами? Как на данный момент решается задача оздоровления условий труда в литейных цехах?

Ответ этих задач начинается с анализа санитарно-гигиенических условий труда в цехе, что систематически проводится методом отбора проб воздуха, замером шума и величины вибрации при работе пневматических инструментов и литейного технологического оборудования. При отклонений от норм принимаются срочные меры для восстановления здоровых условий труда.

Очищение воздуха от кварцевой пыли и других минеральных частиц в смесеприготовительных, выбивных, очистных-обрубных и других отделениях литейных цехов, применяющих песчано-стержни и глинистые формы, достигается прежде всего применением рациональной искусственной вентиляции и естественной аэрации. Сейчас громадные удачи в борьбе за очищение воздуха литейных цехов были достигнуты за счет регенерации бывших в потреблении смесей, отказа от применения сухих форм, применения пневмотранспорта вместо ленточных транспортеров при передаче пычящих (молотые глина материалов и каменный) уголь, замены пескоструйной и галтовочной очистки отливок дробеметной, методом вывода пылящего и трудящегося с громадным шумом оборудования (галтовочные барабаны, размалывающие установки и др.) в особые изолированные помещения либо за пределы цеха, регулярной уборки помещений посредством особых пылесосных установок.

В самое последнее время для обеспыливания воздуха на рабочих местах, литейных цехов был предложен новый способ пылеподавления посредством воздушно-механической пены. Она вырабатывается в пеногенераторах, каковые действуют вместе с совокупностью местных отсосов газов.

Борьба с загазованностью плавильных, заливочных и других участков литейных цехов удачно осуществляется методом их интенсивной вентиляции, за счет применения газа в качестве горючего для сушки и сушильных печей разливочных ковшей, широкого применения вагранок с дожиганием выделяемых ими газов (они употребляются для подогрева дутья вагранки), применения стержневых крепителей и других связующих материалов, не содержащих растительных масел (жидкое стекло, крепители КТ, СП, СБ, и др.), бортового отсоса газов при заливке форм и т. д.

Дабы снизить выделение избыточного тепла, на тёплых работах литейного цеха реализовывают грануляцию производимого из вагранок расплавленного шлака, устраивают воздушные завесы на участках заливки форм, снабжают кожухами ветви конвейеров» для охлаждения залитых форм.

Понижение шума достигается заменой встряхивающих формовочных и стержневых автомобилей прессовыми и пескодувными, отказом от очистки отливок в галтовочных барабанах и т. д.

Особенной заботой в литейных цехах окружены плавильщики, заливщики, выбивщики и рабочие вторых профессий, неизменно имеющие дело с расплавленным горячими отливками и металлом. Они снабжаются особой одеждой, имеют на рабочих участках особые помещения отдыха.

Учитывая особенные физиологические условия, в частности большое потовыделение при тёплых работах, на участках заливки и плавки форм предусматриваются киоски с подсоленной газировкой .

Советским законодательством для рабочих, занятых на тёплых и физически тяжёлых операциях, предусмотрен сокращенный рабочий сутки, уход на пенсию в 50 другие льготы и лет.

Последние годы свойственны резким улучшением условий труда в литейных цехах, что обусловливается широким применением средств автоматизации и комплексной механизации в цехах, применяющих разовые песчано-глинистые формы, и все громадным применением особых способов литья (в железные кокили, под давлением и др.

В отличие от ранее использующихся оборудования и машин, каковые освобождали рабочего в основном от тяжелого физического труда и не ставили целью улучшить санитарно-гигиенические условия труда (смешивающие бегуны открытого типа, выбивные пневматические решетки, станки для абразивной зачистки отливок и др.), современное литейное оборудование проектируется в первую очерець на обеспечение надёжных и здоровых условий труда в литейных цехах. Вследствие этого хочется очень отметить отдельные виды современного оборудования, взявшего широкое признание литейщиков. К ним прежде всего направляться отнести автоматизированные центробежные бегуны с вентилятором моделей 115М, 116, установки для выдачи и приготовления ЖСС, автоматические станции и заливочные установки, автоматические станки для абразивной зачистки отливок и много других, каковые в корне меняют микроклимат литейных цехов.

В современных литейных цехах особенное внимание обращается на выбивку песчано-глинистых форм, которая есть самая трудной операцией, поскольку сопровождается выделением пыли, тепла и газов, и шумом (если она производится на пневматических устройствах).

Делая правительства и наказ партии, советские эксперты создали много оборудования, освобождающего рабочих-выбивщиков от тяжелого физического труда. К их числу относятся пневматические скобы (модель 452), коромысла (модели 454, 455 и 509) и выбивные решетки (модели 421, 431, 0-12, 0-13). Позднее появлявшиеся неэкономичными и шумными пневматические решетки были заменены механическими инерционными (марки ИР-12, ИР-41, 425 и др.) и эксцентриковыми (марки МР-9, МР-45, 422, 894).

Помимо этого, были созданы отечественные автомобили для выбивки стержней (модели 0-15 и 411). Для благоприятных санитарно-гигиенических условий труда оборудование для выбивки форм снабжалось совокупностями бортового отсоса пыли, тепла и газов, а площадка выбивки — комплексной приточно-вытяжной вентиляцией.

По окончании ВОВ у нас был забран курс на автоматизацию выбивных работ. В маленький срок было создано много автоматических и полуавтоматических выбивных установок. Роль человека наряду с этим сводится к функциям наблюдения и наладки за работой механизмов.

К числу фирм, пионеров освоения автоматической выбивки опочных и безопочных песчано-гли-нистых форм, относится Столичный автомобильный завод имени Лихачева.

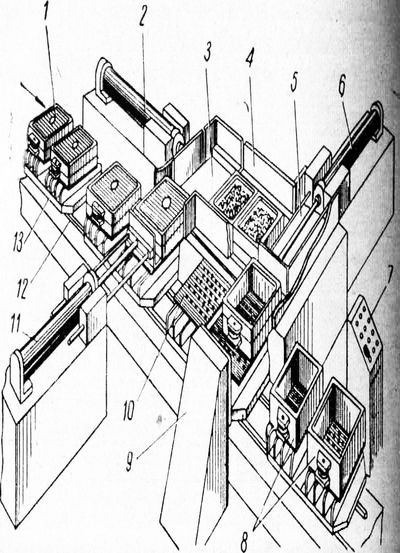

Автомат, установленный в одном из цехов ЗИЛа, обслуживается пневматическими толкателями и электромеханической инерционной решеткой. В то время, когда залитая форма находится против центра стола, движущаяся тележка литейного конвейера нажимает на штифт электроконтактора, что включает соленоид электромагнитного клапана. Последний открывает доступ воздуху в левую часть цилиндра толкателя, что сталкивает залитую форму на стол.

В конце хода толкатель нажимает на кнопку второго контактора, что размыкает цепь соленоида; наряду с этим клапан включает подачу воздуха в правую часть цилиндра, и толкатель возвращается в исходное положение.

Рис. 1. Автомат для выбивки литейных форм.

Между тележкой литейного конвейера и столом на уровне верхней плоскости подопочной плиты установлен упорный щиток, исходя из этого при сталкивании залитой формы с тележки конвейера подопочная плита удерживается этим щитком на тележке конвейера, а опока соскальзывает с подопочной плиты на стол.

По окончании установки залитой формы на столе включается механизм пневматического толкателя, что сдвигает ее на электромеханическую инерционную выбивную решетку. Тут происходит выбивка формы. Ее содержимое проваливается на наклонную решетку, где формовочная смесь отделяется от отливки.

Наряду с этим высвобожденная опока остается на выбивной решетке до момента сталкивания следующей залитой формы со стола на выбивную решетку. Сейчас залитая форма при собственном перемещении проталкивает опоку с выбивной решеткой на стол, откуда толкатель 6 в начале следующего цикла выдвигает ее на свободную тележку литейного конвейера. Упорный щиток снабжает верную установку выбитых опок на тележках литейного конвейера.

Управление процессом выбивки форм осуществляется одним рабочим – пульта. Громадным преимуществом данной автоматической выбивной’ установки есть работа тихо.

Тяжёлой операцией литейного цеха есть кроме этого очистка отливок, приобретаемых в песчано-глинистых формах, поскольку она сопровождается выделением пыли. Использовавшиеся ранее для очистки отливок галтовочные барабаны для небольших отливок, и камеры и пескоструйные аппараты для более больших отливок не снабжали здоровых условий труда и потому сданы в архив.

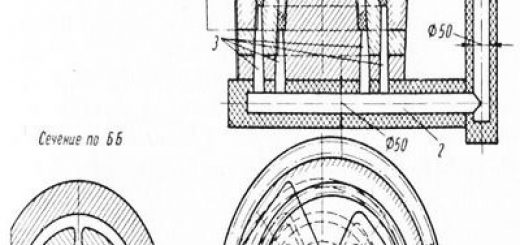

В наше время обширно употребляется действенно действующее (снабжающее высокую чистоту поверхностей отливок) и снабженное совокупностями отсоса пыли дробеметное оборудование: очистные барабаны для небольших отливок массой до тридцати килограмм (модели 322, 323, 324 и др.), очистные вращающиеся столы для отливок массой до 400 кг (модели 342, 353 и др.), очистные камеры для более больших отливок (модели ДК-10, 372, 365, 880 и др.).

Применение аналогичных установок, в то время, когда процессы очистки осуществляются в закрытой камере, снабженной совокупностью отсоса пыли, формирует благоприятные условия для оздоровления климата литейных цехов.

Для очистки очень больших отливок массой до 100 т в современных литейных цехах (столичный завод «Станколит», ленинградский завод «Ленстан-колит», Уральский завод тяжелого машиностроения и др.) употребляются гидропескоструйные камеры, в которых вымывание поверхности и очистка отливок больших стержней из их полостей производятся струей воды с кварцевым песком под давлением до 150 ат, отправляемой гидромониторами.

Вопросам очистки отливок в СССР уделяется громадное внимание. С целью совершенствования данной тяжёлой операции сейчас были совершены особые заседания в Луганске, Москве, Ленинграде, каковые содействовали разработке и внедрению в производство новых способов очистки отливок (электроконтактная, электрохимическая и др.).

Ленинградский изобретатель Л. А. Юткин внес предложение применять для очистки отливок открытый им электрогидравлический эффект — подводную молнию.

Между двумя опущенными в воду электродами методом пропускания тока заставляют проскакивать искры. Наряду с этим любой разряд сопровождается сильнейшим гидравлическим ударом, повышающим давление в жидкости до нескольких десятков тысяч воздухов. Из-за чрезвычайной кратковременности этих ударов огромные давления не распространяются на большом растоянии, а создаются лишь недалеко от электродов.

Очистная установка, трудящаяся на принципе электрогидравлического удара, установлена на Ленинградском станкостроительном заводе имени Я. М. Свердлова. Посетивший завод журналист Е. Муслин в собственном очерке дал образное описание этого уникального советского изобретения: «Яркое, чистое помещение, ничем не выдающее собственную принадлежность к литейному цеху. Пульт управления — амперметры, вольтметры, рубильники, чуть-чуть в стороне конденсаторная батарея, выпрямители, трансформатор.

Отгороженный легкой перегородкой, стоит железный бак. Вот кран опускает в бак металлическую сетку с отливками. В воду вводится электрод—стержень в полиэтиленовой изоляции.

Затем люди выходят изпомещения. Разряд! Молочно-белое сияние мгновенно заливает лабораторию. Слышен приглушенный удар, похожий на удар грома.

Но, это гром и имеется. Лишь молния — двухметровая электрическая искра — проскакивает не высоко в небе, а под водой… Спустя 5—7 мин. электричество выключают, кран поднимает сетку, и перед нами предстают блестящие, без единого пятнышка, очищенные кроме того от литейной краски отливки…»

Преимущество этого способа очистки не только в простоте и удобстве. Он открывает широкие возможности для автоматизации процесса очистки, отличается малым расходом электричества.

Финишными операциями литейного цеха являются зачистка и обрубка, проводимые для удаления с придания отливок и поверхности заливов им товарного вида. Механизация этих операций осуществляется посредством пневматических рубильных молотков, и особого оборудования, оснащенного абразивными кругами: стационарных (модели 3M634, 3M635 и 3M636), подвесных (модели 3374 и 3374К) и мобильным с эластичным валом (модель 3382) обдирочно-за-чистных станков.

В условиях массового и крупносерийного производства (Горьковский, Столичный и другие автомобильные заводы, Гомельский завод сельскохозяйственного машиностроения и др.) активно применяются автоматы для обнаждачивания отливок. Сейчас на последовательности отечественных фирм (Владимирский тракторный, Купянский чугунолитейный и др.) вступили в строй автоматические линии абразивной зачистки отливок блоков двигателей, спроектированные НИИтрак-торсельхозмаш.

С целью обеспыливания воздушной среды при скоростном шлифовании отливок Одесским СКВ спецстанков спроектирована гамма скоростных обдирочно-шлифовальных станков, снабженных защитно-обеспыливающими кожухами, каковые отделяют и улавливают образующиеся отходы. Создана новая конструкция пневматического рубильного молотка модели МВ-4, отличающаяся уменьшенной вибрацией, что благоприятно скажется на условиях работы обрубщиков отливок.

Сейчас приобретает признание воздушно-электроконтактная резка, которая снабжает более благоприятные (если сравнивать с зачисткой и обрубкой) условия труда для рабочих при обработке отливок из чугуна, цветных сплавов и стали. Сущность этого прогрессивного процесса содержится в расплавлении других неровностей и металла заливов отливок и постоянном удалении расплава струей сжатого воздуха. Как показал опыт, воздушно-электроконтактная резка не только усиливает условия труда рабочих-обруб-щиков, но и есть рентабельной операцией при обработке отливок из легированных чугуна и сталей.

Вышеприведенные сведения говорят об огромной работе, проводимой у нас для здоровых и благоприятных санитарно-гигиенических условий труда в литейных цехах.

Забота о здоровье советских литейщиков отыскала броское отражение в директивах XXIV съезда КПСС по замыслу развития народного хозяйства на 1971 — 1975 гг., в которых намечено высвободить (заменить автоматами) к концу девятой пятилетки в литейном производстве до 220 тыс. человек занятых тяжелым физическим трудом. Наряду с этим ставится задача за счет предстоящего развития автоматизации и комплексной механизации поднять производительность труда в 1,5 раза с одновременным улучшением условий труда в литейных цехах.