Пигментирование

Жерновые краскотерки

Воздействие жерновых краскотерок основано на принципе помола, при котором размалываемое вещество измельчается между двумя горизонтальными перетирающими плоскостями, из которых одна неподвижна (статор), а вторая вращается (ротор). Измельчение различают сухое и мокрое. Жерновые краскотерки очень распространены; лакокрасочная индустрия есть лишь маленькой областью их применения, причем они употребляются в ней лишь для мокрого измельчения.

Раньше жерновые краскотерки активно использовались в производстве эмалей, но за последние два десятилетия их использование уменьшается, поскольку постоянное повышение выпуска продукции заставляет уделять громадное внимание производительности автомобилей, принцип же действия жерновых краскотерок не снабжает соответствующей производительности. Производительность кроме того больших моделей жерновых краскотерок существенно ниже требуемой современным производством эмалей.

Наровне с этим недочётом жерновые краскотерки владеют и рядом преимуществ. Так, работа на этих краскотерках и их чистка очень несложны, а обслуживание не вызывает затруднений. Воронка, через которую загружается краскотерка, заполняется весьма легко, и перетир происходит без всякого надзора за краскотеркой.

Закрытая конструкция этих краскотерок снабжает малого утрату летучих составных частей перетираемого материала. При верном их обслуживании перетир получается в полной мере удовлетворительного качества.

Исходя из этого жерновые краскотерки на данный момент с радостью используются и в первую очередь для изготовления маленьких количеств особых эмалей. Применению этих краскотерок содействует и их дешевизна.

производительность и Конструкция жерновых краскотерок определяются: 1) природой ротора и материала статора, 2) методом подачи и методом прохождения перетираемого продукта, 3) давлением оборотов ротора и 4) числом ротора на статор.

Материал размалывающих дисков обязан владеть высокими механическими особенностями не только с целью уменьшения их износа, но и чтобы в перетираемый материал не попадало большое количество частиц, отделившихся от дисков. Как правило для того чтобы изготовить статор и ротор используют жёсткий фарфор, гранит, карборунд, закалённый чугун и порфир. Выбор материала для дисков зависит от требуемой химической и механической их прочности.

Закаленный чугун может, к примеру, привести к изменению цвета эмали. При изготовлении целлюлозных эмалей направляться предпочесть диски из материалов минерального происхождения. Компании, поставляющие жерновые краскотерки, изготовляют диски из любых материалов.

Скорость вращения ротора колеблется в пределах 60— 120 об/мин.

Особенная конструкция подачи перетираемого материала разрешает заметно расширить производительность краскотерки. Жерновые краскотерки Vereinigte Werke Bender u. Mayer K.G. (Вормс) имеют на нижнем перетирающем диске насадку, которая обусловливает более энергичную подачу перетираемого материала в зазор между дисками. Обусловленное этим приспособлением увеличение производительности достигает 50%.

В эти же краскотерки вмонтировано приспособление для измерения установленной степени перетира. С целью этого над установочным винтом помещается прибор для правильных измерений, что показывает в сотых долях миллиметра величину зазора между дисками. Это приспособление снабжает равномерность диспергирования пигмента, что имеет особенное значение при нескольких загрузок одного продукта.

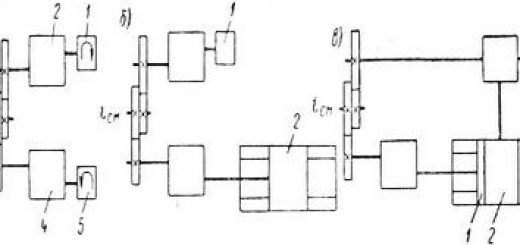

Компания Otto Schifferdecker (Вормс) изготовляет спаренные жерновые краскотерки, каковые складываются из двух краскотерок с неспециализированным приводом. Эта конструкция не только снабжает лучшее применение энергии мотора, но и разрешает в один момент перетирать две эмали с разными пигментами.

Величина загрузочной воронки выбирается применительно к производительности краскотерки. Для жерновых краскотерок компании Wormatia существует следующая зависимость:

Из этих данных видно, что большие модели жерновых краскотерок владеют большой производительностью.

Жерновые краскотерки изготовляются и другими фабриками, к примеру Draiswerke G. m. b. Н. (Маннгейм-Вальдгоф), Gu-stav Spangenberg (Маннгейм) и Itterlein (Ганновер).

Жерновые краскотерки с солидным числом оборотов в первый раз были созданы компанией Morehouse Industries в Лос-Анжелосе (США). Позднее такие же модели, но пара поменянные и улучшенные, были созданы вторыми компаниями, к примеру Fryma G. m. b. И. (направляться). Эти новые автомобили делают 3000 и более оборотов в 60 секунд.

Легко заменяемые размалывающие карборундовые диски изготовляются из зерна любой степени дисперсности. В этих краскотерках перетираемый материал проходит такой же путь, как и в простых краскотерках: он загружается сверху в воронку и из нее самотеком поступает в зазор между перетирающими дисками. Для пастообразных материалов имеется приспособление, которое подает перетираемый материал в зазор между дисками под давлением.

У таких быстроходных краскотерок производительность конечно может достигнуть необыкновенной величины. Для лабораторных моделей производительность 50—80 л!час есть простой; производительность же громадных моделей достигает 500 л!час. Жидкий материал проходит через краскотерку еще стремительнее.

Возможность применения этих краскотерок для того чтобы с громадным содержанием летучих растворителей ограничена, поскольку, не обращая внимания на наличие хорошего охлаждения, все же в некоторых случаях не удается избежать местных перегревов. Все же на этих краскотерках возможно перетирать ни-троцеллюлозные эмали с громадным содержанием вторых составных частей, к примеру алкидных смол, модифицированных маслом. По крайней мере эти краскотерки позволяют достигнуть громадной производительности на маленьких площадях, причем при верном выборе материала перетирающих дисков и верном обслуживании краскотерки возможно взять как правило хороший перетир.

Шаровые мельницы

Воздействие шаровой мельницы содержится в измельчении загруженного в закрытый барабан материала перекатывающимися в барабана шарами. У шаровых мельниц, как и у жерновых краскотерок, различают модели для сухого и мокрого измельчения.

На производительность шаровой мельницы влияют материал барабана, отношение длины барабана к его диаметру, материал футеровки барабана, число оборотов барабана, количество и материал шаров, отношение количества измельчаемого материала к количеству шаров и величине барабана.

Теория работы шаровой мельницы на данный момент еще не хватает ясна. Приведенные тут эти относятся в основном к сухому измельчению. Конструкции шаровых мельниц и их использование основаны большей частью на практических данных.

Сейчас совершено и опубликовано большое количество исследовательских работ о шаровых мельницах, но условия применения шаровых мельниц на практике столь разнообразны, что неспециализированные сведения о них все еще остаются . ограниченными.

Выбор материала для барабана зависит от величины шаровой мельницы. Мелкие модели, используемые для лабораторных целей, изготовляют из фарфора. Барабаны громадных моделей изготовляют из стали; они в футерованы материалом, что должен быть по возможности более жёстким, не истираться и быть химически стойким. Время от времени относительно громадные барабаны изготовляют из керамических материалов; такие барабаны заключают в железный кожух.

В этом случае барабан не испытывает недостаток в футеровке. При долгой работе материал таких барабанов истирается перекатывающимися в барабана шарами и барабан приходится заменять.

Устройство привода шаровой мельницы зависит от условий предприятия. В одних случаях привод возможно осуществлен от существующей трансмиссии, причем .число оборотов барабана определяется шестеренчатой передачей; в других случаях шаровая мельница имеет личный привод от отдельного мотора.

Последняя исключает необходимость ручного включения барабана, поскольку она срабатывает машинально по окончании пуска мотора. Благодаря наличия для того чтобы приспособления пусковой момент мельницы мал, что имеет особенное значение для ее сохранности.

Ниже приводятся эти, характеризующие разные модели шаровых мельниц компании Gebr. Netzsch

Эти сведенья яснее, чем теоретические выводы, показывают зависимость полноты оборотов и числа барабана его заполнения от емкости барабана.

Отношение диаметра барабана к его длине оказывает определенное влияние на производительность шаровой мельницы, не смотря на то, что точных данных по этому вопросу еще нет (см. выше). На npQ-изводительность шаровой мельницы воздействует кроме этого количество и форма загруженных в барабан шаров. Уровень качества шаров, в частности их удельный вес, и число оборотов барабана выбирают применительно к количеству и вязкости загруженного в барабан материала.

На производительность мельницы воздействует кроме этого и природа пигмента.

Шары на протяжении работы мельницы подвергаются сильному износу. Не смотря на то, что их изготовляют лишь из жёстких материалов, к примеру жёсткого фарфора, стеатита, кремня, кварца и т. д., все же по окончании работы в течение последовательности месяцев они очень сильно уменьшаются и наконец становятся совсем негодными. Шары делают круглыми либо яйцеобразными.

шары и Футеровку барабана делают из одного и того же материала. Металлические барабаны для лакокрасочной индустрии негодны.

Шаровые мельницы снабжают хорошее применение энергии и являются рациональные и простые аппараты для измельчения. Они не нуждаются в особенном уходе. Перетир в шаровой мельнице длится 24—72 часа. самоё энергичное измельчение происходит в первые часы работы мельницы и неспешно ослабевает.

Исходя из этого как правило не имеет значительного значения, длится ли перетир 72 либо 96 часов. Перетираемый материал прекрасно защищен от местных нагревов. Не обращая внимания на это, при перетире нитроэмалей отмечается разложение нитроцеллюлозы, по-видимому, из-за местного нагревания, вызываемого ударами шаров. Подробных изучений о размерах и причинах этого явления еще нет.

По крайней мере рекомендуется при производстве нитроэмалей перетир пигмента создавать по возможности с пластификатором и уже позже додавать раствор нитроцеллюлозы. Фактически как правило так и поступают.

Недочёт шаровых мельниц—трудность перехода от одного пигмента к второму. Переход по окончании белой пасты на цветные не образовывает трудностей, обратный же переход, конечно, существенно тяжелее.

Не считая вышеназванной компании Gebr. Netzsch (Сельбе, Бавария) шаровые мельницы изготовляют кроме этого Draiswerke G. m.b , Н. (Маннгейм-Вальдгоф), Joseph Vogele (Маннгейм), Gustav Span-genberg (Маннгейм).

Валковые краскотерки

Валковые краскотерки являются позднейшим достижением лакокрасочной техники. На валковых краскотерках перетираемый материал не раздавливается между дисками, как это происходит в жерновых краскотерках, а измельчается между валками, а время от времени между брусом и валком.

Валковые краскотерки дробят на одновалковые и многовалковые.

В одновалковых краскотерках перетираемый материал подается через воронку, расположенную над валком. При вращении валка перетираемый материал продавливается между брусом и валком. Протяженность бруса равна длине валка.

Давление, которое брус создаёт на валок, определяет степень перетира и производительность краскотёрки. Под конец перетираемый материал снимается с валка ножом и стекает в приготовленный сосуд. Кое-какие одновалковые краскотерки Имеют по два бруса.

Очевидно, что производительность этих качество и машин приобретаемой с них продукции зависит от последовательности факторов.

Валок вращается со скоростью 80 об/мин. Для увеличения силы трения валок конструируется так, что не считая вращения он совершает регулярное поступательно-возвратное горизонтальное перемещение. Сейчас сперва в Соединенных Штатах, а после этого и в Германии показались одновалковые автомобили с гидравлическим прижимом бруса.

Нужно еще указать, что при перетире жидких материалов на одновалковых и многовалковых краскотерках имеют значение: 1) сила давления бруса на валок, 2) сила, с которой снимается давление бруса на валок, и 3) давление боковых уплотняющих частей.

Эти величины возможно изменять передвигая соответствующие части автомобилей ручными штурвалами. Затягивание штурвала повышает давление бруса, а освобождение соответственно сокращает давление. Штурвал возможно затягивать так, как разрешает сила руки. Такое управление не давало возможности ни совершенно верно измерить давление, ни установить его однообразным на обоих финишах бруса.

Совершенно верно так же наряду с этим не поддается контролю и производится на глаз установка и подъём бруса определенного и однообразного с обеих сторон зазора между валком и брусом. Боковое уплотняющее давление регулируется кроме этого на глаз.

Такая не хватает механизированная конструкция все же давала возможность в течение десятилетий изготовлять хорошие эмали с только тонко диспергированными пигментами.

Совсем новая точка зрения на данный процесс появилась из-за введения гидравлической совокупности прижима бруса к валку.

С изобретением гидравлической совокупности прижим бруса осуществляется не штурвалом и винтом и не раздельно на каждом финише бруса, а жидкостью, которая прижимает брус к валку одновременно и с однообразной силой по всей его длине.

Сжатие жидкости в гидравлической совокупности может производиться: 1) штурвалом либо 2) насосом с электромотором.

Первая совокупность именуется полугидравлической либо ручной-гидравлической, а вторая — гидравлической.

В первом случае боковое уплотняющее давление может регулироваться либо не регулироваться гидравликой, но в этом случае сила руки все же употребляется для сжатия жидкости, создающей гидравлическое давление. Во втором случае эту работу делает насос с мотором, каковые снабжают кроме этого такое снятие давления, что возможно установить любой измеряемый зазор между валком 186 и брусом. В этом случае возможно изменять давление жидкости действием вентиля и использовать силу нет необходимости.

Преимущества и недочёты разных совокупностей автомобилей были предметом бессчётных дискуссий; излагать тут эти дискуссии нет необходимости.

Гидравлическими совокупностями снабжают кроме этого и многовалковые автомобили.

Гидравлические одновалковые автомобили изготовляются компаниями Draiswerke (Маннгейм) и Gustav Spangenberg (Маннгейм).

Валок данной автомобили изготовлен из закаленного чугуна. Тепло, выделяющееся благодаря трения валка о очень сильно прижатый брус (до 80 ати), отводится водой, протекающей через валок. Модели компании Draiswerke изготовляются пяти типов.

Самая маленькая модель — лабораторная — приводится в перемещение мотором мощностью 1,6 л. е., ее воронка имеет емкость 4 л, а протяженность валка всего 15 см. Самая громадная модель имеет вал длиной 80 см, воронку емкостью 150 л и приводится в перемещение мотором 10—15 л. с.

Новая гидравлическая одновалковая с одним штурвалом краскотерка называющиеся «особенный класс Hydromat» компании G. Spangenberg (Маннгейм) воображает собою машинально трудящуюся одновалковую машину с совокупностью гидравлики, трудящейся от мотора, и новым агрегатом для регулирования давления. У этих автомобилей всей работой бруса руководит совокупность гидравлики.

Краскотерка «Hydrozentra» той же компании воображает собою кроме этого одновалковую краскотерку ручного-гидравлического типа с управлением одним штурвалом. Эта краскотерка, в противоположность обрисованным выше, снабжена так называемой ручной гидравликой, т. е. прижим бруса к съём и валку давления производятся гидравлическим давлением, создаваемым вручную; вручную производится кроме этого и ее регулирование.

Новый тип одновалковой краскотерки выпущен кроме этого компанией ‘tterlein (Ганновер). Эта машина—Perfecta—трудится без гидравлики; большое постоянное давление бруса данной автомобили устанавливается правильным приспособлением. Управление прижимом бруса к валку и воронке централизовано.

Благодаря применения двойного бруса новой конструкции за один проход происходил двукратный перетир материала.

Эта же компания изготовляет перетирочный брус Syntex из особой пластмассы. Использование перетирочного бруса из пластмассы ликвидирует опасность искрообразования, что имеет значительное значение в про*-изводстве нитроэмалей. Износ валка в этом случае чуть ли больше, чем при железном брусе.

Для перетира маленьких количеств эмали возможно использована лабораторная одновалковая краскотерка «Liliput» компании Gustav Spangenberg (Маннгейм). Конструкция, воронки у данной краскотерки такая же, как и*у громадных одновалковых высо копроизводительных краскотерок данной компании. Краскотерка «Liliput» есть лабораторной моделью, пригодной для перетира от 50 до 500 г.

Производительность одновалковых краскотерок весьма громадна. Эти автомобили используются кроме этого для размешивания, измельчения и перетира самых разных материалов, а в лакокрасочной индустрии прежде всего как аппараты для очистки либо фильтрации эмалей. Для узкого перетира эмалевых красок используют многовалковые автомобили; по окончании многовалковых автомобилей перетираемый материал пропускают через одновалковую краскотерку, брус которой задерживает все загрязнения и неотёсанные частицы.

Так,одновалковая краскотерка как бы делает роль сита.

Многовалковые краскотерки помогают для узкого перетира, и в новых фирмах для производства эмалей они являются главными аппаратами. На этих краскотерках частицы пигмента растираются и раздавливаются валками, вращающимися в противоположные стороны и с разными скоростями; наряду с этим происходит кроме этого смачивание и перемешивание перетираемого материала. Перетираемый материал подается на эти краскотерки сверху, проходит перетирающие области между валками и, наконец, по фартуку стекает в подставленный сосуд.

Совокупности многовалковых краскотерок создают довольно широкие возможности, поскольку трансформацией их конструкции возможно взять разные модели. Эффективность работы краскотерки зависит, не считая длины и числа валков, в основном от числа оборотов валков, давления между валками и управления перемещением автомобили. Совокупность водяного охлаждения даёт предупреждение нагревание перетираемого материала.

Валки готовят преимущественно из особой стали. царапины и Неровности, образующиеся благодаря случайного попадания жёстких посторонних частиц, как правило легко зашлифовываются. Время от времени многовалковые автомобили имеют порфировые валки.

Порфировые валки владеют громадным сцеплением с перетираемым материалом и исходя из этого скорее пропускают его через краскотерку. При покупке краскотерки направляться, наровне с этим преимуществом, учитывать и недочёт порфировых валков, заключающийся в их меньшей механической прочности.

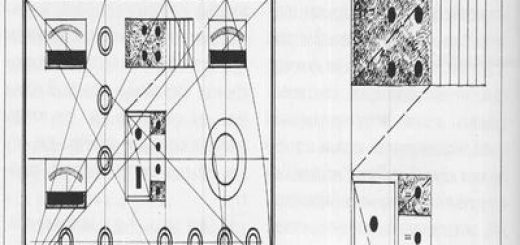

Рис. 18. Многовалковая краскотерочная машина.

Надежными моделями многовалковых краскотерок были:

1. Farbmeister—быстроходная двускоростная трехвалковая краскотерка (Spangenberg);

2. Hydro-Farbmeister—гидравлическая, трехвалковая краскотерка, трудящаяся по тому же принципу, что и гидравлическая одновалковая машина (Spangenberg);

3. Titan—хорошая трехвалковая краскотерка в разном выполнении (Spangenberg);

4. Быстроходная трехвалковая краскотерка (Draiswerke G. ш. b. Н.);

5. Трехвалковая краскотерка Super 800, 400 и 500 (Joseph Vogele);

6. Двувалковая краскотерка (Vogele);

7. Многовалковые краскотерки компаний Herrmann Bauermeister (Гамбург-Альтона) и F. В. Lehmann G. m. b. Н. (Аален-Вюр-тенберг).

Трехвалковые краскотерки изготовляют и маленькой производительности.

Конструкции многовалковых автомобилей достигли высокой степени развития. Кое-какие типы краскотерок снабжены солидным числом переключений скоростей, благодаря чего их легко приспособить к консистенции перетираемого материала.

Более подробные информацию о краскотерках тут не приводятся, поскольку компании, поставляющие краскотерки, издают исчерпывающие проспекты со всеми нужными данными. Более подробные сведения о краскотерках имеются кроме этого и в особой литературе.

Другие автомобили для диспергирования

К комбинированным аппаратам для размешивания относится последовательность аппаратов,- вышеприведенных в разделе «Растворение», к примеру перетирающий мешатель Standard компании Lenart, мешатель Pentax и аппараты компании Kotthoff. Комбинированное воздействие этих автомобилей основано на том, что процесс растворения осуществляется в следствии воздействия и оборотов большого числа машины добавочных сил.

К вторым автомобилям для того чтобы рода возможно отнести Ultra-Emul-sor (A. Mannesmann, Ремшейд), быстродействующие мешатели Friedr. Uhde (Дортмунд), Hermann Sohn (Дюссельдорф) и некоторых вторых компаний. Дополнительное измельчение в аппарате Ultra-Emulsor обеспечивается ротором, вмонтированным в установленный сосуд. Число оборотов ротора достигает 3000—-6000 в мин.

Перетираемый материал подвергается наряду с этим хаотичному вихревому перемещению, истиранию, ударным и разрывным упрочнениям, в следствии чего наряду с этим происходит одно* временно и измельчение пигмента. Эти аппараты изготовляются с обогревом и охлаждением. Их производительность при постоянной работе доходит до 2000 кг/час.

Быстродействующий мешатель компании Uhde трудится по принципу противотока. Его возможно разглядывать как комбинацию мешателя, валковой краскотерки, нагревателя и эмульгатора Перемешиваемый материал в следствии действия центробежной силы отбрасывается и многократно возвращается в процесс.

Быстродействующий мешатель компании П. Sohn трудится кроме этого с солидным числом оборотов и исходя из этого дает за маленькое время относительно хорошее диспергирование.

Автомобили Вторых компаний смогут владеть иными преимуществами. Это относится, к примеру, к автомобилям компаний Hoesch u. Sohne (Дюрен), Gustav Eirich (Гартгейм-Баден) и др.

Используя такие комбинированные автомобили, возможно во многих случаях объединить процессы растворения и пигментирования и отказаться от отдельного процесса измельчения пигментов, к примеру на валковой краскотерке. Это осббенно справедливо в тех случаях, в то время, когда к дисперсности пигментов не предъявляется особенно высоких требований. По крайней мере, самоё правильное применение этих автомобилей может существенно уменьшить работу.

Пастообразный материал возможно переработать лишь на немногих из вышеперечисленных автомобилей. Для переработки материалов с вязкостью выше 9000 сп целесообразно использовать замесочные автомобили. Существует много конструкций замесочных автомобилей, мощность которых достаточна, дабы перерабатывать материалы разной консистенции, впредь до самых густых.

Диспергирующая замесочная машина компании Werner u. Pfleiderer (Штуттгарт) может перемешивать весьма вязкие смеси. Эта машина первоначально была сконструирована для производства пластических весов.

Замесочные автомобили либо планетарные мешалки компании Draiswerke G. ш. b. Н. весьма действенны и надежны в работе.

Модели аахенского завода мешателей и замесочных автомобилей Peter Kuppera снабжены приспособлениями для опрокидывания, обогрева и охлаждения.

Компания Eichleru. Co. G. ш. b. Н. (Дюссельдорф) создала так называемый поточный мешатель, пригодный не только для изготовления пластических весов, но и для производства эмалей.

У автомобилей французской фирмыА.ОПег (Клермонт-Ферран) в планетарную мешалку вмонтирована труба, при помощи которой возможно через перемешиваемый материал продувать разные газообразные вещества.