Процесс образования синтетических смол и взаимодействие их с древесиной

Теория смолообразования

Существуют смолы природные и неестественные, синтетические. Последние, показавшись первоначально в качестве заменителей,, а время от времени и суррогатов натуральных смол, обычно дают лучшие технические и экономические результаты, что и обусловило быстрое развитие и широкое разнообразие их технологии. Исходя из этого современный термин «смола» охватывает намного больший круг представлений по сравнению со ветхим понятием «смола» как растительное выделение.

Среди натуральных, и и синтетических смол видятся вещества со особенностями стеклообразных аморфных тел, и вещества, имеющие кристаллическое строение. Довольно-характерным показателем смолообразного состояния есть отсутствие светло выраженной температуры плавления и наличие вместо этого достаточно растянутого промежутка размягчения при образовании стабильного расплава.

Показателем смолы есть кроме этого ее свойство давать лаковые пленки при растворении ее в растворителях. Смолы, в большинстве случаев, не склонны к кристаллизации, либо же ее легко не допустить. Растворимость смол в определенных растворителях есть неограниченной, чего не видится у кристаллических веществ.

Образование смол может явиться следствием:

1) стабилизации переохлажденного расплава однородного вещества;

2) образования жёстких растворов из смеси сходных компонентов;

3) применения веществ, не образующих верной кристаллической решетки.

Образование смолы методом стабилизации переохлажденного расплава однородного вещества как практический способ не имеет значения, по причине того, что чистое вещество может дать устойчивый переохлажденный раствор только при наличии в молекуле асимметрии, мешающей ее включению в кристаллическую решетку, в другом случае неизбежно рост центров кристаллов и образование кристаллизации, в особенности при увеличении температуры.

Очень устойчивое смолообразное состояние возможно получено при наличии на границе раздела структурных элементов — чужеродных молекул, т. е. примесей. Некая асимметрия молекул главного вещества нужна и в последнем случае, поскольку она затрудняет их включение в решетку из-за наличия между главными и посторонними молекулами эквиполярности как предпосылки обоюдной растворимости.

Очень благоприятны условия образования смол из смеси родственных компонентов, каковые возможно разглядывать как жёсткие растворы. В этом случае часть молекул, адсорбируясь на поверхности раздела, мешает вторым, не аналогичным молекулам адсорбироваться и включаться в кристаллическую решетку.

Смесь цепных макромолекул, которую представляют собой смолы, есть аморфным образованием; не смотря на то, что время от времени в них и отмечается тенденция к кристаллизации, все же область аморфной структуры преобладает. Это есть следствием того, что вещества этого типа выстроены из молекул разной длины, владеющих из-за изогнутости цепей довольно часто клубковидной формой.

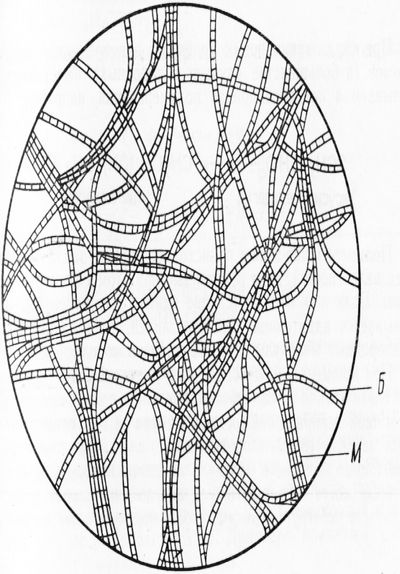

При кристаллизации имеет место так называемая «бахрома», в которой кристаллические участки появляются как следствие частичной ориентации отдельных молекул, подобно тому, как это имеет место у целлюлозы каучука и т. д. На рис. 1 продемонстрировано бахромчатое строение смол.

Для аморфного вещества существует некая температура Tg, ниже которой коэффициент внутреннего трения и прочность так громадны, что вещество нужно считать жёстким (к примеру, для канифоли Tg = 30°). Tg определяется по появлению трещин момент охлаждения расплавленного аморфного вещества. При В лпературе застекловывания вещество получает только высокую вязкость (~1013 пуаз).

Ниже данной температуры Тморфные тела жёстки и хрупки. Выше Те вещества становятся ластичными, благодаря уменьшения коэффициента внутреннего ения. Следовательно, аморфные вещества смогут быть в пчастичном состоянии только в промежутке между температурами плавления и застекловывания.

Рис. 7. Бахромчатое строение смол: М — мицеллы; Б — бахрома

Смолы принадлежат к высокомолекулярным соединениям, т. е. имеющим в молекуле очень много тысяч (порядка и атомов сотен). Повышение молекулярного веса в большинстве случаев быстро изменяет физические и химические особенности вещества: растворимость, температуру плавления, кипения и размягчения, упругость Пара и химическую активность. Повышение молекулярного веса исходных компонентов может происходить за счет двух главных конденсации и: химических реакций полимеризации, протекающих пРи действии тепла, света, катализаторов и т. д.

Полимеризацией именуется химическая реакция, из-за которой две либо большее число молекул соединяются в ди-или полимер, сохраняя эмпирическую формулу исходных

Полимеризация может происходить кроме этого и за счет сил побочных валентностей, не смотря на то, что полученные наряду с этим полимеры неустойчивы. В случае если полимеризуются две однообразные молекулы, процесс именуется аддитивной полимеризацией, в случае если полимеризуются разнородные молекулы, процесс именуют сополимеризациен.

Сотрудничество между молекулами при образовании полимеров является следствием так называемых функциональных групп, количество которых должно быть как минимум несколько. Молекулярной функциональностью именуется число таких групп в молекуле. Двухфункциональные соединения способны давать лишь линейные полимеры, т. е. имеющие в одном измерении (диаметр) размер низкомолекулярного соединения, а в другом (протяженность) превышающие его по крайней мере в много раз.

Трехфункциональные соединения способны давать пространственные (трехмерные, объемные) структуры. Трехмерные полимеры являются огромные молекулы с высокими механическими особенностями, нерастворимые, что очень полезно в готовых изделиях, ПЛЗ как повышает их устойчивость к внешним действиям. Приором линейного строения может служить полигликольфталат:

Смолы являются в большинстве случаев смеси полимеров разной степени полимеризации и характеризуются условно средним молекулярным весом. Теоретически вероятная (потенциальная) молекулярная функциональность фактически употребляется не всецело. Нужно в полимерах иметь максимум использованной функциональности, поскольку остаток низкомолекулярных продуктов снижает химическую и тепловую стойкость полимера, и его механическую прочность. Для более полной оценки свойства к полимеризации А. Я. Дринберг внес предложение определение удельной функциональности А:

Во многих случаях возможно замечать, что с ростом удельной функциональности склонность к полимеризации возрастает, не смотря на то, что имеются и обратные случаи. В полифункциональных соединениях разные функциональные группы неравноценны по собственному влиянию на полимеризацию либо конденсацию. Для количественного подсчета протекающих реакций показателем, приемлемым для любых функциональных групп, возможно изменение свободной энергии молекул, высказываемое числом калорий, выделяемых при превращениях функциональных групп.

По современным представлениям, в соответствии с теории акад. Н. Н. Семенова, полимеризации предшествует активирование тех мест молекул, по которым идет присоединение вторых молекул. Наряду с этим может иметь место случай, в то время, когда зародыши (активированные комплексы) взаимно насыщаются, образуя низкомолекулярный продукт, и в то время, когда зародыши взаимодействуют с мономерными молекулами и цепь растет, пока не случится ее обрыв. В последнем случае полимеризация достигает высокой степени.

Энергия активации, нужная для образования зародышей, при термической полимеризации имеет величину порядка 20—50 ккал/моль.

Функциональными группами при процессах конденсации полимеров помогают: гидроксилы, карбоксилы, аминогруппа и галоиды. Конечный продукт тут будет различаться по эмпирической формуле от суммы исходных на состав выделившихся продуктов реакции. В отличие от цепного характера реакций полимеризации, реакции конденсации имеют ступенчатый темперамент, что обусловливает медленность их протекания и необходимость подогрева.

Реакции конденсации обратимы, благодаря чего нужно удалять появившиеся побочные продукты, в противном случае реакция останавливается (наступает равновесное состояние).

Образование высокомолекулярных соединений может идти не о за счет сил основных валентностей, вместе с тем за счет полочных.

Свойство вещества к полимеризации и степень последней в значительной степени зависят от размещения функциональной ненасыщенной группы в мономере и от расположения и присутствия помощников в данной rnvnne.

Фенольно-формальдегидные смолы

Различают два типа фенольно-формальдегидных смол: новолачные и резольные. Для получения новолачных смол берут на молей фенола 6 молей формальдегида в большинстве случаев в присутствии кислых катализаторов и приобретают в качестве продукта сотрудничества термопластичную, растворимую смолу, не талантливую ереходить в неплавкое, нерастворимое состояние без перевода ее в резольную.

Для получения резольных смол берут на 6 молей фенола 7 молей формальдегида, в большинстве случаев ведут реакцию в присутствии щелочных катализаторов и приобретают в качестве продукта сотрудничества смолу плавкую, растворимую, но термореактивную, т. е. талантливую под влиянием нагревания переходить в неплавкое и нерастворимое состояние. Так, в рецептурах для получения разных смол главным различием есть различное соотношение между формалином и фенолом. На один моль фенола теоретически возможно присоединено формальдегида от 1 до 3 молей в двух орто- и в пара-положении

В случае если у фенола заместить один из функциональных водородов алкилами либо арилами, то функциональность фенола снизится и он утратит свойство к образованию пространственных полимеров (т. е. неплавких и нерастворимых), сохраняя только свойство к образованию линейных полимеров. Возможно высказать предположение, что превращение в неплавкую фенольную смолу требует образования метиленовых мостиков, связывающих между собой молекулы плавкой смолы в долгие цепи.

Это подтверждается образованием смолы стадии С (неплавкой и нерастворимой) из фенолов, замещенных в орто- и пара-положениях, с включением маленького количества триреактивного (незамещенного) фенола. В большинстве случаев для получения линейных полимеров берут готовые замещенные фенолы, к примеру пара-крезол. В случае если замещается нефункциональный с позиций свойства смолообразования водород, то свойство к образованию пространственных полимеров сохраняется, как это имеет место у мета-крезола:

смолы и Образование из фенола и формальдегида происходит при эквимолекулярном их соотношении, наряду с этим альдегида хватает только для образования линейного полимера, в котором реагируют лишь водороды фенола, находящиеся

В присутствии кислот конденсацию ведут при молярных соотношениях фенола с формальдегидом 7 : 6; возможно взять ново-лачную смолу и в присутствии оснований, но при молярном соотношении фенола к формалину 2: 1. В зависимости от соотношения компонентов отмечается разное поведение образующихся смол. При конденсации в кислой среде, при соотношении фенола к формальдегиду 7 : 6, через 20—30 мин. происходит Разделение смолы и надсмольной воды на два слоя, а пр« соотношении фенола к формальдегиду как 2: 1 — не происходит.

Первая смола содержит 3—4% свободного фенола и имеет молекулярный вес 500—700, а вторая смола содержит 20—25% свободного фенола при среднем молекулярном весе 230—250. По окончании очистки от фенола и диоксидифенилметана получаются жёсткие смолы, талантливые в присутствии формальдегида переходить в неплавкое и нерастворимое состояние.

В случае если в реакционной смеси при сотрудничестве формальдегида и фенола в начале реакции присутствует избыток формальдегида, то образование новолачной смолы происходит лишь в начальной стадии реакции. В следующий момент в реакцию вступают водороды, находящиеся в пара-положении, и новолачная смола преобразовывается в резольную.

Смола, соответствующая данной стадии реакции, плавкая и растворимая, воображающая собой линейный полимер, именуется «бакелит А»; продукт ее превращения — неплавкий и нерастворимый пространственный полимер именуют «бакелит С». Различают еще «бакелит Б» — промежуточную стадию, в то время, когда смола теряет растворимость, но сохраняет свойство плавиться. Эти так именуемые термореактивные либо «превращаемые» фенольно-формальдегидные смолы именуются «резолами»;

Для получения резольных смол, дающих при отверждении резиты высокого качества, необходимо, дабы исходные фенолы содержали в фенольном ядре по три подвижных атома водорода в орто- и пара-положениях, исходя из этого смолы высокой реакционной свойстве получаются из фенола, резорцина, м-крезола и 1— 3—5 ксиленола:

Крезолы и ксиленолы, имеющие в ядре по два реакционноспо-собных атома водорода, не дают резольных смол, талантливых от-верждаться.

Пеовая схема разглядывает резит как высокомолекулярное динение, имеющее сетчатую структуру, вторая схема дает С°лставление о резите как пространственном полимере. При за-П 1тии фенольных гидроксилов свойство к отверждению кРрЯетСЯ. Это связано, разумеется, с тем, что при переходе из ста-in Б в стадию С часть фенольных гидроксилов кроме этого принимает участие в реакции конденсации.

Резиты, как и резолы, неоднородны по составу. Так, растворимость их в кипящей спиртовой щелочи колеблется для разных образцов от 27 до 53%. При обработке 10%-ным водным раствором едкого натра при ^ = 180—190° лишь 60% резита дест-руктировалось, а 40% регенерировалось в термореактивную смолу, что может показывать на комплексное строение резита.

На основании изложенного мы вычисляем образование новолачных и резольных смол в полной мере обоснованным поликонденсационной теорией, принятой ведущими учеными в области химии конденсационных смол. Образование резитов направляться осознавать наряду с этим как образование трехмерных молекул. Катализаторы термореактивных процессов смогут оказывать на смоляной золь коагулирующее воздействие.

Наращивание отдельных цепочек в огромные молекулы резита происходит по большей части за счет реакции конденсации по функциональным метилольным группам. При превращении в стадию С имеет место, по-видимому, кроме этого конденсация по месту фенольных гидроксилов. Смола — линейный полимер владеет в большинстве случаев менее чем 6 ядрами фенола; жёсткая смола — пространственный полимер владеет более чем 6 фенольными ядрами.

С повышением в рецептуре количества формальдегида молекулярный вес смолы возрастает.

Как уже указывалось, новолачная смола есть смесью ^фодуктов разной степени конденсации. При ее фракционировании смогут быть выделены разные молекулярные фракции.

Наличие метильиой группы в мета-крезоле существенно повышает реакционную свойство, а две метильных группы в мета-положении еще больше повышают свойство к конденсации с формальдегидом. Наличие групп в орто- либо пара-положении, т. е. в положениях, в которых формальдегид может присоединяться, существенно понижает скорость реакции. Для получения неплавких и нерастворимых смол нужно, дабы водороды, находящиеся в этих трех положениях, в кольце не были замещены.

Мочевино-формальдегидные смолы

Мочевино-формальдегидные смолы являются продуктомконденсации мочевины с формальдегидом в присутствии катализаторов. Эти смолы, довольно часто именуемые карбамидными, способны, подобно резолам, при нагревании переходить в неплавкое и нерастворимое состояние, что и обусловливает их полезные качества как отделочных покрытий и связующих основ для древесноволокнистых плит.

Главным преимуществом карбамидных смол перед резолами есть их меньшая вредность для производственных рабочих, яркая, светоустойчивая окраска, дающая возможность широкого применения этих смол для изготовления изделий и целей отделки, окрашенных в яркие ласковые и броские краски. Помимо этого, промышленность резольных смол имеет относительно ограниченную сырьевую базу, пользуясь по большей части каменноугольным либо дорогим синтетическим фенолом, тогда как производство карбамидных смол базируется на мочевине, являющейся синтетическим продуктом и имеющей неограниченную сырьевую базу.

Метиленмочевина может появиться из диметилолмочевины и в щелочной среде с отщеплением формальдегида по уравнению

Соединения, выделенные в промежуточных стадиях конденсации мочевины с формальдегидом, имеют низкий молекулярный вес, в большинстве случаев ниже 1000. По-видимому, структура мочевинной смолы есть разветвленной, наряду с этим не получается весьма долгих линейных молекул, каковые имели возможность бы становиться неплавкими при наличии малом степени разветвленности. Разумеется, получаются маленькие молекулы, образующие разветвленную структуру при помощи поперечных связей.

Меламиновые смолы

Меламиновые смолы являются продуктом конденсации формальдегида с меламином (2, 4, 6-триамин — 1,3, 5-триазин). Конденсация проводится в щелочной либо кислой среде.

Это соединение — одно из самые стойких метилольных соединений, и возможность образования полимеров тут ограничена полной замкнутостью его структуры.

Триметилолмеламин более реакционноспособен и может давать пространственные полимеры, поскольку цепи смогут наращиваться в шести направлениях

Смеси монометилолмеламина и диметилолмочевины смогут образовывать полимеры методом конденсации по метилольным группам с образованием метиленовых связей между меламин-ными группами. В действительности получаются более глубокие степени замещения меламина, чем монометилолмеламин (как выше уже было указано), что приводит к расходу формальдегида на реакцию больший, чем 1 моль на моль меламина (при отверждаемых смолах).

Активная кислотность среды при получении меламиновых смол значительно влияет на скорость реакции смолообразования. Щелочная среда замедляет реакцию, кислая ее активизирует.

Сотрудничество смол с древесиной

Сотрудничество смол с древесиной определяется присутствием в смолах функциональных групп (для фенольных и мочевино-формальдегидных смол этими группами являются метилольные группы — СН2ОН), поверхностью соприкосновения смол с древесиной, числом введенной смолы и способом осаждения ее на волокнах.

При введении смол, содержащих функциональные группы, в древесину и в древесно-волокнистые материалы происходит повышение механической прочности и увеличение устойчивой во времени влагостойкости древесины, и увеличение прочности во мокром состоянии.

Как мы знаем, при проклейке древесно-волокнистых плит канифолью либо парафином происходит, напротив, уменьшение механической прочности и отмечается только увеличение временной влагостойкости (влагопрочность не возрастает). Эта отличие в поведении канифоли и резольных смол разъясняется отсутствием У канифоли и наличием у резольных смол функциональных групп, способных к сотрудничеству с древесиной.

Гидроксилы других компонентов и целлюлозы древесины не могут к химической реакции с метилольными группами; это вытекает хотя бы из того факта, что пропитанная меламиновой смолой бумага по окончании полимеризации сохраняет растворимость в реактиве Швейцера (т. е. остается химически неизменной целлюлозой). Но появление У данной бумаги влагопрочности, увеличения механической прочности и устойчивой во времени влагостойкости обосновывает появление между молекулами смолы новых и целлюлозы связей. Учитывая, что последние способны блокировать часть гидроксилов целлюлозы, защищая их от поглощения воды, они являются по всей видимости водородными связями, каковые, как мы знаем, кроме этого защищают от поглощения воды часть гидроксилов целлюлозы, Расположенных в ориентированных участках макромолекул.

Из данных таблицы видно, что введение 6% меламиновой молы от веса полностью сухого волокна повышает разрывное Упрочнение с 131 до 174 кг/см2 (образцы 1 и 2) в сухом и с 5 до и Кг/см2 В мокром состоянии (образцы. 3 и 4). Замена вторичной гидроксильной группы на альдегидную (пример 5) повышает по окончании обработки меламиновой смолой влагопрочность бумаги до 37 кг/см2 и растяжимость до 4,2%.

Пропиткой феноло-спиртовой смолой достигается значитель е увеличение механической прочности древесины сосны и лист венницы на статический изгиб и сжатие. Сопротивление скалыва нию и ударному изгибу наряду с этим не изменяется. При пропитке мь пользовались смолой, предложенной А. А. Ванштейдтом и сотрудниками.

Смола эта, в отличие от простых резольных смол имела весьма маленькую вязкость (растворы примененной нам} для пропитки 10%-ной концентрации имели вязкость, практически рав ную вязкости воды, и прекрасно пропитывали крупногабаритнук массивную древесину).

Это уравнение справедливо, действительно, лишь для первой стадии разделения, в то время, когда перемещение так медлительно, что в клее происходит ламинарное течение. Но из него все же видно, что сопротивление разделению зависит от скорости приложения нагрузки, оно прямо пропорционально вязкости жидкости и обратно пропорционально корню квадратному из толщины прослойки. Было сделано несколько попыток трактовки этого вопроса.

Высказывалось предположение, что увеличение прочности склеивания с уменьшением толщины клеевой прослойки разъясняется не только ориентацией молекул клея, соприкасающихся со склеиваемой поверхностью, но и ориентацией молекул в клеевой прослойки. Но изучение этого вопроса не подтвердило указанную теорию. Вторая теория исходит из наличия в клеевом слое недостатков либо трещин.

Так как разрушение происходит по самоё слабому месту, то чем уже клеевая прослойка, тем меньше возможность наличия в ней недостатков, тем она прочнее. Эта теория подтверждается изучением прочно-разных волокон в зависимости от их длины.

Третья теория, растолковывающая повышенную прочность таких клеевых прослоек, исходит из наличия у клеевых прослоек больших тангенциальных напряжений, величина которых зависит от размеров усадки клея, прямо пропорциональной толщине клеевой прослойки. Прочность клеевого соединения обусловлена совместным действием тангенциальных и обычных сил, причем первые результат внутренних напряжений, а вторые результатом приложения внешних сил.

В узких клеевых прослойках внутренние напряжения, пропорциональные толщине прослоек, неизменно меньше, чем в толстых, благодаря меньших деформаций узкого клеевого слоя при усадке и набухании. С повышением содержания смол в слоистых пластиках с 10 до 35% падает сопротивление растяжению, статическому изгибу и сжатию. Отсутствие подобной зависимости для показателя на динамический изгиб подтверждает высказанные мысли о применимости приведенного уравнения лишь для случая ламинарного течения клеевого слоя при его разрушении.

В большинстве случаев введение смол в древесину ставит перед собой цель достижение не только механической прочности, но и влагостойкости пропитываемого материала.

У древесно-волокнистых материалов (плит) благодаря отсутствия и полной дезориентации волокон параллельных сопряженных плоскостей (последнее имеет место у слоистых пластиков на шпоновой базе) отмечается закономерное увеличение механической прочности на излом, и влагостойкости с повышением процента введенной смолы.

Эти ее говорят о том, что осаждение серной кислотой дает отличных показателей если сравнивать с осаждением глиноземом и по механической прочности и по влагостойкости плит. Обстоятельством этого, быть может, есть наличие между реагирующими функциональными группами (гидроксилами и метилольными группами) частичек коллоидной гидроокиси алюминия, мешающей сближению макромолекул на расстояния, нужные для образования водородных связей— при варианте осаждения смолы сернокислым алюминием.

О влиянии степени дисперсности смолы (выраженной в микронах) возможно заявить, что уровень качества плит ухудшается во всем с повышением диаметра частиц эмульсии. Нужно, очевидно, учитывать трудности, появляющиеся при получении столь узких эмульсий, и особенности в отношении полноты и скорости их осаждения на волокнах.