Пневматический и пневмогидравлический приводы

Пневматический привод прямолинейного перемещения. Как указывалось выше, пневматический привод не снабжает возможности поддержания и настройки постоянства настроенной скорости перемещения, исходя из этого он используется для движения запасных рабочих звеньев и органов механизмов зажимных устройств.

Конструкция пневматических цилиндров подобна конструкции гидравлических цилиндров, обрисованных выше. Во многих случаях в качестве пневматических двигателей прямолинейного перемещения используются пневмокамеры, каковые смогут быть использованы при относительно маленькой длине хода.

Между корпусом. и крышкой пневмокамеры зажимается диафрагма, выполненная из особой прорезиненной ткани. К диафрагме под действием пружины прижимается фланец штока. При подаче сжатого воздуха в полость диафрагма, перемещаясь вперед, информирует перемещение штоку.

По окончании того как воздушное пространство будет выпущен в воздух, шток под действием пружины займет начальное положение.

В пневмокамерах двустороннего действия диафрагма зажимается между двумя фланцами, закрепленными на штоке. Для надёжности и плотности соединения диафрагмы со штоком фланцы снабжаются выступом и кольцевыми канавками.

Особые диафрагмы для пневмокамер изготовляются фабриками резинотехнических изделий. Они также будут быть изготовлены из масло-стойкой резины группы VIII с пределом прочности при растяжении 45 кГ/см2.

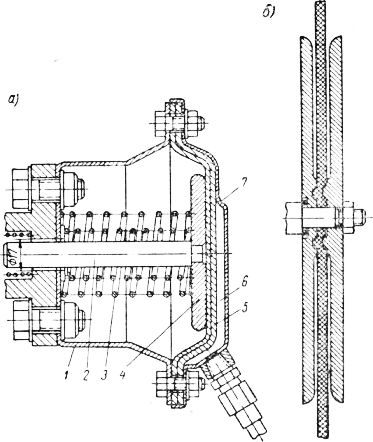

Аппаратура пневматических приводов. Реверсивные золотники с пневматическим переключением. Сжатый воздушное пространство, поступающий от магистрали, подводится к отверстию, которое сообщается с верхней плоскостью основания. Отверстия помогают для подачи воздуха к полостям рабочего цилиндра, а отверстие — для выпуска воздуха из полостей рабочего цилиндра в воздух. Отверстиятакже сообщаются с верхней плоскостью основания.

Отверстия смогут поочередно соединяться с отверстием посредством плоского золотника, скользящего по плоскости основания. Золотник прижимается к основанию давлением и пружиной сжатого воздуха, поступающего по каналу полость золотника, чем обеспечивается надежное уплотнение стыковых поверхностей. При положении золотника, продемонстрированном на чертеже, сжатый воздушное пространство поступает из отверстия в камеру и направляется к отверстию.

Отработанный сжатый воздушное пространство, поступающий через отверстие, проходит через полость плоского золотника и уходит в отверстие. При перемещении плоского золотника влево отверстие сообщается с камерой, а отверстие соединяется с отверстием и направление потока сжатого воздуха изменяется.

Перемещение плоского золотника осуществляется посредством двустороннего поршня. Для переключения золотника сжатый воздушное пространство подается или в цилиндр, или двустороннего поршня. Подачей сжатого воздуха к цилиндрам поршня руководят вспомогательные золотники, каковые направляют сжатый воздушное пространство поочередно или в один, или в второй цилиндр.

Золотник, представленный на рис. 2, б, отличается тем, что левый и правый поршни имеют различные диаметры. Левый цилиндр всегда находится под давлением сжатого воздуха и золотник смещен вправо.

При подаче сжатого воздуха в правую полость золотник смещается влево. Такая конструкция во многих случаях разрешает упростить схему управления.

Реверсивные золотник выполняются кроме этого в одном блоке с запасными золотниками, каковые переключаются электромагнитами.

Конструкция золотника подобна обрисованной выше. К торцам цилиндров переключающего поршня прикреплены вспомогательные золотники с толкающими электромагнитами. Сжатый воздушное пространство для переключения поршня поступает из камеры через отверстия малого диаметра в полости. Переключающие золотники информируют одну из полостей либо с воздухом.

Тогда давление в данной полости падает и золотник под действием давления во второй полости перемещается в соответствующем направлении. Полость цилиндра переключающего поршня сообщается с воздухом через отверстия корпуса запасного золотника и центральное отверстие, в котором перемещается толкатель. На финише толкателя имеются три лыски, создающие зазор для прохода воздуха к отверстию, связанному с воздухом.

Проход воздуха преграждается клапаном с резиновой прокладкой, которая под действием пружины прижимается к торцу центрального отверстия. При включении толкающего электромагнита толкатель отжимает клапан и открывает проход воздуха в воздух. Подобную конструкцию имеет клапан, расположенный в полости.

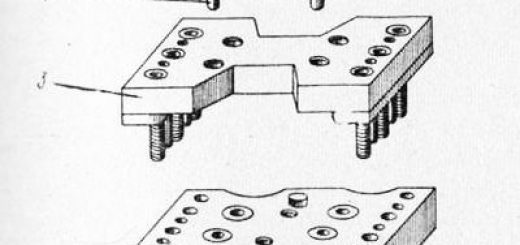

Рис. 1. Пкевмокамера.

Рис. 2. Реверсивные пневматические золотники с пневматическим переключением.

Рис. 3. Реверсивный пневматический золотник, выполненный в одном блоке с запасным золотником.

По окончании того как клапан закроется и сжатый воздушное пространство снова заполнит соответствующую полость, основной золотник останется в смещенном положении, поскольку давление воздуха, действующее в правой и левой полостях, уравновешивается.

В одном блоке с запасным золотником возможно кроме этого выполнен золотник со ступенчатым поршнем, продемонстрированный на рис. 2, б.

краны и Вспомогательные золотники. Вспомогательные золотники предназначены для переключения потоков сжатого воздуха в цепях управления и имеют маленькую пропускную свойство. При маленькой емкости рабочих цилиндров они смогут быть использованы и в главных цепях питания.

Сжатый воздушное пространство поступает к отверстию запасного золотника и направляется к цилиндру через отверстие. Отработанный воздушное пространство уходит в воздух через отверстие. Проход сжатого воздуха от отверстия к отверстию преграждается клапаном с резиновой прокладкой, которая прижата к торцу проходного отверстия под действием пружины.

Переключение золотника происходит под действием путевых упоров, поворачивающих рычажок около оси. Нижний финиш рычажка воздействует на наклонное дно паза, профрезе-рованного в плунжере. При повороте рычажка из положения, продемонстрированного на чертеже целыми линиями, в положение, продемонстрированное пунктирными линиями, плунжер опускается и переключает золотник.

Наряду с этим внутренний канал золотника разобщается с отверстием, а нижний финиш золотника опускает отверстия и клапан сообщаются между собой. При повороте рычажка в исходное положение золотник под действием пружины поднимается вверх и клапан 6 закрывается. В один момент отверстие сообщается через внутренний канал золотника и втулки и поперечные отверстия золотника с каналом корпуса.

Вспомогательный золотник, представленный на рис. 4, выполняется кроме этого без качающегося рычага. При действии путевого упора конкретно на шток плунжера золотник переключается, при прекращении действия упора золотник под действием пружины возвращается в исходное положение.

Вспомогательный золотник с переключающим электромагнитом отличается малыми конструктивными изюминками. Сжатый воздушное пространство от магистрали подводится через отверстие, которое связано с полостью, и подается к цилиндру через канал, который связан с отверстиями втулки. Проход сжатого воздуха из полости к отверстиям перекрывается клапаном с резиновой прокладкой под действием пружины.

К отверстиям сжатый воздушное пространство проходит через зазоры, образованные лысками, имеющимися на финише золотника. Отработанный воздушное пространство уходит в воздух через поперечные отверстия и центральный канал золотника, сообщающиеся с отверстием корпуса. При включении толкающего электромагнита золотник перемещается влево и открывает клапан, информируя отверстия с полостью. В один момент резиновая прокладка, упираясь в торец золотника, закрывает центральный канал золотника.

При выключении электромагнита пружина возвращает золотник в исходное положение, клапан разобщает полость с отверстиями, каковые через центральный канал соединяются с воздухом.

Рис. 4. Вспомогательные пневматические золотники.

Поворотные краны предназначаются для ручного управления потоком сжатого воздуха в главных цепях питания. Сжатый воздушное пространство поступает из магистрали через отверстие в камеру, в которой расположен золотник. Золотник прижимается к плоскости крышки давлением и пружиной сжатого воздуха в камере. К плоскости крышки подведены каналы, по которым сжатый воздушное пространство направляется или к одной, или к второй полости рабочего цилиндра, и канал, который связан с воздухом.

В золотнике имеется дуговая канавка, благодаря которой каналы поочередно связываются с каналом, и отверстия, благодаря которым каналы поочередно связываются с камерой. При переключении потока сжатого воздуха золотник поворачивается вручную рукояткой.

Рис. 5. Вспомогательный пневматический золотник с переключающим электромагнитом.

Тормозные устройства. При применении пневматического привода в конце хода смогут появляться большие удары. Для уменьшения скорости в конце хода используются цилиндры со встроенными дросселями, подобные обрисованным выше гидравлическим цилиндрам. Но такое ответ возможно использовано лишь в том случае, в то время, когда рабочий орган занимает в ходе работы лишь два крайних положения. Тормозной эффект, приобретаемый наряду с этим, относительно незначителен.

Для торможения рабочего органа в любом месте используются путевые тормозные золотники с обратными клапанами. Отработанный воздушное пространство поступает из цилиндра через отверстие и попадает в полость. Из полости воздушное пространство проходит через зазоры, образованные лысками золотника, в полость, откуда через отверстие направляется к воздухораспределителю.

В конце хода путевой кулачок, перемещающийся вместе с рабочим органом, воздействует на ролик рычага и, сжимая пружину, неспешно опускает золотник вниз. Конический поясок 6 золотника неспешно закрывает проход воздуха в полость 9 и осуществляет торможение рабочего органа.

По окончании того как проход воздуха в полость будет перекрыт совсем, воздушное пространство будет поступать в нее через регулируемый игольчатый дроссель и рабочий орган будет перемещаться во время, предшествующий остановке, с малой скоростью. При подаче воздуха в обратном направлении он поступает в полость через отверстие и, приподнимая втулку, прижатую пружиной, проходит конкретно в полость, минуя дроссель, и направляется через отверстие к рабочему цилиндру.

Рис. 6. Поворотный кран.

Рис. 7. Тормозной золотник.

Обратный клапан, делаемый в качестве отдельного элемента совместно со щелевым дросселем представлен на рис. 8.

Во многих случаях торможение достигается посредством гидравлического цилиндра, аналогичного используемым в пневмогидрав-лических приводах.

Аппаратура подготовки воздуха. Воздушное пространство, поступающий в совокупность от магистрали, обязан пройти через влаго-пыле-отделитель, где производится отделение жидкости, имеющейся в воздухе, и очистка воздуха от посторонних частиц. Для поддержания постоянства давления в совокупности по окончании водо-пылеотде-лителя устанавливается редукционный клапан, поддерживающий постоянное настроенное давление.

Для смазки всех аппаратов пневмопривода в атмосферу, прошедший через редукционный клапан, вводится в распыленном состоянии масло, которое подается маслораспылителем.

Влаго-пылеотделитель. Воздушное пространство, поступающий от магистрали, подается через отверстие и через винтовые щели отражателя 6 попадает в резервуар. При проходе через щели отражателя поток воздуха приобретает винтообразное перемещение и йоявляющиеся центробежные силы отбрасывают выделяющиеся частицы жидкости на стены резервуара.

Частицы жидкости стекают в нижнюю территорию резервуара, отделенную от верхней заслонкой. Влага удаляется через отверстие в нижней части резервуара, которое закрывается шариком при повороте запорной пробки вручную.

Очищенный воздушное пространство проходит через фильтр к отверстию.

Редукционный клапан. Воздушное пространство, поступающий от влаго-пылеотделителя, попадает через отверстие в полость, которая отделяется клапаном от выходного отверстия. Клапан прижимается к седлу пружиной.

Пружина, действующая на мембрану, связанную толкателем с клапаном, пытается открыть клапан. Снизу на мембрану действует давление воздуха, поступающего в камеру через дросселирующее отверстие. При увеличения давления на выходе мембрана перемещается вверх и клапан закрывает проход воздуха к выходному отверстию. При падении давления мембрана опускается вниз и, открывая клапан, увеличивает проход воздуха.

Так поддерживается постоянство давления.

Рис. 8. Обратный клапан.

Рис. 9. Влагоотделитель.

Рис. 10. Редукционный клапан.

Рис. 11. Маслораспылитель.

Маслораспылитель. Масло, предназначенное для смазки совокупности, находится в резервуаре. Сжатый воздушное пространство поступает в отверстие крышки проходит через каналы и через отверстие направляется в совокупность. Через отверстие воздушное пространство попадает в полость распылителя. пробка и Отросток распылителя образуют кольцевую щель, через которую воздушное пространство проходит в полость пробки, связанную отверстиями с масляным резервуаром.

Полость масляного резервуара связана кроме этого отверстием, сечение которого регулируется посредством игольчатого дросселя, с камерой. В камере устанавливается более низкое давление, чем в масляном резервуаре, благодаря чему масло из масляного резервуара поступает по трубе, через гильзу с обратным клапаном и трубку в камеру. Подача масла происходит каплями.

Благодаря разрежению, образующемуся у отростка распылителя, масло из камеры засасывается рас-плылителем и в распыленном состоянии попадает в верхнюю часть полости масляного резервуара. Большие частицы оседают на поверхности масла, а небольшие — через отверстие захватываются потоком воздуха и подвергаются предстоящему распылению. В распыленном состоянии частицы масла вместе с воздухом поступают в аппаратуру.

Пневмогидравлические приводы. На рис. 12 представлены характерные схемы пневмогидравлических приводов. Как при стремительных, так и при рабочих ходах рабочий орган приобретает перемещение от пневматического цилиндра.

При ходе вперед сжатый воздушное пространство, поступающий от трубопровода, направляется воздухораспределителем в полость рабочего цилиндра. Рабочий орган перемещается скоро , пока регулируемый упор рабочего органа не придет в контакт со штоком гидравлического цилиндра.

При предстоящем перемещении происходит рабочий масло и ход, находящееся в полости гидравлического цилиндра, вытесняется в бак через дроссельный регулятор скорости обрисованной выше конструкции, складывающийся из редукционного клапана и дросселя. Скорость перемещения рабочего органа на рабочем ходу определяется скоростью вытекания масла из полости, устанавливаемой посредством дроссельного регулятора скорости.

Стремительный обратный движение осуществляется при подаче сжатого воздуха в полость пневматического цилиндра. В один момент с подачей воздуха в полость 9 воздушное пространство подается по трубопроводу в бак через глушитель. Под давлением сжатого воздуха масло поступает из бака через обратный клапан в полость гидравлического цилиндра.

Рис. 12. Схемы пневмогидравлических приводов.

Схема, представленная на рис. 12, б, отличается тем, что масло перекачивается из полости в полость гидравлического цилиндра. Так как количество полости меньше количества полости, то избыток масла поступает в полость аккумулятора.

При стремительном обратном ходе упор рабочего органа приходит в контакт с кольцом, установленном на штоке поршня гидравлического цилиндра, и возвращает поршень в исходное положение. Масло из полости поступает через обратный калапан в полость. Недочёт масла пополняется за счет поступления масла из аккумулятора, поршень которого перемещается под давлением пружины.

Величина хода регулируется установкой колец.

В случае если величина рабочего хода мелка если сравнивать с неспециализированным ходом рабочего органа, то обе рассмотренных схемы разрешают применять маленький гидравлический цилиндр, что есть их преимуществом.

В схеме, представленной на рис. 12, в, масло находится в полости пневматического цилиндра. При ходе вперед сжатый воздушное пространство направляется воздухораспределителем в полость цилиндра.

При стремительном ходе масло, вытесняемое из полости, проходит через трубопроводы, связанные проточкой залотника, и поступает в бак. В конце стремительного хода кулачок опускает золотник и разъединяет трубопровод с трубопроводом, соединяя последний с трубопроводом, через что масло направляется к дроссельному регулятору скорости. При обратном ходе сжатый воздушное пространство направляется воздухораспределителем в бак, откуда масло поступает через обратный клапан в полость, осуществляя стремительный обратный движение рабочего органа.

При расчете пневмогидравлического привода первоначально определяется площадь гидравлического цилиндра, которую с целью уменьшения диаметра пневматического цилиндра нужно принять вероятно меньшей. Но наряду с этим направляться не забывать, что с уменьшением площади гидравлического цилиндра возрастают колебания скорости.

Вместе с тем нужно учитывать, что гидравлический цилиндр принимает разность между упрочнением, создаваемым усилием и пневматическим цилиндром, нужным для движения рабочего органа. В случае если привод предназначается для применения в станке, предназначенном для исполнения последовательности разных технологических операций, то упрочнения, нужные для движения рабочего органа, смогут изменяться в больших пределах.

Размеры пневматического цилиндра должны снабжать исполнение самых серьёзных операций, а при исполнении легких операций практически вся нагрузка, создаваемая пневматическим цилиндром, будет восприниматься гидравлическим цилиндром. Давления, появляющиеся в гидравлическом цилиндре, не должны выходить наряду с этим за пределы, допускаемые чёртом применяемой гидравлической аппаратуры.

Для схемы, представленной на рис. 12, в, активная площадь штоковой полости определяется исходя из условий создания упрочнения, нужного для движения рабочего органа на стремительном обратном ходу.

При расчете площади пневматического цилиндра упрочнение, создаваемое гидравлическим цилиндром, определяют исходя из выбранной его противодавления и площади, которое находится как сумма утрат в гидравлической аппаратуре.

Размеры пневматического цилиндра определяют на базе уравнения равновесия поршня, подставляя выражения для сил трения в уплотнениях, обнаруженныебазе методики, изложенной применительно к гидравлическим цилиндрам.

Пневмогидравлические приводы применяются в агрегатных силовых головках.

Арматура пневматических и пневмогидравлических приводов подобна араматуре гидравлических приводов.

Процесс разработки гидравлических, пневматических и пнемогидравли-ческих схем складывается из выбора вида привода, снабжающего изменение скорости в заданных пределах и поддержания стабильности скорости, и имеющего высокий к. п. д., и разрешающего взять стремительные хода в требующихся направлениях и разработки схемы управления. При выборе вида привода направляться руководствоваться мыслями, изложенными как в данной главе, так и в главе четвертой данного раздела.

Научные базы синтеза схем управления еще находятся в стадии разработки. Исходя из этого создание оптимальной схемы сильно зависит от мастерства конструктора, которое определяется широким знакомством его с разными схемами управления, используемыми в станкостроении.

При разработке схем представляется нужным наметить пара вероятных вариантов применительно к заданной циклограмме и совершить сравнительный их анализ.

Для одного либо нескольких выбранных вариантов производятся все нужные расчеты и совсем уточняется рабочий вариант.