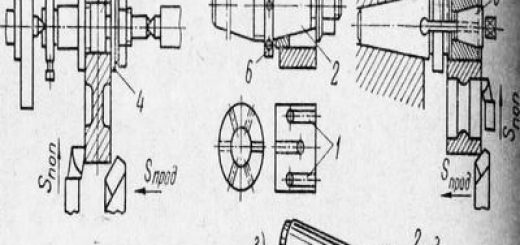

Стандартизация и специализация изготовления штампов

Задача повышения производительности выпуска и непрерывного увеличения продукции труда вынуждает инженерно-техни-ческих производственных объединений и работников заводов искать пути повышения выпуска штамповой оснастки для того, чтобы разгрузить металлорежущее оборудование от большого количества подробностей, каковые легко имели возможность бы быть формообра-зованы в штампах.

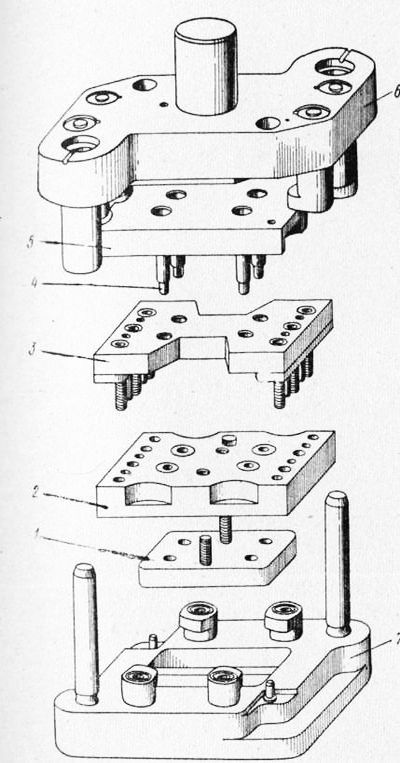

Переход от личной конструкции штампов, в которых матрица и пуансон закреплены неизменно в нижней и верхней плитах штампа, к так называемой блочной конструкции — разделительным пакетным штампам — облегчает исполнение данной задачи. Разделительные пакетные штампы отличаются от штампов личного назначения тем, что они являются быстро-переналаживаемой оснасткой, в которой блок есть постоянным элементом штампа, а пакет рабочих частей — сменным. По методу крепления сменных пакетов различают штампы: с механическим, электромагнитным и электромагнитно-механическим креплением пакетов.

Громаднейшее использование в машиностроении взяли штампы с механическим креплением пакетов. Их преимуществом есть простота устройства, громадная универсальность, возможность применения для штамповки подробностей с широким диапазоном габаритов и толщин. Они разрешают использовать разные устройства

механизации процесса штамповки и не требуют наряду с этим особого оборудования пресса.

Разделительный пакетный штамп (рис. 1) является конструкцией , в которой верхняя плита (с хвостовиком, направляющими прижимами и втулками) и нижняя плита (с направляющими прижимами и колонками) — постоянные элементы. Сменными элементами в этом штампе являются пуансо-нодержатели, пуансоны, съемники, матрицы и вкладыши.

Такая конструкция разрешает быстро сократить цикл и трудоёмкость изготовления штамповой оснастки, поскольку самые трудоёмкие подробности — верхние и нижние плиты со входящими в них подробностями — при переходе к штамповке второй подробности не заменяются. Заменяется только пакет, в котором фактически и образуется контур подробности.

Рис. 1. Стандартизованная конструкция раз-, делительных пакетных штампов

Рис. 2. Блок разделительного пакетного штампа

Переход на стандартные универсальные блоки со сменными пакетами разрешает существенно сократить сроки проектирования штампов. На сменные пакеты выпускаются бланк-чертежи, заполняемые в ходе проектирования конструктором.

Выбор блока осуществляется на базе информации об упрочнении вырубки (подсчитывается конструктором), толщине вырубаемого материала и габаритных размерах вырубаемой подробности (рис. 30 и табл. 33).

Каждому блоку соответствуют определенные размеры пакетов.

Выбрав блок и подсчитав толщину матрицы, конструктор по стандарту находит нужный в этом случае номер пакета.

Зная номер пакета, конструктор подбирает соответствующие бланк-чертежи неспециализированного вида пакета (рис. 2) и его подробностей и проставляет на них недостающие размеры, и вычерчивает контуры вырубаемой подробности со всеми нужными проекциями. Недостающие подробности, к примеру пуансон, конструктор вычерчивает как уникальные.

На рис. 3 жирными линиями продемонстрированы элементы, номера и размеры позиций (9—17, 21), нанесенные конструктором в ходе проектирования, а узкими линиями элементы, номера и размеры позиций (1—8, 18, 19, 20), каковые внесены в бланк-чертеж заблаговременно.

Каждому его деталям и пакету в соответствии с классификатором МН74—59 — МН81—59 присвоен восьмизначный шифр. Полное обозначение пакета — дробное. В числителе проставляется децимальный шифр пакета, в знаменателе — уникальный шифр штампа.

Наряду с этим две последние цифры децимального обозначения дописываются конструктором (закодированная толщина матрицы).

Унификация межцентровых расстояний фиксирующих отверстий пакетов формирует предпосылки для централизованного изготовления блоков и заготовок достаточно штампов на любом уровне (производственное объединение, отрасль, государство), что разрешает организовать производство штампов с применением самой прогрессивной технологии.

Преимуществом разделительных пакетных штампов, которое обычно не употребляется, есть да и то, что заготовки пакетов смогут быть изготовлены заблаговременно и обработаны по всем элементам (не считая выборки профиля в матрицах, съемниках и изготовления пуансонов). Это разрешает обрабатывать заготовки паунсоно-цержателей, матриц, съемников, направляющих линеек партиями оптимального размера (по 150—200 шт. на типоразмер) и хранить их в промежуточных складах инструментального цеха.

С поступлением конкретного заказа заготовки лишь дообрабатывают. Длительность цикла изготовления пакетов за счет этого мероприятия уменьшается на 35—40%, а с учетом сокращения общего объема работ переход па пакетные штампы разрешает сократить длительность цикла их изготовления на 60% при понижении трудоемкости изготовления штампов в 2,5—3,5раза.

Рис. 3. Бланк-чертеж неспециализированного вида пакета сменных элементов разделительного пакетного штампа

Широкое использование разделительных пакетных штампов не исключает необходимость применения личных штампов, обусловленную конструктивными изюминками штампуемых подробностей. В большинстве случаев подготовка производства таких штампов начинается с момента поступления в инструментальный цех рабочих чертежей. Любая подробность штампа в личном порядке проходит все стадии обработки.

Таковой порядок неоправданно растягивает время прохождения подробностей по всем операциям, увеличивает трудоемкость их изготовления.

Стандартизация заготовок и деталей подробностей уникальных штампов разрешает коренным образом поменять традиционно сложившиеся способы изготовления личных штампов. Все заготовки и стандартизованные детали смогут в этом случае изготовляться многочисленными партиями на промежуточный склад инструментального цеха. Стандартизации возможно подвергнуто 90—95% от всей номенклатуры подробностей штампов.

Наряду с этим одна часть подробностей стандартизуется всецело (хвостовики, направляющие втулки и колонки, крепежные подробности), а для других подробностей стандартизуются только их заготовки (верхние и нижние плиты, пуансонодержатели, матрицы, съемники, направляющие планки, подкладные плитки). Конструктор, проектируя штамп, выбирает предусмотренные стандартом детали и заготовки.

В чертежи подробностей уникальных штампов, каковые подвергаются дообработке (верхние и нижние плиты, матрицы, съемники и т. д.), в графе «материал» главной надписи вместо марки стандарта и материала на марку он проставляет шифр заготовки, установленный стандартом предприятия. При поступлении в инструментальный цех конкретного заказа штамп комплектуется готовыми деталями и заготовками из промежуточной кладовой. Это разрешает сократить’ цикл изготовления личных штампов- на 35— 40/6, а трудоемкость их изготовления снизить на 20—25%.

специализация и Стандартизация заготовок деталей и изготовления деталей личных штампов в одном из производственных объединений разрешили за счет применения размера и увеличения партий прогрессивной разработке сэкономить до 1000 нормо-ч в год. Так, к примеру, заготовки верхних и нижних плит этих штампов, пуансонодержателей и съемников приобретают тут способом автогенной вырезки по копиру на полу, автомате типа АСШ-1 на специальном участке без до. полнительной фрезерной обработки этих подробностей по контуру.

На заводе «Лентеплоприбор» создан особый инструктивный список подробностей (заготовок) штампов, изготовляемых партиями и хранящихся в кладовой, что облегчает организацию хранения и заготовок и заказа деталей. Наряду с этим на последующую обработку этих заготовок созданы групповые технологические процессы.

Как переход от поштучного изготовления подробностей к изготовлению их партиями на склад воздействует на трансформацию технологического процесса, возможно делать выводы по подробности «временный упор».

На рис. 4, а продемонстрирована заготовка — поковка либо полоса, из которой изготовлялся упор при штучном изготовлении. При применении данной заготовки большинство металла уходила в стружку. При серийном изготовлении упора технологическим процессом предусмотрен в качестве заготовки упора угловой прокат (рис.

4, б). В этом случае на обработку оставляется минимальный припуск и из одной заготовки по окончании ее разрезки возможно взять пара упоров.

На данный момент национальными стандартами (ГОСТ 13110—67 — ГОСТ 13130—67) предусмотрено 10 конструкций блоков их деталей и штампов, охватывающих более 200 типоразмеров (по заготовкам плит). Это формирует настоящую предпосылку для централизации их изготовления как в масштабах индустрии, так и страны в целом.

Подобным образом осуществляется стандартизация блоков гибочных штампов (рис. 4, а). Типы подробностей, приобретаемых в этих штампах, приведены на рис. 4, б. Подробности 2, 3, 4, 5 я 6 изготовляются в штампе при помощи регулирования пуансона и матрицы блока, а подробности 1, 7, 8 и 9 — посредством особой наладки.

Особая наладка для подробностей 1, 7 я 8 складывается из сменных пуансона и матрицы; для подробности 9 — из пуансона, двух выталкивателя и продольных губок. В табл. 34 приведены главные характеристики блоков этих штампов.

Исходя из усилия и габаритных размеров детали эластичны, выбирают нужный обычный блок, проектируют и изготовляют дополнительную наладку для данной подробности.

Рис. 4. Заготовки для того чтобы изготовить

Рис. 5. Стандартизованная конструкция блока гибочных штампов (а) и типы подробностей, приобретаемых в сменных элементах этого штампа (б)

Рис. 6. Конструкции скоб для крепления труб и металлорукавов по межведом-твенным стандартам, с унифицированным радиусом обсечки и схема штампа для их вырубки

В условиях мелкосерийного машиностроительного производства стандартизация штампов, как, но, и каждый оснастки, проявляет себя самый действенно, если она осуществляется во связи с конструкторской унификацией.

Конструкция скоб для крепления труб и метал-лорукавов, предусмотренная межведомственными стандартами (рис. 6, а), требует для каждого типоразмера скобы изготовления личного штампа. Общее число штампов для изготовления всех типоразмеров этих скоб достигает 142 шт.

Унификация радиусов скругления скоб (рис. 6, б) разрешает ограничиться одним сменными наладками и вырубным штампом к блоку гибочных штампов, конструкция которых изложена выше. Схема штампа, приведенная на рис.

6, б, где 1 — упор; 2 — пуансоны; 3 — раздвижные линейки, разрешает осознать настройки штампа и принцип работы. В этом штампе вырубаются скобы шириной 10—34 мм с одним (неспециализированным для всех) радиусом скругления. Главные размеры скоб унифицированной конструкции соответствуют размерам скоб по межведомственным стандартам.

Это снабжает возможность легко перейти на покупные скобы при организации централизованного их изготовления в отраслевом либо межотраслевом масштабе.

Изложенный выше способ, снабжая взаимозаменяемость подробностей по межведомственным и заводским стандартам, существенно уменьшает потребность в оснастке и затраты на технологическую подготовку производства в целом.