Подсчет количества воздуха

Контроль количества воздуха, вдуваемого в вагранку, имеет целью обеспечение надлежащего сгорания в вагранке с мельчайшим расходом кокса и минимальным окислением металла. Для контроля за работой вагранки определяется отношение между содержанием углекислоты, свободного кислорода и окиси углерода в газах.

По европейской совокупности количество требуемого воздуха определяется по площади сечения вагранки, а по американской совокупности— как количество воздуха, нужного для выплавки единицы чугуна. Правильное определение количества воздуха есть, но, спорным вопросом в обеих совокупностях.

В работах Мольдевке мы находим, что отношение углекислоты к окиси углерода в продуктах горения в теоретических расчетах количества воздуха для плавки в вагранках -принимается равным 2:1. Потом, принимая, что 1 кг кокса содержит 0,88 кг нужного углерода^ он приходит к следующим расчетам: 1) (2:3) 0,88 = 0,587; 2) 8,91-0,587 = 5,23 м3 (8,91 — количество воздуха, нужного для сжигания 1 кг кокса в С02); 3) (1:3) 0,88 = 0,293; 4) 4,45-0,293 = 1,32 М3 (4,45 — количество воздуха, нужное для сжигания 1 кг кокса в 00); 5) 5,23 + 1,32 = 6,55 м3 воздуха, нужного для сжигания 1 кг кокйа для получения газов, требуемых для верного хода плавки в вагранке. Так как требуется в среднем 10 кг кокса” для выплавки 100 кг металла, то количество воздуха, нужное для выплавки 1 т металла в вагранке, будет равняется 655 м3.

Мак Лейн предлагает более практический способ определения нужного количества воздуха для верного хода вагранки. Он просто констатирует, что любая тонна чугуна требует 811 м3 воздуха в. ходе плавки. Эта цифра более либо менее подтверждена изучениями Американской ассоциации литейщиков в 1824 г. Было обнаружено, что количество воздуха, нужного для выплавки 1 т чугуна, зависит кроме этого от чистоты воздуха и барометрического давления.

В следствии изучений было получено, что количество воздуха, нужного для выплавки 1 т металла, колеблется от 700 до 900 м3.

В дополнение к этим данным мы имеем работы компании «Дженераль Электрик», каковые не только подтверждают последние приведенные нами цифры, но и обосновывают, что давление, под которым трудится вагранка, кроме этого воздействует на количество воздуха, требуемого для выпиаЫки 1 т металла.

При способе, принятом в европейских литейных, в расчет принимается не только площадь сечения вагранки, но и количество Выплавляемого в секунду чугуна, и тип железной шихты.

Результат практически сходится с тем, что был взят Американской ассоциацией литейщиков и Мак Лейном. Формула Озанна так возможно принята как единственно верный способ вычисления надлежащего количества воздуха для верного хода плавки в вагранне.

В американских литейных принят этот способ расчета количества воздуха. Нельзя сказать, что указанной формулой пользуются неизменно, но те количества воздуха, каковые используются в разных ваграночных установках, рассеянных по территории США, совпадают с результатами расчетов по данной формуле.

В случае если, для примера, мы заберём литейные цехи автомобильных фабрик «Дж1евераль Моторс», Бьюик, Кадилляк либо Шевроле, то выясняется, что неспециализированная практика у них —подавать 811 м3 воздуха на 1 т выплавляемого чугуна. То же возможно оказать о” фабриках Форда и Стюдебейкер. В случае если мы обследуем литейные вторых фирм, как к примеру завод Американской компании производства чугунных труб (Cast Iron Pipe Со) в Бир-мингамй (штат Алабама), илй завода Литейной компании Буффало (Buffalo Foundry Со), то заметим, что и в том месте используются те же расчеты.

Большая часть литейных США при расчетах придерживаются способа Мак Лейна, а в гарных округах Колорадо и Монтана используют формулу Озанна. О последней возможно заявить, что ею пользуются во веек государствах.

Потом Мольденке количество воздуха ставит в зависимость от количества “расходуемого на плавку кокса. Это положение чрезычайно принципиально важно, и в новых усовершенствованных процессах для производства чугуиов большого сопротивления таковой метод расчета играется громадную роль. Главное значение тут имеет вопрос получения больших температур.

В собственной последней работе Мольденке отыскал, что чугун более большой прочности возможно .взят без применения каких-либо особых сплавов, необходимо только давать чугуну максимально достижимую в вагранке температуру, примерно 1525°. Для получения указанной температуры нужно загружать достаточное количество горючего и сжигать его до надлежащего состояния, давая соответствующее количество дутья.

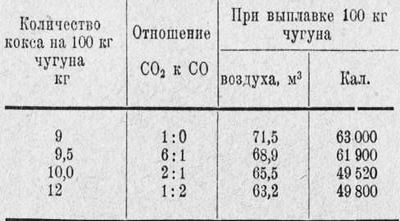

В собственных более ранних работах Мольденке установил, что окись углерода должна быть в отношении 1 :2 к углекислоте, дабы оказались наилучшие условия сгорания. Беря разные отношения СО к С02, он пришел к итогам, приведенным в табл. 13.

Эти таблицы 13 говорят о том, что нужно учитывать как количество кокса, идущего на выплавку 1 т чугуна, так и количество воздуха. Отношение С02: СО = 1 : о практически нереально взять в вагранке. Белден и другие доказали, что в разных сечениях вагранки имеют место разные отношения СО к С02.

Результаты этих изучений были сравнительно не так давно проверены на опыте производства чугуна большой прочности.

Таблица 13

Отношение количества воздуха к количеству тепла, приобретаемого при горепии

В соответствии с процессу произодства чугуна большой прочности на заводе International Nickel Со (США), холостую Колошу нужно поднимать не на 750 мм, как это в большинстве случаев делается, а на 1500 мм над фурмами. Совершенно верно так же нужно расширить количеств дутья с 811 м1 на 1 т чугуна до 1200 м3 в зависимости от высоты холостой колоши. Вследствие этого новшеством давление также увеличивается, и температура чугуна доходит до 1525°.

Таковой процесс был испытан на практике на фабриках таких компаний, как Эллайс Чалмерс, Маныофактюринг Ко и Джон Дир Ко.

Анализ газов не был сделан, но, если судить по большим температурам чугуна, возможно заключить, что в этом случае имеется налицо рациональное соотношение между элементами, обусловливающими процесс горения.

Нужно считать, что обстоятельством необходимости повышения расхода кокса и воздуха есть использование громадного процента металлического люма в шихте. С другой же стороны, Пивоварский в ходе практической работы сравнительно не так давно доказал неправильность предположения, что для плавки этого рода лома требуется воздух и добавочный кокс. В такЬм случае единственной целью повышения количества кокса и воздуха есть получение надлежащего соотношения между газообразными «доставляющими продуктов горения для обеспечения требуемой температуры расплавленного чугуна.

Нужно компенсировать эти трансформации, для получения постоянных результатов.

Коэфициенты -влияния изменяющейся температуры на количество воздуха учитываются по данным табл. 14.

Таблица 14

Влияние температуры Еоздуха на количество воздуха

1 т чугуна в вагранке требуется воздуха 655 м2 вместо 811 м3 но простым расчетам:, .принятым в американских литейных. Но эта цифра не, принимает в расчет утрат на утечку в воздухопроводе либо воздушной коробке; лучше. принять это количество равным 700 м3. Последняя цифра говооит о том, что начальный расчет 811 м3 практически на 15%; выше обычного рабочего расчета для вагранки.

7. В случае если мы разглядим количество воздуха при 15,5 и 38°, то мы иайдчм. что 7 м3 при 15°,б Эквивалентны 6,2 м3 при —20°, а при 38° — 7,5 м3, т. е. настоящее изменение количества воздуха в этом случае будет 221%..

Колебание барометрического давления на уповне моря образовывает около 7|% (от 725 до 775 мм рт. ст.). Что касается горных местностей, то не смотря на то, что воздушное пространство тут легче благодаря меньшему давлению, амплитуда колебания остается примерно та же. «Дженераль Электрик» дает следующие цифры влияния барометрического давления на количество дутья.

Громаднейшая амплитуда колебаний в этих пределах будет так около 30,%. Это есть . большой цифрой, что является источником громадных неточностей в расчетах при ведении плавки в вагранке. В первые времена работы вагранки предельное число 811 м3 воздуха на 1 т выплавленного чугуна принималось за норму.

В эти времена не было еще измерительных устройств либо недоставало знания для проверки практических приемов, исходя из этого приходилось использовать некий коэфи-циент запаса воздуха.

Имеется еще серьёзный фактор, входящий в расчет-количества воздуха, подаваемого в вагранку, в частности влажность воздуха. При простых условиях воздушное пространство, засасываемый Воздуходувкой, содержит маленькое количество жидкости. Процент жидкости колеблется в зависимости от времени местности и года, где находится литейная, в связи с чем колеблется и плотность воздуха, откуда при расчетах появляются неточности.

Так, процент влажности воздуха изменяется в пределах от 0, в то время, когда в воздухе совсем нет водяных паров, либо от 0,3 до 1,5%. — в весьма жаркую сырую погоду. Это образовывает колебание практически 2% в пересчете на количество воздуха, требуемого для Плавки в вагранке.

Вопрос о влажности воздуха и ее влиянии на условия плавки имеет очень серьёзное значение, что делается ясным при ознакомлении с исследовательской работой, совершённой Литейной компанией Spatrta Foundry (Мичиган, США). Это — одна из наибольших компаний, изготовляющих поршневые кольца для машин. С самых первых дней работы завода иногда замечались недостатки в виде белых пятнышек на поверхности колец по окончании их шлифовки.

Было увидено, что в дни, в то время, когда в воздухе большое количество иопарений, белые пятнышки возрастали. В следствии изучений стало известно, что белые пятна являются свободным цементитом. Тот факт, что громаднейший процент пятен оказался во мокрые дни, стал причиной установке воздухо-ооушительной совокупности. Оборудование это, занимающее около четырех метров2 площади пола, складывается из последовательности труб, по которым проходит воздушное пространство.

Первый ряд труб помогает для нагревания воздуха (для его расширения), а второй последовательность для стремительного охлаждения, вызывающего выпадение пара. Воздухоосушителъная совокупность устранила указанные недостатки, а с ними и убытки изготовителей. Данный вопрос не новый, поскольку еще Гейли (Gayley) обратил внимание на влияние присутствующего в воздухе пара на чугуц (1890 г.), и внес предложение воздуХЬ сушилки собственной конструкции, каковые, но, не нашли распространения в то время.

После этого вопрос данный появился опять и был создан Опаргской литейной компанией, а позднее Бергхольдом (Bergehold) — сотрудником компании «Дженераль Моторс». В следствии новые литейные начали строить у себя подобные установки.

Выше мы говорили о влиянии на ход вагранки колебаний температуры, относительной влажности и барометрического давления. В общем эти колебания составляют 54%. В противном случае говоря, настоящая работа вагранки требует лишь 46% воздуха от количества, доставляемого воздуходувкой. Другая часть употребляется как резерв, идущий на очищение воздуха литейной.

Таковой работе направляться большая часть современных литейных. Утраты от данной обстоятельства велики. Исходя из этого самое нужное в литейном цехе — это контроль дутья, подаваемого в вагранку.

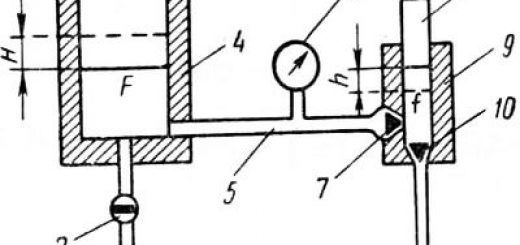

Для этого был сконструирован аппарат, при помощи которого все колебания числом поступающего воздуха, происходившие от трансформации температуры, влажности и барометрического давления, устранялись методом автоматической регулировки клапана дутья. Прибор данный изображен на рис. 18.

Совокупность основана на том принципе, что в случае если информируемая электромотору воздуходувки электричество поддерживается постоянной, то и вес воздуха, подаваемого в вагранку, остается постоянным. Прибор складывается из заслонки на воздухопроводе, искусственно суживающей его сечение. Методом регулирования заслонки поддерживается постоянная величина мощности, информируемая электромотору. Регулирование производится от руки либо машинально.

Напряжение питателя поддерживается постоянным, колеблется только сила тока, затрачиваемая мотором.

Рис. 18. Устройство для автоматической регулировки клапана дутья.

Автоматическое устройство складывается из реверсивного мотора, сцепленного с дутьевой заслонкой и снабженного выключателями предельного положения заслонки для предупреждения излишнего перемещения ее и заедания. На контрольном щитке установлен обычный индикаторный амперметр — амперметр — и контактный замыкатель, калиброванный в килограммах воздуха, с выключателем, плавким предохранителем, регуляторным реостатом и тремя стандартными контакторами.

Начинает вращаться в надлежащем направлении для закрываний заслонки, снижая таким сщразом силу тока до обычной. Подобным яге образом, в то время, когда сила тока пара падает, замыкается второй контактор, вызывающий вращение мотора в противоположном направлении, что со своей стороны открывает васлонку и повышает силу тока до обычной.

Третий контактор находится под напряжением все время, пока трудится мотор, и информирует энергию щитку. В то время, когда воздуходувка не работает, контактор находится в положении выключения, и энергия в щиток не поступает. Вспомогательный контрактор подает энергию к мотору, закрывающему заслонку.

Заслонка неизменно закрыта при пуске мотора, что крайне важно, поскольку таким методом предотвращается попадение газов из вагранки в возможность и воздухопровод взрыва.

Реостат используется для измерения показаний амперметра, так что мояшо взять желательный вес воздуха и поддерживать данную величину его в пределах производительности воздуходувки. Амплитуда колебания показаний амперметра образовывает + 20% обычной нагрузки. В то время, когда реостат надлеягащим образом установлен, возможно заявить, что оборудование отрегулировано с точностью до 2%. Рабочая часть устройства представлена на рис.

19.

По окончании 1928 г. было установлено бесчисленное количество аналогичных аппаратов в американских литейных, и использование их оправдало себя на деле. Одной из первых литейных, применивших данный тип оборудования, (был литейный, цех еаводов автомобильной кампании Понтияк (Pontiac Motors Corp.). Опыт данной компании свидетельствовал, что по показаниям барометра-анероида расход кокса возможно свести до минимума.

Ветхая литейная, пользующаяся для измерения количества воздуха трубкой Пито npft выплавке определенного сорта чугуна, нринуясдена была расходовать кокс в пропорции 13 : 1, в то время как литейная Понтияк при выплавке чугуна того же сорта и для тех же отливок замечательно трудилась на пропорции 10:1, включая ко мне холостую колошу.

Необходимо подчернуть, что вагранщики при определении нужного количества воздуха должны в любой момент учитывать не только расход кокса, идущего на засыпаемые колоши, но и на холостую колошу. В большинстве случаев чтобы добиться внешнего результата, литейщики включают в подсчет лишь кокс в рабочих колошах, что вводит в заблуждение.

Резюмируя целый вопрос о надлежащем количестве воздуха, требуемого .для выплавки 1 т чугуна, мы можем сообщить следующее.

1. Мольденке в собственном начальном труде в 1908 г. без сомнений верно указал, что 1 т чугуна возможно выплавить при расходе всего лишь 655 м3 воздуха. Потребовалось 20 лет, перед тем как дейстительный опыт подтвердил, что эта величина указана совсем верно.

2. Мак Лейн в собственном утверждении, что на 1 т чугуна требуется 811 м3 воздуха, по большому счету говоря, был прав, и литейные, следовавшие его правилу, имели возможность давать более тёплый чугун, чем литейные, трудившиеся на 655 м3. Это некое расхождение Возможно растолковать тем, что правильные измерительные устройства в то время еще не нашли себе применения в литейной индустрии, и на научном основании плавка не велась.

Рис. 19. Прибор для автоматического регулирования дутья.