Получение заданных размеров в процессе образования поверхностей

Для получения заданных размеров поверхностей обрабатываемая подробность и режущий инструмент, как указывалось выше, должны быть в некотором роде ориентированы и координированы.

При координировании и ориентировании положения детали на станке употребляется совокупность тех либо иных поверхностей, точек и линий подробности, именуемая установочной базой. Эта совокупность может различаться от совокупности, принятой при простановке размеров, и именуется технологической базой.

Базы являются предметом изучения курса разработки машиностроения, и мы вынуждены коснуться этого вопроса лишь в связи с рассмотрением характера перемещений рабочих органов станка в ходе получения заданных размеров.

При установке на станке подробность опирается теми либо иными поверхностями или на поверхность рабочего органа, или на соответствующие поверхности приспособления, служащего для ее закрепления. В случае если наряду с этим конкретно обеспечивается верное положение обрабатываемой подробности довольно одной либо нескольких осей координат станка, то такая поверхность подробности именуется опорной базой.

К примеру, при обработке поверхностей вращения подробностей класса валов последние устанавливаются между центрами шпиндельной и задней бабок, на каковые они опираются центровыми углублениями. Ось X совокупности координат станка в этом случае сходится с осью центров станка. Так, установка на центрах снабжает совмещение оси обрабатываемой поверхности вращения с осью X и центровые углубления являются опорной базой.

Так как центровые углубления смогут различаться по своим размерам, то положение левого торца подробности не есть в полной мере определенным, и координата х0, отсчитываемая от того либо иного начала координат, изменяется.

Рис. 1. Образование поверхностей

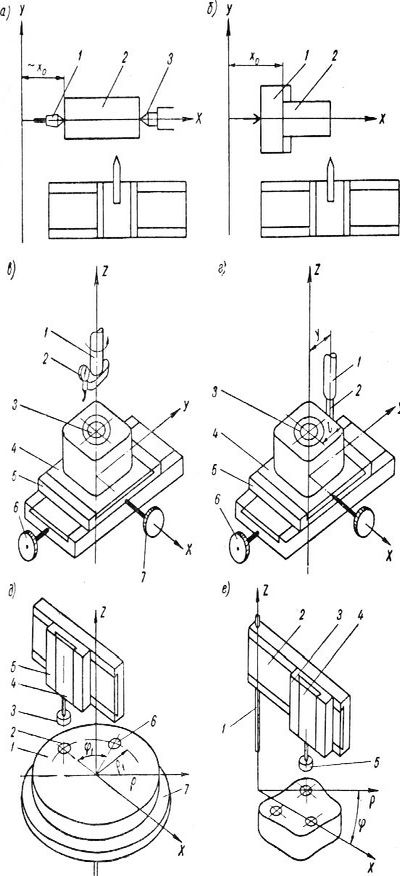

При установке подробности в самоцентрирующем патроне опорными поверхностями являются торец детали и наружная поверхность. Наряду с этим обеспечивается как совмещение оси обрабатываемой поверхности вращения с осью шпинделя, так и постоянство положения подробности в направлении оси X, т. е. постоянство координаты х0.

Рис. 2. Установочные перемещения.

В случае если установка по опорным базам не снабжает нужной координации и ориентировки подробности, то применяют другие виды баз, в частности проверочные базы.

При установке подробности на столе база снабжает перпендикулярность оси обрабатываемой поверхности вращения к опорной базе. Для совмещения оси поверхности вращения с осью шпинделя применяют в качестве поверочной базы предварительно обработанную поверхность вращения. Для этого на шпинделе закрепляется приспособление с индикатором, что устанавливается в радиальном направлении в соответствии с радиусом предварительно обработанной поверхности вращения.

Вращая шпиндель и перемещая салазки и стол в двух взаимно перпендикулярных направлениях, получают минимальных отклонений индикатора. При перемещении подробности возможно пользоваться отсчетными устройствами.

При координации положения подробности пользуются кроме этого измерительными базами. К примеру, расстояние до оси поверхности вращения задано от плоскости корпуса. Устанавливая в шпиндель мерную оправку, доводят ее до касания с базисной поверхностью.

Расстояние у, на которое нужно переместить салазки с подробностью, равняется I , где d — диаметр оправки. При перемещении пользуются отсчетным устройством. Переставляя стол, перемещают подробность в необходимое положение в направлении оси Y.

В ряде станков установочные перемещения производятся в полярной совокупности координат. При обработке отверстий в дисковой подробности их положение задается полярным углом ср и радиусом-вектором Q. Для совмещения оси шпинделя рабочего органа с осью обрабатываемой поверхности вращения, подробность поворачивается на угол ср совместно со столом, а шпиндель перемещается вместе с салазками, движущимися по направляющим, в диаметральной плоскости х—г.

При вторых схемах установки в полярных координатах ось шпинделя рабочего органа совмещается с осью обрабатываемой поверхности методом поворота на угол ср направляющих около оси z стойки и перемещения салазок по направляющим.

Радиальные установочные перемещения. Установочные перемещения инструментов, приобретающих вращательное перемещение. Радиальным установочным перемещением резца, закрепленного во вращающемся шпинделе определяется радиус q обрабатываемой поверхности вращения.

Радиальное установочное перемещение возможно сказано или конкретно резцу, или радиально-подвижному элементу, расположенному в шпинделе.

Радиальное установочное перемещение возможно сказано радиальному суппорту, что перемещается по направляющим вращающейся планшайбы.

Необходимость радиального перемещения режущего инструмента появляется кроме этого при шлифовании поверхностей вращения, фрезеровании резьб подробностей, остающихся неподвижными в ходе обработки.

При шлифовании внутренней поверхности шпиндель шлифовального круга находится в барабана, вращающегося, со своей стороны, в отверстии корпуса. Ось барабана совмещается с осью обрабатываемой поверхности вращения. В ходе вращения барабана осуществляется круговая подача.

Потому, что для шлифования поверхностей разного диаметра и для подачи на глубину резания нужно радиальное перемещение шлифовального круга, его шпиндель смонтирован в подшипниках вращающегося барабана. Ось 0202 шпинделя расположена эксцентрично относительно оси 0101 барабана, благодаря чему при повороте барабана изменяется расстояние между осями 00 и 0а02.

Рис. 3. Радиальные установочные перемещения инструмента при вращательном перемещении рабочих органов, несущих инструмент.

Установочные перемещения при обработке тороидных и сферических поверхностей. При обработке тороидных поверхностей нужно совместить ось, около которой поворачивается рабочий орган в ходе воспроизведения круговой образующей линии, с осью 00, проходящей через центр окружности, обрисовывающей тороидную поверхность. При совмещении осей каретка перемещается по направляющим в направлении оси Y.

Второе установочное перемещение нужно для воспроизведения образующей с заданным радиусом. Для этого рабочий орган перемещается в радиальном направлении по направляющим поворотного рабочего органа.

Получение заданных размеров. Как указывалось выше, получение заданных размеров обеспечивается как координацией обоюдного положения обрабатываемой подробности и режущего инструмента при предварительных установочных перемещениях, так и при ограничении рабочих ходов.

Рис. 4. Установочные перемещения при обработке сферических и тороид-ных поверхностей.

К примеру, при обработке уступа диаметром нужно установить вершину резца в направлении оси Y в положение, определяемое координатой у, и отключить подачу в направлении оси X в тот момент, в то время, когда положение резца будет определяться координатой х. Координата х = х0 + I, где х0 — расстояние от принятого начала координат до опорной базы обрабатываемой подробности, которая в этом случае есть кроме этого базой отсчета размера I. За начало отсчета возможно принят кроме этого базисный торец подробности, тогда х0 = 0.

Рис. 5. Координаты обоюдного размещения режущего инструмента и обрабатываемой подробности при установочных перемещениях.

Установка координаты у производится или по промерам, или по шаблонам. При установке по промерам уступ протачивается на маленькую величину и полученный диаметр d’ измеряется посредством соответствующего мерительного инструмента. Величина нужного установочного перемещения определяется как полуразность диаметров d’ и d, и рабочий орган перемещается на эту величину.

Отсчет перемещения производится посредством отсчетного устройства.

При установке по шаблону между центрами ставится валик, имеющий совершенно верно выдержанный диаметр d, и вершина резца доводится до соприкосновения с валиком.

Размер кроме этого выдерживается посредством промеров. В конце рабочего хода подача выключается, измеряется размер от опорного торца и рабочий орган перемещается на требующуюся величину посредством отсчет-ного устройства.

При обработке партии однообразных подробностей избегают повторения измерений при обработке каждой очередной подробности. Для этого возможно использован последовательность разных приемов работы.

Для сохранении координаты у возможно вести обработку всех подробностей партии при постоянном положении рабочего органа. Но при этих условиях возможно обрабатывать поверхность лишь одного уступа, а обработка всех поверхностей подробности будет вероятна при так именуемом дифференцированном ходе, при котором у всех подробностей партии сперва обрабатывается один уступ, после этого второй и т. д.

При обработке с одной установки нескольких поверхностей, либо, как принято сказать, при операций и концентрации переходов, резец возможно установлен в требующееся положение посредством отсчетного устройства.

Нужная координация положения режущего инструмента возможно кроме этого достигнута посредством ограничителей перемещений рабочих органов. Так как координате у вершины резца соответствует координата у’ рабочего органа, то, перемещая рабочий орган 2 до ограничителя 6, мы снабжаем нужную установку резца. Подобная картина имеет место при перемещении рабочего органа до ограничителя.

Для получения заданных размеров при шлифовании требуется лишь ограничение рабочего хода шлифовальной бабки по направляющим салазкам. Ограничение рабочего хода производится или на базе промеров, или посредством ограничителей рабочего хода шлифовальной бабки.

При фрезеровании плоскости, продемонстрированной на рис. 5, в, требуется лишь одно установочное перемещение в направлении оси Y, снабжающее получение заданного размера у.

Правила установочных рабочих перемещений и ограничения ходов. Б зависимости от схемы образования поверхности, применяемой при данной настройке станка, одинаковые рабочие органы смогут выполнять или перемещения подачи, или профилирующие перемещения, являющиеся рабочими ходами, или установочные перемещения. Наровне с этим, как указывалось выше, в конструкции станка смогут быть предусмотрены рабочие органы, приобретающие лишь установочные перемещения.

Так, в схеме, представленной на рис. 5, а, рабочий орган совершает установочные перемещения при обработке цилиндрических поверхностей и рабочий движение при обработке торцовых поверхностей. При обработке тороидных поверхностей в соответствии со схемой, представленной на рис.

5, рабочий орган совершает лишь установочные перемещения при настройке радиуса образующей линии.

На протяжении рабочих ходов рабочие органы, в большинстве случаев, приобретают перемещение от механических, гидравлических и других видов приводов, а на протяжении установочных перемещений — или от ручных, или от вышеперечисленных видов приводов.

При ручных приводах для ограничения ходов активно применяются разного рода отсчетные устройства, каковые помогают для определения величины пути. От совершенства конструкции отсчетного устройства в значительной степени зависит затрата и точность перемещения времени на установку.

В ходе обработки партии подробностей, в то время, когда одно да и то же установочное перемещение повторяется при обработке каждой подробности из партии, употребляются твёрдые ограничители хода, каковые связываются с неподвижными направляющими. В то время, когда рабочий орган доходит до упора, его предстоящее перемещение делается неосуществимым.

Переходя к вопросу об ограничении ходов при механических, гидравлических и других видах приводов, направляться выделить механические приводы циклического действия. Приводы циклического действия, к Числу которых относятся разные кривощипно-приводы и кулисные приводы с кулачковыми механизмами, реализовывают перемещение рабочего органа

Рис. 6. Правила ограничения рабочих ходов при получении заданных размеров.

Рис. 7. Правила применения активных измерительных устройств для ограничения рабочих ходов.

по замкнутой иногда повторяющейся траектории, чем обеспечивается остановка рабочего органа в требующемся положении.

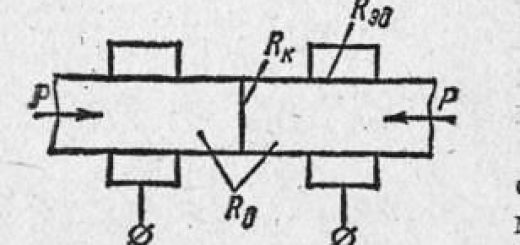

Ограничители ходов смогут быть разбиты на три группы: твёрдые, выключающие и сигнальные.

При твёрдом ограничителе и механическом приводе в момент остановки рабочего органа появляется перегрузка, срабатывает особое звено привода, реагирующее на перегрузку, и привод отключается. При поршневых приводах перегрузка приводит к повышению давления в оистеме, благодаря чего срабатывает соответствующая аппаратура, осуществляющая нужные переключения, либо рабочий орган остается прижатым к твёрдому упору под действием давления в рабочей полости цилиндра.

Выключающий ограничительжестко связан с рабочим органом. В конце рабочего хода выключающий ограничитель воздействует на механизм, что через механические связи 5 приводит в воздействие механизмы переключения привода.

В случае если ограничитель есть сигнальным, он воздействует на датчик сигналов. В зависимости от механизмов переключения и системы привода датчик сигналов возможно гидравлическим, электрическим, пневматическим. От датчика сигналы поступают по немеханической связи к механизмам переключения привода.

Устанавливая пара ограничителей хода, возможно взять последовательность положений рабочих органов, нужных для координации положения режущего инструмента и обрабатываемой подробности при обработке нескольких поверхностей.

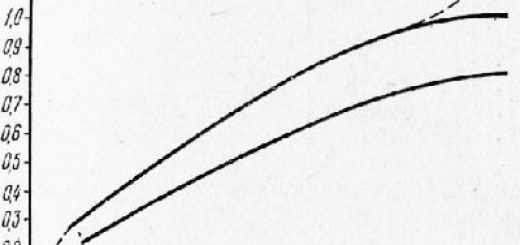

Во многих случаях выключение рабочего хода производится конкретно в функции приобретаемого размера. Таковой способ применим при постепенном трансформации размера обрабатываемой подробности, к примеру при шлифовании. Диаметр шлифуемой подробности непрерывно контролируется в ходе обработки посредством сигнального измерительного прибора.

В то время, когда диаметр подробности достигает заданной величины, прибор подает сигнал, что по связи поступает к механизмам переключения, отключающим привод шлифовальной бабки.

Сейчас в связи с развитием автоматизации процессов механической обработки маленьких партий подробностей для координации положения режущего инструмента и обрабатываемой подробности все шире используются следящие вычислительные устройства и системы.

Рис. 8. Координаты обоюдного размещения режущего инструмента и обрабатываемой подробности при многоинструментных наладках.

получения образования размеров и Особенности поверхностей при параллельной многоинструментной обработке. При многоинструментых наладках должно быть скоординировано положение каждого инструмента довольно обрабатываемой подробности. Наряду с этим координацию возможно осуществить лишь методом перемещения режущего инструмента.

В случае если любой инструмент устанавливается на рабочем органе, имеющем нужные установочные перемещения, то координация осуществляется рассмотренными выше способами и не воображает трудностей. В иных случаях координация делается более либо менее трудоемкой. При установке резцов, из которых первый обрабатывает наружную, а второй торцовую поверхность диска, на свободных суппортах координация осуществляется за счет установочных перемещений этих суппортов.

При установке резцов, обрабатывающих две цилиндрические поверхности различного диаметра, на одном суппорте нужно выдержать размер между режущими кромками этих резцов и размер уз—ух между вершинами этих резцов, а после этого один из резцов координировать довольно обрабатываемой подробности. Обоюдная координация резцов достигается ярким перемещением резцов в резцедержателе. При установке резцов смогут быть использованы шаблоны.

В случае если фрезы установлены на шпинделях свободных шпиндельных бабок, то координация их в соответствии с размерами и осуществляется за счет установочных перемещений этих бабок. При установке фрез на неспециализированной оправке их координация осуществляется методом установки соответствующего комплекта распорных колец между фрезами. По окончании очередной переточки фрез комплект распорных колец обязан изменяться.

При некоторых видах многоинструментных наладок затраты времени на координацию режущего инструмента смогут возрасти так, что подобная наладка окажется неэффективной. Исходя из этого при проектировании станков с многоинструментными наладками нужно уделять громадное внимание установочным перемещениям с целью упрощения процессов координации режущего инструмента.