Приспособления и оборудование, применяемые при склеивании

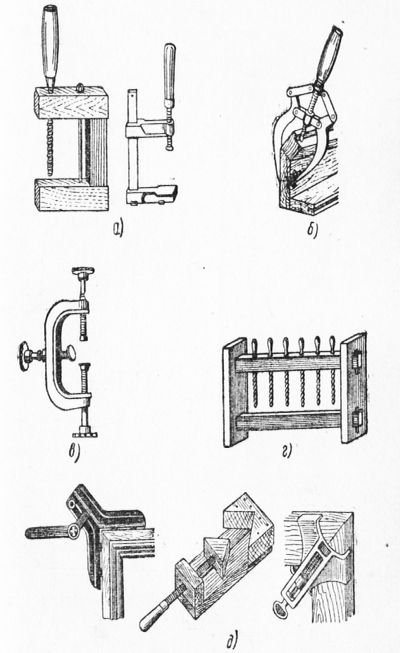

Для сжатия склеиваемых подробностей применяют разные приспособления. Для зажима маленьких подробностей активно используются древесные и железные струбцины.

Обычные струбцины складываются из трех древесных брусков, связанных в П-образный хомут, и древесного винта. Дабы расширить жесткость струбцины, параллельно и поблизости от среднего бруска довольно часто пропускают металлической болт.

Для сжатия подробностей, собираемых «на ус» (к примеру, углы рам), используют угловые струбцины — древесные с клиньями либо винтами и железные.

Простые винтовые струбцины имеют недочёт: при зажиме подробностей на завёртывание и отвертывание винта необходимо затрачивать большое количество времени. Исходя из этого были созданы быстродействующие струбцины. Струбцина на рис. 2, а складывается из направляющей линейки, жестко скрепленной с основанием и подвижной частью.

Винтом производится сжатие собираемых Подробностей, наряду с этим подвижная часть удерживается в нужном положении трением, появляющимся в ходе сжатия. В свободном состоянии подвижная часть легко перемещается по линейке.

Рис. 1. Струбцины:

а — простые винтовые, б —рычажная, в — кромочная, г — хомутовая, д — угловые (древесные и железные)

Рис. 2. Быстродействующие струбцины:

а — с подвижной верхней частью, б, в — с подвижной рейкой н фиксирующей собачкой

Струбцина, продемонстрированная на рис. 2, б, складывается из скобы, подвижной рейки с винтом и фиксирующей собачки. Движение подвижной рейки образовывает 77 мм. Винт перемещается на 33 мм, общий ход перемещения образовывает 110 мм. Стремительное перемещение рейки с винтом вверх производится по окончании расцепле ния собачки с рейкой нажатием на рычажок собачки в сторону рейки.

Перемещение рейки вниз вероятно без нажатия на рычажок собачки в этом случае слышны пощелкивания собачки по рейке. При зажиме рейка досылается до закрепляемых подробностей; окончательный сжим производится винтом; собачка стопорит рейку, не разрешая ей перемещаться вверх.

Струбцина для склейки щитов, рам, других изделий и дверей продемонстрирована на рис. 295, в. Потому, что размеры склеиваемых подробностей громадные, используются две струбцины и устанавливаются они рядом. Подвижная губка со штырем, расположенная на козлах, устанавливается предварительно на требуемый размер запрессовываемых щитов.

Окончательное сжатие производится винтом с рукояткой.

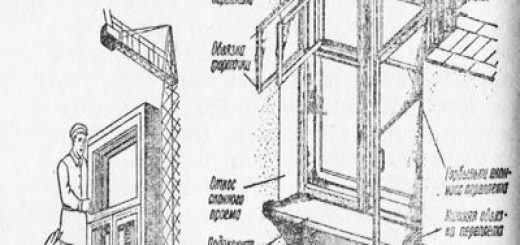

Дабы удержать в вертикальном положении собираемый оконный переплет либо дверное полотно, используют особые подставки-зажимы.

Подставка-зажим Антрушина складывается из двух шарнирно скрепленных частей, между которыми имеется отверстие (гнездо) шириной 60 мм, равное толщине брусков оконного переплета либо дверного полотна. Под тяжестью оконного переплета либо дверного полотна подставка в середине прогибается и хорошо зажимает изделие. В случае если изделие в гнезде держится неплотно, т. е. между стенками гнезда и изделием остаются зазоры, то в зазоры вставляют кусочки фанеры.

На рис. 3, б изображена подставка-зажим Кибасова. Основной частью ее есть стойка с пазом. Внизу стойка с подставкой скреплена шарнирной петлей и может принимать необходимое наклонное положение, фиксируемое при помощи переставного подкоса.

Изделие вставляют одной стороной в паз и зажимают клином.

Рис. 3. Подставки-зажимы:

а — Антрушина, б — Кибасова

Приспособления для сжатия делянок, склеиваемых в щиты, продемонстрированы на рис. 297. Постели сжимов должны быть ровными и ровными, а упоры перпендикулярны к постелям.

Для более равномерного распределения давления к краям щита прикладывают вспомогательные бруски.

Для одновременного сплачивания нескольких щитов применяют приспособление, именуемое хомутом. Состоит оно из четырех массивных брусьев, связанных вертикально в прямоугольную раму. При сплачивании щитов из более либо менее долгих делянок пользуются двумя-тремя хомутами. На нижние горизонтальные брусья хомутов укладывают массивную древесную выстроганную под линейку плиту. Собранный для сплачивания щит укладывают на плиту и заклинивают между стойками хомута.

На щит кладут поперечные профугованные прокладки однообразной толщины и на них укладывают второй собранный щит и его кроме этого заклинивают. Таким методом заполняют сплачиваемыми щитами целый проем хомута. Нужно очень смотреть за сжатием нижних щитов, дабы при забивке средних клиньев нижние не ослабли.

Рис. 4. Сжимы железные для щитов

Заполнив щитами хомут доверху, сжимают его в вертикальном направлении, забивая клинья между прокладкой, положенной на верхний щит, и верхним брусом хомута. Это даёт предупреждение коробление и выпучивание щитов.

На деревообрабатывающих фирмах при массовом склеивании щитов используют веерную вайму упрощенной конструкции.

Для предохранения склеиваемых щитов от выпучивания их прижимают сверху планками. За один оборот вайма позволяет склеить двенадцать щитов. За время, нужное для полного оборота ваймы, клей успевает схватиться, и щиты смогут быть вынуты из ваймы.

Не считая шестисекционной ваймы, используют двенадцати- и двадцатичетырехсекционные ваймы для того чтобы же принципа действия.

На больших механизированных деревообрабатывающих фирмах щиты сплачивают в клеильно-конвейерных ваймах и щитосшивательных автоматах.

Клеильно-конвейерная вайма ВК-1складывается из расположенных рядом железных струбцин, насаженных на нескончаемые цепи. В одной плоскости установлены в последовательности четыре винтовые либо эксцентриковые струбцины, снабженные верхними прижимами и переставными упорами. В любом последовательности струбцин возможно сжимать от одного до четырех щитов размерами не более 850?2300 мм.

Толщина закладываемых досок от 10 до 60 мм. Размеры щитов: ширина до 850 и протяженность до 2300 мм. Скорость перемещения конвейера 6 м/мин. Мощность электродвигателя 2,8 кет.

Вес станка 3500 кг.

Рис. 5. Шестисекционная веерная вайма

Рис. 6. Клеилько-конвейерная вайма

Цепи со струбцинами перемещаются при помощи шатунного механизма, приводимого в воздействие электродвигателем. По окончании того как очередной последовательность струбцин, заполненных собранными щитами, опустится на подкладку, перемещение конвейерной цепи машинально выключается, струбцины освобождают от склеенных щитов и в них зажимают новые щиты, отводят подставку и включают перемещение конвейерной цепи.

Сейчас последовательность струбцин с снова зажатым щитом опускается вниз, а на их место поступает новый последовательность струбцин с уже склеенным щитом. Так последовательности струбцин с зажатыми щитами обходят понизу и поверху все устройство ваймы.

Клеильно-конвейерная вайма ВК-1 имеет 21 последовательность струбцин. Громаднейшая производительность клеильно-конвейерных вайм достигается при сплачивании щитов, собираемых в гребень и паз.

Для лучшего набора использования и ускорения щитов конвейерной ваймы к ней додают кромкофуговальный станок, составляющий с ваймой неспециализированный клеильный агрегат.

Выпущенная ВНИИДМаш конвейерная вайма модели ВК-2 имеет ту же конструкцию, что и вайма ВК-1, но включает в себя 39 струбцин.

Для сплачивания щитов в гребень и шпунт используют клеильные щитонаборные сшивные автоматы Раймана либо Линдер-мана. iB станок Раймана закладывают обрезные делянки с опиленными кромками, а в станок Линдермана возможно укладывать делянки необрезные. Собираемые в щит делянки закладывают с двух финишей станка и подают со скоростью 15—20 м/мин.

Движущиеся делянки подвергаются обработке особыми фрезами, каковые выбирают на кромке одной делянки гребень, а на кромке второй делянки шпунт. Дабы шпунт и гребень * прочно удерживались, их делают клиновидными, в форме ласточкина хвоста. Гребень, выбранный на кромке одной делянки, входит в шпунт, выбранный на кромке второй встречной делянки.

Делянки, двигаясь навстречу друг другу, сшиваются.

По окончании того как первые две делянки сшиты, их закладывают в станок с одного финиша, а с другого конца укладывают третью делянку и таким же методом при перемещении навстречу друг другу сплачивают. Так сплачивают поочередно делянки до тех пор, пока не окажется щит нужной величины.

При верной и тщательной работе соединение получается весьма плотное, с практически незаметной фугой.

Имеются кроме этого ваймы с механическим, пневматическим либо гидравлическим приводом: двухсторонние и четырехсторонние.

Двухсторонние ваймы используют для сборки дверей, а четырехсторонние — для сборки оконных переплетов.

Вайма гидравлическая ВГО предназначена для сборки оконных фрамуг и створок. Состоит вайма из станины, рам продольных линеек, рам поперечных упоров, линеек продольных, упоров поперечных, механизма синхронизации, фиксатора-горбылька, гидропривода и гидравлических цилиндров для привода продольной поперечных упоров и линейки.

Высота ваймы 926 мм, ширина 1270 мм, протяженность 2500 мм. Протяженность собираемых створок 540—1925 мм, ширина 390—770 мм, толщина до 60 мм. Обслуживают вайму двое рабочих.

Рис. 7. Вайма гидравлическая ВГО:

1 — станина, 2 — гидропривод, 3 — гидравлический цилиндр для поперечного упора

Новая гидравлическая вайма ВГО-2 разрешает обрабатывать материал размером 1925X400X60 мм. Рабочее давление ваймы 25 атм. Мощность 1,7 кет. Вес 1 т.

Вайма гидравлическая ВГК используется для сборки оконных и дверных коробок. Представляет собой вайма железную станину, складывающуюся из правой и левой ферм, связанных между собой железными рамами. Для продольного и поперечного сжатия собираемых коробок смонтированы на станине мобильные и переставные линейки.

Рис. 8. Механическая вайма с ручным приводом

Рис. 9. Гидравлическая вайма ВГК:

1 — ферма левая. 2 — ферма правая, 3 — гидропривод

Высота ваймы 954 мм, ширина 30’50 мм, протяженность 3400 мм. Протяженность собираемых коробок от 600 до 2440 мм, ширина 500— 1940 мм, толщина 94—180 мм. Обслуживают вайму двое рабочих.

ВНИИДМаш выпущена вайма ВГК-2. Размеры обрабатываемых материалов 2360X1610X180 мм, мощность 2,8 кет. Вес — 1,25 т.

Для сборки при склеивании оконных створок на Новосибирском заводе строительных подробностей удачно используются ваймы Н. Сафронова. Вайма складывается из станины с двумя-направляющими, неподвижного упора, двух винта и прижимных угольников со гайкой и штурвалом (рис. 303).

При сборке оконную створку укладывают на станину и штурвалом приводят во вращение винт. Гайка по винту перемещается и увлекает за собой тяги, при помощи которых угольники обжимают створку.

При сборке оконные коробки скрепляются нагелями. Вместо забивки нагелей и сверления отверстий в оконные коробки вручную работники Столичного деревообрабатывающего комбината № 3 внесли предложение механическую вайму. Механическая вайма, оснащенная особым устройством, кроме обжатия коробки, высверливает в углах и в середине (в месте импоста) шесть отверстий, в каковые вставляются и забиваются нагели.

К станине прикреплены подвижные части, складывающиеся из стола, четырех угловых и двух прймых упоров. Для забивки нагелей и высверливания отверстий на столе имеются приспособления.

Риc. 10. Рациональная вайма

При вращении главного электродвигателя упоры перемещаются навстречу друг другу и коробка обжимается в двух взаимно перпендикулярных направлениях. При определенном положении упоров подвижные части ваймы касаются тумблера. Сейчас главной электродвигатель машинально отключается и включается второй злектродвига-тель, что приводит в воздействие приспособления для вставки и сверления нагелей.

На вайме таких приспособлений шесть — четыре по углам и два в середине.

Главным элементом приспособления есть рама со штоком-толкателем вверху и электросверлом внизу. При вращении электродвигателя эти рамы смогут подниматься и опускаться. При подъеме рам включаются электросверла и высверливаются отверстия под нагели, после этого электродвигатель меняет направление вращения валов, и рамы опускаются.

Сейчас посредством штоков захватываются из бункера либо магазина нагели, каковые вставляются в высверленные отверстия и забиваются, а штоки мало поднимаются вверх, освобождая собранную коробку.

По окончании того как нагели засунуты, нажатием кнопки включают главной электродвигатель и вайма разжимается. В то время, когда все части стола займут исходное положение, главный электродвигатель выключается и собранная коробка вынимается.

Использование ваймы с приспособлениями для забивки нагелей и сверления отверстий облегчает изготовление коробок и повышает втрое производительность труда рабочих.

Рис. 11. Пресс для холодной склейки

Для запрессовывания при массовом склеивании щитов пользуются прессами.

При жидком клее сила сжатия подробности под прессом не должна быть чрезмерно большой, дабы не оказалась «голодная» склейка. При густом клее, напротив, сжатие направляться пара расширить, дабы избежать чрезмерно толстого шва. Склеивая нагретую древесину, сжатие нужно уменьшить.

Для сушки склеенные щиты в запрессованном положении кладут один на другой либо ставят к стенке.

Для склеивания заготовок по длине «на ус» используют винтовой домкрат.

Склеенные части выдерживают под прессом либо в сжиме 2—2,5 часа при склеивании щитов, шиповых вязок и 4—6 час. при оклеивании фанерой.

Высвобожденные из-под пресса либо из сжима склеенные щиты укладывают в стопы либо ставят на ребро для выдержки в течение одних либо двух дней, пока не высохнет вода, внесенная с клеем. После этого склеенные щиты поступают на предстоящую обработку.

самые совершенными прессами являются гидравлические и пневматические. Они позволяют при запрессовке регулировать давление. Помимо этого, давление в таких прессах распределяется по всей площади подробности равномерно, снабжая высокий уровень качества фанерования и склеивания.

В прессе запрессовку возможно создавать раздельно (для одного либо двух пакетов) и в один момент по всей площади пресса.

Гидравлический пресс ПГ-1 складывается из станины, нижних выдвижных плит-платформ, верхних подъемных плит с блочной совокупностью противовесов и ручных гидравлических насосов.

Станина имеет две поперечины: нижнюю и верхнюю, соединенные между собой вертикальными стойками. На нижней поперечине пресса находятся две выдвижные плиты-платформы размером 850X850 мм. Такие же размеры имеют и две верхние подъемные плиты, любая из которых подвешена через совокупность блоков на двух тросах с противовесом. Вращая штурвал, возможно легко поднять плиты и установить их на нужном уровне.

Большое расстояние между верхними и нижними плитами, определяющее громаднейшую высоту пакета запрессовываемых подробностей, образовывает 700 мм. Расширить эта расстояние до 1000—1200 мм возможно, укорачивая трос либо устраивая под противовесами углубление глубиной 200—300 мм, куда они имели возможность бы опускаться ниже уровня пола.

Рис. 12. Винтовой пресс (домкрат) для склеивания заготовок по длине «на ус»:

1 — стыкуемые «на ус» заготовки, 2 — основание пресса, 3— прокладочная бумага, 4— подкладочная цулага под винты), 5 — винты, 6 — балочки для движения винтов

Рис. 13. Гидравлический пресс ПГ-1:

1 — нижняя поперечина станины, 2 — противовес, 3 — тросы, 4 — вертикальные стойки, 5 — штурвал, 6 — совокупность блоков, 7 — верхняя поперечина Станины, 8 — рычаги, 9 — разъемные гайки, 10 — сферическая головка, 11 — плунжеры, 12 — ручные гидравлические насосы, 13 — верхние подъемные плиты, 14 — выдвижные плиты-платформы

На подъемных плитах установлены ручные цилиндры и гидравлические насосы с плунжерами. Примыкающий к плунжеру винт со сферической головкой позволяет ликвидировать маленькие перекосы плиты.

Винты, расположенные в верхней поперечине, вольно подмаются при раскрытых разъемных гайках и прочно закрепится при их смыкании на нужной высоте.

Ручной гидравлический насос складывается из резервуара, рукоятки, поршня, системы трубопроводов и предохранительного клапана, подходящих к цилиндру пресса.

Для установки пресса фундамент не делают, поскольку пресс достаточно устойчив. Перед тем как приступить к работе нужно проверить его исправность и состояние пресса.

На протяжении укладки пакета верхние плиты пресса поднимают штурвалом до отказа, по окончании чего плиты-платформы выкатывают вперед и закрепляют винтом пресса. Дабы клей не попадал на нижние плиты-платформы, на них укладывают фанерные либо бумажные прокладки. Такие же прокладки укладывают сверху пакета.

В то время, когда подготовка к прессованию окончена, верхнюю плиту опускают до соприкосновения ее с поворотами и пакетом ручки отводят винт пресса до винта резьбы и совпадения гайки, после этого верхним рычагом смыкают половинки гайки, жестко закрепляют винт и ручным насосом доводят давление в цилиндрах до требуемой величины. Давление осуществляют контроль и регулируют по показаниям манометра.

Рис. 14. Пневматические прессы:

а — пресс ПП-2, б — пресс ПП-3

По окончании запрессовки в течение первых 5—15 мин. давление само по себе понижается и достигает 10—30% начальной величины. Это происходит благодаря сжатия пакета, выдавливания клея и выравнивания покоробленных мест. Через 10—15 мин. по окончании начала запрессовки ручным насосом дополнительно нагнетают воздушное пространство и восстанавливают начальное давление.

По окончании окончания срока выдержки открывают спускной кран насоса и снимают давление. Раздвижными гайками освобождают винт от зажима и штурвалом поднимают верхнюю плиту. После этого выдвигают платформы пресса и разгружают пакет.

Гидравлический пресс ПГ-1 снабжает высокий уровень качества склейки. В следствии применения пресса увеличивается производительность труда на операциях по выгрузке, разгрузке и запрессовке в 2—3 раза если сравнивать с винтовыми и хомутовыми прессами.

Пневматический пресс ПП-2 складывается из станины, которая изготовлена из металлических балок стандартных профилей. Нижняя и верхняя поперечины болтами соединены с вертикальными стойками. На нижнюю поперечину уложен древесный щит, на котором расположены две лежащие рядом пневматические камеры, изготовленные из вулканизированной прорезиненной ткани.

К каждой камере подведен трубопровод, по которому нагнетается воздушное пространство от компрессора.

Над пневматическими камерами, на борты нижнего щита, уложена древесная подъемная плита, покрытая листовой сталью. Плита имеет внизу штыри, двигающиеся в направляющих стойках, и ролики — в направляющих нижней поперечины. К верхней поперечине снизу прикреплен древесный щит, покрытый листовой сталью.

Пакет подробностей, подготовленных к склеиванию либо фанерованию, загружают в пресс. Под нижний и верхний щиты пакета на равном расстоянии друг от друга укладывают стяжные балки так, дабы любая верхняя была над соответствующей ей нижней.

Включают компрессор, нагнетающий в пневматические камеры воздушное пространство. Под давлением воздуха пневматические камеры возрастают в количестве, поднимают вверх подъемную плиту с пакетом подробностей и прижимают пакет к верхней поперечине. По манометру, установленному на трубопроводе, осуществляют контроль давление в пневматических камерах.

В то время, когда давление достигает заданной величины, на финиши стяжных балок накладывают болтовые стяжки, любая из которых складывается из двух болтов с трапецеидальной нарезкой, и карабина с двумя гайками в.

Через 10—15 мин. подтягивают слабые стяжки и снимают давление пресса (производят воздушное пространство из пневматических камер). Пакет спускают на роликовые шины и выкатывают из пресса для выдержки.

Для смещений и предотвращения перекосов применяют установленные по углам пресса четыре направляющие.

Пневматический пресс ПП-3 отличается от пресса ПП-2 тем, что подробности для склеивания и фанерования подготовляют на выдвижных платформах, используемых раздельно либо совместно в зависимости от размеров подробностей. На протяжении прессования подробности возможно подогревать паром либо тёплой водой, пропускаемой через особые отверстия в плитах, либо контактными электронагревателями, что существенно уменьшает длительность выдержки подробностей.