Протяжка или прошивка

Данный способ обработки взял на данный момент очень широкое распространение, в особенности в массовом а также крупносерийном производстве. Изготовление шпоночных канавок и шлиц в отверстиях, профильных отверстий различной формы сейчас в производстве машин (и тракторов), в большинстве случаев, уже производится способом протяжки.

Отверстия шестерен как с канавками, так и без них для коробки скоростей, и и некоторых шестерен заднего моста, обрабатываются на данный момент большей частью протяжкой. Сейчас этим способом начинают кроме этого обширно пользоваться (при больших размерах производства) и для обработки части наружного контура подробности. Так, возможно указать, что зубья сектора ручного тормоза большей частью приобретают протяжкой.

В американской же практике больших фабрик возможно видеть протяжку вместо фрезеровки на некоторых операциях по шатуну (боковые поверхности громадной головки), по кулаку передней оси, разрезной направляющей втулке клапанов и пр.

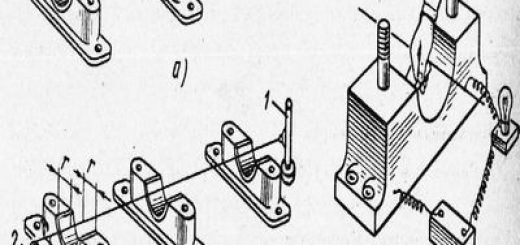

Рис. 1. Качающаяся оправка.

Рис. 2.

Рис. 3. Поперечный разрез развертки

Рис. 4. Протяжка отверстия.

Способ протяжки содержится в том, что через обрабатываемое отверстие (либо охватывая наружную часть контура) протягивается инструмент, снабженный режущими зубцами нужного профиля, именуемый «протяжкой» либо «firmware» (время от времени «прошивочным, дорном»). На рис. 253 дан пример firmware круглого отверстия втулки рычага вместо развертывания.

Производительность— 90—120 шт. в час.

Отверстие должно быть, само собой разумеется, предварительно просверлена (либо расточено) и заторцовано с одной стороны (поверхность упора детали в прошивной станок).

Припуск на прошивку для отверстий принимается от ОД до 0,8 мм на диаметр, причем громадные значения припуска берутся для более долгих отверстий (так как в них больше чувствуется «увод» сверла) и для отверстий большей точности. В расточенных отверстиях припуски берутся от 0,125 до 0,25 мм.

Нужно подчернуть, что отверстия и фасонные отверстия со шпоночными канавками способом firmware выполняются самый надежна в смысле точности и самый экономично при больших количествах подробностей (кроме того в серийном производстве довольно часто это самый экономичный способ). При громадных размерах производства firmware удачно соперничает кроме того с’ развертыванием круглых отверстий. На рис.

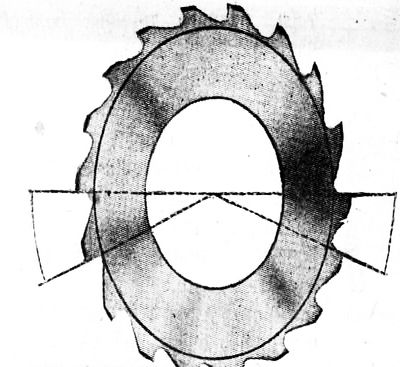

254 изображен пример firmware части наружного профиля — зубцы на зубчатом секторе ручного тормоза автомобиля. Заготовка предварительно выштампована из полосового материала с двумя отверстиями, на каковые она. и базируется при установке на прошивочном станке. Кроме указанного, способом firmware возможно приобретать не только прямые, но и спиральные канавки, либо нарезы в отверстиях, — но такие работы в автотракторном производстве видятся чрезвычайна редко.

Обстоятельство широкого распространения способа firmware содержится, во-первых, в надежном достижении нужной степени точности. (0,012 мм для отверстий и 0,025 мм для наружных контуров, т. е. посадки второго класса точности очень надежно получаются этим способом) и, во-вторых, в высокой производительности этого способа. Производительность тут определяется длиной прошивки и скоростью движения, числом в один момент – прошиваемых подробностей и после этого запасным временем: на обратный движение, установку подробности (либо подробностей) и постановку firmware для следующей обработки.

Так долгие подробности с громадным припуском прошиваются числом от 30 до 60 шт. в час. Маленькие же отверстия прошиваются довольно часто по паре штук сходу с производительностью да 400 шт. в час.

Скорость резания протяжки колеблется от 2 до шести метров/мин.

Рис. 5. Протяжка наружного профиля.

Для протяжки круглых отверстий по стали (Н=190—200)— 3—4,25 м/мин.

Для протяжки наружных контуров по стали (Н=190—200) — 4,25—5,5 м/мин.

Для протяжки шпоночных канавок по стали (H=190—200) — 5,5—6 м/мин.

Весьма мягкие и весьма жёсткие материалы требуют меньшей скорости протягивания, поскольку етружка попадает под зубец и портит поверхность при высоких скоростях.

Рис. 6. Станок для протяжки компании Lapoiflt (с гидравлической подачей).

Прошивочные станкисравнительно слабо отличается между собой но конструкции. Основным отличием их есть винтовая либо гидравлическая- подача инструмента. Обратный же движение тянущего шпинделя станка в большинстве случаев имеет скорость перемещения, приблизительно, в три раза громадную, чем рабочий движение. Процесс протяжки направляться создавать с достаточно густым растительным маслом (рыбьим жиром либо свиным салом машинное масло приемлемо только для менее важных работ.

Очень ответственным событием в работе есть аккуратная очистка firmware по окончании каждого прохода от стружки между зубьями (очистка от стружки в большинстве случаев производится ручной щеткой).

Прошивочные станки развивают громадное упрочнение на шпинделе при работе: до 10, 30 а также до 60 т, в зависимости от размера станка. Из этого потребляемая мощность этих станков довольно громадная: от 3 до 15 л. е., кроме этого в зависимости от размера станка.

Рис. 7. Firmware.

Рис. 8. Firmware (реечного типа).

Для повышения производительности имеются станки двухшпиндельные, с взаимно- обратным перемещением шпинделей — один трудится, второй — возвращается обратно.

конструкция и Устройство прошивок.

В этом способе обработки основная задача содержится в применении верной firmware. По большому счету говоря, для каждой работы обязана использоваться собственная firmware. В зависимости от количества снимаемого наряду с этим металла употребляются одна, две а также три firmware последовательно (разделение припуска).

Кроме прошивания на особенных станках, методом протягивания через обрабатываемое отверстие инструмента время от времени создают прошивание методом проталкивания относительно маленького инструмента через отверстие на прессе. Данный метод используется при относительно небольшой длине и небольших припусках прошиваемого отверстия.

Сам инструмент, именуемый firmware (либо брошью), представляет собой или зубчатую скалку с профилем сечения, неспешно приближающегося к контуру требуемого отверстия (либо к наружному контуру подробности), или зубчатую рейку.

Способ прошивания зубчатой рейкой употребляется, в основном, для одиночных шпонок либо для протяжки конических фасонных отверстий (при больших размерах отверстия). В этом случае в обрабатываемое отверстие вставляется разной конструкции втулка с направляющим прорезом для протягиваемой рейки. Но, в больших производствах предпочитается потребление не зубчатых реек, а зубчатых скалок, поскольку последний метод более производителен и надежен.

Использовать рейки приходится в тех случаях в обязательном порядке, где размеры отверстия весьма громадны, а протягиваемый профиль мелок (к примеру шпоночная, канавка в отверстии громадного диаметра и пр.). Firmware для прошивочных станков в большинстве случаев имеют в длину от 1000 до 1600 а также до 2000 мм. Firmware же для прессов в большинстве случаев маленькие — 250—400 мм, в зависимости от диаметра, и постоянно представляют собою маленькие зубчатые скалки.

Рис. 10. Маленькие firmware.

На рис. 11 изображена такая firmware для предварительного прошивания отверстия шестерни (без шлиц) со всеми размерами.

Firmware для протяжного станка состоит по длине из хвостовика, направляющей части, режущей части и калибрующей части.

Хвостовик помогает для сцепления firmware и тянущим шпинделем станка (клиновое соединение либо прорезы для захвата кулачками машинально захватывающего в начале хода и расцепляющегося в конце патрона).

Направляющая часть представляет собой ровный профиль без зубцов и 1 либо 2 зуба для того чтобы размера, что вся эта часть вольно входит в обрабатываемое отверстие для направления (примерно на 0,2 мм меньше просверленного отверстия). Режущая часть имеет постепенный подъем зубьев с расчетом снять необходимое количество металла, и калибрующая часть имеет зубцы однообразного последнего размера для калибровки отверстия и окончательной зачистки.

При нескольких прошивках калибрующие зубья имеют лишь чистовые firmware. Хвостовик должен быть запланирован на все возможные упрочнения растяжения: число и длина зубьев режущей части зависят от длины прошиваемого отверстия и от особенностей обрабатываемого материала. Главным условием выбора шага зубьев будет одновременная работа не меньше 3 зубьев, поскольку в противном случае будет дрожание на протяжении работы и не получитсй чистой поверхности.

Число трудящихся зубьев не должно быть больше 6 либо максимум 8, так как в противном случае будет через чур большое напряжение сердечника firmware. Исходя из этого условия, формула для шага приобретает вид: t—Ay/l, где А — постоянная в пределах от 1,3 до 1,8 и t — протяженность прошиваемого отверстия ?, если прошиваемое4 отеерстие имеет в уширенную часть, то 1=1^1^, где и 12— длины прошиваемых частей данного отверстия).

Рис. 9. Метод работы реечной firmware.

Рис. 10.

Рис. 11.

Так как размер шага не может быть меньше определенной величины в целях предоставления надлежащего места между зубьями для планирующей в том месте обеспечения и стружки надлежащих размеров самому зубу, то при малых размеров I в один момент прошивают не одно, а пара (относительно узких) изделий.

Протяжка нескольких узких изделий с толщиной, меньшей шага, требует особенной предосторожности и закрепления протягиваемых подробностей, поскольку изделие может опуститься между зубьями и привести к поломке протяжки.

Для устранения дрожания и ряби на обрабатываемой поверхности ход зубьев (равно как и у развертки) делается время от времени неравномерным, но чаще это делается лишь у калибрующих зубьев.

В большинстве случаев дается постепенное повышение шага на маленькую величину — от 0,1 до 0,5 мм в зависимости от размера шага. Такое постепенное повышение шага делается по группам, в большинстве случаев от 3 до 6 и больше зубцов, з^тем снова дается начальный размер шага и его постепенное нарастание. Время от времени для упрощения делается пара групп, причем ход изменяется лишь при переходе от одной группы к второй.

Форма зуба имеет кроме этого ответственное значение для хорошей работы firmware и зависит от обрабатываемого величины и материала шага зубцов. Очень принципиально важно, дабы впадина между зубцами была достаточна для вмещения всей стружки от зубца, получающейся на всей протягиваемой длине.

Радиус закругления в канавке между зубьями направляться делать от 0,1 до 0,2 t, где t — ход зубьев. Это радиус имеет громадное значение, поскольку содействует верному закручиванию стружки. Никакие грани в месте закругления недопустимы. Канавка должна быть прекрасно отшлифована. «.

Ширина задней фаски берется в зависимости от тага (обычно-только для калибрующих зубьев): 0,2 при is?6; 0,3 при 10; 0,5 при «^20, 0,8 при tz^30 и 1 мм при 50 мм. Эта. фаска увеличивает трение протяжки в обрабатываемом предмете, но-увеличивает долговечность протяжки. Для прошивания, кроме твердости обрабатываемого металла, имеет громадное значение его вязкость, исходя из этого через чур мягкие материалы требуют очень внимательного отношения и собственного подбора углов зуба.

Весьма мягкая сталь может приводить к заеданию, т. е. подхват и вйрывание части металла с обрабатываемой поверхности.

По большому счету нужно следить, дабы материал был однороден, иначе-могут получаться важные затруднения с прошивками. При сильном трансформации материала может пригодиться изменение задних углов и передних зубьев firmware.

Следующим очень серьёзным условием верной firmware будет надлежащий подъем зубьев в режущей части firmware. Подъем зубьев один довольно другого будет давать толщину снимаемой стружки. Тут возможно привести следующее ‘правило: для жёстких и хрупких материалов направляться давать громадную толщину стружки, а для мягких и вязких материалов — довольно меньшую.

Подъем зуба один довольно другого (либо толщина стружки) берется в пределах от 0,04 до 0,1 мм для стали. Время от времени подъем зуба, ^начале пара возрастает, после этого оставляется постоянным и после этого значительно уменьшается к калибрующим зубьям. Но закон трансформации величины подъема зубьев может в зависимости от условий прошивания быть и вторым. Не нужно брать подъем зубьев по большому счету меньше 0,04 мм, поскольку в этом случае зубья не режут, а только шабрят материал и стремительнее тупятся.

Кроме этого не нужно брать для стали и больше-0,15 мм, а для латуни — 0,5 мм, поскольку кроме могущей оказаться станка и перегрузки прошивки получается в большинстве случаев поверхность обработки не хватает чистой.

По большому счету, в большинстве случаев, при обработке тел вращения направляться по окончании firmware завершать обточку на оправке наружных поверхностей, поскольку при обратном порядке вероятна некая неконцентричность отверстия с наружными поверхностями (некий «увод» отверстия), либо же иметь в firmware направляющую (не режущую) поверхность, как это используется время от времени при firmware шпоночных канавок.

При прошивании долгих отверстий с уширением (углублением) в отверстия полезно эту углубление делать перед прошиванием — это облегчает работу firmware и сокращает количество стружки, могущей, в другом случае, занять целый промежуток между зубцами и привести «к заеданию» firmware.

Ввиду большой стоимости прошивок очень серьёзным вопросом есть их стойкость. В большинстве случаев firmware допускает 10—12 переточек до полного износа. Переточка обязана делаться, в то время, когда firmware начинает давать не хватает чистую поверхность (не доводя до порчи зубьев firmware). Время от времени изношенные firmware восстанавливаются хромированием.

На одну заточку по средней стали, при условии аккуратной чистки зубьев от стружки, можно считать от 1000 до 2500 прошивочных операций.

Приводим следующие более подробные цифры стойкости прошивок до полного износа (количество операций).

По стали круглая firmware дает от 6 000 до 10 000 операций. (В зависимости от степени точности обрабатываемого отверстия.)

По стали реечная firmware дает от 10 000 – 20 000 операций. По стали контурная firmware дает от 50 000 ф 20,000 операций. По чугуну firmware трудятся не хорошо, поскольку зубья скоро стираются и теряют размер, исходя из этого тут они используются достаточно редко.

На ковком же чугуне firmware трудятся прекрасно и на контурных и пазовых работах (реечные firmware), стойкость прошивок намного больше такой по стали (на 30—50%).

По латуни firmware дают стойкость: по литым отверстиям — до 20 000, по сверленым отверстиям — от 30 000 до 40 000.

По алюминию:

круглые firmware—до 30 000, реечные firmware—до 50 000, контурные firmware—до 100 000—200 000.

По большому счету же нужно подчернуть, что стойкость firmware особенно зависит от ухода, заточки и обращения. Значительно чаще firmware выходит из строя из-за поломок и невнимательности.