Сборка подшипников скольжения и качения

Сборка сборочных единиц с подшипниками скольжения — одна из самых важных операций сборки, от исполнения которой зависит долговечность и точность работы автомобили.

Сборка неразъемного подшипника скольжения содержится в запрессовке втулки в корпус, стопорении ее и пригонке отверстия по валу. При посадке втулки с натягом ее внутренний диаметр значительно уменьшается. Для получения заданного размера внутреннюю поверхность втулки по окончании запрессовки пришабривают по валу, калибруют, развертывают либо растачивают.

По окончании запрессовки втулку нужно обработать так, дабы обеспечивалась строгая соосность поверхностей скольжения. Соосность втулки контролируют эталонными скалками, калибрами либо контрольными приспособлениями индикаторного типа. Помимо этого, визуально контролируют поверхность скольжения на отсутствие других дефектов и царапин.

Плотность посадки втулки контролируют предварительно (контроль сопряженных подробностей либо контроль силы запрессовки) в ходе сборки. Коническую несущую поверхность втулки контролируют по краске эталонной скалкой либо по совсем обработанному валу.

Сборка разъемного подшипника скольжения складывается из следующих операций:

— сопряжения вкладышей подшипников с корпусом;

— проверки соосности рабочих поверхностей подшипников;

— подгонки прилегания рабочих поверхностей вкладышей и вала;

— регулирования нужного монтажного зазора в подшипнике;

— укладки вала в подшипнике.

Вкладыш подгоняют к корпусу по наружному диаметру, применяя краску. Отпечатки краски должны занимать 70—80% поверхности подшипника. Сферические поверхности самоустанавливающихся вкладышей пригоняют к гнездам совместной притиркой.

В один момент с подгонкой вкладышей выверяют соосность их с корпусом. Отклонение от соосности не должно быть больше 0,15 мм. Соосность выверяют эталонным валом, щупом и контрольной линейкой, струной и штихмассом, и оптическим методом (протяженность более четырех метров).

Диаметр эталонного вала рассчитывают с учетом допустимых отклонений от соосности. При соответствии техническим условиям вал обязан легко проходить во все втулки (гнезда вкладышей) подшипников и вольно вращаться.

Ребро линейки прикладывают к стенкам вкладышей, а зазор осуществляют контроль щупом. При проверке соосности струной (металлической проволокой диаметром 0,25—0,5 мм) один финиш ее закрепляют на стойке, а второй — перекидывают через ролик и подвешивают груз для натяга струны. Ролик и стойка перемещаются в двух направлениях.

Сперва струну устанавливают параллельно базисной поверхности корпуса, а после этого, перемещая ролик и стойку в горизонтальной плоскости, получают совпадения струны с осями крайних подшипников. Затем по натянутой струне устанавливают все промежуточные опоры.

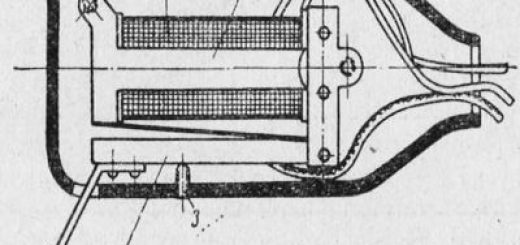

Рис. 1. Схемы проверки подшипников:

Для увеличения точности при замерах струну натягивают на изолированных стойках и включают ее в электрическую цепь аккумуляторной батареи с лампочкой. В то время, когда штихмасс соединяется со корпусом и струной подшипника, лампочка загорается.

По окончании выверки соосности осей подшипников приступают к пригонке и сборке вкладышей к шипам и шейкам вала, каковые предварительно протирают и покрывают узким слоем краски. Вал устанавливают в закрепленные подшипники и проворачивают на три-четыре оборота. Окрашенные места вкладышей сшабривают.

Сперва пришабривают поверхности нижних вкладышей, получая равномерного размещения пятен контакта (т. е. 9—12 пятен на квадрат 25 х 25 мм). Количество пятен на квадрат 25 х 25 мм определяют наложением на внутреннюю поверхность подшипника целлулоидного шаблона, на котором нанесены линии, образующие квадрат.

После этого пришабривают внутренние поверхности верхних вкладышей. Для этого подшипники приходится собирать, устанавливая прокладки и затягивая гайки динамометрическим ключом. Развернув вал на три-четыре оборота, подшипники разбирают и окрашенные места верхних вкладышей сшабривают.

Операцию повторяют пара раз до тех пор, пока не будет достигнуто удовлетворительное распределение точек контакта.

Величину масляного зазора осуществляют контроль латунными пластинками нужной толщины либо свинцовыми проволочками. Пластинку либо проволочки смазывают маслом и закладывают между шейкой и вкладышем вала. По окончании затягивания подшипника динамометрическим ключом вал проворачивают от руки.

При легком вращении диаметральный зазор должен быть меньше толщины пластинки. В случае если ощущается сопротивление проворачиванию, то зазор соответствует толщине пластины.

Нужную величину зазора регулируют комплектом прокладок. Толщину комплекта прокладок устанавливают с учетом компенсации зазора при последующей эксплуатации автомобили. Для данной цели в набор включают прокладки толщиной 0,05; 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм.

крышки и Вкладыши маркируют по корпусам подшипников.

Рис. 2. Проверка качества шабрения внутренних поверхностей вкладышей и подшипников скольжения целлулоидным шаблоном

По окончании регулирования зазора совсем затягивают гайки, крепящие крышки подшипников. Затягивание гаек контролируют грузом и рычагом, определяющим крутящий момент, величина которого указывается в сборочных картах.

Сборка сборочных единиц с подшипниками качения выполняется следующим образом. При монтаже подшипников нужно создать зазоры, снабжающие свободное, без защемления шариков либо роликов вращение подшипников. При через чур плотной посадке происходит расширение внутреннего кольца подшипника и сжатие его наружного кольца, в следствии чего шарики либо ролики защемляются и подшипник скоро выходит из строя.

Чрезмерный зазор в посадочных местах кроме этого ухудшает работу подшипника: кольца его начинают проскальзывать, приводя к износу посадочных поверхностей и вибрацию механизма.

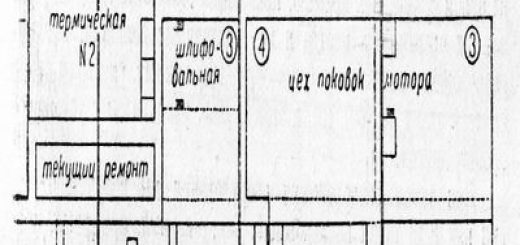

Рис. 3. Регулировка радиального зазора прокладками

Рис. 4. Порядок затягивания гаек подшипников и схема проверки вала на проворачивание

Перед сборкой подшипники шепетильно промывают в смеси минерального масла и бензина либо в обезвоженном чистом керосине. Промытые подшипники укладывают на чистую бумагу и просушивают либо обдувают сжатым воздухом. Сразу после просушки их смазывают, покрывая узким слоем масла все поверхности, в особенности внутренние дорожки качения, ролики и шарики.

Посадку подшипников на вал создают по совокупности отверстия, а в корпус – по совокупности вала.

Посадка подшипников на валы, в гнезда корпусов подробностей возможно выполнена посредством ручных, гидравлических либо пневматических прессов, с подогревом в тёплом масле 353 — 363 К (80 — 90 °С) либо с охлаждением жёсткой углекислотой – сухим льдом (температура 348 – 353 К (минус 75 – 80 °Q.

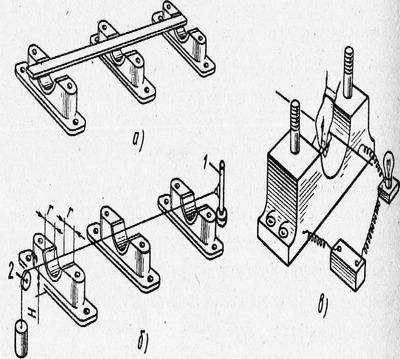

Для напрессовки подшипника на шейку вала смогут быть использованы ручные приспособления — оправки и монтажные стаканы. Использование оправок снабжает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для напрессовок подшипников на валы, имеющие на финише резьбу, довольно часто применяют гаечные и винтовые устройства.

Для напрессовки и распрессовки больших подшипников используют гидравлическую гайку, которая складывается из поршня и корпуса. Поршень имеет две канавки для уплотнительных колец и перемещается в корпусе гайки под давлением масла, подаваемого ручным насосом по трубке. Корпус гайки в имеет метрическую либо трапецеидальную резьбу.

Рис. 5. Приспособление для напрессовки подшипников: а – напрессовка подшипника посредством ручного пресса и оправки; б — с мощью кольца 1 и стакана 2; в – посредством ручной оправки

Рис. 6. Гаечное приспособление для напрессовки подшипников : 1 – гайка, 2 — корпус, 3 – шайба, 4 — ручка

Рис. 7. Винтовое приспособление для напрессовки подшипников: 1 – подшипник, 2 – вал, 3 – втулка, 4 – гайка, 5 – соединительный винт, 6 – переходная втулка, 7 – винт, 8 – шайба, 9 – корпус, 10 – ручка

Рис. 8. Приспособление гидравлическая гайка с насосом для запрессовки подшипников

При монтаже подшипников качения учитывают, что упрочнение запрессовки должно передаваться конкретно на торец сопрягаемого кольца.

В упорных шарикоподшипниках кольца имеют различные диаметры — как наружные, так и внутренние. Дабы подшипник трудился нормально, при сборке постоянно устанавливают кольцо с меньшим внутренним диаметром на валу, а кольцо с громадным внутренним диаметром — в корпусе.

При установке вала в двух радиальных шарикоподшипниках один из них закрепляют без движений на валу и в корпусе, а второй — лишь на валу, по причине того, что вал на протяжении работы нагревается и его протяженность пара возрастает. При удлинении вала подшипник перемещается в корпусе. В случае если закрепить оба подшипника без движений, вал, нагревшись, начнет туго поворачиваться и случится защемление шариков либо роликов и оба подшипника смогут скоро выйти из строя.

Запрессованный подшипник контролируют, поворачивая его вручную. Вращение подшипника должно быть плавным, без заеданий. Наряду с этим может прослушиваться незначительный равномерный шум.

Контролируют кроме этого прилегание наружного кольца к бортику отверстия корпуса, а внутреннего кольца — к заплечику вала.

Подшипники стопорятся от осевого смещения на валу либо в корпусе гайкой с шайбой, запорным кольцом, втулкой, крышкой, стопорными винтами.

Для выяснения эксплуатационных качеств шарикоподшипников нужно контролировать и регулировать радиальный и осевой зазоры. При малых и громадных зазорах подшипники скоро изнашиваются. Регулирование зазоров в подшипниках — важная сборочная операция, поскольку неправильно установленный зазор довольно часто возможно главной причиной преждевременного износа подшипников.

При сборке сборочных единиц с упорными и коническими роликовыми подшипниками осевой зазор регулируют прокладками, регулировочным болтом либо регулировочной втулкой.

При регулировании зазора прокладками сперва зажимают крышку без прокладок , пока вал не будет провертываться весьма туго. Затягивая гайки либо винты, вал необходимо развернуть на пара оборотов, дабы ролики подшипника имели возможность верно установиться. При зажатой до конца крышке зазора в подшипнике нет. Замеряя в этом положении в двух-трех местах зазор А между корпусом и крышкой и прибавляя к нему требуемое осевое перемещение вала С, определим толщину Т калиброванной прокладки, которую необходимо подложить под крышку, т. е. Т= А + С.

Рис. 9. Схемы стопорения подшипников: а — крышкой, б — болтом в промежуточную крышку, в — втулкой б и угольником

При регулировании зазора в подшипнике гайкой и болтом сперва их затягивают до тугого провертывания вала (это говорит о том, что зазоры выбраны верно). После этого по величине шага Р резьбы определяют, на какой угол Ф направляться провернуть винт либо гайку, чтобы получить требуемый зазор: ф = С/(Р- 360°).