Размол щепы на волокна

Теория размола

Критический обзор существующих теорий размола волокнистых материалов, и личные изучения, выполненные в данной области, привели нас к так называемой «релаксационной» теории размола, сущность которой кратко пребывает в следующем.

Главным причиной, воздействующим на скорость размола целлюлозных, и древесных волокон, есть их фракционный (в коллоидно-химическом умысле) состав. Низкомолекулярные фракции (со СП до 200) ускоряют, а высокомолекулярные (СП более чем 1200) тормозят процесс размола. В состав низкомолекулярных фракций входят гемицеллюлозы, и продукты окисления целлюлозы и частичного гидролиза.

Влияние фракционного состава целлюлозы на скорость ее размола обусловлено зависимостью от фракционного состава ее упруго-вязких особенностей: модулей упругости 1-го и 2-го рода, скорости и вязкости релаксации. Нами экспериментально установлена зависимость скорости размола целлюлозы от скорости релаксации ее в чисто упругой области при динамическом изгибе, а также в области высокоэластичной деформации при статическом сжатии.

Под влиянием ударной переменной нагрузки размалывающей гарнитуры волокна деформируются, поддаваясь неспешно упрочнениям сжатия, сдвига, удара и т. п. Свойство волокна противодействовать указанным действиям и не разрушаться будет зависеть, не считая величины удельного давления, от соотношения скорости приложения релаксации и скоростей нагрузок волокон, попадающих в промежутки между рабочими элементами (ножами, насечкой дисков и т. п.) размалывающих автомобилей. В случае если скорость релаксации волокон будет меньшей, чем скорость приложения нагрузок, то размол отправится скоро вследствие того что волокна не будут успевать восстанавливать размер и свою форму («релакси-ровать») в промежутках между ударами ножей и станут скоро фибриллироваться.

Ввиду того, что чередование насечки дисков рафинеров в производстве древесно-волокнистых плит происходит со скоростью, соответствующей низкой звуковой частоте, тут будет иметь значение скорость релаксации в чисто упругой области при ударной нагрузке. При работе в аппаратах периодического действия, а также в роллах постоянного действия, но с неполным охватом ножей шара ножами планки, будет иметь значение (ввиду более долгого нахождения волокон вне размалывающей гарнитуры, т. е. в промежутках между ножами) для скорости размола релаксация волокон не только в области чисто упругой, но и высокоэластической деформации.

Изложенная теория дает, согласно нашей точке зрения, возможность верно оценивать узнаваемые из производственной практики факты, и совершенствовать и верно применять размалывающую аппаратуру. Так, зависимостью скорости размола от упруго-вязких особенностей разъясняется меньшая затрата энергии при размоле на базальтовых гарнитурах если сравнивать с железными, понижение удельных затрат энергии на размол щепы при увеличении окружной скорости рафинеров (на чем, фактически говоря, и базируется внедрение в производство быстроходных рафинеров и предстоящее развитие дефибраторов и конструкций рафинёров).

Данной же теорией логично разъясняется эффективность применения постоянного размола если сравнивать с периодическим (в роллах). Теория растолковывает кроме этого необходимость пропаривания щепы перед размолом в присутствии воды, что ведет к понижению степени полимеризации целлюлозы и накоплению низкомолекулярных фракций, присутствие которых придает волокнам повышенную пластичность, а следовательно, замедленную свойство к релаксации и повышенную свойство к размолу с меньшей затратой энергии.

В первоначальный период развития производства древесно-волокнистых плит (примерно до 1926 г.) в качестве волокнистого полуфабриката применяли рафинерную массу, непровар, сучки, скоп, другие отходы и макулатуру древесно-массного, целлюлозного и бумажного производства. Эти волокнистые полуфабрикаты, конечно, подвергали размолу на том же оборудовании, что и продукцию главного предприятия. Но по мере развития производства древоплит и расширения областей их применения стало известно, что у древоплитного производства имеется собственная специфика, которая вызвала последовательность изобретений автомобилей, специальных для размола волокнистой массы, идущей на изготовление плит.

Специфика данного производства, и свойства плит, отличающие их от картона и бумаги, пребывают в следующем. Жёсткие и полутвердые плиты проходят сушку под давлением, доходящим до 50 кг/см2. Наряду с этим происходит сближение волокон, достаточное для развития сил сцепления, снабжающих нужную механическую прочность плитам.

В древоплитном производстве самые плотные, жёсткие плиты требуют минимальной степени размола, поскольку они при сушке подвергаются большому прессованию.

Плиты пористые и многопористые, каковые при сушке не прессуются, требуют для получения надлежащей механической прочности повышенного если сравнивать с жёсткими плитами градуса размола с целью повышения поверхности соприкосновения волокон в плитах за счет «развертывания» их внутренней поверхности при размоле. В бумажном же и картонном производствах, как мы знаем, пористые материалы требуют минимального размола.

Громадная толщина отливаемого на сетку слоя лри производстве древесно-волокнистых плит (толщина сухих ультрапористых плит достигает 80 мм) обусловливает необходимость применения для улучшения процесса обезвоживания худой, малофибрилли-рованной массы, но талантливой достаточно прекрасно свойлачиваться. Для изготовления таковой массы неэкономично применять .неприспособленное для данной цели старое оборудование целлюлозно-бумажной и картонной индустрии из-за громадного расхода энергии на размол.

Иначе, из практики строительства как мы знаем, что плиты, изготовленные из более худой массы, меньше деформируются в условиях переменной влажности воздуха, чем плиты, сделанные из жирной массы. Особенно это заметно при работе с жёсткими плитами, владеющими большими деформациями при увлажнении и су.шке.

Увеличение градуса помола отрицательно воздействует на процесс сушки плит, удлиняет его.

Все изложенное и явилось обстоятельством появления нового размалывающего оборудования, приспособленного к производству древесно-волокнистых плит и их особенностям, и стало причиной разработке особых режимов и схем размола. Действующие фирмы используют для производства жёстких древесно-волокнистых плит массу со степенью помола 8—10° по ШР, для полутвердых 10—14° ШР и для пористых 14—20° по ШР.

Самый процесс размола ведут либо в одну ступень либо подвергают массу, прошедшую через размол первой ступени, дополнительному размолу на размалывающих аппаратах второй ступени. Для производства жёстких и полутвердых плит в большинстве случаев пользуются одной ступенью размола, поскольку жирность до 10—12° возможно взять, ведя размол в одну ступень. Для этого на данный момент употребляются по большей части быстроходные рафинёры и дефибраторы, значительно реже — метод взрывов и прутковые «мельницы» («пушки»).

Для получения размола более высокой степени (более чем 10— 12° по ШР) нужно при дефибраторном размоле использовать размалывающие аппараты второй ступени, т. е. быстроходные рафинеры, конические мельницы и спиральные роллы постоянного действия. Для рафинирования неотёсанной массы с сортирующих сит возможно применять рафинеры, крестовые мельницы и т. д. Для этих целей целесообразно использовать базальтовую гарнитуру вместо железной. Потом нами приводится описание методов и устройства работы размалывающего оборудования для производства древесно-волокнистых плит.

Размол щепы на дефибраторах

Дефибратор помогает только для первой ступени размола щепы и может давать массу для изготовления жёстких и полутвердых плит жирностью от 8 до 12° по ШР. При применения данной массы для изготовления пористых и многопористых плит она проходит дополнительный размол на роллах постоянного действия или вторых аппаратах до 14—20° по ШР, в зависимости от требований, предъявляемых к плитам.

Принцип действия дефибратора содержится в том, что при нагревании мокрой древесины (щепы) при температурах более чем 100° связь между волокнами, осуществляемая за счет серединной пластинки, ослабевает прямо пропорционально температуре пропаривания. Это позволяет создавать методом размола отделение клеток древесины друг от друга при минимальных затратах электричества и приобретать одновременно длинноволокнистую массу, талантливую удовлетворительно свойлачиваться, и монолитное и прочное полотно древесно-волокнистой плиты.

Краткое время нахождения древесины в дефибраторе при большой температуре (2 60 секунд) снабжает слабовыраженный гидролиз легко гидролизуемых углеводов и соответственно маленькие (3—5% от веса древесины) утраты древесины в растворенном виде. Фактически температура нагревания щепы доходит до 175°, что в полной мере достижимо в течение 2 мин. при применении пара давлением 10 ат.

Масса, приобретаемая на дефибраторе, имеет характерные, как раз ей свойственные особенности: она легко обезвоживается при отливе на сетках, будучи «худее» массой; но темперамент массы при необходимости возможно поменян методом дополнительного размола. Принцип размола древесины при повышенной температуре сам по себе не есть новым. Из практики работы древес-но-массного производства, к примеру, как мы знаем, что при больше-нии температуры дефибрирования от комнатной до 100° расход энергии непрерывно значительно уменьшается. Учитывая темперамент массы,

применяемой для того чтобы, для тёплого дефибрирования используют температуру не более чем 70—80°; при работе на быстроходных рафинерах в производстве древесно-волокнистых плит в большинстве случаев используют такую же температуру, время от времени более высокую— до 100°. Разумеется, что предстоящее увеличение температуры размола при атмосферном давлении нереально из-за испарения жидкости из древесины.

Присутствие воды в ходе размола нужно в первую очередь для поглощения тепла, выделяющегося в следствии превращения работы трения в тепловую энергию. Вода владеет если сравнивать с волокном намного большей теплоемкостью и является регулятором температуры размола в дефиб-раторе. Так, в случае если условно принять на размол 1 т щепы в дефибра-торе расход энергии всего в 250—300 квт-ч., то получается, что при отсутствии воды древесина обязана поглотить 172 000 калорий.

Этого тепла достаточно для увеличения температуры древесины до 600°, т. е. до полного ее обугливания. Отсюда ясно, что размол сухой щепы либо другого сухого сырья в дефибраторе неосуществим. В других аппаратах (быстроходных рафинерах, дефибрерах) для изготовление древесной массы затрачивается значительно больше электричества, исходя из этого при работе в них роль воды, как. регулятора температуры размола, не меньше серьёзна, чем при работе в дефибраторах.

Фактически главную регулировку температуры в дефибраторе ведут методом нагревания его острым паром. Помимо этого, пар помогает для удаления из реакционного пространства дефибратора кислорода воздуха, разрушительно действующего на древесину. Влияние увеличения температуры при дефибрировании только громадно.

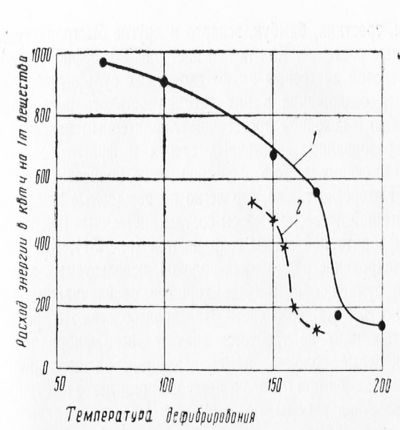

Наряду с этим не только понижается расход энергии на дефибрирование, но улучшается и уровень качества массы. Особенно падение расхода энергии на дефибрирование отмечается, как видно из рис. 28, при t = 170— 175° для хвойных и при t= 160—165° для лиственных древесных пород.

Из хвойных пород ель и сосна ведут себя приблизительно одинаково. Лиственные же породы, как, к примеру, береза, требуют меньшего давления пара и меньшего расхода энергии на измельчение и стремительнее размалываются если сравнивать с хвойными.

Изучение обстоятельств понижения расхода энергии на измельчение щепы продемонстрировало, что при t= 170° серединная пластинка хвойной древесины «плавится». Но, поскольку в ее состав входят вещества аморфного характера, тут имеет место не настоящее плавление, а размягчение, отличающееся от плавления более растянутым температурным промежутком.

Так как волокна по окончании измельчения получаются малоповрежденными, то возможно заявить, что при измельчении размягчение ограничивается серединной пластинкой, имеющей в толщину тысячную долю миллиметра. При дефибрировании происходит скручивание волокон, приводящее к фибриллированию. Опробование в дефибраторе весьма жёстких древесных пород продемонстрировало, что для размола при повышенной температуре твердость древесины не имеет значительного значения.

Замечательно дефибрируются кроме этого разные соломы, тростник, бамбук, эспарто и другие быстрорастущие волокнистые растения. Как показывает рис. 2, дефибраторные волокна еловой древесины имеют сходство с сульфатной целлюлозой, не смотря на то, что содержание в них лигнина осталось неизменным если сравнивать с исходной древесиной.

Характерным есть отсутствие порванных клеточных фрагментов и стенок волокон, в большинстве случаев имеющих место в древесной массе, приобретаемой на дефибрерах. Весьма интересно кроме этого, что легко повреждаемые при производстве простой древесной массы сосуды лиственных при изготовлении дефибраторной веса сохраняются (рис. 3).

Как мы знаем, фибриллирование размолотых волокон, применяемых для производства бумаги, снабжает прочность и хорошее свойлачивание волокна бумажного страницы. Для производства же древесно-волокнистых плит не нужно большого фибриллирования, поскольку целые волокна, не подвергшиеся расщеплению, легче обезвоживаются при прессовании и отливе и легче высушиваются, что снабжает громадную производительность отливного и сушильного оборудования. Помимо этого, малофибриллированные волокна дают меньшие линейные и объемные деформации плит в условиях переменной влажности воздуха.

Рис. 1. Диаграмма зависимости расхода энергии при дефибрировании от температуры: 1 — хвойная древесина; 2 — лиственная древесина

Рис. 2. Фибриллирование дефибраторных волокон

При сушке жёстких и полутвердых плит на гидравлических прессах при t = 180—190° под давлением до 35—45 кг/см2 благодаря термопластических особенностей древесины волокна сближаются на расстояния, достаточные для развития сил сцепления, исходя из этого свойлачиваемость волокон в данном производстве играется маленькую роль. Это, очевидно, не свидетельствует, что масса возможно весьма неотёсанной либо содержащей узлы.

Сушка изготовляемых пористых плит происходит в роликовых сушилках без давления. Нужная прочность плиты тут не может быть достигнута за счет термопластических особенностей древесины, поскольку не происходит сближения волокон, достаточного для развития сил сцепления. Исходя из этого в этом случае нужна определенная степень фибриллирования, не смотря на то, что и не столь высокая, как для картона и бумаги. Фибриллирование достигается в большинстве случаев последующим размолом на автомобилях второй ступени.

Пористые плиты, полученные из таковой частично фибриллированной массы, владеют высоким сопротивлением излому.

Дефибратор трудится как аппарат постоянного действия и осуществляет в один момент два процесса: подогрев щепы до t = = 175° и ее размол; время от времени наряду с этим производится и парафини-рование древесной массы. В ходе совершенствования автомобили выпущено пара типов дефибраторов, отличающихся способом и производительностью загрузки щепы в аванкамеру подогревателя. Первый тип дефибратора производительностью (по воздушно-сухой массе) 300 кг/час был сконструирован в 1936 г.

Из бункера для хранения щепа непрерывно подается распределительным (в большинстве случаев скребковым) транспортером к загрузочным воронкам дефибраторов, каковые расположены этажом ниже бункеров.

Рис. 3. Еловая дефибраторная масса (X 80)

Рис. 4. Лиственная дефибраторная масса 1 — вертикальная труба; 2 — поршневой питатель; 3 — аванкамера; 4 — диски дефи- ; оратора.; 5 — разгрузочные клапаны; 6 — циклон

Рис. 5. Неспециализированный вид дефибратора:

Из воронки щепа пересыпается по вертикальной металлической трубе на вибрационный лоток и потом сваливается в открытую сверху часть загрузочной трубы поршневого питателя, плунжер которого имеет прямолинейно-возвратное перемещение в трубы. При рабочем ходе плунжер проталкивает щепу из открытой части трубы в аванкамеру — горизонтальную трубу с рифленой внутренней поверхностью, образуя «пыж» — пробку, герметически затыкающую трубу чтобы не было выхода из нее пара и обратного выброса щепы в момент холостого (обратного) хода плунжера поршневого питателя.

При следующем рабочем ходе плунжера ранее появившийся «пыж» проталкивается следующей порцией загруженной щепы в вертикальный цилиндр-подогреватель, куда подается пар давлением 10 ат для пропаривания щепы. Поступающая из аванкамеры щепа падает на дно подогревателя в корыто шнека, подающего ее под углом 90° к оси аванкамеры к размалывающим дискам дефибратора (рафинера).

В аванкамеру подогревателя подается из бака, стоящего рядом с поршневым питателем, расплавленный парафин, что в будущем смешивается со щепой, а после этого, по окончании ее размола, — и с волокнами. Щепа поступает на распределительный конус ротора дефибратора, а с него центробежной силой отбрасывается к периферии и проходит через насечку размалывающих поверхностей рафинера дефибратора, где преобразовывается в волокнистую массу.

Последняя выбрасывается центробежной силой вращения ротора дефибратора, и давлением обогревающего подогреватель пара в совокупность из двух разгрузочных клапанов, откуда попадает в циклон. В циклоне масса смешивается с оборотной водой, разбавляется ею примерно до 3%-ной концентрации и самотеком переливается в бассейн, расположенный под дефибраторами.

Вибрационный питатель является системойпружин и электромагнитов, прикрепленных к вертикальной металлической трубе, которая соединяет загрузочную воронку дефибратора с вибрационным лотком. Последний, и вертикальная труба вибрируют под действием электромагнитов, создавая около 100 колебаний в секунду, что снабжает равномерное и бесперебойное прохождение щепы из загрузочных воронок дефибраторов через лоток и соединительную трубу к питающей трубе поршневого питателя.

Питатель трудится от коллекторного мотора мощностью 15 л. с. через редуктор. Число оборотов от 11 до 34 в 60 секунд. Производительность питателя до 300 кг щепы в час. Аванкамера подогревателя представляет собой металлическую трубу, поделённую на две части: а) патрубок с двумя фланцами, соединяющий цилиндр питателя с фактически аванкамерой, и б) трубу, укрепленную в камеры. Труба имеет заершенную либо глубоко рифленую поверхность, наличие которой нужно по следующим соображениям.

По окончании подачи в трубу поршнем питателя очередной порции щепы (подача щепы ведется при удельном давлении 25 кг/см2) при обратном ходе поршня щепа задерживается на «ершах» , уплотняется по всему сечению и образует «пробку», чему содействует давление пара, действующее со стороны, противоположной перемещению плунжера. Для разрыхления пробки, выходящей из трубы, у финиша последней устроена “особая заслонка на валике, пропущенном по обе стороны аванкамеры через сальниковые уплотнения и снабженном на одном финише рычагом с грузом.

Аванкамера дефибратора изображена на рис. 34. Для осмотра внутренней ее части вверху устроен прямоугольный люк с упором для заслонки.

Рис. 6. Поршневой питатель дефибратора

Рис. 7. Аванкамера дефибратора

Люк крепится к корпусу камеры болтами и имеет кольцо для подъема. Из аванкамеры разрыхленная щепа проталкивается следующей порцией в подогреватель (рис. 35), где и подвергается пропарке. В верхней части подогревателя имеется крышка со щитком, что распределяет щепу равномерно по всему сечению подогревателя. Пар поступает сверху через особенный штуцер.

Корыто шнека образовано горизонтальной трубой D = 200 мм, в которой вращается шнек. Труба предохраняется от износа сменными металлическими прокладками полукольцевого сечения. Шнек не имеет в подшипников и опирается на дно трубы. Финиш вала шнека выводится наружу через сальниковое уплотнение и опирается на выносной глухой подшипник. Привод шнека производится цепью Галля с числом оборотов 25 в 60 секунд.

В месте выхода щепы из аванкамеры в корыто шнека установлены направляющие щитки, мешающие попаданию частиц материала на дно подогревателя. Эти щитки снабжены внизу, у самого корыта, сквозной узкой щелью для пропуска сконденсировавшегося пара. Подогреватель соединен с кожухом размалывающих дисков дефибратора промежуточным патрубком на двух парах фланцев.

Бак для расплавления парафина помещается рядом с поршневым питателем и представляет собой прямоугольный сосуд из 3-мм железа сечением 500X750X900 мм. Для расплавления парафина бак снабжен паровым змеевиком. Нагнетательная труба насоса впредь до аванкамеры омывается паровой рубахой. Для защиты парафина от засорения бак снабжен сверху крышкой, складывающейся из двух половин. Насос для подачи расплавленного парафина из бака в аванкамеру смонтирован на крышке парафинового бака.

Число рабочих ходов насоса сходится с переменным числом оборотов питателя и колеблется от 34 до 11,3 в 60 секунд. Парафиновый насос устроен по типу плунжерных. Количественное регулирование подачи парафина, зависящее от требований технологического процесса пропитки щепы, достигается методом трансформации величины хода плунжера, а следовательно, и количества подаваемой в аванкамеру порции парафина.

Регулировка осуществляется перестановкой плунжера в новое положение и закреплением его в гнезде кривошипа.

Рис. 8. Подогреватель дефибратора

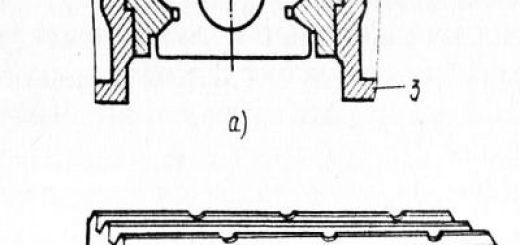

Размалывающая часть дефибратора устроена следующим образом. Камера дефибратора, изображенная на рис. 10, складывается из следующих частей:

а) корпуса дефибратора со штуцером для постоянного удаления размолотой массы;

б) крышки дефибратора с центрально расположенным штуцером для поступления щепы из подогревателя;

в) двух размалывающих дисков, из которых ОДИН поворачивающийся, а второй неподвижный;

г) ротора дефибратора, представляющего собой центробежный выбрасыватель массы, прошедшей от середины вращающихся дисков к периферии под действием центробежной силы, т. е. подвергшейся размолу.

Рис. 9. Шнек подогревательной камеры

Число оборотов главного вала дефибратора — 350 в 60 секунд. Неподвижный диск закреплен в крышке дефибратора при помощи трех болтов d — 20 мм, ввинчиваемых с наружной ее стороны. Данный диск, так же как и поворачивающийся, предохранен от смещения в направлении вращения устройством в нем особого кольца, а в крышке — упора. В зависимости от особенностей поступающего требований и сырья к конечному продукту степень измельчения на дефибраторе возможно разна и подбирается умелым методом.

По большей части она зависит от удельного давления при размоле, которое регулируется методом трансформации расстояния между дисками следующим образом. Поворачивающийся диск, закрепленный на одном финише главного вала, может продольно перемещаться. Это достигается закреплением другого финиша вала в особенных перемещающихся стойках.

Верхние финиши обеих стоек связаны шар-нирно со стаканом нажимной пружины, являющейся вместе с тем буферной пружиной на протяжении работы. Стакан может продольно перемещаться по тяге, один финиш которой закреплен в ушках корпуса дефибратора, а второй проходит по оси Стакана. Справа и слева от стакана расположены маховички, навинченные на тягу, финиш которой снабжен трапецеидальной нарезкой.

Один маховичок упирается конкретно в стакан, второй через крышку стакана воздействует на пружину, информируя ей ту либо иную степень затяжки. Положение стакана на тяге фиксируется маховичком, закрепляемым для надежности контргайкой.

Рис. 10. Размалывающее устройство дефибратора

Всякие осевые перемещения вала, вызываемые процессом размола (попаданием, к примеру, между трущимися поверхностями жёстких частиц материала), приводят к стремлению переместить стакан и, следовательно, сжать пружину, упирающуюся через крышку в левый маховичок. Пружина, так, трудится как буфер, будучи предварительно соответствующим образом зажата маховичком.

Нижние финиши стоек укреплены на эксцентриках поперечного эксцентричного вала, что покоится на двух глухих подшипниках и снабжен на одном финише рукояткой. Подобное устройство в нижних финишах стоек преследует цель стремительного отвода этих финишей в сторону при неподвижных верхних финишах, причем вал кроме этого скоро отводится в сторону, а следовательно, и расстояние между дисками скоро возрастает.

Это нужно при пуске, а также в случае попадания между дисками какого-либо жёсткого тела. Привод дефибратора осуществляется при помощи клиновидной передачи из 10 ремней. Потребная мощность 100 квт.

Ведомый шкив, сидящий на главном валу дефибратора, предохранен от продольных перемещений вала разъемным упором со сменными вкладышами.

Механизм выпускных (разгрузочных) клапанов, изображенных на рис. 11, связан конкретно с выпускным штуцером корпуса размалывающей части дефибратора; его задача — обеспечить выгрузку размолотой массы. Механизм данный устроен следующим образом.

За размалывающей частью имеется промежуточная камера в виде двоякоизогнутой трубы, снабженной Двумя поочередно действующими клапанами. Моменту громаднейшего открытия одного клапана соответствует в полной мере закрытое положение второго, и только при повороте кулачкового вала на 10—12° начинается постепенное открытие второго клапана. Форма кривых, образующих наружную поверхность кулачка, такова, что закрытие одного клапана осуществляется существенно стремительнее, чем открытие другого.

Следовательно, при довольно медленном открытии второго клапана происходит стремительное закрытие первого, совершающееся в одно да и то же время, а это значит, что в течение некоего времени оба клапана открыты одновременно и через них происходит утечка пара. Данный пар, проходящий через одновременно открытые клапаны, помогает, наровне с ротором дефибратора, действующим собственной центробежной силой, для удаления из камеры размолотой щепы.

С целью уменьшения происходящей наряду с этим утраты пара угол опережения первого клапана довольно второго делается переменным и поддающимся легкой регулировке. Механизм выпускных клапанов складывается из: а) клапанов с седлами в выпускных трубах; б) кулачкового вала с подшипниками; в) подвески клапанных роликов и совокупности ручного открытия клапанов;. г) рамы механизма.

Рис. 11. Разгрузочные клапаны: 1 — промежуточная камера; 2 — седла; 3 и 7 клапаны; 4 — втулка; 5 — пружина; 6 — рама механизма; 8 — кулачковый вал

Темперамент проходящего через клапаны материала — древесного волокна привёл к необходимости придания им свойств и особой формы: вместо в большинстве случаев принятых в клапанах закрывающих конических поверхностей тут клапан устроен в виде круглого (кольцевого) ножа, опирающегося на плоское кольцо тарелки клапана (его седло). При запирании клапана застрявшие между фактически его седлом и клапаном частицы материала подрезаются кольцевым ножом, и клапан хорошо прижимается к собственному седлу прекрасно затянутой предварительно пружиной, расположенной на втором финише клапанного шпинделя.

Не смотря на то, что устройство обоих клапанов однообразное, протяженность клапанных шпинделей благодаря формы выпускных труб разна. Более долгий шпиндель первого клапана чтобы не было утрат пара при пересечении им выпускной трубы, проходит через сальниковое уплотнение. Шпиндель второго клапана при пересечении им выпускной трубы направляется в собственном перемещении долгой втулкой, расположенной в гнезде трубы.

Выпускная труба, будучи прикреплена одним своим фланцем к фланцу дефибраторной камеры, вторым фланцем прикреплена к патрубку, ведущему к циклону-смесителю. Число оборотов кулачкового вала от 134 до 33 в 60 секунд. Привод мешалки смесителя-циклона осуществляется кроме этого посредством кулачкового вала; смеситель и выпускные клапаны трудятся синхронно.

На кулачковом валу между обоими подшипниками заклинены ступицы кулачков, на которых кулачки закрепляются в надлежащем положении один довольно другого под углом 903 в направлении, противоположном стороне вращения. Для сквозной продувки выпускной трубы паром при образовании в ней пробки в механизме выпускных клапанов предусмотрена возможность одновременного открытия обоих клапанов на любой нужный срок и независимо от вращения кулачкового вала.

Достигается это нажатием ручных рычагов, действующих на головки клапанных шпинделей через ребра роликовых рычагов. Ручные рычаги имеют упоры и возвратные пружины.

Пройдя выпускные клапаны, размолотая масса выталкивается в последний агрегат дефибраторной установки — циклон-смеситель. В последнем масса смешивается с водой при помощи трехлопастной мешалки. Вступление массы в смеситель происходит по касательной к окружности R = 365 мм; в смесителе масса поступает на внутреннюю поверхность, защищенную особым сменным страницей.

Смеситель устроен следующим образом: цилиндрический металлический корпус снабжен конической крышкой со штуцером, куда прикрепляется пароотводная труба. В крышке кроме этого расположен штуцер для впуска воды в смеситель. Для равномерного распределения воды по окружности смесителя вверху устроен разбрызгиватель, являющийся продолжением водяного штуцера и снабженный снизу регулируемой по высоте тарелкой.

Вал мешалки находится в 360 мм от дна смесителя и вращается в двух приваренных к стенкам корпуса подшипниках. Один финиш вала, на котором насажена цепная звездочка, проходит через

сальниковое уплотнение, второй финиш закрывается заглушкой на прокладке. По окончании разжижения водой (до 3—4%) размолотая масса поступает из корпуса смесителя через имеющийся внизу его вырез в распределитель, откуда при рукавов и помощи заслонок направляется в тот либо другой канал, а после этого сливается в бассейн. Расход электричества на размол щепы до 9—10° по ШР на де-фибраторе обрисованной конструкции образовывает около 300 квтч на 1 т воздушно-сухой древесины с учетом утрат.

Расход пара на пропарку образовывает соответственно 400 кг на 1т древесины. Дефибратор обрисованного устройства имеет множество недочётов и прежде всего малую производительность, что вынуждает при большом производстве (50—100 т в день) ставить много (8—16) автомобилей и иметь большое количество рабочей силы для их обслуживания.

Увеличение производительности дефибратора выяснилось вероятным за счет повышения числа оборотов главного вала размалывающих дисков, что стало причиной необходимость усиления всей конструкции размалывающей части дефибра-тора. Повышение производительности размалывающей части, со своей стороны, привело к необходимости расширить производительность питателя. Это было осуществлено за счет замены иногда действующего поршневого питателя непрерывно действую-ющим шнеком.

Аванкамера подогревателя поменяла собственные функции и превратилась в горизонтальный подогреватель, что пара удлиняет период пропарки щепы и дает дополнительное понижение расхода электричества на дефибрирование.