Размол щепы на дефибраторах

Принцип действия дефибратора содержится в том, что при нагревании мокрой древесины (щепы) при температурах более чем 100° связь между волокнами, осуществляемая за счет серединной пластинки, ослабевает прямо пропорционально температуре пропаривания. Это позволяет создавать методом размола отделение клеток древесины друг от друга при минимальных затратах электричества и приобретать одновременно длинноволокнистую массу, талантливую удовлетворительно свойлачиваться, и монолитное и прочное полотно древесно-волокнистой плиты.

Краткое время нахождения древесины в дефибраторе при большой температуре (2 60 секунд) снабжает слабовыраженный гидролиз легко гидролизуемых углеводов и соответственно маленькие (3—5% от веса древесины) утраты древесины в растворенном виде. Фактически температура нагревания щепы доходит до 175°, что в полной мере достижимо в течение 2 мин. при применении пара давлением 10 ат.

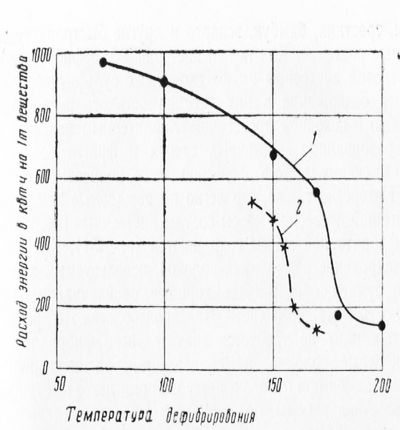

Масса, приобретаемая на дефибраторе, имеет характерные, как раз ей свойственные особенности: она легко обезвоживается при отливе на сетках, будучи «худее» массой; но темперамент массы при необходимости возможно поменян методом дополнительного размола. Принцип размола древесины при повышенной температуре сам по себе не есть новым. Из практики работы древес-но-массного производства, к примеру, как мы знаем, что при больше-нии температуры дефибрирования от комнатной до 100° расход энергии непрерывно значительно уменьшается. Учитывая темперамент массы,

применяемой для того чтобы, для тёплого дефибрирования используют температуру не более чем 70—80°; при работе на быстроходных рафинерах в производстве древесно-волокнистых плит в большинстве случаев используют такую же температуру, время от времени более высокую — до 100°. Разумеется, что предстоящее увеличение температуры размола при атмосферном давлении нереально из-за испарения жидкости из древесины.

Присутствие воды в ходе размола нужно в первую очередь для поглощения тепла, выделяющегося в следствии превращения работы трения в тепловую энергию. Вода владеет если сравнивать с волокном намного большей теплоемкостью и является регулятором температуры размола в дефиб-раторе. Так, в случае если условно принять на размол 1 т щепы в дефибра-торе расход энергии всего в 250—300 квт-ч., то получается, что при отсутствии воды древесина обязана поглотить 172 000 калорий.

Этого тепла достаточно для увеличения температуры древесины до 600°, т. е. до полного ее обугливания. Отсюда ясно, что размол сухой щепы либо другого сухого сырья в дефибраторе неосуществим. В других аппаратах (быстроходных рафинерах, дефибрерах) для изготовление древесной массы затрачивается значительно больше электричества, исходя из этого при работе в них роль воды, как. регулятора температуры размола, не меньше ответственна, чем при работе в дефибраторах.

Фактически главную регулировку температуры в дефибраторе ведут методом нагревания его острым паром. Помимо этого, пар помогает для удаления из реакционного пространства дефибратора кислорода воздуха, разрушительно действующего на древесину. Влияние увеличения температуры при дефибрировании только громадно.

Изучение обстоятельств понижения расхода энергии на измельчение щепы продемонстрировало, что при t= 170° серединная пластинка хвойной древесины «плавится». Но, поскольку в ее состав входят вещества аморфного характера, тут имеет место не настоящее плавление, а размягчение, отличающееся от плавления более растянутым температурным промежутком.

Так как волокна по окончании измельчения получаются малоповрежденными, то возможно заявить, что при измельчении размягчение ограничивается серединной пластинкой, имеющей в толщину тысячную долю миллиметра. При дефибрировании происходит скручивание волокон, приводящее к фибриллированию. Опробование в дефибраторе весьма жёстких древесных пород продемонстрировало, что для размола при повышенной температуре твердость древесины не имеет значительного значения.

Замечательно дефибрируются кроме этого разные соломы, тростник, бамбук, эспарто и другие быстрорастущие волокнистые растения. Как показывает рис. 2, дефибраторные волокна еловой древесины имеют сходство с сульфатной целлюлозой, не смотря на то, что содержание в них лигнина осталось неизменным если сравнивать с исходной древесиной.

Характерным есть отсутствие порванных клеточных фрагментов и стенок волокон, в большинстве случаев имеющих место в древесной массе, приобретаемой на дефибрерах. Весьма интересно кроме этого, что легко повреждаемые при производстве простой древесной массы сосуды лиственных при изготовлении дефибраторной веса сохраняются (рис. 3).

Как мы знаем, фибриллирование размолотых волокон, применяемых для производства бумаги, снабжает прочность и хорошее свойлачивание волокна бумажного страницы. Для производства же древесно-волокнистых плит не нужно большого фибриллирования, поскольку целые волокна, не подвергшиеся расщеплению, легче обезвоживаются при прессовании и отливе и легче высушиваются, что снабжает громадную производительность отливного и сушильного оборудования. Помимо этого, малофибриллированные волокна дают меньшие линейные и объемные деформации плит в условиях переменной влажности воздуха.

Рис. 1. Диаграмма зависимости расхода энергии при дефибрировании от температуры: 1 — хвойная древесина; 2 — лиственная древесина

Рис. 2. Фибриллирование дефибраторных волокон

При сушке жёстких и полутвердых плит на гидравлических прессах при t = 180—190° под давлением до 35—45 кг/см2 благодаря термопластических особенностей древесины волокна сближаются на расстояния, достаточные для развития сил сцепления, исходя из этого свойлачиваемость волокон в данном производстве играется маленькую роль. Это, очевидно, не свидетельствует, что масса возможно весьма неотёсанной либо содержащей узлы.

Сушка изготовляемых пористых плит происходит в роликовых сушилках без давления. Нужная прочность плиты тут не может быть достигнута за счет термопластических особенностей древесины, поскольку не происходит сближения волокон, достаточного для развития сил сцепления. Исходя из этого в этом случае нужна определенная степень фибриллирования, не смотря на то, что и не столь высокая, как для картона и бумаги. Фибриллирование достигается в большинстве случаев последующим размолом на автомобилях второй ступени.

Пористые плиты, полученные из таковой частично фибриллированной массы, владеют высоким сопротивлением излому.

Дефибратор трудится как аппарат постоянного действия и осуществляет в один момент два процесса: подогрев щепы до t = = 175° и ее размол; время от времени наряду с этим производится и парафини-рование древесной массы. В ходе совершенствования автомобили выпущено пара типов дефибраторов, отличающихся способом и производительностью загрузки щепы в аванкамеру подогревателя.

Из бункера для хранения щепа непрерывно подается распределительным (в большинстве случаев скребковым) транспортером к загрузочным воронкам дефибраторов, каковые расположены этажом ниже бункеров.

Рис. 3. Еловая дефибраторная масса (X 80)

Рис. 4. Лиственная дефибраторная масса 1 — вертикальная труба; 2 — поршневой питатель; 3 — аванкамера; 4 — диски дефи- ; оратора.; 5 — разгрузочные клапаны; 6 — циклон

Рис. 5. Неспециализированный вид дефибратора:

Из воронки щепа пересыпается по вертикальной металлической трубе на вибрационный лоток и потом сваливается в открытую сверху часть загрузочной трубы поршневого питателя, плунжер которого имеет прямолинейно-возвратное перемещение в трубы. При рабочем ходе плунжер проталкивает щепу из открытой части трубы в аванкамеру — горизонтальную трубу с рифленой внутренней поверхностью, образуя «пыж» — пробку, герметически затыкающую трубу чтобы не было выхода из нее пара и обратного выброса щепы в момент холостого (обратного) хода плунжера поршневого питателя.

При следующем рабочем ходе плунжера ранее появившийся «пыж» проталкивается следующей порцией загруженной щепы в вертикальный цилиндр-подогреватель, куда подается пар давлением 10 ат для пропаривания щепы. Поступающая из аванкамеры щепа падает на дно подогревателя в корыто шнека, подающего ее под углом 90° к оси аванкамеры к размалывающим дискам дефибратора (рафинера).

В аванкамеру подогревателя подается из бака, стоящего рядом с поршневым питателем, расплавленный парафин, что в будущем смешивается со щепой, а после этого, по окончании ее размола, — и с волокнами. Щепа поступает на распределительный конус ротора дефибратора, а с него центробежной силой отбрасывается к периферии и проходит через насечку размалывающих поверхностей рафинера дефибратора, где преобразовывается в волокнистую массу.

Последняя выбрасывается центробежной силой вращения ротора дефибратора, и давлением обогревающего подогреватель пара в совокупность из двух разгрузочных клапанов, откуда попадает в циклон. В циклоне масса смешивается с оборотной водой, разбавляется ею примерно до 3%-ной концентрации и самотеком переливается в бассейн, расположенный под дефибраторами.

Вибрационный питатель является системойпружин и электромагнитов, прикрепленных к вертикальной металлической трубе, которая соединяет загрузочную воронку дефибратора с вибрационным лотком. Последний, и вертикальная труба вибрируют под действием электромагнитов, создавая около 100 колебаний в секунду, что снабжает равномерное и бесперебойное прохождение щепы из загрузочных воронок дефибраторов через лоток и соединительную трубу к питающей трубе поршневого питателя.

Питатель трудится от коллекторного мотора мощностью 15 л. с. через редуктор. Число оборотов от 11 до 34 в 60 секунд. Производительность питателя до 300 кг щепы в час. Аванкамера подогревателя представляет собой металлическую трубу, поделённую на две части: а) патрубок с двумя фланцами, соединяющий цилиндр питателя с фактически аванкамерой, и б) трубу, укрепленную в камеры. Труба имеет заершенную либо глубоко рифленую поверхность, наличие которой нужно по следующим соображениям.

По окончании подачи в трубу поршнем питателя очередной порции щепы (подача щепы ведется при удельном давлении 25 кг/см2) при обратном ходе поршня щепа задерживается на «ершах» , уплотняется по всему сечению и образует «пробку», чему содействует давление пара, действующее со стороны, противоположной перемещению плунжера. Для разрыхления пробки, выходящей из трубы, у финиша последней устроена особая заслонка на валике, пропущенном по обе стороны аванкамеры через сальниковые уплотнения и снабженном на одном финише рычагом с грузом.

Рис. 6. Поршневой питатель дефибратора

Рис. 7. Аванкамера дефибратора

Люк крепится к корпусу камеры болтами и имеет кольцо для подъема. Из аванкамеры разрыхленная щепа проталкивается следующей порцией в подогреватель (рис. 35), где и подвергается пропарке. В верхней части подогревателя имеется крышка со щитком, что распределяет щепу равномерно по всему сечению подогревателя. Пар поступает сверху через особенный штуцер.

Корыто шнека образовано горизонтальной трубой D = 200 мм, в которой вращается шнек. Труба предохраняется от износа сменными металлическими прокладками полукольцевого сечения. Шнек не имеет в подшипников и опирается на дно трубы.

Финиш вала шнека выводится наружу через сальниковое уплотнение и опирается на выносной глухой подшипник. Привод шнека производится цепью Галля с числом оборотов 25 в 60 секунд. В месте выхода щепы из аванкамеры в корыто шнека установлены направляющие щитки, мешающие попаданию частиц материала на дно подогревателя. Эти щитки снабжены внизу, у самого корыта, сквозной узкой щелью для пропуска сконденсировавшегося пара.

Подогреватель соединен с кожухом размалывающих дисков дефибратора промежуточным патрубком на двух парах фланцев. Бак для расплавления парафина помещается рядом с поршневым питателем и представляет собой прямоугольный сосуд из 3-мм железа сечением 500X750X900 мм. Для расплавления парафина бак снабжен паровым змеевиком.

Нагнетательная труба насоса впредь до аванкамеры омывается паровой рубахой. Для защиты парафина от засорения бак снабжен сверху крышкой, складывающейся из двух половин. Насос для подачи расплавленного парафина из бака в аванкамеру смонтирован на крышке парафинового бака.

Число рабочих ходов насоса сходится с переменным числом оборотов питателя и колеблется от 34 до 11,3 в 60 секунд. Парафиновый насос устроен по типу плунжерных. Количественное регулирование подачи парафина, зависящее от требований технологического процесса пропитки щепы, достигается методом трансформации величины хода плунжера, а следовательно, и количества подаваемой в аванкамеру порции парафина.

Регулировка осуществляется перестановкой плунжера в новое положение и закреплением его в гнезде кривошипа.

Рис. 8. Подогреватель дефибратора

Размалывающая часть дефибратора устроена следующим образом. Камера дефибратора, изображенная на рис. 10, складывается из следующих частей:

а) корпуса дефибратора со штуцером для постоянного удаления размолотой массы;

б) крышки дефибратора с центрально расположенным штуцером для поступления щепы из подогревателя;

в) двух размалывающих дисков, из которых ОДИН поворачивающийся, а второй неподвижный;

г) ротора дефибратора, представляющего собой центробежный выбрасыватель массы, прошедшей от середины вращающихся дисков к периферии под действием центробежной силы, т. е. подвергшейся размолу.

Рис. 9. Шнек подогревательной камеры

Число оборотов главного вала дефибратора — 350 в 60 секунд. Неподвижный диск закреплен в крышке дефибратора при помощи трех болтов d — 20 мм, ввинчиваемых с наружной ее стороны. Данный диск, так же как и поворачивающийся, предохранен от смещения в направлении вращения устройством в нем особого кольца, а в крышке — упора.

В зависимости от особенностей поступающего требований и сырья к конечному продукту степень измельчения на дефибраторе возможно разна и подбирается умелым методом. По большей части она зависит от удельного давления при размоле, которое регулируется методом трансформации расстояния между дисками следующим образом. Поворачивающийся диск, закрепленный на одном финише главного вала, может продольно перемещаться. Это достигается закреплением другого финиша вала в особенных перемещающихся стойках.

Верхние финиши обеих стоек связаны шар-нирно со стаканом нажимной пружины, являющейся вместе с тем буферной пружиной на протяжении работы. Стакан может продольно перемещаться по тяге, один финиш которой закреплен в ушках корпуса дефибратора, а второй проходит по оси Стакана. Справа и слева от стакана расположены маховички, навинченные на тягу, финиш которой снабжен трапецеидальной нарезкой.

Один маховичок упирается конкретно в стакан, второй через крышку стакана воздействует на пружину, информируя ей ту либо иную степень затяжки. Положение стакана на тяге фиксируется маховичком, закрепляемым для надежности контргайкой.

Рис. 10. Размалывающее устройство дефибратора

Всякие осевые перемещения вала, вызываемые процессом размола (попаданием, к примеру, между трущимися поверхностями жёстких частиц материала), приводят к стремлению переместить стакан и, следовательно, сжать пружину, упирающуюся через крышку в левый маховичок. Пружина, так, трудится как буфер, будучи предварительно соответствующим образом зажата маховичком.

Нижние финиши стоек укреплены на эксцентриках поперечного эксцентричного вала, что покоится на двух глухих подшипниках и снабжен на одном финише рукояткой. Подобное устройство в нижних финишах стоек преследует цель стремительного отвода этих финишей в сторону при неподвижных верхних финишах, причем вал кроме этого скоро отводится в сторону, а следовательно, и расстояние между дисками скоро возрастает. Это нужно при пуске, а также в случае попадания между дисками какого-либо жёсткого тела.

Механизм выпускных (разгрузочных) клапанов, изображенных на рис. 11, связан конкретно с выпускным штуцером корпуса размалывающей части дефибратора; его задача — обеспечить выгрузку размолотой массы. Механизм данный устроен следующим образом.

За размалывающей частью имеется промежуточная камера в виде двоякоизогнутой трубы, снабженной Двумя поочередно действующими клапанами. Моменту громаднейшего открытия одного клапана соответствует в полной мере закрытое положение второго, и только при повороте кулачкового вала на 10—12° начинается постепенное открытие второго клапана. Форма кривых, образующих наружную поверхность кулачка, такова, что закрытие одного клапана осуществляется существенно стремительнее, чем открытие другого.

Следовательно, при довольно медленном открытии второго клапана происходит стремительное закрытие первого, совершающееся в одно да и то же время, а это значит, что в течение некоего времени оба клапана открыты одновременно и через них происходит утечка пара. Данный пар, проходящий через одновременно открытые клапаны, помогает, наровне с ротором дефибратора, действующим собственной центробежной силой, для удаления из камеры размолотой щепы.

С целью уменьшения происходящей наряду с этим утраты пара угол опережения первого клапана довольно второго делается переменным и поддающимся легкой регулировке. Механизм выпускных клапанов складывается из: а) клапанов с седлами в выпускных трубах; б) кулачкового вала с подшипниками; в) подвески клапанных роликов и совокупности ручного открытия клапанов;. г) рамы механизма.

Рис. 11. Разгрузочные клапаны: 1 — промежуточная камера; 2 — седла; 3 и 7 клапаны; 4 — втулка; 5 — пружина; 6 — рама механизма; 8 — кулачковый вал

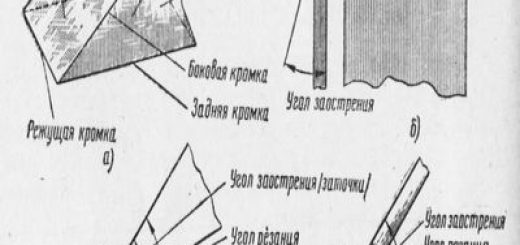

Темперамент проходящего через клапаны материала — древесного волокна привёл к необходимости придания им свойств и особой формы: вместо в большинстве случаев принятых в клапанах закрывающих конических поверхностей тут клапан устроен в виде круглого (кольцевого) ножа, опирающегося на плоское кольцо тарелки клапана (его седло). При запирании клапана застрявшие между фактически его седлом и клапаном частицы материала подрезаются кольцевым ножом, и клапан хорошо прижимается к собственному седлу прекрасно затянутой предварительно пружиной, расположенной на втором финише клапанного шпинделя.

Не смотря на то, что устройство обоих клапанов однообразное, протяженность клапанных шпинделей благодаря формы выпускных труб разна. Более долгий шпиндель первого клапана чтобы не было утрат пара при пересечении им выпускной трубы, проходит через сальниковое уплотнение. Шпиндель второго клапана при пересечении им выпускной трубы направляется в собственном перемещении долгой втулкой, расположенной в гнезде трубы.

Выпускная труба, будучи прикреплена одним своим фланцем к фланцу дефибраторной камеры, вторым фланцем прикреплена к патрубку, ведущему к циклону-смесителю. Число оборотов кулачкового вала от 134 до 33 в 60 секунд. Привод мешалки смесителя-циклона осуществляется кроме этого посредством кулачкового вала; смеситель и выпускные клапаны трудятся синхронно.

На кулачковом валу между обоими подшипниками заклинены ступицы кулачков, на которых кулачки закрепляются в надлежащем положении один довольно другого под углом 903 в направлении, противоположном стороне вращения. Для сквозной продувки выпускной трубы паром при образовании в ней пробки в механизме выпускных клапанов предусмотрена возможность одновременного открытия обоих клапанов на любой нужный срок и независимо от вращения кулачкового вала.

Достигается это нажатием ручных рычагов, действующих на головки клапанных шпинделей через ребра роликовых рычагов. Ручные рычаги имеют упоры и возвратные пружины.

Пройдя выпускные клапаны, размолотая масса выталкивается в последний агрегат дефибраторной установки — циклон-смеситель. В последнем масса смешивается с водой при помощи трехлопастной мешалки. Вступление массы в смеситель происходит по касательной к окружности R = 365 мм; в смесителе масса поступает на внутреннюю поверхность, защищенную особым сменным страницей.

Смеситель устроен следующим образом: цилиндрический металлический корпус снабжен конической крышкой со штуцером, куда прикрепляется пароотводная труба. В крышке кроме этого расположен штуцер для впуска воды в смеситель. Для равномерного распределения воды по окружности смесителя вверху устроен разбрызгиватель, являющийся продолжением водяного штуцера и снабженный снизу регулируемой по высоте тарелкой.

Вал мешалки находится в 360 мм от дна смесителя и вращается в двух приваренных к стенкам корпуса подшипниках. Один финиш вала, на котором насажена цепная звездочка, проходит через сальниковое уплотнение, второй финиш закрывается заглушкой на прокладке. По окончании разжижения водой (до 3—4%) размолотая масса поступает из корпуса смесителя через имеющийся внизу его вырез в распределитель, откуда при рукавов и помощи заслонок направляется в тот либо другой канал, а после этого сливается в бассейн.

Расход электричества на размол щепы до 9—10° по ШР на де-фибраторе обрисованной конструкции образовывает около 300 квтч на 1 т воздушно-сухой древесины с учетом утрат. Расход пара на пропарку образовывает соответственно 400 кг на 1т древесины.

Дефибратор обрисованного устройства имеет множество недочётов и прежде всего малую производительность, что вынуждает при большом производстве (50—100 т в день) ставить много (8—16) автомобилей и иметь большое количество рабочей силы для их обслуживания. Увеличение производительности дефибратора выяснилось вероятным за счет повышения числа оборотов главного вала размалывающих дисков, что стало причиной необходимость усиления всей конструкции размалывающей части дефибратора.

Повышение производительности размалывающей части, со своей стороны, привело к необходимости расширить производительность питателя. Это было осуществлено за счет замены иногда действующего поршневого питателя непрерывно действующим шнеком. Аванкамера подогревателя поменяла собственные функции и превратилась в горизонтальный подогреватель, что пара удлиняет период пропарки щепы и дает дополнительное понижение расхода электричества на дефибрирование.

Дефибратор типа D—S производительностью 14 т воздушно-сухой древесины в день имеет вибрационный питатель для щепы мощностью 140 вт с нажимной кнопкой и реостатом. Питатель дефибратора складывается из шнека с числом оборотов 30—300 в 60 секунд, кожухом из нержавеющей стали и отдельным приводом через редуктор от электродвигателя мощностью 21 л. с. с двумя шкивами клиновидной передачи. Электродвигатель коллекторного типа с числом оборотов 400—1460 в 60 секунд.

Подогревателей два: горизонтальный и вертикальный, оба из нержавеющей стали. Вертикальный подогреватель имеет отдельный шнек, которым нагретая щепа вводится в кожух размалывающей части дефибратора. Шнек делает 49 об/мин и приводится в перемещение от электродвигателя мощностью 3,5 л. с. Корпус, крышка и ротор с размалывающими дисками подобны прошлой конструкции, но имеют иные размеры. Корпус и крышка изготовлены из нержавеющей стали.

Один из дисков укреплен гайкой на роторе, второй привинчен к крышке. Ротор с числом оборотов 500 в 60 секунд изготовлен из металлического литья и насажен на усиленный вал. Мощность электродвигателя 200 л. е., 960 об/мин.

Выпускные клапаны имеют устройство, принципиально сходное, с клапанами ранее обрисованного типа дефибратора.

Расход энергии на размол 225—250 квтч на 1 т воздушно-сухой древесины, а расход пара 700 кг на 1 т древесины. На данный момент выпускается новый тип дефибратора марки L, схематически изображенный на рис. 12. Его производительность, 90 т/дни воздушно-сухого волокна. Диски D = 800 мм самозатачивающиеся.

Привод ротора осуществляется электродвигателем мощностью 500 л. с. ротор и Электродвигатель находятся на одном неспециализированном валу.

Рис. 12. Дефибратор типа L

Управление работой дефибратора шнекового типа сводится к следующему. При пуске дефибратора нужно его проверить и создать пробку из щепы. Для этого сперва включают вибрационный питатель для щепы, после этого электродвигатель питателя.

Сначала трудятся на мельчайшем числе оборотов и замечают, дабы шнек все время был заполнен щепой. После этого шнековый питатель останавливают и включают клапаны, контролируя правильность их работы. При закрытии клапанов зазор должен быть равен 1,5 мм. При этих условиях конусы клапана хорошо прилегают к своим седлам.

Потом пускают и регулируют подачу воды, поступающей в сальник для охлаждения корпуса дефибратора. Перед пуском главного электродвигателя контролируют положение мобильного диска ротора. Рукоятка устройства для стремительного его перемещения должна быть оттянута назад.

Затем включают основной электродвигатель и пускают воду в циклон. Паровой вентиль неспешно открывают, прогревая машину в течение 10 мин. и доводя давление в дефибраторе до 8 ат. После этого снижают давление пара, перекрывая паровой вентиль и открывая клапаны рукояткой, останавливают моторы выпускного устройства и главного электродвигателя и прекращают подачу охлаждающей воды во втулку сальника и вспрыскиваемой в циклон.

Потом регулируют положение размалывающих дисков. Этим заканчивается процесс образования пробки, по окончании чего дефибратор готов к пуску. При пуске операции следуют в порядке, обратном обрисованному выше. Вначале открывают воду, поступающую на охлаждение во втулку сальников, и приводят в воздействие выпускное устройство.

После этого включают основной электродвигатель и неспешно впускают пар до тех пор, пока не установится полное давление. Рукоятку ручного рычага для передвижения вала и ротора дефибратора передвигают , пока диски не войдут в соприкосновение между собой.

После этого пускают внутренний транспортирующий шнек подогревателя, главный вибрационное устройство и шнековый питатель. Рукоятку ручного передвижения ротора дефибратора доводят до упора (при поступлении щепы на диски, они перестают скрежетать) и регулируют подачу воды в прижим и циклон размалывающих дисков, контролируя уровень качества древесно-волокнистой массы по жирности помола.

Для остановки дефибратора в первую очередь выключают вибрационный питатель для щепы и главный шнековый питатель. По окончании окончания размола всей щепы (что узнается по появлению .ррезкого железного звука) останавливают основной электро-двигатель, приводящий во вращение ротор дефибратора. После этого выключают внутренний транспортирующий шнек для щепы (в подогревателе), перекрывают трубопровод для подачи пара и производят из дефибратора пар, открывая клапаны выпускного устройства.

Потом выключают выпускное устройство и прекращают подачу воды в циклон и во втулку сальника. При работе дефибратора случаются разные неполадки. Так, к примеру, из-за внешних повреждений вибрационного питателя либо из-за -выдувания щепы получаются толчки, благодаря чего понижается производительность.

Для исправления регулируют установочный винт с резиновым буфером, расположенным под рычагом вибратора, с целью приведения желоба в положение, при котором он вольно подвешен. Производительность главного шнекового питателя регулируется трансформацией числа оборотов шнека. При обычной влажности щепы стрелка амперметра двигается медлительно.

Максимальный вес 29 а; при токе 30 а электродвигатель машинально выключается. Производительность шнекового питателя обязана соответствовать производительности размалывающих дисков. Иногда контролируют, не закупорилось ли осушающее отверстие в трубе шнека, поскольку вследствие этого может происходить обратное выдувание щепы.

Это неприятное явление может кроме этого происходить из-за перерывов в подаче щепы шнеком питателя, подачи через чур недостаточной прочности и влажной щепы образующейся в трубе пробки. В случае если пробка щепы получается через чур прочной, что может иметь место при недостаточной конусности трубы либо при через чур сухой щепы, то может случиться перегрузка электродвигателя.

Подобное явление происходит, в случае если конусная труба и внутренняя цилиндрическая труба в которой происходит образование пробки, смонтированы неконцентрично одна по отношению к второй, почему движущаяся вперед пробка упирается в выступающую кромку внутренней трубы. Прочность пробки возможно изменять в зависимости от конусности конической трубы. Чем больше конусность данной трубы, тем более рыхлой получается пробка.

В большинстве случаев труба изготовляется с внутренним диаметром не меньше 160 мм у узкого финиша и не более 175 мм у широкого финиша; в случае если будет установлено, что пробка из щепы получается через чур рыхлой, нужно вынуть конусную трубу и поменять конусность методом расточки в трубы, дабы диаметры равнялись 162/175 мм. В случае если пробка получается через чур прочной, нужно повысить пропускную свойство наружной конусной трубы, увеличивая ее больший внутренний диаметр.

Производительность шнекового питателя медлительно, пропорционально длительности его работы, значительно уменьшается, но через 8—10 месяцев производительность начинает понижаться скоро, исходя из этого нужно разобрать питатель и поменять износившиеся подробности. В подогревателе время от времени происходит -зависание щепы и заканчивается ее подача к размалывающим дискам при обычной работе шнека. Для устранения этого недостатка выключают шнек и очищают подогреватель, открывая вручную, клапаны.

Время от времени бывают случаи закупорки парораспределительной трубы. Это приводит к колебательным процессам нагрузки главного электродвигателя и к неравномерному расщеплению щепы на волокна. Такая закупорка в большинстве случаев получается при сильном обратном выдувании щепы.

Для устранения этого явления нужно остановить дефибратор и снять крышку подогревателя. Производительность выпускных клапанов регулируется в большинстве случаев трансформацией числа оборотов электродвигателя, благодаря чего изменяется число ходов шпиндельных клапанов.

В S-образном отводе может происходить закупорка при, к примеру, в случае если число ходов выпускного устройства через чур мало либо при продувании сперва закрывается внутренний клапан.

Закупорка проявляется в том, чтс количество массы, выходящей из циклона, значительно уменьшается, тогда как нагрузка главного электродвигателя возрастает, по причине того, что масса остается в корпусе дефибратора. Для устранения закупорки продувают отвод, открывая клапаны вручную. Первым раскрывается наружный клапан, а после этого внутренний (расположенный ближе к дефибратору).

Закрывается первым внутренний клапан. В случае если продувка не дает результатов, приходится разбирать S-образный отвод. Время от времени клапаны разгрузочного устройства не доходят до собственных седел. Это может происходить при недостаточной смазке клапанов, отчего они начинают не легко двигаться в направляющих.

В случае если смазка не производилась долгое время, то нужно разобрать направляющие и очистить их от приставшей массы. На протяжении перерывов в работе дефибраторы заполняются конденсатом, появившимся из пара, что просачивается через неплотные паровые клапаны.

Вода увлекает за собой неразмолотую щепу, которая попадает между их сёдлами и клапанами. Для устранения этого недочёта S-образный отвод снимают и клапаны очищают от щепы. Перед пуском дефибратора нужна продувка для удаления воды, сконденсировавшейся в корпусе дефибратора.

При таком способе расход пара относительно мал, поскольку энергия механического измельчения преобразовывается в тепло и употребляется для нагревания древесины.