Другие, реже применяемые, методы размола

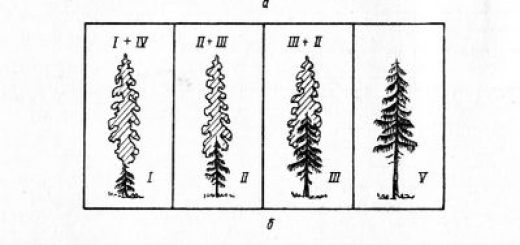

Размол щепы на прутковых мельницах. Прутковые мельницы используются двух главных типов: а) с одной общей размалы вающей камерой и б) с камерами, поделёнными на отдельные секции («секционные»).

Металлический кожух покрыт изнутри волнообразной либо ци линдрической футеровкой из стали либо латуни с древесной про кладкой между футеровкой и кожухом. Прутки изготовляются из нержавеющей стали и имеют диаметр 60—80—100 мм. Срок их работы 3—4 месяца, а футеровки — 3—4 года.

Число оборотов мельницы не должно быть больше 13—28 в 60 секунд, поскольку при предстоящем повышении числа оборотов непроизводительно возрастает расход энергии, а после этого размол и вовсе заканчивается из-за разбрызгивания массы по стенкам кожуха. Прутковая мель ница может трудиться иногда и непрерывно. Масса (либо щепа) поступает в мельницу с одного ее финиша (в данной схемо слева), размолотая масса вытекает с противоположного (по схеме — справа).

Регулирование степени помола производится трансформацией концентрации массы, скорости ее прохождения, и весом прутков и их диаметром (более легкие прутки дают более жирный размол и используются на второй ступени размола). Самый благоприятна концентрация массы при размоле 7—8%.

Рис. 1. Прутковая мельница

При размоле щепы до 10—12° по ШР расход энергии образовывает 200 квч на 1 т волокна.

В прутковых мельницах возможно взять очень высокий уровень качества размола при минимальных затратах электричества по сравнению с другими размалывающими аппаратами.

Более идеальным типом прутковой мельницы если сравнивать с обрисованным есть секционная мельница. Она складывается из барабана диаметром 1200 мм и шириной 900 мм, с четырьмя секциями, заполненными прутками длиной 850 мм и диаметром 75 мм, весом 842 «г в каждой (неспециализированный вес прутков 3368 кг). Мельница пригодна для размола щепы, и сучков — отходов целлюлозного производства.

Волокнистый материал поступает для размола в середину мельницы, вольно проходит в секции, заполненные прутками, и выходит по окончании измельчения через перфорированную поверхность барабана.

Мельница занимает площадь 4 м2. Не обращая внимания на высокий уровень качества размола и низкий удельный расход электричества на размол, прутковые мельницы не взяли широкого распространения из-за громадной затраты металла на их изготовление и благодаря издаваемого при работе шума.

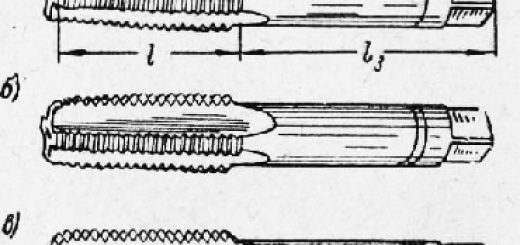

Измельчение способом «взрывов». Сырьем при измельчении древесины этим способом есть древесная щепа длиной (на протяжении волокна) 20 мм. Упорядоченная щепа из бункера загружается в маленький вертикальный металлический автоклав, схема которого приведена на рис. 2. «Пушка» диаметром 50 см, высотой 150 см, с геометрическим внутренним количеством 0,28 м3 имеет сверху загрузочное отверстие и снизу гидравлический быстродействующий клапан для выдувания пропаренной щепы.

По окончании загрузки щепы в автоклав верхний люк закрывается особенным клапаном, находящимся под верхней крышкой, т. е. в автоклава, и хорошо прижимающимся к крышке снизу под действием давления пара. По окончании загрузки щепой в автоклав пускают пар давлением 25 ат (191°) в течение 30—40 секунд, а после этого пар большого давления — 70 ат в течение 5 секунд (температура греющего пара соответственно равна 280°).

По окончании пропарки при помощи дистрибутора производят воду из гидравлического цилиндра разгрузочного клапана, являющегося поршнем указанного гидравлического цилиндра. По окончании выпуска воды разгрузочный клапан опускается и открывает часть дна автоклава, которую он перекрывал до спуска давления в гидравлическом цилиндре. В момент образования зазора между дном пушки и нижним «клапаном» щепа под действием пара большого давления выдувается в широкий трубопровод, а после этого в циклон.

Благодаря наличия разности давлений в кусочков щепы и снаружи происходит «взрывание» щепы на волокно. Последнее представляет собой очень неотёсанную массу, которая перерабатывалась в очень твёрдые плиты лишь в первое время по окончании изобретения обрисованного способа.

На данный момент из данной веса изготовляются все главные типы древесно-волокнистых плит, но при условии дополнительного размола взятой в «пушках» массы на размалывающих автомобилях второй ступени, в частности на быстроходных рафинерах либо на прутковых мельницах. Недочётами пушечного способа являются: периодичность работы, необходимость применения пара большого давления (70 ат) и потребность в дополнительном размоле массы.

Размол щепы по окончании пропарки в камере В-К. Дефибратор, обрисованный выше, первый аппарат, при помощи которого был осуществлен постоянный процесс размола щепы с одновременным ее пропариванием.

Метод размола щепы в дефибраторе есть по большей части не химическим, а механическим, поскольку из-за малого времени нахождение щепы в дефибраторе (1—2 60 секунд) процессы химического трансформации древесины выражены весьма слабо (утрата в весе древесины образовывает 3—5%), а добавление химикатов в подогреватель малоцелесообразно из-за недостаточного их применения за время нахождения в дефибраторе. Исходя из этого волокнистая масса, приобретаемая на дефибраторе, по большей части сохраняет свойства волокон естественной ^древесины, отличаясь малой склонностью и хрупкостью к фибриллированию при предстоящем размоле.

Эти недочёты дефибраторного волокна частично устраняются комбинированием дефибратора либо быстроходного рафинера со намерено пристроенной камерой для пропарки древесной щепы. Скорость прохождения щепы через камеру, в которую в один момент со щепой подаются пар и химикаты или лишь один пар, регулируется.

В следствии для того чтобы метода обработки древесная масса получается мягче, чем дефибратсрная, более склонной к фибриллированию и благодаря этого есть пригодной для изготовления не только простых типов древесно-волокнистых плит, но и очень прочных, и некоторых сортов картона и некоторых сортов бумаги. Выход массы с повышением времени расхода и пропарки химикатов, очевидно, значительно уменьшается, но в один момент понижается и удельный расход энергии на размол щепы. Схема камеры В-К изображена на рис. 3.

Рис. 2. «Пушка» Месона (автоклав с большим давлением пара): 1 — бункер щепы; 2 — шибер бункера; 3 — регулятор загрузочного клапана; 4 — вентиль пара большого давления; 5 — паропровод; 6 — рычаг гидравлического клапана; 7 — автоклав; 8 — трубопровод от насоса; 9 — гидравлический клапан; 10 — слив; 11 —- поршень; 12 — разгрузочный трубопровод

Рис. 3. Схема камеры В-К

Как видно из рисунка, камера В-К является системойпараллельно расположенных приятель над втором труб, изготовленных из нержавеющей стали и соединенных в одну неспециализированную совокупность. В каждой трубе находится шнек, транспортирующий щепу от отверстия загрузки к отверстию разгрузки. Скорость вращения его шаг и шнека определяют время нахождения щепы в камере, которое может колебаться от 2 до 15 мин., в зависимости от породы обрабатываемой желаемого качества и древесины массы.

Исходная щепа поступает в загрузочное отверстие верхней трубы, куда она попадает из бункера с вибрационным питателем. Щепй забирается шнеками и неспешно проталкивается ими к краю верхней трубы, откуда ссыпается во вторую трубу.

Тут подача щепы производится от правого края к левому, откуда она проваливается в третью (полагая сверху) трубу и т. д. В первую и вторую трубы производится подача греющего пара, и раствора химикатов: в большинстве случаев едкого натра, реже соды либо сульфита натрия, и отработавшего тёмного сульфатного щелока. Пройдя совокупность труб со шнеками, пропаренная и проваренная в щелочи щепа поступает в размалывающую камеру дефибратора либо быстроходного рафинера, измельчается и направляется на предстоящую обработку.

Химическая обработка в камере В-К дает большое повышение производительности дефибратора (до 50 т/дни) и понижение удельного расхода электричества до 75—100 квтч на тонну. Регенерация химикатов вероятна простыми способами, используемыми в производстве сульфатной целлюлозы. При работе в камерах В-К раскрывается возможность комплексного применения древесины, к примеру смолистой сосны, на получение в один момент волокна и канифоли, что нереально в дефиб-раторах из-за недостаточного времени соприкосновения реагирующего раствора едкого натра со щепой (максимум 2 60 секунд).

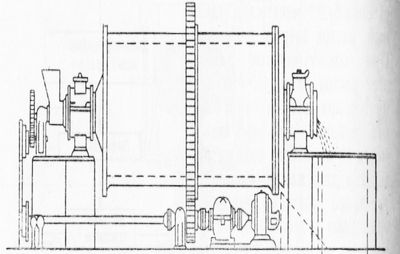

Размол массы на роллах постоянного действия. Роллы постоянного действия используются в производстве древесно-во-локнистых плит в качестве размалывающего аппарата второй ступени для увеличения степени размола дефибраторной массы, что требуется при изготовлении пористых и многопористых плит. Исходная масса, поступающая из дефибраторов, имеет степень помола по ШР около 8—10°, для производства пористых плит ее повышают в большинстве случаев до 14—20°, а в некоторых случаях и выше.

Из существующих типов возможно указать на спиральный ролл совокупности советского конструктора Б. А. Рубекина. Размольный агрегат складывается из размалывающего барабана, четырех рифленых валиков, четырех-восьми планок, пневматически прижимаемых к размалывающему барабану, кожуха, в который заключена вс!? размалывающая гарнитура, привода, и маленького компрессора для снабжения воздухом пневматического прижима планочных коробок к барабану.

Размалывающий барабан D= 1000 мм включает три чугунных диска с ножами, закрепленными простым методом, т. е. при помощи древесных железных колец и клиньев. Планочный механизм имеет от четырех до восьми планок и охватывает барабан по дуге 180°. Коробка складывается из цилиндра, прикрепленного к чугунным балкам, и поршня, к которому прикреплена базальтовая гарнитура.

Большой движение поршня 5 мм Подача сжатого воздуха происходит от ресивера компрессора по воздухопроводам.

Рифленые валики имеют окружную скорость на поверхности 90 м/сек, т. е. равную окружной скорости барабана. Под последним рифленым валиком расположена совокупность направляющих наклонных плоскостей, выполненных из алюминия, для передвижения массы из одной территории в другую, благодаря чего масса последовательно проходит по окружности целый барабан 12 раз по числу направляющих территорий, имеющих угол наклона в двух плоскостях.

В первую территорию масса поступает в жидком виде из резервуара, находящегося выше размольного агрегата. Работу возможно вести под давлением и без него. Масса выходит из последней территории с самой верхней части окружности барабана в патрубок, а из этого направляется в бассейн для готовой массы, расположенный ниже размольного агрегата. Привод барабана осуществляется от электродвигателя через ременную передачу.

Есть вероятность осуществления привода через редук-торную передачу. Привод рифленых валиков запроектирован от отдельного электродвигателя.

Рис. 3. Ролл постоянного действия

Масса (концентрация 5—6%) подается в приемный патрубок, проходит между базальтовой гарнитурой и ножами шара планок и с громадным напором (скорость 18—20 м/сек) ударяется о скоро поворачивающийся рифленый валик, отражается и попадает снова на барабан. Отраженная от размалывающего барабана масса опять приобретает начальную скорость, равную окружной скорости барабана, Одаряется о второй рифленый валик и, отражаясь от него, попадает снова на размалывающий барабан, от которого отбрасывается на третий рифленый валик.

С последнего масса попадает, как и раньше, на размалывающий барабан, дабы быть после этого отброшенной к четвертому рифленому валику. От последнего рифленого валика масса отбрасывается на размалывающий барабан, а оттуда в направляющие каналы, каковые подают ее к ножам барабана и планки.

Из этого масса по наклонной плоскости перемещается на ширину потока по длине барабана и повторяет прошлый путь, т. е. подвергается действию ножей барабана и планки, после этого ударам рифленых валиков и затем поступает опять в направляющие каналы. Так, масса, обойдя около барабана 12 раз, уже готовая, при требуемой жирности выходит из агрегата через выходной патрубок. Агрегат трудится непрерывно.

Обслуживание сводится к наблюдению за устройствами — манометром, амперметром и ваттметром и к определению жирности массы. Давление на каждой планке держится в соответствии с программному графику, что устанавливается всегда снова, в то время, когда изменяется градус размола.

Схема перемещения массы в ролле того же типа зарубежной конструкции продемонстрирована на рис. 4.

Размол на конических мельницах. В качестве размалывающего аппарата постоянного действия на второй ступени размола смогут быть использованы конические мельницы разных совокупностей.

Коническая мельница, изображенная на рис. 5, складывается из двух ротора и: основных частей статора.

Статор представляет собой неразъемный корпус. Твёрдая конструкция снабжает наилучшее совпадение ротора ножей и осей статора. На внутренней поверхности статора посредством особых болтов закреплены пакеты металлических ножей.

В статора помещен конический ротор, на наружной поверхности которого кроме этого укреплены ножи при помощи особых металлических колец, насаженных в тёплом виде на соответствующие заточки. Привод ротора осуществлен от электродвигателя, конкретно соединенного с валом ротора при помощи. эластичной муфты. Регулирование зазора между ножами статора и ротора производится методом смещения ротора по оси мельницы.

Для этого в мельнице предусмотрен присадочный винтовой механизм. С целью уменьшения упрочнения, требуемого от рабочего, и более правильной присадки в присадочный механизм введена червячная пара с двумя штурвалами, насаженными на вал червяка. Ввод массы в мельницу осуществляется со стороны меньшего диаметра конуса. Масса через трубу поступает в громадную камеру, где успокаивается и уже затем входит в промежуток между статором и ротором.

Выход размолотой массы из мельницы происходит через патрубок со стороны большего диаметра конуса. Мельница имеет следующую чёрта.

Рис. 4. Схема перемещения массы в спиральном ролле

Рис. 5. Коническая мельница: 1 — статор; 2 — ножи; 3 — ротор; 4 — винтовой механизм; 5 — труба; 6 — патрубок

Обрисованная мельница дает за один проход увеличение степени помола максимум на 8—9° по ШР при размоле сульфатной целлюлозы. Не считая обрисованной мельницы отечественной конструкции,, используются конические мельницы вторых типов и размеров: типа «Миами» и «Гидрофайнер». Мельница последнего типа снабжается более широкими ножами и используется для получения более жирной массы.

Последовательное включение мельниц двух указанных типов позволяет регулировать укорачивание и ужирнение волокон при размоле.

Размол на крестовых мельницах. Для размола второй ступени, и для размола отходов с сортировок при маленькой производительности смогут быть использованы крестовые мельницы,, снабженные базальтовой гарнитурой.

Крестовая мельница (рис. 6), предназначенная для постоянного размола при концентрации 2—5% полностью сухого волокна, складывается из двух ротора и: основных частей статора. Статор представляет собой цилиндрический чугунный корпус, отлитый из двух половин. Внутренняя его поверхность выложена камнями из базальтовой лавы, имеющими насечку.

Торцовые части статора закрыты двумя крышками. Крышка на приводной стороне мельницы имеет патрубок для ввода массы и трубку для ввода чистой воды на промывку мельницы. В крышке по лицевой стороне мельницы имеется люк, закрытый стеклом, что помогает для наблюдения за работой мельницы, и отверстие 5 для отвода размолотой массы. Ротор мельницы складывается из металлического вала, на котором закреплены две чугунные отливки в виде крестов.

К крестам крепится вся конструкция, несущая камни 6 ротора, что является сегментамииз базальтовой лавы, прикрепленные болтами к особенным башмакам, по собственной форме напоминающим букву Г. Ботинки, со своей стороны, при помощи угловых рычагов соединяются с крестами и взаимно между собой.

Рис. 6. Мельница типа МК.0 (крестовая): 1 — ртатор; 2 — ротор; 3 — патрубок; 4 — люк; 5 — отверстие для отвода размолотой массы; 6 — камни роторэ

Рис. 7. Рафииатор — неспециализированный вид

Сообщение осуществляется при помощи шарниров, эксцентрично закрепленных в железных втулках с амортизаторами из вулканизированной резины. На протяжении работы мельницы базальтовые камни ротора под влиянием центробежной силы перемещаются в радиальном направлении и входят в соприкосновение с камнями статора. Происходит эластичный прижим вращающихся камней ротора к камням статора, в следствии чего и осуществляется размол массы в мельнице.

Для гона массы по периферии статора к камням ротора прикреплены лопасти из листового железа. Привод крестовой мельницы осуществлен от электродвигателя с диапазоном регулировки около 25% за счет регулирования сопротивления в цепи фазного ротора.

Мельница действующий при концентрации 2—6%. Градус помола зависит от длительности нахождения массы в мельнице, причем он увеличивается при уменьшении пропуска количества массы через мельницу. С трансформацией концентрации изменяется и темперамент, размола.

При малых концентрациях происходит более сильное укорачивание волокон, а при громадных — ужирнение волокна. отличных показателей получаются при концентрации 3—5%. Мельница снабжается регулирующим коробкой, устанавливаемым рядом с мельницей, по окончании выхода массы из мельницы.

Высота подпора регулируется высотой перегородки в коробке. При повышении высоты подпора размол волокна в мельнице получается более жирным и равномерным.

Это — замечательный рафинер горизонтального типа, устанавливаемый по окончании дефибраторов; наряду с этим отпадает сгущение массы и промежуточное сортирование. Пропускная свойство рафинатора 40 т/дни; он обслуживает два дефибратора типа L. Рафинатор снабжен электродвигателем в 500 л. с. и имеет один поворачивающийся диск D = 800 мм. Регулировка прижима диска ротора к неподвижному истирающему диску с точностью до 0,01 мм осуществляется методом осевого перемещения главного вала при помощи ручного маховичка.

Регулировка давления истирания производится при помощи гидравлического устройства. Масса подается в рафинатор шнеком.