Сборка приспособлений

Сборка приспособлений — сверхсложный технологический процесс.

В чем же состоит основная задача сборки?

Основная задача сборки приспособлений пребывает в последова-i точной установке и тельном соединении по отношению к базисной’; подробности вторых механически обработанных подробностей сперва в группы, после этого в узлы и, наконец, в готовое изделие. Наровне с этим при сборке устраняются недоработки в размерах и форме, каковые были допущены при механической обработке собираемых подробностей.

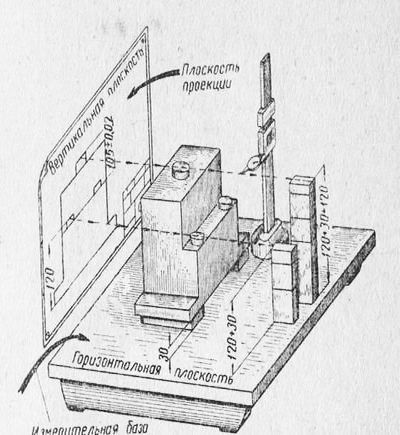

Первая технологическая изюминка процесса сборки пребывает в том, что для ее осуществления приходится совершенно верно согласовывать обоюдное размещение рабочих элементов приспособлений относи-1 тельно трех взаимноперпендикулярных плоскостей. Такая’ особенность заставляет создавать установку, доводку и сборку подробностей, поверхностей и узлов приспособлений, не раздельно, а в комплексе, сочетая их с проверкой положения элементов приспособлений от этих трех плоскостей.

При сборке приспособлений фактически употребляется лишь одна плоскость — горизонтальная, плоскость контрольной плиты. Она помогает измерительной и установочной базой, от которой ведется целый измерения и процесс сборки.

Перемещая индикатор параллельно плоскости контрольной плиты, представляется возможность как бы совершить процесс, обратный проектированию и перенести на подробность размеры, заданные в плоскости проекции, продемонстрированной на фигуре.

Разумеется, что в то время, когда потребуется перенести на подробность размеры, изображенные в второй проекции (не продемонстрированной на фигуре), нужно развернуть подробность либо, как говорят инструментальщики, перекантовать ее на угол 90°. Затем возможно снова вести установку подробностей либо узлов и диагностику их положения от горизонтальной плоскости плиты в соответствии с размеров, указанных в второй проекции. В случае если такая перекантовка произведена совершенно верно, слесарь возьмёт соответствующие размеры размеров, заданных в второй проекции чертежа.

Перекантовка осуществляется новой установкой подробности по угольнику от его установочной базы либо же поворотом кантующейся детали и призмы на другую грань.

Рис. 1. сборочный процесс и Чертёж.

Рис. 2. Контрольная плита и кантующаяся призма.

Из этого можно сделать вывод, что контрольная плита и кантую щаяся призма — такое же рабочее место для слесаря-сборщик приспособлений, как тиски и верстак для слесарей вторых спедц. альностей.

Метод, о котором поведано, самый производительный, самый удобный и правильный при сборке приспособлений. Пользуясь ц^ слесарь постоянно приводит обрабатываемую и измеряемую плоскост в горизонтальное положение, т. е. в положение параллельное плоскости контрольной плиты. Это — вторая особенность сборки.

Третья особенность сборочной разработке пребывает в том, что при сборке совмещаются производственные и контрольные операции в. единый неразрывный производственный процесс, дающий высокую точность сборки.

Четвертая особенность сборки приспособлений характеризуется тем, что большая часть подробностей, поступающих на сборку, закалено п,. следовательно, большая часть инструментально-сборочных работ пребывает в обработке, доводке и установке закаленных поверхностей. Исходя из этого слесарю-инструментальщику, наровне с шабером и напильником, нужно мочь в совершенстве пользоваться абразивными брусками, шлифовальными кругами, порошками, шкурками и пастами.

Пятая особенность сборки приспособлений пребывает в высокой точности обработки и деталей и установки узлов. Дело в том, что приспособления должны быть в 2,5—5 раз правильнее обрабатываемых в них подробностей и чем выше точность обработки изделия, тем выше должна быть относительная и полная точность изготовления приспособления. Это требует высокой квалификации слесаря, совершенства в пользовании и чтении чертежей сложными и правильными измерительными устройствами.

При всем разнообразии технологического процесса и конструкций приспособлений возможно отыскать определённый порядок и общие закономерности сборки. Неспециализированный порядок сборки станочных приспособлений состоит приблизительно из следующего:

1. качества деталей и Установления комплектности, поступивших на сборку.

2. Слесарной обработки поступивших подробностей.

3. сборки и Проверки опорной плоскости базовых поверхностей и корпуса приспособления.

4. Пригонки поверхностей корпуса под опоры.

5. Установки, доводки и крепления’ опор.

6. Установки, доводки и крепления установочных и направляющих узлов и деталей.

7. Установки, доводки и крепления подвижных узлов и деталей (фиксирующих и центрирующих устройств, подвижных опор и т. д.).;

8. Сверления, нарезания и деталей и сборки узлов, зажимающих изделие, и проверки на вхождение изделий и закрепляемость их в-приспособлении.

9. Маркировки приспособления в соответствии с чертежу.

10. пригонки и Установки шпоночных сухарей для установки приспособления по пазам станка.

11. Окончательной проверки эксплуатационных соответствия и размеров приспособления техническим условиям, указанным в сборочном чертеже.

12. Балансировки вращающихся приспособлений.

13. Сдачи ОТК и проверки приспособления в работе.

14. Окраски приспособления.

—

Не обращая внимания на разнообразие конструкций приспособлений, возможно советовать примерную схему их сборки:

1. качества и Проверка комплектности поступивших узлов и деталей.

2. Слесарная обработка сопрягаемых подробностей.

3. сборка и Контроль опорной и базисных поверхностей корпуса.

4. Пригонка поверхностей корпуса под опоры.

5. Установка, доводка и крепление опор, установочных и направляющих узлов и деталей.

6. Установка, доводка и крепление подвижных установочных узлов и деталей.

7. Образование резьбовых отверстий и глухих и сборка зажимных деталей и узлов приспособлений с контролем надёжности и правильности закрепления обрабатываемых подробностей.

8. Маркировка приспособлений.

9. пригонка и Установка шпонок.

10. Окончательная проверка эксплуатационных соответствия и размеров приспособления техническим условиям.

11. Балансировка вращающихся приспособлений.

12. сдача и Проверка приспособления его ОТК.

Перед тем как приступить к сборке приспособления, нужно шепетильно проверить соответствие геометрической формы и размеров взятых подробностей указанным в чертежах. Проверка размеров осуществляется микрометрами, штангенциркулями, штангенрейсмусами, концевыми мерами, глубиномерами, индикаторами и угломерами. Геометрическая форма прямолинейных подробностей проверяется посредством поверочных линеек и угольников, а фасонные подробности при необходимости контролируются шаблонами.

Дабы избежать непроизводительных затрат времени и улучшить уровень качества сборки, направляться получать нужной точности обработки подробностей собираемого приспособления.

Наряду с этим должны выполняться следу, ющие условия: – базисные плоскости приспособлений должны быть строго перпендикулярны либо параллельны друг другу; – плоскости, фиксирующие обрабатываемые подробности’, должны быть прямолинейны либо совершенно верно соответствовать очертаниям подробности; – отверстия под кондукторные втулки должны быть строго перпендикулярны плоскости, в которой они расточены; – упоры, определяющие положение подробности в приспособлении, должны пребывать в одной плоскости либо на одной горизонтальной линии; – винтовые, клиновые, рычажные и эксцентриковые зажимы должны хорошо удерживать обрабатываемую подробность в рабочем положении.

Все поступающие на сборку подробности должны быть очищены и промыты в керосине либо в бензине. Необработанные поверхности литых и кованых подробностей очищаются, грунтуются и окрашиваются масляной краской.

Слесарно-пригоночные работы связаны с опиливанием фасонных поверхностей, образованием на них нужных канавок и удалением излишков металла в местах, не поддающихся станочной обработке. Базисные и направляющие поверхности слесарь-инструментальщик обрабатывает шабрением. На маленьких поверхностях наряду с этим снимается слой металла толщиной до 0,05 мм, а на громадных — до 0,1 мм.

Подробности, требующие герметичных соединений и подвижных беззазорных посадок, притирают либо доводят. На притирку плоских поверхностей оставляют припуск 0,03…0,05 мм, а на доводку отверстий — 0,01…0,02 мм. Закаленные подробности приспособлений — копиры, установы, опоры и др. — шлифуют, применяя ручные механизированные инструменты, притупляют на них острые углы, делая закругления радиусом 0,5… 1 мм либо снимая фаски шириной 0,5… 1 мм под углом 45°.

Сборку универсальных и особых приспособлений начинают с установки базисной подробности (чаще корпуса) и подгонки в ней поверхностей, каковые соединяются с поверхностями вторых подробностей.

Метод установки базисных подробностей приспособления довольно контрольно-сборочной плиты зависит от формы установочной поверхности и размеров подробности. Базисная подробность в виде корпуса устанавливается на плиту основанием. Такая установка позволяет обрабатывать поверхности, параллельные основанию корпуса.

В тех случаях, в то время, когда поверхность базисной подробности перпендикулярна контрольно-сборочной плите, ее устанавливают на домкратиках либо клиньях, размещенных в трех точках. Базисную подробность выверяют по контрольному цилиндру либо угольнику. В случае если у подробности установочные поверхности имеют форму тел вращения (с хвостовиком), то их закрепляют в кантующуюся V-образную призму. Базисные деталис центровыми отверстиями устанавливают в центровых бабках.

При закреплении базисной подробности рекомендуется использовать магнитные угольники, призмы, синусные устройства и универсальные поворотные столы координатно-расточных станков.

Сборку приспособлений целесообразно разделять на узловую и неспециализированную, что существенно уменьшает продолжительность их изготовления.

Рис. 1. Контрольная плита и кантующийся кубик..

Места размещения контрольных штифтов выбирают так, дабы отверстия для них были сквозные, а не глухие, в противном случае при разборке приспособлений выбить штифт будет тяжело. В случае если сквозное отверстие взять нереально, то ставят конические штифты.

Для узлов соединений и неподвижных деталей, трудящихся на сдвиг и сжатие, вместо механического крепления целесообразно использовать склеивание.

С целью увеличения точности довольно часто реализовывают совместную обработку нескольких подробностей по окончании их сборки. К примеру, для получения строгой соосности отверстий в нескольких подробностях их обработка ведется с одной установки; для лучшего выравнивания установочных поверхностей опор их довольно часто шлифуют совместно по окончании окончательной установки на корпусе приспособления.

Установка кондукторных втулок. Как отмечалось выше, кондукторные втулки поступают на сборку в готовом виде по окончании механической и термической обработки.

Внутренний и наружный диаметры отверстий кондукторных втулок должны быть строго концентричны. Для обеспечения надежной посадки наружный диаметр втулок делается на 0,01—0,012 мм больше диаметра отверстий в плите. Для лучшей запрессовки наружные поверхности втулок покрывают купоросом либо смазывают машинным маслом.

Легкими ударами молотка втулки легко заколачивают в отверстия, а после этого винтовым либо рычажщлм прессом всецело запрессовывают в плиту.

Перпендикулярность стенок отверстий запрессованных втулок относительно плоскости плиты проверяется посредством калибра, вставляемого в отверстие втулки, и лекального угольника. Расстояние между центрами отверстий контролируется концевыми и круглыми калибрами мерами, наряду с этим неправильно установленные втулки выпрессо-вывают и устанавливают в приспособлении.

Контроль по окончании сборки. По окончании сборки осуществляют контроль точность приспособлений тремя методами: ярким измерением тех размеров, от которых зависит точность их работы; пробной обработкой нескольких заготовок с последующим контролем их точности универсальными измерительными средствами; изготовлением эталонов.

Первый метод контроля трудоемок и может выполняться высококвалифицированными контролерами. К примеру, расстояние между осями кондукторных втулок контролируют посредством калибров либо плиток-клиньев. Эти размеры определяют посредством микрометра, штангенциркуля либо микрометрического штихмаса.

Возможно применять координатный способ измерения на инструментальном либо универсальном микроскопе с окулярной головкой двойного изображения.

Рис. 2. Контроль расстояния между осями втулок..

Примеры проверки радиального биения подробностей при-способлений посредством индикаторов приведены на рис. 3. Биение наружных поверхностей относительно оси центров контролируют в центрах, а наружных поверхностей втулки довольно внутрен-ней — на оправке в центрах либо на кон-сольно закрепленной оправке. Биение поверхностей А и В вала относительно поверхности Б определяют на призме, внутренней поверхности выточки валика довольно наружной его поверхности — на роликах, а обоюдное биение двух отверстий втулки — на оправке.

Рис. 3. Примеры проверки радиального биения подробностей..

Углы между осями отверстий и плоскостями контролируют посредством обычных либо особых угольников. Обычным угольником (90°) возможно кроме этого измерить угол между осью и плоскостью двух соосных отверстий однообразного диаметра. Для этого на поверочную плиту ставят домкраты, а на них— контролируемую подробность, Посредством микронного индикатора, закрепленного на стойке, плоскость устанавливают параллельно плоскости поверочной плиты.

После этого в отверстие вставляют особый контрольный валик и угольником контролируют угол.

Схема контроля перпендикулярности осей двух отверстий представлена на рис. 4. Изменение показаний индикатора при повороте валика на 180° соответствует отклонению от перпендикулярности осей отверстия на длине.

Рис. 4. Контроль углов между плоскостями а осями отверстий..

Проверка параллельности плоскостей направляющих, и этих плоскостей и оси отверстия осуществляется индикатором на стойке либо индикаторным нутромером. Порядок проверки следующий. На поверочную плиту ставят домкраты, а на них — контролируемую подробность и после этого сглаживают плоскость параллельно плоскости поверочной плиты. Посредством индикатора контролируют параллельность плоскости плоскости поверочной плиты и параллельность оси контрольного валика, засунутого в отверстие, плоскостям.

В отдельных случаях возможно использовать контрольные валики совместно со втулками.

Приспособления должны подвергаться проверкам и периодическим осмотрам работниками ОТК, В условиях серийного производства приспособления иногда снимают со станков и сдают на склад для хранения. Это время должно употребляться для их проверки и осмотра на точность, В массовом производстве приспособления контролируют на станке. В этом случае самый эргономичен метод контроля по эталонам.

На больших машиностроительных фирмах периодическая проверка приспособлений осуществляется группой работников ОТК, и результаты ее фиксируются в картотеке. Согласно данным испытания выявляют необходимость в профилактическом и текущем ремонтах приспособлений.

Пример сборки фрезерного приспособления. В качестве конкретного примера разглядим сборку приспособления для фрезерования двух плоскостей подробности.

Рис. 4. Сборка фрезерного приспособления..

Обрабатываемую подробность устанавливают наклонно в приспособлении и закрепляют прихватами. Для установки приспособления на столе станка без выверки помогают две направляющие шпонки, каковые закрепляются в пазу на опорной плоскости корпуса. Выступающая часть шпонки входит в Т-образный паз стола станка.

Ширина паза под шпонку в корпусе приспособления выполняется в большинстве случаев с допуском HI.

Для настройки на размер фрезы устанавливают на эталонной подробности, которую закрепляют в приспособлении. После этого стол станка подводят к фрезам так, дабы они коснулись обрабатываемых поверхностей, и закрепляют в этом положении.

Слесарь-инструментальщик приобретает на сборку совсем обработанные корпус приспособления, шпонки с винтами, подробности прихвата (шпильку, гайку, пружину и шайбу, планку прихвата) и упорный штифт, и эталонную подробность, проверенную и маркированную ОТК.

Сборка приспособления начинается с зачистки пригонки и шпоночного паза к нему шпонок. После этого на-шпонках размечают отверстия для винтов и сверлят их в один момент в шпонках и в корпусе, по окончании чего нарезают резьбу в отверстиях корпуса и рассверливают сквозные отверстия в шпонках.

Затем в приспособлении устанавливают эталонную подробность и ставят на место планку прихвата, дабы убедиться в ее горизонтальном положении. В случае если планка перекошена, слесарь-инструментальщик опиливает ее правый либо левый финиш, дабы она заняла горизонтальное положение. После этого в корпусе размечают отверстие для шпильки, сверлят и нарезают его, ввертывают наглухо шпильку, ставят на место все шпонки и детали прихвата.

На этом заканчивается предварительная сборка приспособления.

Следующий этап сборки — проверка приспособления на точность — производится на контрольной плите с правильными, строго параллельными пазами. Эталонную подробность закрепляют в приспособлении, которое ставят на плиту и прижимают шпонками к стенке ее паза. Рядом с приспособлением ставят индикаторную стойку с двумя индикаторами (возможно поставить один индикатор и придавать ему последовательно I и II положения).

Передвигая на протяжении паза прижатую к нему уступом стойку с индикаторами, контролируют параллельность паза шпонкам. Найденные неточности ликвидируют повторным шлифованием гнезда.

Затем контролируют прилегание эталонной подробности к стенкам гнезда: при укладке (без прижима прихватом) она не должна качаться в гнезде. В случае если это даст хороший итог, то ставят на место упорный штифт, отверстие под что было просверлено и развернуто ранее.

Готовое приспособление сдают на контроль, что содержится в обработке нескольких заготовок на станке. В случае если результаты работы приспособления удовлетворительные, его окрашивают, клеймят и сдают в кладовую.

Более непростые задачи приходится решать при сборке кондукторов, в особенности таких, у которых отверстия находятся в нескольких плоскостях. Тут большое значение имеет составление замысла пригоночных и сборочных работ, и проверка приспособления на всех этапах сборки. Особенно серьёзна проверка в тех случаях, в то время, когда необходимая точность обработки не может быть обеспечена на станках и получается в ходе сборки.