Система автоматизированного технологического проектирования

Цель создания совокупности АТП штамповки содержится в интенсификации процесса разработки, оптимизации и нормирования технологических процессов холодной штамповки.

В следствии отработки программ на алфавитно-цифровом печатающем устройстве ЭВМ выдается технологическая карта со всеми примечаниями и необходимыми пояснениями.

Групповая разработка разрешает быстро сократить количество разглядываемых вариантов обработки подробностей и тем самым ускорить создание методов совокупности АТП холодной штамповки и уменьшить время счета в ходе ярких вычислений по программе.

В базе метода АТП холодной штамповки лежит разработка первичных схем технологических системы и маршрутов логических соотношений и условий, конкретно определяющих структуру технологического процесса, в зависимости от конструкции штампуемой подробности и программы выпуска.

Алгоритмизация сводится к формированию правил оперирования технологической информацией (назначение операций, выбор оборудования, технологической оснастки, мерительного и режущего инструментов).

В ходе разработки совокупности АТП холодной штамповки особенное внимание направляться уделять рациональному построению метода с позиций минимизации количества программы и времени счета по ней. самая удачной формой представления информации при разработке метода назначения штамповочных операций, технологической оснастки, оборудования и т. п. являются табличные методы.

Эти методы формируются на основании предварительно систематизированной в определенном порядке информации о параметрах холодноштам-пуемых их элементов и деталей, и информации о соответствующих операциях холодной штамповки, каковые целесообразны для обработки этих их элементов и деталей в пределах заданных ограничений. Массивы таковой информации именуют таблицами соответствий.

В следствии автоматизированного проектирования совокупность создаёт выбор следующих способов штамповки: поэлементная штамповка (вариант 1); штамповка подробностей сменными пакетными штампами (вариант 2); штамповка подробностей особыми штампами (вариант 3).

Выбор метода штамповки производится укрупненно по минимальным программам годового выпуска подробностей.

Ниже приведены главные ограничения конструктивных черт подробностей по каждому методу штамповки.

1. Поэлементная штамповка. На начальной стадии разработки совокупности АТП технологические процессы поэлементной штамповки ориентируются на применение универсально-наладочных штампов (УНШ). Геометрические формы внутреннего контуров и элементов наружного подробностей приведены в кодиро-вочных таблицах.

При выборе варианта система создаёт автоматизированное проектирование технологического процесса штамповки по элементам, включая заготовительные операции, нормирование, определение установочных баз, расчет нормы расхода материала, оснастки и выбор оборудования.

2. Штамповка подробностей пакетными штампами. При выборе -данного метода предусмотрены следующие ограничения конструктивных черт подробностей, в частности: геометрическая форма (типовые контуры подробностей); габаритные размеры—до 300X 150 мм; минимальная толщина материала 0,2 мм; большая толщина материала 3 мм.

При выборе варианта 2, так же как и в первом случае, производится автоматизированное проектирование технологического процесса.

В технологической карте в графе «Оснастка» печатается код блока, а в графе инструмент — код пакета. Помимо этого, дается примечание «Спроектировать сменный пакетный штамп».

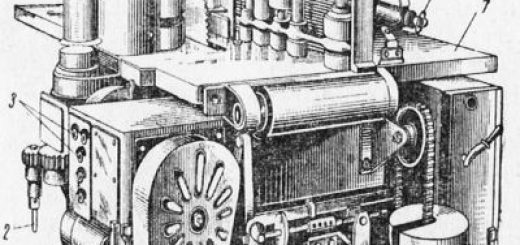

3. Штамповка подробностей особыми штампами. В совокупности АТП холодной штамповки проектируются технологические процессы с применением следующих типов штампов несложного действия: с твёрдым съемником; с упругим съемником; с обратным выталкиванием подробности, и совмещенного действия.

На начальной стадии внедрения и разработки совокупности АТП на приведенные типы штампов наложены ограничения по области их применения, в частности: геометрическая форма обязана укладываться в пределы номенклатуры типовых контуров подробностей; габаритные размеры — до 300X 150 мм; большая толщина материала — 5 мм.

При выборе варианта штамповки особым штампом в графе «Оснастка» проставляется код типа штампа. Внизу технологической карты дается примечание: «Спроектировать и изготовить штамп типа (код)».

Проектирование технологических процессов вытяжки связано с исполнением трудоемких вычислений, в особенности для подробностей коробчатой формы, каковые вместе с цилиндрическими подробностями составляют 90 % номенклатуры, создаваемой с применением вытяжных операций.

На базе совершённых в отраслевой лаборатории технологической подготовки группового производства ЛИТМО экспериментов и исследований была создана методика построения и автоматизированного расчёта технологических процессов вытяжки коробчатых подробностей, причем вытяжка цилиндрических подробностей рассматривается в ней как частный случай (квадратная подробность с радиусом угловых закруглений, равным половине ширины). Эта методика охватывает большая часть видящихся в практике геометрических параметров коробчатых и цилиндрических подробностей и разрешает выяснить оптимальные условия вытяжки последних.

Методика базируется на следующих положениях:

а) усредненный коэффициент вытяжки иа двух последовательно делаемых операциях вытяжки коробчатой подробности должен быть равен допустимому значению коэффициента вытяжки для цилиндрической подробности из данного материала на такой же операции и при той же относительной толщине заготовки;

б) концентрация напряжений в углах полых заготовок либо подробности на последней операции не должна достигать значений, страшных для прочности подробности;

в) степени формоизменения по периметрам плоской и полых заготовок, и готовой детали и полых заготовок должны быть постоянными для любого участка контура.

На базе данной методики ЭВМ расчитывает сведения, относящиеся к размерам и форме заготовки, числу операции вытяжки, размерам и форме полых заготовок для промежуточных операций, и назначает прижим. Помимо этого, вычисляются переменные аккуратные размеры рабочих частей штампов, каковые заносятся в таблицу выполнений групповых чертежей подробностей типовых конструкций этих штампов.

Программа складывается из восьми блоков. Первые четыре блока предназначены для расчета размеров цилиндрических подробностей, к формам и точности которых предьявляются повышенные требования.

Блок 1 — расчет аккуратных размеров штампов цилиндрических подробностей высотой более 60 мм и диаметром более чем 11 мм. Для этих подробностей используется трехоперационный процесс вытяжки на прессе двойного действия.

Блок 2 — расчет аккуратных размеров штампов цилиндрических подробностей высотой менее 60 мм, диаметром менее 15 мм и с программой более 10 000 шт. в месяц.

Блок 3 — расчет аккуратных размеров штампов цилиндрических подробностей высотой менее 60 мм, диаметром менее 15 мм и с программой выпуска менее 10 000 шт. в месяц.

Результаты расчетов записываются на магнитный барабан.

Блок 4 — программа печати, выводящая на алфавитно-цифровое печатающее устройство результаты вычислений.

При написании программ обширно употреблялись библиотечные программы, разрешающие, например, выводить на АЦПУ любую текстовую и цифровую данные при маленьком количестве обращений к ней.

Четыре остальные блока предназначены для расчетов операционных размеров цилиндрических и прямоугольных коробчатых подробностей, и аккуратных размеров вытяжных штампов.

Блок 5 — расчет операционных размеров цилиндрических и прямоугольных коробчатых подробностей. В соответствии с методике для этих подробностей используются четыре варианта расчета, отражающих разные условия вытяжки подробностей с громадными и малыми радиусами закругления в углах и с громадной либо малой длиной по отношению к высоте.

Блок 6 — расчет низких прямоугольных коробчатых подробностей с малыми угловыми радиусами. Расчет операционных размеров для этих подробностей сводится к определению размеров и форм плоской и полой заготовок. Полая заготовка имеет в плане форму выпуклого четырехугольника; плоская заготовка — форму четырехугольника со сторонами, являющимися частями эллипса.

Блок 7 — расчет аккуратных размеров вытяжных штампов.

Блок 8 — вывод на перфоратор результатов вычислений блоков 5 либо 6 и блока 7 для координатографа.

Эти программы внедрены в НПО «Позитрон», ЛОМО им. В. И. Ленина и других организациях.

Посредством ЭВМ для цилиндрических и прямоугольных коробчатых подробностей составляются таблицы операционных размеров плоской и полых заготовок, и аккуратных размеров вытяжных штампов; выводится перфолента для координатографа.

На координатографе вычерчиваются в плане операционные размеры плоской и полых заготовок и аккуратные размеры вытяжных штампов для визуального контроля данных.

По окончании внедрения автоматизации расчетов работа технолога сводится к заполнению стандартного бланка, куда он заносит сведения и исходные данные об изюминках подробности.

Информационной базой совокупности АТП являются сведения о сортаменте и марках материалов холодноштамповочного производства, оборудовании, технологической оснастке, переходах и технологических операциях холодной штамповки, сведения о трудоемкости заготовительных и штамповочных операций. выбор и Расчёт параметров технологического процесса осуществляется по единым алгоритмическим таблицам и унифицированным формулам.

Структура созданных программ АТП предполагает: постепенное расширение номенклатуры подробностей, на каковые будет производиться автоматизированная разработка технологических процессов; постепенное включение разных корректирующих программ, оптимизирующих расчетов по выбору варианта изготовления подробности; согласование и стыковку данной совокупности с другими совокупностями, функционирующими на предприятии.

Данные, использованные при разработке совокупности АТП, условно поделены на три вида:

1) список текстовой информации, которая печатается в технологической карте;

2) числовые таблицы, в которых зафиксированы технологической оснастки и характеристики оборудования;

3) правила оперирования технологической информацией в зависимости от наложенных ограничений (назначение операций, выбор оборудования, технологической оснастки т. д.).

Первые два вида данных использованы для образования в памяти ЭВМ постоянной информации. Третий вид данных есть базой созданного метода совокупности АТП и программ реализации его на ЭВМ.

Совокупность АТП предназначена для расчета развертки типовых пространственных холодноштампуемых подробностей, выбора рационального варианта и расчета нормативов раскроя штампуемых формирования и материалов технического задания на проектирование разделительных и вытяжных штампов холодной листовой штамповки, и для создания маршрута заготовительных, штамповочных и запасных операций.

Область применения совокупности определяется характером и количеством типовых конфигураций холодноштампуемых подробностей, видом исходной заготовки для штамповки, используемыми технологическими операциями, номенклатурой штампов и штамповочного оборудования.

Она в большинстве случаев охватывает проектирование разделительных штампов несложного и совмещенного действия с круглой либо прямоугольной формой пакета, с задним либо диагональным размещением колонок, и вытяжных штампов несложного и последовательного действия.

Для указанных выше типов штампов установлена ограничительная номенклатура типоразмеров. Штампуемые подробности смогут иметь лишь типовую форму отверстий и наружного контура.

Совокупность АТП создаёт расчет размеров развертки производственных подробностей; выбор рационального расчёт и варианта СТрМа^ивов раскроя штампуемого материала; формирование XII и чес ко го задания на проектирование разделительных и вытяжных штампов. Результаты работы ЭВМ печатаются в виде особых таблиц.

Исходными данными при AI11 являются кодированные сведения о геометрической форме подробностей, допусках и размерах на них, о материале, величине партий подробностей и др.

Применяя эти сведенья, кодировщик заполняет первичный документ, по которому производится перфорация данных.

Программная совокупность складывается из последовательности функциональных систем: «Развертка», «Раскрой», «Штамп» и «Маршрут».

В системе «Развертка» решаются задачи расчета размеров развертки типовых изогнутых и полых подробностей.

В системе «Раскрой» производится выбор рационального раскроя полосы (ленты) для типовых конфигураций плоских и разверток пространственных штампуемых подробностей. Для выбранного варианта система создаёт расчет нормативных параметров раскроя.

Система «Штамп» предназначена для создания технического задания на проектирование разделительных и вытяжных штампов холодной листовой штамповки. Техническое задание на проектирование штампа включает: метод вырубки; тип съемника; метод фиксации полосы (ленты); количество ножей; количество упоров; шифр штампа; тип блока; номер блока; тип выталкивателя; форму пакета; размеры пакета; упрочнение штамповки; модель оборудования для штамповки.

Указанные эти ЭВМ выводит в виде машинограммы.

Информационную базу программной совокупности составляют эти, на базе которых осуществляется проектирование конкретного технологического процесса. Они организованы в следующие массивы: размеры страниц; размеры холоднокатаных страниц; размеры лент; размеры горячекатаных страниц; характеристики штампуемых материалов; характеристика оборудования; размеры рабочих и матриц территорий; массивы коэффициентов для расчета нормативных параметров раскроя и т. д.

Так, программный комплекс совокупности автоматизированного проектирования технологических процессов холодной листовой штамповки включает системы, любая из которых возможно реализована самостоятельно, что облегчает их внедрение и разработку, и снабжает нужную этап-ность работы. Подсистемные программы разбиты на фазы с учетом размеров оперативной памяти, структуры и характера ответа задач.

ПО строится по модульному принципу как открытая совокупность, т. е. оно возможно пополнено модулями, а отдельные модули смогут или исключаться, или заменяться новыми. В функциональном отношении модули совокупности снабжают преобразование чертежа штампуемой подробности в описание развертки, раскроя штампуемого материала, задания на проектирование штампа.

Главный программный комплекс системы «Штамп» включает следующие программные модули: выбор конструктивного выполнения вырубного штампа, пробивного штампа, штампа совмещенного действия; выбор размеров формы и определение матрицы пакета, выбор типоразмеров прямоугольного пакета, круглого пакета, блока прямоугольного пакета, блока круглого пакета; выбор усилия пресса и расчёт штамповки.

Программа реализована на ЭВМ серии ЕС с минимальным количеством памяти 256 К байт.

Для функционирования программной совокупности нужны следующие внешние устройства: накопители на сменных магнитных дисках; устройство ввода перфокарт; алфавитно-цифровое печатающее устройство; пультовая пишущая машинка; накопитель на магнитной ленте.

Входные эти готовятся кодировщиком на базе чертежа типовой плоской либо пространственной подробности.

Кодированные эти заносятся на стандартные бланки записи данных для перфорации и ввода в ЭВМ.

Эти на бланках записываются в правых крайних позициях, отведенных для граф.

Последовательность заполнения граф бланка такова.

Обозначение подробности. Заносится номер штампуемой подробности. Возможно каждая комбинация цифр.

Предельное число знаков —16.

Число кодов элементов. Записывается количество типовых элементов штампуемой подробности, на каковые она условно разбивается.

Годовая программа. Записывается годовая программа выпуска штампуемых детален.

Толщина материала. Проставляется в миллиметрах.

Масса подробности. Проставляется в килограммах.

Код материала. Заносится код материала.

Применяемость подробности. Заносится количество подробностей на изделие.

Код класса точности габаритных размеров. Заносится код класса точности.

Порядковый номер элемента. Записывается номер очередного кодируемого типового элемента.

Код элемента. Заносится код типовой конфигурации.

Дополнительная черта. Определяется по таблицам типовых конфигураций с учетом конфигурации подробности.

Количество типовых элементов. Заносится количество типовых элементов в штампуемой подробности.

размерные и точностные характеристики элемента. Определяются конкретно по чертежу штампуемой подробности. Порядок занесения размеров соответствует порядку их простановки в таблицах типовых конфигураций.

Входные эти перфорируются построчно слева направо и сверху вниз. Любая строка перфорируется на отдельную перфокарту с первой колонки.

Номер строчка не перфорируется. Незаполненные позиции интерпретируются как пробел. По окончании перфорации порядок перфокарт обязан соответствовать последовательности данных на бланке-задании.

Напоследок направляться подчернуть, что программная совокупность, созданная на базе пакета прикладных программ, ориентируется на применение современных средств вычислительной техники (ЕС ЭВМ) и средств математического обеспечения ОС ЕС. Реализованные в совокупности модели проектирования учитывают практики и современные достижения теории технологического проектирования.

Совокупность создана с учетом общесистемных правил: включения, системного единства, развития, совместимости, инвариантности. Она владеет следующими хорошими особенностями: совокупность выстроена как развивающаяся, т. е. предусмотрена совершенствования компонентов и возможность наращивания совокупности и связей между ними; совокупность содержит универсальные и компоненты и типовые подсистемы, каковые инвариантны к отраслевой специфике и технологическим процессам.

Применение программной совокупности разрешает в несколько раз ускорить процесс проектирования, повысить точность исполнения технологических расчетов, взять экономию штампуемых материалов за счет рационализации раскроя.

Программная совокупность предназначена для применения на фирмах машиностроения, других отраслей и приборостроения,