Фуговальные станки

Конструкция

На односторонних фуговальных станках сглаживают одну из плоскостей заготовки (в большинстве случаев пласть) либо последовательно, за два перехода, две плоскости заготовки. Рабочим органом помогает горизонтальный ножевой вал, на котором устанавливают два, реже четыре ножки. Станки вычислены на обработку щитов и заготовок шириной до 600 мм.

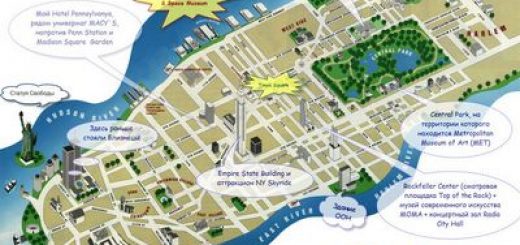

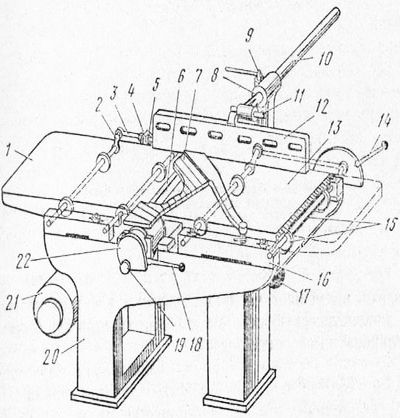

Схема направляться фуговального станка продемонстрирована на рис. 130 Станина станка литая, коробчатого типа. Станок имеет передний и задний столы, направляющую линейку.

Направляющая линейка литая, с прекрасно обработанными опорной и вертикальной плоскостями Крепят ее на станке посредством кронштейна.

На станине в шариковых подшипниках установлен горизонтально ножевой вал. Вал закрывается веерным ограждением, шарнирно закрепленным на станке. Благодаря спиральной пружине ограждение прижимается к направляющей линейке, всецело закрывая ножевой вал.

Любой стол установлен на двух эксцентриковых валиках подвижно закрепленных в отдельных для каждого стола салазках. Салазки крепятся к станине болтами. Эксцентриковые валики познп ляют перемещать столы по высоте, салазки-приближать либо удалять столы от ножевого вала.

Рис. 1. Принципиальная схема одностороннего фуговального станка: 1 — задний стол, 2, 15 — эксцентриковые валики, 3 — тяга. 4 — кронштейн, 6 — гайка, 6 — ножевой вал, 7 — веерное ограждение, 8 — кронштейн для крепления направляющей линейки, 9, 11 — винты, 10 — штанга, 12 — направляющая линейка, 13 — передний стол, 14 — опускания механизма и рукоятка подъёма переднего стола, 16 — салазки, 17 — место установки кнопочной станции, 18 — рычаги ручного тормоза, 19 — фиксатор ножевого вала, 20 — станина, 21 — электродвигатель, 22 — кожух ручного тормоза

Горизонтальное положение столов при опускании и подъёме сохраняется благодаря попарному соединению эксцентриковых валике в тягами-винтами 3. Опускают и поднимают передний стол, передвигая рукоятку в плоскости сектора с делениями; положение заднего стола по высоте регулируют, изменяя положение тяги винта гайками.

В станину вмонтирована пусковая аппаратура электропривода. Для фугования и заточки ножей конкретно на ножевом валу возможно предусмотрено особое устройство.

Двусторонние фуговальные станки имеют второй рабочий орган — вертикальный шпиндель, что разрешает в один момент обрабатывать на них две поверхности заготовок (пласть и кромку) с образованием между ними прямого угла.

Также, они отличаются от односторонних фуговальных станков наличием составной направляющей линейки. Станки оборудованы автоподатчиками, в зависимости от конструкции которых для измение по высоте регулируют маховичком.

Рис. 2. Двусторонний фуговальный станок С2Ф4-1: 1 — станина, 2 — задний стол, 3 — опускания механизма автоподъёмника и маховичок подъёма, 4 — автоподатчик, 5 — направляющая линейка, 6 — передний стол, 7 — рукоятка механизма установки стола по высоте, 8 — панель управления

Рис. 3. Схема вертикального шпинделя и составной направляющей линейки двустороннего фуговального станка: 1 — неподвижная часть линейки, 2 — фиксирующий винт, 3 — кронштейн, 4 — стойка, 5 – клиноременная передача, 6 — электродвигатель, 7 — винт для натяжения ремня, 8 — плита для закрепления электродвигателя, 9 — рукоятка для установки кронштейна, 10 — эксцентрик для установки подвижной части линейки, 11 — подвижная часть линейки, 12 — ножевая головка, 13 — шпиндель

При смене режущего инструмента автоподатчик отводится в сторону. Для торможения ножевого вала предусмотрен электромеханический тормоз, сблокированный с кнопкой «Стоп» станка.

Шпиндель (рис. 3) укреплен посредством кронштейна на неподвижной стойке. Электродвигатель связан со шпинделем через клиноременную передачу. Шпиндель вращается с частотой до 7000 об/мин, диаметр окружности резания 104 мм. На шпинделе расположена ножевая головка. Направляющая линейка составная: главная ее часть – неподвижная, подвижную часть перемещают в горизонтальной плоскости поворотом эксцентрика.

При полном повороте эксцентрика подвижная часть линейки перемещается довольно неподвижной части на 2 мм.

Выбор режима работы

В первую очередь нужно выяснить толщину снимаемого слоя древесины, а вдруг станок оборудован автоподатчиком, то и скорость подачи.

Толщина снимаемого слоя зависит от покоробленности заготовок, величину которой определяют пробной обработкой 3—5 заготовок.

В случае если обработанные заготовки имеют непростроганные места, передний стол опускают на нужную величину. При величине покоробленности больше 2—3 мм фугование выполняют за два прохода.

Рис. 14. Поверхность, обработанная способом фрезерования: а — неспециализированный вид, б — поверхность с траекторией перемещения режущей кромки резца

Зная величину подачи на один нож, радиус резания, число ножей и частоту вращения ножевого вала, возможно вычислить численное значение величины неровностей и этим класс шероховатости обработки и, напротив, по заданному классу шероховатости поверхности выяснить допустимую скорость подачи.

Настройка станков

Настройка односторонних фуговальных станков содержится в установке заднего и переднего столов по высоте, и направляющей линейки.

Рабочая поверхность заднего стола обязана совпадать с горизонтальной касательной к цилиндрической поверхности резания либо пребывать ниже ее на 0,02—0,03 мм. При таком положении кинематические неровности не упираются в губку стола. Дабы установить стол в требуемое положение, берут верно обработанный брусок из древесины жёстких пород, кладут его хорошо на стол и вручную поворачивают ножевой вал.

В случае если наряду с этим ножи легко касаются бруска, то стол установлен верно, брусок лежит на ноже — стол нужно поднять. Поднимают стол, перемещая ключом гайку по винту-тяге, соединяющему эксцентриковые валики заднего стола. Настраивают задний стол по окончании каждой их переточки и смены ножей и фугования конкретно на валу.

Положение переднего стола довольно заднего зависит от толщины снимаемого слоя древесины, которая не должна быть больше 2 мм. Она определяется расстоянием от рабочей плоскости переднего стола до горизонтальной касательной к цилиндрической окружности резания. Стол по высоте перемещают рукояткой, устанавливая ее против соответствующего деления, нанесенного на секторе.

Конструкция механизма перемещения стола разрешает скоро поднимать и опускать стол перемещением рукоятки, что употребляется при продольном фрезеровании покоробленных заготовок.

Настроив столы по высоте, контролируют расстояние между губками столов и режущими кромками ножей. Оно должно быть в пределах 2—3 мм. Измеряют его калиброванной пластинкой соответствующей толщины. Пластинка обязана легко, но без люфта входить в зазор между лезвием ножа и губкой.

При расстоянии больше 3 мм на заготовке получаются вырывы, меньше 2 мм — выкрашивается режущая кромка ножа. Регулируют величину зазора, поворачивая вал , пока нож не окажется против губки. Отвинчиванием винтов перемещают салазки с эксцентриковыми валиками до тех пор, пока не возьмут зазор 2—3 мм на всей протяженности ножевого вала, Затем надежно закрепляют салазки.

При фуговании брусковых заготовок расстояние между направляющей левым и линейкой финишем ножевого вала должно быть больше ширины обрабатываемой заготовки. По мере затупления ножей линейку неспешно передвигают вправо, дабы обеспечить участие в работе незатупившихся участков ножей. Поперек стола направляющая линейка перемещается реечным механизмом, приводимым в перемещение маховичком.

Для продольного фрезерования кромки подробности под углом к пласти (в большинстве случаев 90°) направляющую линейку устанавливают, пользуясь железным угольником либо (при угле, хорошем от прямого) соответствующим шаблоном. Для этого контрольный угольник (шаблон) устанавливают на задний стол станка. Зазор между поверхностью угольника и полкой шаблона направляющей линейки не должен быть больше 0,05 мм на длине 1001йм.

Направляющую линейку, установленную под определенным углом, фиксируют винтом.

При настройке двусторонних фуговальных станков столы и неподвижную часть направляющей линейки (над задним столом) настраивают так же, как в односторонних фуговальных станках. Плоскость подвижной части направляющей линейки (над передним столом) обязана отстоять от плоскости неподвижной части направляющей линейки на толщину слоя древесины, снимаемого с кромки заготовки. Ее устанавливают в необходимое положение поворотом рукоятки эксцентрика, которая перемещается по хкобе, имеющей форму полуокружности.

В случае если рукоятка находится на середине полуокружности, линейка будет занимать положение, при котором толщина сострагиваемого слоя древесины будет равна 1 мм? в случае если рукоятка находится на 1/4 полуокружности — 0,5 мм и т. д. Касательная к цилиндрической поверхности резания ножей головки, установленной на вертикальном шпинделе, обязана совпадать с плоскостью неподвижной части направляющей линейки либо же отстоять от нее на 0,01—0,02 мм. Дабы установить головку, к неподвижной части линейки прижимают брусок с выверенными плоскостями и поворачивают кронштейн, несущий головку, , пока ножевая головка не займет положение, при котором режущие кромки ножей будут легко касаться бруска. В этом положении головку фиксируют, затягивая стопорный винт кронштейна.

Как автоподатчики, так и конвейерные подающие устройства настраивают на подачу заготовок определенной толщины. Заготовки должны подаваться без «пробуксовки» и при маленьком давлении на них подпружиненных роликов, цепей либо когтей.

Подача заготовок зависит кроме этого от размещения автоподатчиков. При обработке пластей автоподатчик лучше устанавливать за ножевым валом (на расстоянии от него 30—40 мм), при обработке толстых заготовок подающие органы смогут быть над передним столом. Автоподатчик устанавливают под маленьким углом к направляю-ющей линейке, что снабжает прижим к ней обрабатываемой заготовки.

Автоподатчики используют и~на односторонних фуговальных станках. Для фугования кромок заготовок их устанавливают параллельно направляющей линейке, в этом положении органы автоподатчика прижимают заготовку к направляющей столу и линейке станка.

Настройку контролируют пробным фугованием. Отклонение от плоскости не должно быть больше 0,15 мм на длине 1000 мм и от перпендикулярности— 0,1 мм на длине 100 мм.

Работа на станках

На одностороннем фуговальном станке трудится один рабочий, на двустороннем — два. Станочник берет из штабеля заготовку, осматривает ее и укладывает вогнутой поверхностью вниз на передний стол. Прижимая обеими руками заготовку к направляющей линейке, подает ее на ножи. В будущем при перемещении заготовки левой рукой он прижимает обработанную часть заготовки к плоскости заднего стола.

По окончании очередного прохода станочник снова осматривает заготовку и или укладывает ее в штабель, или, при непрост-рожки, направляет повторно в станок. Заготовки с очень сильно покоробленной поверхностью строгать не нужно, поскольку стружку приходится снимать за пара проходов и толщина заготовок в следствии таковой обработки значительно уменьшается до размеров, при которых их переводят в брак.

Рис. 5. Приспособление для подачи на режущий инструмент маленьких заготовок: 1 — заготовка, 2 — толкатель

В случае если у подробности необходимо выверить две взаимно перпендикулярные поверхности, то сначала сглаживают более широкую (к примеру, пласть), а после этого заготовку прижимают данной поверхностью к направляющей линейке и фрезеруют вторую поверхность (кромку). На двустороннем фуговальном станке эту операцию делают за один проход.

На фуговальном станке нельзя фрезеровать в размер по толщине либо приобретать заготовки с параллельными плоскостями. Это делают на вторых станках, к примеру рейсмусовых, Оптимальная протяженность обрабатываемых на фуговальных станках подробностей 1—1,5 м; более маленькие заготовки направляться фрезеровать, применяя особое приспособление (рис. 5); более долгие строгать некомфортно и тяжело из-за громадной массы.

В случае если обработанная поверхность будет иметь кривизну либо крыло-ватость, нужно выверить положение столов довольно ножевого вала. При «отбивании» заготовки ножами, появлении на обрабатываемой поверхности поджогов и мшистости направляться заточить ножи; в случае если две смежные плоскости расположены не под прямым углом, нужно настроить направляющую линейку.

Заготовки меньше 400 мм, 50 мм и уже 30 мм при ручной подаче возможно направлять на режущий инструмент лишь толкателями, а криволинейные заготовки — шаблонами. На фуговальных станках запрещается делать фасонное продольное фрезерование и выборку четверти.

—

Конструкция станков. Фуговальные станки различают по громаднейшей ширине обрабатываемой заготовки: 250 мм (СФЗ-З, СФАЗ-1, С2ФЗ-Э), 400 мм (СФ4-1, СФА4-1, С2Ф4-1) и 630 мм (СФ6-1, СФК6-1).

По числу механизмов резания бывают станки одно- и двусторонние. На двусторонних станках (С2ФЗ-Э, С2Ф4-1) фрезеруют в один момент две поверхности заготовки: пласть и кромку.

По типу подачи обрабатываемого материала различают фуговальные станки с ручной и механизированной подачей. Механизированная подача осуществляется пристроенными автоподатчиками (СФАЗ-1, СФА4-1) либо встроенным в станок конвейерным механизмом подачи (СФК6-1).

Для сбора и пыли и удаления стружки станки снабжены стружко-приемниками, присоединяемыми к заводской эксгаустерной сети.

Одношпиндельный фуговальный станок СФ6 продемонстрирован на рис. 1. На станине коробчатой формы смонтированы ножевой вал, передний и задний столы и направляющая линейка. Ножевой вал установлен на шарикоподшипниках и имеет привод от электродвигателя через клиноременную передачу.

Электродвигатель расположен на подмоторной плите в станины. Для стремительной остановки ножевого вала имеется тормоз, действующий от электромагнита.

Рис. 1. Одношпиндель-ный фуговальный станок СФ6: 1 — станина, 2,8 — столы, 3 — ограждение, 4 — направляющая линейка, 5 — ножевой вал, 6 — фиксаторы, крепления направляющей линейки, 7 — кронштейн, 9 — шкала, 10 — рукоятка настройки стола по высоте

Для трансформации толщины снимаемого слоя передний стол возможно перемещать по высоте довольно ножевого вала. Задний стол рекомендован для правильного базирования обработанной поверхности подробности. Его делают нерегулируемым, т.е. жестко прикрепленным к станине, либо регулируемым по высоте.

При наличии механизма регулировки облегчается настройка станка. Направляющая линейка предназначена для правильного бокового базирования заготовки. Она выполнена в виде узкой плиты и установлена на кронштейне. Ее возможно наклонять к рабочей поверхности стола и перемещать по ширине станка.

Рабочая территория ножевого вала закрыта веерным ограждением.

Двусторонний фуговальный станок с горизонтальным и вертикальным шпинделями С2ФЗ-2 рекомендован для кромки заготовки и одновременного фрезерования пласти. В отличие от одностороннего фуговального станка он дополнительно снабжен вертикальной кромкофуговальной головкой, передней и задней направляющими линейками. Переднюю линейку возможно настраивать относительно головки на толщину снимаемого слоя.

Кромкофуговальная головка приводится во вращение от личного электродвигателя, укрепленного на кронштейне позади станины. Обрабатываемый материал подается вращающимися роликами автоподатчика.

Фуговальный станок с встроенным конвейером СФК6-1 имеет конвейерный механизм подачи. Он выполнен в виде нескончаемой цепи, надетой на звездочки, одна из которых приводная. К звеньям цепи прикреплены подпружиненные заостренные железные захваты для надежного сцепления с заготовкой.

Механизм подачи установлен на двух стойках и может перемещаться по высоте от отдельного электродвигателя через винтовую и червячную передачи.

Наладка станков. Наладка включает установку ножей в ножевом валу, регулировку положения столов, направляющей механизма и линейки подачи. Устанавливать в ножевой вал направляться верно подготовленные ножи.

Они должны быть заточены, отбалансированы и уравновешены. Перед установкой ножей в ножевой вал нужно:

отключить вводный выключатель; развернуть автоподатчик в нерабочее положение либо поднять суппорт конвейерного механизма подачи; переместить направляющую линейку в крайнее правое положение; опустить передний стол в крайнее положение; зафиксировать ножевой вал стопорным устройством; высвободить винты крепления ножей и вынуть затупившиеся ножи; очистить пазы в корпусе и клинья от стружки, смолы и пыли; установить подготовленные ножи.

Нож устанавливают в ножевой вал так, дабы его режущая кромка поддерживалакромку прижимного клина (стружколомателя) на 1,5…2 мм при толщине срезаемого слоя (стружки) более 0,2 мм и 0,5…1 мм-при толщине стружки менее 0,2 мм. Непараллельность режущей кромки установленного ножа рабочей поверхности заднего стола должна быть не более 0,1 мм на длине 1000 мм.

С целью достижения требуемой точности установки применяют контрольно-установочные приспособления (рис. 2). Точность установки осуществляют контроль линейкой либо древесным бруском сечением 30 X 50 мм и длиной 400 мм. Брусок укладывают на задний стол станка к финишу ножевого вала (рис. 2, а). Вал поворачивают вручную и, ослабив крепежные винты, изменяют положение ножа так, дабы режущая кромка касалась бруска.

Ближайший к бруску крепежный винт легко затягивают. Перебазируя брусок, выверяют положение другого финиша ножа. Регулируют положение ножа так, дабы его кромка на всей протяженности размешалась одинаково относительно бруска. Так же регулируют следующие ножи. Выверенные ножи совсем закрепляют винтами. Зазор между губками корпуса и ножами не допускается.

Уровень качества установки ножей осуществляют контроль по упрочнению поворачивания ножевого вала вручную и по звуку, появляющемуся при соприкосновении ножа с рабочей поверхностью шаблона.

В некоторых случаях с целью достижения точности установки применяют шаблон, выполненный в виде С-образной скобы (рис. 79,6). Скоба снабжена базирующими опорами, которыми она устанавливаются на корпус ножевого вала. Предварительно шаблон настраивают. Применяя винт, регулируют базисный упор, дабы обеспечивался оптимальный выступ ножа относительно корпуса. При наладке подводят режущую кромку каждого ножа до касания с базисным упором.

Перемещая скобу на протяжении ножевого вала, получают параллельности ножей корпусу вала.

Приспособление с индикатором (рис. 2, в) имеет корпус с совершенно верно прошлифоваными пластинками, в котором закреплен индикатор часового типа. Приспособление устанавливают на задний стол так, дабы упор касался режущей кромки ножа.

Положение ножа в корпусе регулируют, пользуясь шкалой индикатора. Приспособление разрешает добиться установки ножей на одной окружности резания с погрешностью до 0,02 мм при одновременном обеспечении необходимого выпуска и параллельности ножей довольно рабочей поверхности заднего стола.

По окончании окончательной затяжки распорных болтов вероятно смещение ножей. Исходя из этого направляться еще раз проверить правильность их установки, провернуть вал вхолостую и убедиться в надежности крепления ножей.

Задний стол устанавливают так, дабы его рабочая поверхность была касательной к окружности, обрисовываемой режущими кромками ножей, либо на 0,02…0,03 мм ниже нее (рис. 3, а). В случае если при наладке ножевого вала применяют выверенный шаблон (контрольную линейку), то ножи будут установлены по касательной. В случае если при настройке используют контрольно-установочное приспособление, базируя его на цилиндрической поверхности корпуса ножевого вала, нужно регулировать положение заднего стола по высоте.

Стол регулируют поворотом эксцентриковых валиков через тяги-винты 2 гайкой 3, а точность установки осуществляют контроль выверенным шаблоном либо индикаторным прибором.

Рис. 2. Выверка ножей в ножевом валу фуговального станка: а — контрольной линейкой либо древесным бруском, б — шаблоном, в — приспособлением с индикатором; 1 — брусок, 2 — стол, 3 — ножевой вал, 4 — упор, 5 — скоба, 6 — контргайка, 7 — винт, 8 — корпус, 9 — индикатор

Направляющую линейку при обработке брусковых подробностей располагают так, дабы расстояние до левого финиша ножевого вала было больше ширины обрабатываемой заготовки. По мере затупления ножей линейку перемещают вправо и обрабатывают подробности той частью ножевого вала, на которой ножи еще не затупились. При обработке подробностей с неперпендикулярными смежными поверхностями направляющую линейку располагают так, дабы угол между ее рабочей поверхностью и ножевым валом был тупым.

Направляющие линейки двустороннего фуговального станка делают те же функции, что и передний и задний столы. Регулируют линейки довольно кромкофуговальной головки рукояткой, а величину снимаемого слоя устанавливают по шкале, укрепленной на станине.

Автоподатчик либо конвейерный механизм подачи регулируют по высоте (рис. 3, б) маховичком в зависимости от толщины обрабатываемых заготовок. Расстояние от рабочей поверхности переднего стола до подающих роликов (пальцев конвейера) должно быть на 2…3 мм меньше толщины заготовки.

Автоподатчик располагают над ножевым валом так, дабы первый подающий ролик был над передним столом на расстоянии 50…60 мм от ножевого вала, а другие ролики — над задним столом.

Довольно направляющей линейки автоподатчик ориентируют так, дабы ролики были непараллельны оси ножевого вала (угол 1…30), для чего разворачивают автоподатчик довольно вертикальной оси. Такое размещение подающих роликов разрешает прижимать заготовку к направляющей линейке и усиливает условия ее базирования.

Нажим подающих элементов на заготовку должен быть достаточным для подачи без проскальзывания. Чрезмерный нажим приводит к повышенному износу механизмов автоподатчика и деформацию подробности в территории ножевого вала.

Рис. 3. Наладка фуговального станка: а — настройка столов, б — установка автоподатчика; 1 — задний стол, 2 — тяги-винты, 3 — гайка, 4 — ножевой вал, 5 — передний стол, 6 — рукоятка настройки толщины снимаемого слоя, 7 — шкала, 8 — эксцентриковый валик, 9 — тяги

Передний стол устанавливают так, дабы его рабочая поверхность была ниже верхней образующей окружности, обрисовываемой режущими кромками ножей. Величина выступа ножей довольно переднего стола определяет толщину снимаемого слоя. Так как толщина громаднейшего слоя зависит от степени покоробленности заготовки, то стол регулируют по высоте перед обработкойкаждой заготовки. Вращая эксцентриковые валики через тяги, рукояткой 6 поднимают либо опускают стол.

Величину подъема осуществляют контроль по шкале.

Работа на станках. Фуговальный станок с ручной подачей при обработке заготовок маленьких размеров обслуживает один рабочий. Станочник берет из штабеля заготовку, визуально оценивает выпуклую и вогнутую грани у заготовки и укладывает ее вогнутой поверхностью на передний стол. Очень сильно покоробленные и дефектные заготовки направляться отбраковать

Прижимая к столу и направляющей линейке заготовку сбоку левой рукой, правой рукой подают ее на ножевой вал. При перемещении передний торец заготовки отодвигает веерное ограждение и так обеспечивается доступ к вращающимся ножам.

По окончании обработки переднего финиша заготовки направляться левой рукой хорошо прижать обработанную часть к плоскости заднего стола и продолжать подачу.

При подаче пристально смотрят за положением рук довольно ножевого вала и держат их на надёжном расстоянии. При обработке небольших подробностей появляется повышенная опасность травматизма, исходя из этого заготовки меньше 400, уже 50 и уже 30 мм подают в станок лишь особым толкателем (рис. 81).

По окончании каждого прохода станочник оценивает уровень качества обработки и в случае непрострожки поверхности повторно ее фугует.

В случае если у подробности необходимо выравнять две поверхности, то сперва фрезеруют пласть, а после этого кромку, прижимая подробность ранее обработанной поверхностью к направляющей линейке. На двусторонних станках эти операции делают за один проход.

При обработке массивных и крупногабаритных деталейг станок обслуживают двое рабочих. Станочник базирует и подает заготовку, а второй рабочий, пребывав сзади станка, оказывает помощь на последней стадии обработки, принимает готовую подробность и укладывает ее в штабель. При необходимости в первых рядах и сзади станка устанавливают дополнительно роликовые столы.

Скорость ручной подачи на станке выбирается лично для каждой заготовки в зависимости от необходимой глубины и дефектов фрезерования. При встречном косослое и фрезеровании против волокон скорость направляться снижать. Глубина фрезерования зависит от припуска на обработку и размеров недостатков.

Рис. 4. Схема обработки небольших подробностей с помощью толкателя

Съем припуска за один проход в большинстве случаев не дает возможность приобрести требуемого качества обработки. Наилучшего результата достигают за два и более проходов при малой глубине фрезерования, поскольку в этом случае значительно уменьшается деформация подробности под действием внутренних напряжений и сил прижима в материале заготовки.

В станках с механизированной подачей скорость подачи выбирают по графику из условия большой обеспечения электродвигателя и загрузки резания заданной шероховатости поверхности.

Полученные подробности нужно проверить на точность обработки. Прикладывая обработанными поверхностями одну подробность к второй, визуально по величине просвета между ними делают выводы о величине погрешности обработки. Помимо этого, плоскостность обработанной поверхности возможно проверить щупом и поверочной линейкой. Отклонение от плоскости не должно быть больше 0,15 мм на длине 1000 мм. Смежные обработанные поверхности должны быть взаимно перпендикулярны.

Допускаемое отклонение образовывает 0,1 мм на высоте 100 мм. Перпендикулярность контролируют щупом и поверочным угольником. Шероховатость обработанной поверхности должна быть 60… 100 мкм.

В случае если подробности не удовлетворяют указанным требованиям, станок направляться подналадить.

—

Фуговальный станок СФ6-2 складывается из рабочего и станины стола, представляющего собой две горизонтальные ровные чугунные плиты (задняя и передняя), снабженные узкими металлическими губками со стороны ножевого вала. Назначение губок — защищать финиши плит от истирания, уменьшать зазор между плитами и ножами и осуществлять подпор волокон при срезании стружки. Между плитами помещается ножевой вал.

Ножевой вал расположен так, что режущие кромки укрепленных на нем ножей находятся на одном уровне с задней плитой. Каждую плиту возможно раздельно-поднимать и опускать при помощи винта.

Рис. 1. Приспособление для балансировки ножевых валов

На столе закрепляется направляющая линейка, которую возможно передвигать по ширине стола. Фуговальный станок трудится конкретно от электродвигателя через клиноременную передачу.

При фуговании обрабатываемый материал кладут на переднюю плиту стола по возможности под прямым углом к ножевому валу и, хорошо прижимая к плите левой рукой недалеко от ножей, правой дальше от них, надвигают его на ножи, каковые строгают нижнюю поверхность подробности.

Рис. 2. Фуговальный станок СФ6-2:

а —неспециализированный вид: 1 — электродвигатель, 2 — задняя плита рабочего стола, 3 — направляющая линейка, 4 — рукоятка указателя высоты передней плиты, 5 — ножевой вал, 6 — веерное ограждение, 7 — передняя плита рабочего стола, 8 — пусковое устройство, 9 — станина; б — схема фугования: 1 — задняя плита, 2 — передняя плита, 3 — толщина снимаемой стружки

В то время, когда передний финиш подробности пройдет за ножи, подробность принимают левой рукой к поверхности задней плиты, а правой к поверхности передней плиты. Нажим должен быть по возможности однообразным, а подача — плавной и равномерной.

Сначала острагивают широкую сторону подробности (пласть), а После этого узкую (кромку). При строгании второй смежной стороны Подробность направляться прижимать к столу и к направляющей линейке.

Чтобы не было излишних задиров волокон строгать нужно по слою. При строгании подробностей из сосновой древесины рекомендуется рабочий стол протирать тряпкой, намоченной керосином, поскольку выделяемая из древесины смола пристает к столу и затрудняет продвижение подробностей.

При весьма тщательной установке ножей на ножевом валу все же не удается расположить их режущие кромки совершенно верно по одной окружности, и в радиусах резания получается отличие 0,5— 0,1 мм. Вследствие этого на обработанной поверхности появляются волны. Для уменьшения эгой отличия используют приспособление для правки и фугования ножей на месте установки. Приспособление выпускается совместно со станком откидным и раздельно приставным.

По окончании правки и фугования ножей отличие между радиусами резания значительно уменьшается до 0,03—0,02 мм и строганая поверхность получается более ровной.

Точильную часть приспособления приводят в соприкосновение с лезвием одного ножа на ножевом валу и закрепляют ее в таком положении. После этого включают приспособление и перемещают его по направляюще^ на всей протяженности ножа, сглаживая лезвие и выправляя его. Завершив правку одного ножа, повертывают ножевой вал, подводят под точильную часть приспособления второй нож и повторяют фугование и правку.

Таким методом обрабатывают лезвия всех закрепленных на ножевом валу ножей.

Для подачи материала необходимо применять особенные колодки-толкатели, снабжающие безопасность работы и не допускающие соприкосновения пальцев с ножами.

Ширина строгания на станке СФ6-2 600 мм, толщина снимаемого слоя 6 мм, диаметр резания 125 мм, число ножей на валу, число оборотов ножевого вала в 60 секунд 5000, мощность электродвигателя ножевого вала 4,5 кет. Вес станка 860 кг.

Фуговальный станок СФ4-4 рекомендован для выверки и строгания поверхности по плоскости и для фрезерования в угол досок и брусков. На станке имеется круглый двухноже-вой вал с клиновым креплением ножей. Шпиндель для вертикального фрезерования складывается из передней и задней направляющих шпиндельного блока и линеек с двухножевой головкой.

Передняя линейка подвижная, ее перемещают в соответствии с заданной глубиной фрезерования; задняя линейка закреплена без движений. Шпиндель приводится в перемещение от личного электродвигателя при помощи клиновых ремней. Станок снабжается автоподатчиком УПА-3, что машинально подает обрабатываемые подробности.

Ширина строгания на станке 400 мм, толщина снимаемого слоя 6 мм, диаметр ножевого вала 125 мм, диаметр резания 128 мм, число ножей на валу, мощность электродвигателя ножевого вала 2,8 кет, число оборотов ножевого вала в 60 секунд 5000, вес станка 620 кг.

фуговальный станок СФ4-4 позволяет делать фрезерование и фугование, т. е. на одном станке совмещать пара операций, для которых требуются два различных станка. Создается экономия производственных площадей, производительность оборудования увеличивается. Производительность труда возрастает в два раза за счет ускорения подачи и сокращения числа рабочих.

Рис. 3. Фуговальный станок СФ4-4

Для предупреждения несчастных случаев над ножевым валом устанавливают защитный щиток либо предохранительную штору, каковые на протяжении работы самой обрабатываемой подробностью отодвигаются в сторону, а по окончании прохода подробности под действием пружины снова закрывают целый ножевой вал.

Для механизации подачи заготовки возможно использовать приставные роликовые автоподатчики, у которых ролики приводятся во вращение от электродвигателя через редуктор. Корпус авто-податчика, при помощи рычагов и стойки возможно установлен так, что ролики будут прижимать обрабатываемую заготовку к столу либо к направляющей линейке.

Существующие ограждения для деревообрабатывающих станков в собственном большинстве громоздки и не отличаются универсальностью. Курганский завод деревообрабатывающих станков производит автоподатчик УПА-3, что возможно использован как универсальное ограждение на круглопильном, строгальном и фрезерном станках.

Пользуясь автоподатчиком УПА, стойку с приспособлением устанавливают или на столе станка, или на укрепленной рядом со станком площадке, и на отдельном фундаменте справа либо слева от станка.

Рис. 4. Защитные ограждения к фуговальному станку:

а—щиток Ерохина; б — веерное ограждение; 1 — пружинный щиток, 2 — штора; в — автоподатчик с верхним прижимом: 1 — стойка, 2 — автоподатчик, 3 — передний стол

Корпус автоподатчика посредством шарниров и стойки возможно установлен так, что ролики будут прижимать заготовку при ее обработке к столу либо к направляющей линейке.

На фуговальном станке автоподатчик УПА-3 установлен так, что первая пара роликов будет над передней частью стола, вторая и третья пары находятся над задней. По ширине станка подающие ролики устанавливаются посередине строгаемого материала.

Рис. 5. Универсальное ограждение — автоподатчик УПА-3 (вид со стороны обрабатываемого материала)

Расстояние между столом станка и роликами устанавливается меньше толщины подаваемого материала. Материал до второй пары роликов подается вручную, а потом —автоподатчиком.

Двухсторонний фуговальный станок С2Ф-4 с механической подачей и кромкофуговальной головкой продемонстрирован на рис. 6. Станок используется для фугования и одновременного строгания нижней пласти и правой кромки одной заготовки (строгание в угол). Станок складывается из чугунной станины, на которой на эксцентриковых опорах расположены две плиты — передняя и задняя, между ними находится ножевой вал длиной 125 и диаметром 410 мм, имеющий веерное ограждение.

Вращается ножевой вал на шарикоподшипниках и приводится в перемещение электродвигателем 4,5 кет через клиноременную передачу. На плитах расположена направляющая линейка. Передняя плита помогает направляющей для заготовок перед строганием, а задняя плита предназначена для перемещения заготовок при строгании. Величину снимаемого слоя древесины регулируют подъемом либо опусканием переднего стола при помощи рукоятки, На которой имеется указатель высоты.

Регулирование задней плиты производится винтом либо гайкой. Ширина строгания станка 400 мм. Толщина обрабатываемой заготовки 15—100 мм, толщина снимаемого слоя 6 мм, число ножей на валу 2—4, число оборотов в 60 секунд ножевого вала 6000, вес станка 800 кг. На станке, кроме горизонтального ножевого вала, смонтирована вертикальная ножевая головка, при помощи которой производится строгание кромки заготовки.

Вертикальная ножевая головка укреплена на кромкофуговальном шпинделе, установленном на особом суппорте. Автоподатчик и кромкофуговальная головка имеют личные электродвигатели. Исходя из этого привод шпинделя вертикальной ножевой головки осуществляется от одного электродвигателя мощностью 1,7 кет через клиноремечную передачу.

Заготовки и пиломатериалы подаются к горизонтальному ножевому валу при помощи автоподатчика, что приводится в перемещение вторым электродвигателем через коробку скоростей. Автоподатчик находится сбоку станка на вертикальной штанге и в зависимости от толщины обрабатываемых заготовок может передвигаться в вертикальном и поперечном направлениях. Управление кнопочное.

Рис. 6. Двухсторонний фуговальный станок С2Ф-4 с автоподатчиком и кромкофуговальной головкой:

1 — кнопки управления, 2 — веерное ограждение ножевого вала, 3 — задний стол, 4 — автоподатчик, 5 — кромкофуговальный шпиндель, 6 — винт настройки заднего стола по высоте, 7 — направляющая линейка, 8 — ручка эксцентрикового механизма настройки переднего стола по высоте, 9 — передний стол

Фуговальные станки с механической подачей подробностей более производительны, чем рассмотренные выше станки с ручной подачей.

Устройство для механизированной подачи подробностей имеет ролики, покрытые резиной, либо конвейерную цепь. Ролики приводятся во вращение от электродвигателя через редуктор. Конвейерная цепь имеет пружинные пальцы.

Нескончаемые цепи пальцев, передвигаясь в сторону ножа, захватывают заготовку и продвигают ее над ножевым валом станка. В зависимости от толщины обрабатываемых подробностей конвейерную цепь возможно устанавливать на различной высоте. Цепь приводится в перемещение встроенным личным электродвигателем мощностью 0,6 кет.

Фуговальный станок СФ6А-2 с конвейерной подачей более замечательный, он используется для обработки одной либо нескольких заготовок шириной до 600 мм. Четырехножевой вал станка приводится в Перемещение через ременную передачу электродвигателем. Для стремительного торможения ножевого вала помогает электромагнитный тормоз, действующий на торцовую поверхность диска, насаженного на конец вала. По окружности диска имеются отверстия для стопора, фиксирующего положение вала при заточке ножей.

Подача материала производится двухцеп-иым конвейером, снабженным поперечными планками, на которых имеются пружинящие когти. Благодаря громадному количеству когтей давление каждого из них на заготовку незначительно и исходя из этого при перемещении по столу заготовка не деформируется. Цепи с планками натянуты на две пары звездочек — одну приводную и другую натяжную.

Для фугования и заточки ножей конкретно на станке имеются съемные приспособления.

Рис. 7. приспособление и Фуговальный станок для механической подачи подробностей:

а — неспециализированный вид станка; б — схема конвейерного механизма на фуговальном станке: 1 — ножевой вал, 2 — обрабатываемая заготовка, 3 — задняя плита, 4 — нажимные пальцы, 5 — конвейерная цепь, 6 передняя плита

Рис. 8. Кинематическая схема фуговального станка с конвейерной подачей:

1 — механизм настройки по высоте заднего стола, 2 — задний стол, 3 — механизм привода конвейера, 4 — конвейер, 5 — передний стол, 6 — механизм настройки по высоте переднего стола, 7 — механизм настройки конвейера по высоте на толщину заготовки, 8 — ножевой вал

Схема рабочего места у фуговального станка продемонстрирована на рис. 9. Обрабатываемые на станке подробности направляться располагать около станка так, дабы трудящемуся не приходилось делать движений и лишних переходов.

На рабочем столе у щели ножевого вала должны быть установлены острые металлические накладки, закрепленные заподлицо с поверхностью стола. Расстояние между поверхностью и краями накладок, которую обрисовывают лезвия ножей, не более 3 мм.

Ножевой вал должен иметь быстродействующее приспособление для закрепления ножей.

Рис. 9. Схема рабочего места у фуговального станка:

1 — место станочника, 2 — заготовки, 3 — строганые подробности

Заготовки меньше 400 мм, уже 50 мм либо уже 30 мм при ручной подаче нужно строгать лишь с применением особых колодок — толкателей. Строгание узких и маленьких подробностей пачками может производиться лишь с применением цулаги. Фасонное, криволинейное строгание запрещается.

По окончании установки обеих половин стола на требуемую высоту подъемный механизм нужно надежно закрепить в этом положении. Плоскость заднего стола должна быть касательной к цилиндрической поверхности, обрисовываемой лезвиями ножей.

Нерабочая часть ножевого вала обязана закрываться ограждением, машинально перемещающимся с направляющей линейкой. Крепление направляющей линейки струбцинами запрещается.

На фуговальных станках с механической подачей одновременное строгание двух и более подробностей различной толщины допускается только при условии надежного прижима каждой из них.