Общая характеристика пластмассового формного материала

Отбор пластмасс для изготовления стереотипных печатных форм проводится с целью придания печатным формам заданных особенностей и с учетом конкретных условий переработки термопластов способом прямого прессования в открытой пресс-форме. Освоение химической индустрией производства новых пластмасс, а также блок-сополимеров и привитых сополимеров, есть базой для предстоящих работ по расширению технологических возможностей стереотипных пластмассовых печатных форм (СППФ).

К термопластам, применяемым при изготовлении СППФ способом прямого прессования, наровне с неспециализированными требованиями (физико-механические особенности), предъявляются и требования, обусловленные принятой разработкой изготовления печатных форм и процессом печатания.

Требования возможно сгруппировать в зависимости от условий:

1) первичного формования прямым прессованием в открытой пресс-форме — давления температуры прессования и пределы нагрева, отделение и охлаждение стереотипа от матрицы;

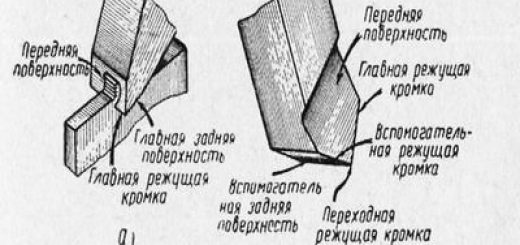

2) обработки отпрессованных стереотипов — фрезерование по толщине и углубление пробельных элементов, крепление и проведение корректуры к поверхности монтажной базы;

3) процесса печатания — перенос и восприятие печатной краски на поверхность бумаги, износостойкость и усталостная прочность, стабильность деформационных особенностей и устойчивость к действию печатной смывочных веществ и краски;

4) многократной переработки прессованием в процес се изготовления СППФ — неизменяемость фундаментальных физико-механических особенностей формного материала и печатно-технических особенностей полос.

Поливинилхлоридный формный материал не соответствует требованиям третьей группы: недостаточная износостойкость и усталостная прочность, нестабильность деформационных особенностей впредь до трансформации толщины отдельных участков печатной формы в ходе печатания (плашки, растровые элементы теневых участков изображения). Не отвечает ПВХ-материал и требованиям четвертой группы.

Полиамидный формный материал обнаруживает только неполное соответствие требованиям четвертой группы — имеются ограничения многократного применения пластмассового формного материала, исходя из этого печатающую поверхность стереотипов рекомендуется формовать из гранул свежего полиамида. Главное требование к материалу пластмассовому формному многократной переработки — неизменяемость особенностей — возможно реализовано при применении модифицированного термопласта.

Поливинилхлоридные пластики взяли использование для изготовления пластмассовых стереотипов по разработке, созданной во ВНИИКПП. В технологических руководствах по стереотипным процессам предусмотрено использование винипластовой пластиката и плёнки, толщина которых соответственно 0,4—0,5 мм и 3,0—3,5 мм.

В следствии совершённых Ленфилиалом МПИ работ [2] расширен список поливинилхлоридных пластиков для применения в качестве формного материала: создана разработка применения разных по составу вини-пластовых пленок, поливинилхлоридного линолеума и пластикатов. Физико-механические особенности поливинилхлоридных стереотипов определяются в первую очередь условиями нагрева пресс-пакета и режимами формования, исходя из этого при составлении неспециализированной характеристики этого вида формного материала и печатных пластмассовых полос принято, что условия изготовления форм близки к оптимальным. Это указывает, что формование совершено в пределах вязкотекучего состояния и термостабильности поливинилхлоридного формного материала.

Поливинилхлоридный формный материал благодаря оаниченной термостабильности — однократного применения с тиражестойкостью текстовых форм до 250 тыс. экз (печатание на рулонных ротациях) и растровых форм до 75 тыс. экз. при установке декелей средней жесткости на автомобили с выверенными печатными и красочными аппаратами. Тиражестойкость пластмассовых печатных форм ограничена пределом графических искажений узких штриховых элементов шрифта (50%) и растровых элементов в светах и тенях, не ухудшающих градационной чёрта изображений.

В тенях изображения пробельные элементы на форме должны различаться при наблюдении под 7—10-кратной лупой. Недопустима «рамка» из деформированных растровых элементов по краям изображения.

Показатели качества растровых иллюстраций по мере печатания тиража с пластмассовых форм из поливинилхлоридного материала изменяются благодаря накапливания вынужденных высокоэластических развития и деформаций ползучести пластиката — при постоянном циклическом нагружении структура полимера не успевает отрелаксировать, что ведет к трансформации толщины формы на участках, где требуется повышенное давление (в тёмных полутонах и тенях). Уменьшение толщины формы приводит к падению давления и уменьшение числа передаваемой с формы на бумагу краски и, следовательно, ухудшение пропечатки растровых элементов.

При печатании на рулонных ротациях высокой печати понижение контраста растровых иллюстраций в большинстве случаев происходит из-за повышения размеров растровых элементов в светах изображений. Отклонения в условиях обработки и формования поливинилхло-ридных стереотипов, нарушение плоскостности печатающей поверхности полос, использование декелей с высокой долей остаточных деформаций, жёсткость и недостаточная точность печатного и красочного аппаратов печатных автомобилей увеличивают графические и градационные искажения.

Специально для иллюстрационной печати, включая и цветные репродукции, Столичным полиграфическим университетом создан процесс изготовления стереотипных полиамидных печатных форм. В качестве пластмассовой формного материала рекомендованы смешанные полиа° миды П-54 и П-548, причем П-54 более целесообразен из” за меньшей стоимости.

В отличие от поливинилхлоридно” го формного материала полиамид П-54 владеет несравненно большей термостабильностыо и может употребляться многократно при изготовлении печатных форм. По тиражестойкости полиамидные печатные формы существенно превосходят поливинилхлоридные, поскольку износостойкость полиамида в 4 раза превышает износостойкость винипластовой пленки.

направляться подчернуть, что износостойкость печатающей поверхности полос из поливи-нилхлоридного формного материала заметно значительно уменьшается из-за миграции пластификатора из пластиката в снижения и плёнку твердости. Высокие прочностные особенности полиамидного формного материала (П-54) снабжают стабильность показателей качества печатных форм в ходе печатания.

Полиамидным полосам характерны хорошие деформационные особенности (еСуМ = 3,9%, еупр = = 50%, еэл — 17%), большой коэффициент переноса краски, что разрешает обеспечить нужное насыщение краской бумаги низкой гладкости с минимальным выдавливанием краски за контуры печатающих элементов и, следовательно, лучшую графическую точность воспроизведения изображения. Смешанным полиамидам в отличие от поливинилхлоридных пластиков характерна меньшая вязкость во время вязкотекучего состояния, что формирует условия для формования стереотипов при меньшем давлении прессования.

Разрешающая свойство стереотипных полиамидных печатных форм значительно выше ПВХ-форм и фактически равна разрешающей способности уникальных фотополимерных форм на базе смешанных полиамидов. Определенные ограничения накладывает только матричный процесс, разрешающая свойство которого зависит от особенностей технологии изготовления и матричного материала матриц, включая технику подготовки растровых клише.

Полиамидный формный материал (П-54) при многократной переработке в следствии термоокислительной деструкции неспешно делается более жёстким, меньшей гибкостью владеют печатные пластмассовые полосы, что ведет к понижению прочности их крепления двухсторонними липкими лентами к монтажной базе.

Не считая гранул полиамидов П-54 и П-548 в 1-й Образцовой типографии применяют при изготовлении стереотипов полиамидную смолу и полиамидную крошку в виде муки (отходы производства полиамида) в разных сочетаниях с полосами отработанных полиамидных форм. На основании изучений пластмассового формного материала из композиций, в состав которых входили полиамидные гранулы, крошка, мука и отработанные печатные полосы, к практическому применению рекомендованы композиции из композиции и гранул из отработанных печатных полиамидных полос с полиамидной крошкой и гранулами.

Во многих случаях, к примеру при изготовлении форм для плоскопечатных автомобилей, вероятно многократное применение полиамидного формного материала без крошки и добавок гранул. Проверенная тиражестойкость полиамидных пе-чатных форм (из гранул П-54) для текстовых изданий до 1 млн. отт., для изданий с растровыми иллюстрациями на типографских бумагах до 300 тыс. отт. и на мелованных бумагах (цветные репродукции с линиатурой 54— 60 лин/см) до 150 тыс. отт.

При печатании на типоофсет-ных секциях печатно-высекальных автоматов с полноформатных полиамидных форм тиражестойкость последних сходится с тиражестойкостыо фотополимерных печатных форм из смешанных полиамидов (до 2 млн. отт.). Разработка изготовления полноформатных стереотипных форм из полиамидного формного материала толщиной 0,8 мм создана МПИ в расчете на крепление их на формном цилиндре зажимами без применения липкой ленты.

Если сравнивать с в большинстве случаев используемыми микроцинковыми формами на печатно-высекальных автоматах полиамидные формы как уникальные, так и стереотипные расширяют технологические возможности автомобилей (растровая печать одно- и четырехкрасочная), повышают производительность труда (меньшие затраты времени на подготовку к печатанию) и снижают затраты производства (сокращение и меньшая себестоимость форм времени на замену форм). Использование пластмассовых форм в офсетной высокой печати повышает уровень качества печати.

Ленфилиалом МПИ совершены изучения особенностей n создана разработка изготовления печатных полос из полипропилена промышленных марок. Формный материал в зависимости от марки полипропилена владеет разнообразными особенностями: от жёсткого до эластичного эластичного с разной свойством к формованию в ходе прямого прессования в открытой пресс-форме. Различаются марки полипропилена по температуре перехода и температуре плавления в вязкотекучее состояние.

Полипропиленовый формный материал возможно отнести к материалам многократной переработки с маленькой изменяемостью физико-механических особенностей при оптимальных условиях нагрева пресс-пакета и постоянном давлении гранул полипропилена. Износостойкость полипропилена в среднем равна такой винипластовой пленки, но в 4 раза меньше износостойкости полиамида П-54.

Пе-чатно-технические особенности форм из полипропилена 04П равноценны особенностям форм из полиамида П-54, но пара повышенная жесткость печатных полос требует перед креплением на формные цилиндры большего прогрева. В случае если учесть вероятность линейной деформации печатных полипропиленовых полос при громадном их нагреве перед монтажом, для массового применения полипропиленового формного материала нужны особые гибочные устройства.

Использование на практике для изготовления печатных форм отыскал наполненный полипропилен. Железный наполнитель полипропилена марки 04П содействовал увеличению износостойкости и прочности, улучшению его деформационных особенностей, в особенности при введении 3% бронзового порошка. Тиражестой-кость печатных форм из наполненного полипропилена увеличивается до 500 тыс. экз.

На правильность выбора полипропилена в качестве формного материала показывает широкое применение его в модифицированном виде за границей.

Модификация полипропилена вероятна лишь в условиях фирм химической индустрии и осуществляется на стадии полимеризации. Модифицированный полипропиленовый формный материал владеет только высокой термостабильностью и фактически малой изменяемостью прочностных особенностей при прямом прессовании и многократном использовании в открытой пресс-форме. По разрешающей способности он не отличается от полиамидного (П-54), но уступает ему по тиражестойкости.

Износостойкость модифицированного полипропилена зависит от его композиции. Отдельные образцы этого вида формного материала смогут использоваться для прессования эластичных стереотипов вместо сырой каландрированной резины. При применении формного материала на базе модифицированного полипропилена появляется настоящая возможность создать высокопроизводительный метод формования пластмассовых стереотипов — литейно-прессовой.

Продолжительность технологического цикла формования стереотипа ли-тейно-прессовым методом быстро уменьшается. К примеру, в методе «Хайлокс» длительность процесса формования матрицы формата газетной полосы образовывает 2,5 стереотипа и мин — 0,5 мин. Литейно-прессовой метод изготовления пластмассовых стереотипов экономичнее метода прямого прессования.

Малая цена стереотипных пластмассовых форм при литейно-прессовом методе обусловила их использование за границей наровне с фотополимерными печатными формами.

В созданной Ленфилиалом МПИ технологии изготовления винипластово-резиновых стереотипов [10] в качестве формного материала применена винипластовая пленка КПО и сырая каландрированная резина № 10721. Сочетание двух разнородных материалов обусловило хорошие деформационные особенности винипластово-резиновых стереотипов, что предопределяет высокую точность воспроизведения штриховых и микроштриховых элементов уникальных .форм. Преобладание упругоэластиче-ских деформаций в винипластово-резиновых стереотипах снижает абразивное действие процесса печатания, чем и разъясняется громадная их тиражестойкость.

Второй разновидностью формного материала с комплексом особенностей, определяющих значительные отличия технологических черт стереотипных печатных форм, есть полиэфируретан. Свойства полиэфируре-танового формного материала и разработка изготовления из него печатных форм на литьевой установке ФЛУ снабжают высокую точность стереотипов по толщине, минимальную их усадку, надёжность и удобство монтажа на формных цилиндрах. Но полиэфируретановый и резиновый формные материалы употребляются однократно, поскольку в следствии пространственной сшивки и вулканизации резины полиэфируретана они необратимо структурируются.