Станки с программным управлением

Это современное прогрессивное металлорежущее оборудование машинально, с точностью и высокой производительностью обрабатывает (точением, сверлением, фрезерованием, шлифованием) разные подробности, а также сложные корпусные. На таком оборудовании машинально и бесступенчато изменяются скорости вращения подач и частоты шпинделей суппортов, столов и других механизмов, каковые кроме этого машинально устанавливаются в заданных положениях и закрепляются. Смена режущего инструмента, предварительно настроенного, кроме этого происходит машинально.

Но на последовательности моделей станков с ЧПУ режущий инструмент меняет оператор.

Понятие о программном управлении

При автоматическом управлении станком команды в нужной последовательности задают программоносителем. Программоносителями могут служить кулачки, копиры, упоры и т. д., по командам которых трудятся автоматы, полуавтоматы, копировальные станки и др. При смене объекта производства заменяют кулачки, другие элементы и копиры новыми.

В станках с программным управлением используют программоносители в виде перфокарт, перфолент, магнитных лент, которые содержат данные. Такие программоносители разрешают автоматизировать процесс подготовки программ с меньшими затратами.

На программоносителе возможно представлена геометрическая и технологическая информации. Технологическая информация содержит информацию о последовательности ввода в работу разных инструментов, изменение режимов резания, переключение и включение частот вращения шпинделя и др. Геометрическая информация характеризует форму, размеры инструмента и элементов изделия и их обоюдное положение в пространстве.

По виду управления станки с программным управлением (ПУ) дробят на станки с совокупностями циклового программного управления (ЦПУ) и станки с совокупностями числового программного управления (ЧПУ). В станках с ЦПУ в программоноситель вводят лишь технологическую данные, а размерная настройка обеспечивается на станке упорами. В станках с ЧПУ управление осуществляется от программоносителя, на что закодированы как технологические, так и размерные информации.

Использование станков с ЧПУ разрешает высвободить много универсального оборудования и обеспечить высокую производительность труда. Но поддержание этих станков в работоспособном состоянии требует высокой квалификации слесарей-ремонтников, электроников и электриков.

Конструктивные изюминки станков с ЧПУ

Как мы знаем, что квалифицированный рабочий, прекрасно опытный собственный станок, может изготовлять на нем отличные подробности, даже в том случае, если станок изношен и не соответствует техническим условиям. Иначе, малоквалифицированный станочник не всегда умеет обеспечить обработку заготовок с нужной точностью на хорошем станке. При работе на универсальном оборудовании рабочий, являясь одним из звеньев совокупности управления, снабжает нужную точность обработки, учитывая и корректируя появляющиеся отклонения.

Станки с ЧПУ предназначены для универсального применения без участия рабочего. Исходя из этого к ним предъявляется последовательность повышенных требований. С целью точности станины и повышения жёсткости, стойки, столы и другие базисные сборочные единицы изготовляют с дополнительными ребрами жесткости, а приводы подач и главного движения делают с кинематической цепью минимальной длины с беззазорными зубчатыми и шарико-винтовыми передачами.

Последние в сочетании с напрвляющими качения аккуратных механизмов (столов, суппортов и др.) снабжают высокую динамическую жесткость, стабильность параметров и плавность перемещения при самых низких скоростях.

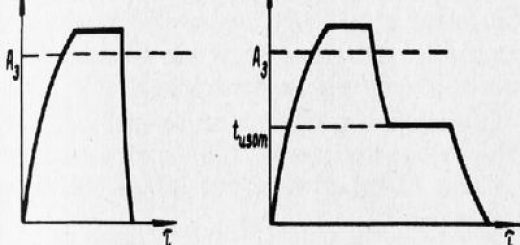

В приводах главного перемещения, механизмах подач для смены инструментов активно применяются электромагнитные муфты, разрешающие машинально переключать скорости, четко переключать передачи, осуществлять торможение и реверсирование. На рис. представлена одна из этих муфт.

Шпиндельные механизмы делают более твёрдыми за счег усиления и увеличения диаметров опор в основном подшипниками качения с предварительным натягом. Эти конструкции усложняют еще и тем, что в них встраивают устройства для отжима инструментов и автоматического зажима.

Для точности позиционирования активно применяются шаговые электродвигатели в сочетании с гидроусилителями моментов. Передачи в станках с совокупностью ЧПУ выполняются как беззазорные, среди них и зубчатые, передающие перемещение аккуратным механизмам.

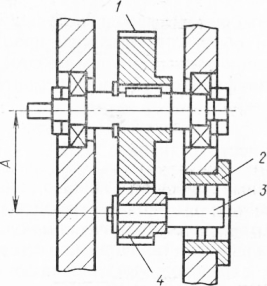

Беззазорность в зубчатых зацеплениях достигается разными методами, ниже представлены кое-какие из них. На рис. 1 продемонстрирована беззазорная зубчатая передача. Это достигается радиальным сближением прямозубых шестеренок и (трансформацией межосевого расстояния А между валами).

Для этого реализовывают разворот эксцентриковой втулки с валом. Наряду с этим снабжают умеренно плотное сцепление, при котором люфт между зубьями практически не ощутим.

Рис. 1. Устранение зазора в зубчатой передаче радиальным смещением зубчатого колеса (шестерни)

Рис. 2. Схема выборки люфта в беззазорной зубчатой передаче относительным разворотом двух прямозубых колес, сидящих на одной оси

На рис. 2 продемонстрирована передача, у которой уменьшение люфта между цилиндрическими зубчатыми колесами, и осуществляется разворотом колес и одного вала. Колесо посажено на ступице колеса (которое соединено с валом шпонкой) и скреплено с ним винтами.

Наряду с этим каждое из колес и трудится одним противоположным профилем. Уменьшение зазора в зацеплении производится при помощи эксцентрика.

На рис. 3 продемонстрирована беззазорная зубчатая передача со сдвоенными косозубыми колесами и с промежуточными полукольцами и 6, соединенными штифтами и винтами. Колесо посажено на ступице колеса по скользящей посадке и удерживается от разворота штифтами.

Устранение зазора в этом зубчатом зацеплении реализовывают осевым сдвигом колеса относительно колеса, при котором любой из зубчатых венцов будет общаться противоположным профилем с широким зубчатым колесом.

Дабы устранить зазор, ослабляют винты, вынимают полукольца и и после этого винтами регулируют сцепление так, дабы не было чувство люфта при трансформации направления вращения передачи. Потом щупом замеряют расстояние между внутренними торцами колес и с точностью 0,01 мм и по среднему значению трех замеров на различных участках шлифуют полукольца, каковые устанавливают на место и закрепляют винты.

Громадные эксплуатационные преимущества направляющих качения по точности, жесткости, долговечности, низкому коэффициенту трения, и в частности роликовых

опор с циркулирующими роликами (танкетки), обусловливают все большее их использование на современных станках, а также с ЧПУ.

Танкетки изготовляют различных размеров и типов, одна из них представлена на рис. 125. Она складывается из двух обойм, набора роликов, двух сепараторов, крепежных винтов, штифтов и направляющей.

Рис. 3. Схема выборки зазора в зубчатом зацеплении осевым сдвигом двух косозубых колес

Рис. 4. Роликовая направляющая качения («танкетка»)

Роликовые опоры, набитые смазкой ЦИАТИМ-201, монтируют на особых платформах (монтажные подушки) числом одной — трех штук в зависимости от длины и нагрузки хода. Обоймы танкеток скрепляют с платформой винтами, наряду с этим получают, дабы рабочие поверхности роликовых опор были строго параллельны плоскости платформ.

На торцах платформ закрепляют войлочные, прорезиненные либо железные стиратели пыли и стружки.

По конструкции роликовые опоры подразделяют на главные, закрепленные на неподвижной платформе, и поджимные, смонтированные на подвижной подушке (в виде прижимных планок и клиньев). Поджимные танкетки имеют регулирование предварительного натяга при помощи тарельчатых пружин и регулирующих элементов (гаек, винтов).

Роликовые опоры, установленные на платформах, подлежат регулированию на заданную нагрузку. Процесс регулирования поджимной опоры содержится в нагружении ее соответствующим грузом на контрольной плите до равномерного прилегания, которое измеряют щупом толщиной 0,03 мм между плоскостью обоймы роликовой плиты и опоры, оставляя гарантированный зазор 0,02—0,03 мм.

В ходе эксплуатации роликовые опоры перемещаются по направляющим, каковые складываются из накладных металлических закаленных (HRC58—60) планок, выверенных и зафиксированных на станине. Наряду с этим смотрят за исправностью защитных устройств, предохраняющих направляющие от грязи и стружки.

Токарный станок с числовым программным управлением 16К20ФЗС4

Станок 16К20ФЗС4 рекомендован для обработки в полуавтоматическом цикле наружных и деталей типа и внутренних поверхностей тел вращения со ступенчатым и криволинейным профилем самой разной сложности, и для нарезания резьбы.

Основание станка — монолитная отливка, на которой установлена станина. В левой нише основания размещена моторная установка, на задней части основания крепится автоматическая коробка скоростей.

Средняя часть основания является сборником для стружки и охлаждающей жидкости.

Станина коробчатой формы, с поперечными ребрами П-образного профиля. Для движения каретки суппорта, (под мобильным щитком) помогает неравнобокая призматическая передняя и плоская задняя каленые направляющие. На правой части станины крепится привод продольной подачи.

Привод главного перемещения включает электродвигатель, автоматическую девятискоростную коробку скоростей, переднюю бабку, соединенные клиноременными передачами. В шпиндельной бабке предусмотрено переключение вручную рукояткой трех диапазонов скоростей, что вместе с девятьюскоростной коробкой скоростей снабжает получение частот вращения шпинделя от 12,5 до 2000 об/мин.

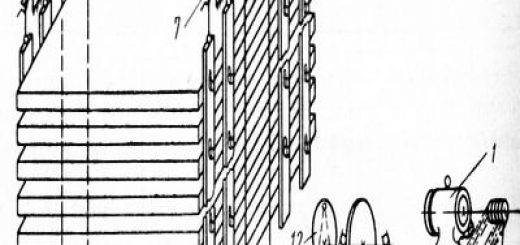

Рис. 5. Неспециализированный вид токарного станка 16К20ФЗС4:

1 —передняя бабка, 2— рукоятка установки диапазона скоростей шпинделя, 3 — пульт управления, 4 — шестипозиционная резцедержавка, 5 — каретка суппорта, 6 — задняя бабка. 7— рукоятка зажима задней бабки,8 — шкаф с электросиловой аппаратурой, 9 — устройство исходного нулевого положения, 10 — передача винт—гайка качения продольного перемещения, 11 — квадрат под ключ для ручного продольного перемещения суппорта, 12 — привод продольного перемещения суппорта, 13 — шаговый электродвигатель, 14 — гидростанция, 15 — гидроусилитель моментов, 16 — поперечные салазки суппорта, 17 — станина, 18 — основание, 19 — совокупность ЧПУ

Привод-поперечной подачи монтируется на задней стороне каретки суппорта и включает шаговый двигатель с гидроусилителем, одноступенчатый редуктор и передачу винт — гайка качения.

каретка и Суппорт — классического типа, отличаются увеличенной высотой каретки суппорта для возможности установки и повышения жёсткости шарикового винта поперечной подачи диаметром 40 мм.

Рис. 6. Схема регулировки натяжения ремней привода главного перемещения станка 16К20ФЗС4

Поворотная резцедержавка— шестипозиционная (с горизонтальной осью вращения), в которой устанавливается шесть резцов-вставок (инструментальных блоков), предварительно настроенных на заданные размеры вне станка.

Гидрооборудование станка включает гидростанцию с резервуаром для масла емкостью 100 л, регулируемым насосом, элементами фильтрации и приводным электродвигателем и охлаждения, гидроусилителями моментов продольного и поперечного ходов суппорта, магистральными трубопроводами, соединяющими аппаратуры и сборочные единицы станка.

Совокупность ЧПУ снабжает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипозиционного резцедержателя с автоматическим поиском требуемой позиции, и исполнение последовательности запасных команд.

Работа гидропривода происходит в соответствии с подачей электрических команд от совокупности управления (ЧПУ) к шаговым двигателям.

При отработке шаговым электродвигателем (ШД) какого-либо числа электрических импульсов происходит поворот через муфту входного вала и смещение при помощи резьбового соединения следящего золотника гидроусилителя на соответствующую величину. Масло под давлением через щели следящего распределительного диска и золотника воздействует на поршни ротора гидроусилителя, что поворачивает выходной вал пропорционально величине открытия щелей.

Рис. 7. Схема привода от ШД с гидромотором и гидроусилителем

За счет энергии масла, подводимого к гидроусилителю, электрические сигналы малой мощности, поступающие на вход шагового электродвигателя, многократно усиливаются и преобразуются в синхронные (по отношению к валу шагового двигателя), вращение выходного вала гидроусилителя происходит с крутящим моментом, нужным для движения рабочих (аккуратных) органов. Наряду с этим величина угла поворота выходного вала гидроусилителя определяется числом поданных импульсов, а скорость — частотой их следования. На данном станке любой импульс снабжает линейные перемещения суппорта на 0,01 мм, а число импульсов образовывает до 1000 в 60 секунд, благодаря которым создаются разные скорости подач.

ремонт и Техническое обслуживание

Выше рассматривались обстоятельства отказов (неисправностей) механизмов станка 16К20 и методы их устранения. Большинство этих отказов свойственна и станку 16К20ФЗС4. Исходя из этого ниже приведены лишь кое-какие технологические процессы регулировок, осуществляемых при техобслуживании, относящиеся лишь к этому станку с ЧПУ.

Регулировка натяжения ремней привода главного перемещения осуществляется следующим образом:

1. Натяжение ремней, идущих от шкива автоматической коробки скоростей (АКС) к шкиву передней бабки, регулируют смещением АКС по горизонтальной поверхности кронштейна. Для этого предварительно ослабляют гайки, регулируют натяжение винтом и после этого закрепляют гайки.

2. Натяжение ремней, передающих вращательное перемещение от электродвигателя к АКС, реализовывают смещением подмоторной плиты по вертикали гайкой, предварительно ослабив и после этого закрепив болты. Натяжение ремней в зависимости от натяжения ремней возможно регулировать вертикальным перемещением кронштейна вместе с АКС. Для этого ослабляют гайки 8, регулируют натяжения ремней винтом и закрепляют ослабленные гайки.

3. Натяжение ремня (от электродвигателя к смазочной станции) создают смещением плиты при помощи рычага (на рисунке не продемонстрирован). Для этого ослабляют болты, смещают станцию и закрепляют.

Техобслуживание передач винт — гайка качения ВГК

Долгосрочная эксплуатация передач ВГК обеспечивается отличной смазкой. Необходимым требованием к смазке есть чистота (отсутствие посторонних частиц) и высокие антикоррозионные особенности.

Для смазки передач ВГК пользуются консистентной смазкой ЦИАТИМ-201. Передача должна быть защищена от попадания абразивной пыли, эмульсии и стружки.

Регулировкой натяга создают оптимальную жесткость и соответствующий ей расчетный крутящий момент холостого хода. При недостаточном натяге появляются недопустимые люфты, нарушается плавность перемещения сборочных единиц станка и понижается точность обработки изделий.

Станки с ЧПУ, имеющие замкнутую совокупность управления, т. е. датчики обратной связи, при появлении зазора смогут останавливаться либо перемещение их сборочных единиц будет прерывистым.

Чрезмерный натяг ведет к защемлению тел качения, в следствии чего появляются излишние напряжения в передаче, возрастают нужные упрочнения на перемещение механизмов, увеличивается нагрев, не обеспечивается заданная скорость подачи, станки «захлебываются» — вероятна остановка.

При проведении планового ремонта и технического обслуживания станка нужно любой раз точно разбирать работу шариковинтового механизма. Для этого выявляют и измеряют «мертвый движение» привода всех механизмов (привода стола, каретки, суппорта, шпиндельной бабки и др.).

Суммарный «мертвый движение» отсчитывают по индикатору, установ ленному так, дабы ось индикатора, проходящая на протяжении измерительной иглы, совпадала с направлением предполагаемого перемещения конечного звена привода (стола, каретки, суппорта и др.). По окончании установки индикатора подают определенное число импульсов (10—15) от пульта управления станка, после этого переключают направление подачи на противоположное и по окончании подачи подобного числа импульсов определяют величину, на которую стрелка индикатора не возвратилась на нулевую отметку.

Суммарный «мертвый движение» регламентирован и обязан соответствовать величине, упомянутой в управлении по эксплуатации либо в акте технической приемки станка. Замер «мертвого хода» нужен для обнаружения целесообразности проведения регулировки передачи ВГК. Для регулировки передач реализовывают частичную разборку станка с целью доступа к нужному механизму.

регулировка натяга и Выборка зазора в паре ВГК поперечного перемещения суппорта производится поворотом полугайки довольно полугайки посредством шестерни (на внутреннем венце 73 зуба, на наружном — 72).

Поворот шестерни на один зуб довольно полугайки ведет к осевому смещению на мкм. Гайка защищена уплотнениями, поддерживаемыми крышкой и шестерней.

Регулировку натяга осуществлять в таком порядке:

— отвернуть винты и снять крышку;

— вывести шестерню из зацепления с полугайкой и корпусом;

— развернуть шестерню относительно корпуса и полугайки на нужное число зубьев и ввести в зацепление лишь с полугайкой

— довернуть шестерню, а с ней и полугайку до того момента, пока наружный венец шестерни не будет иметь возможность войти в зацепление с венцом корпуса

— по окончании окончательной регулировки натяга надеть крышку и притянуть винтами;

— проверить динамометром момент холостого хода, что должен быть кгс-см.