Сущность процесса сверления

Сверлением именуется образование снятием стружки отверстий в целом материале посредством режущего инструмента — сверла, совершающего вращательное и поступательное перемещения довольно собственной оси.

Сверление используется:

– для получения неответственных отверстий, невысокого степени класса и невысокой точности шероховатости, к примеру под крепежные болты, заклепки, шпильки и т. д.;

– чтобы получить отверстия под нарезание резьбы, развертывание и зенкерование.

Рассверливанием именуется повышение размера отверстия в целом материале, взятого литьем, ковкой, штамповкой либо вторыми методами.

рассверливанием и Сверлением возможно взять отверстие 10-го в отдельных случаях 11-го квалитета и шероховатость поверхности Rz — 320 -н 80. В то время, когда требуется более высокий уровень качества поверхности отверстия, его (по окончании сверления) дополнительно зенкеруют и развертывают.

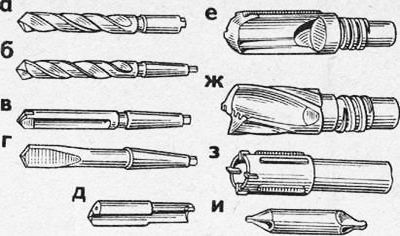

Точность сверления в отдельных случаях возможно повышена благодаря тщательному регулированию станка, верно заточенному сверлу либо сверлением через особое приспособление, именуемое кондуктором. Сверла разделяются на спиральные, с прямыми канавками, перовые, для глубокого, кольцевого сверления и центровочные (рис. 179).

Сверла изготовляются из быстрорежущих, легированных и углеродистых сталей, и оснащаются пластинками из жёстких сплавов.

Для сверления отверстий чаще используют спиральные сверла и реже особые.

Спиральное сверло — двузубый (двулезвийный) режущий инструмент, складывающийся из двух главных частей: рабочей и хвостовика.

Рабочая часть сверла со своей стороны складывается из цилиндрической (калибрующей) и режущей части. На цилиндрической части имеются две винтовые канавки, расположенные одна против второй. Их назначение — отводить стружку из просверливаемого отверстия на протяжении работы сверла.

Канавки на сверлах имеют особый профиль, снабжающий верное образование режущих кромок сверла и нужное пространство для выхода стружки.

угол наклона и Форма канавки ю (омега) между касательной оси и направлением сверла к ленточке должны быть такими, дабы, не ослабляя сечения зуба, обеспечивалось достаточное лёгкий отвод и стружечное пространство стружки. Но сверла (особенно малого диаметра) с повышением угла наклона винтовой канавки ослабляются. Исходя из этого у сверл малого диаметра данный угол делается меньше, для сверл громадных диаметров — больше. Угол наклона винтовой канавки сверла образовывает 18 — 45°.

Для сверления стали пользуются сверлами с углом наклона канавки 18 — 30°, для сверления хрупких металлов (латунь, латунь) — 22 — 25°, для сверления легких и вязких металлов — 40 — 45°, при обработке алюминия, электрона и дюралюминия — 45°.

Рис. 1. Разновидности сверл: а, б — спиральные, в — с прямыми канавками, г — перовое, д — ружейное, е — однокромочное с внутренним отводом стружки для глубокого сверления, ж — двухкромочное для глубокого сверления, з — для кольцевого сверления, и — г центровочное

В зависимости от направления винтовых канавок спиральные сверла подразделяют на правые (канавка направлена по винтовой линии с подъемом слева направо, перемещение сверла на протяжении работы происходит против хода часовой стрелки) и левые (канавка направлена по винтовой линии с подъемом справа налево, перемещение происходит по ходу часовой стрелки). Левые сверла используют редко. правые и Левые сверла отличаются не только канавкой, а и направлением вращения при работе.

Расположенные на протяжении винтовых канавок сверла две узкие полосы на цилиндрической поверхности сверла именуют ленточками. Они помогают для уменьшения трения сверла о стены отверстия, направляют сверло в отверстие и содействуют тому, дабы сверло не уводило в сторону. Сверла диаметром 0,25 — 0,5 мм выполняются без ленточек.

Уменьшение трения сверла о стены просверливаемого отверстия достигается кроме этого тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на втором финише у хвостовика. Разность этих диаметров образовывает 0,03 — 0,12 мм на каждые 100 мм сверла. У сверл, оснащенных пластинками из жёстких сплавов, обратная конусность используется от 0,03 — 0,15 мм на длине пластинки.

Зуб — это выступающая с нижнего финиша часть сверла, имеющая режущие кромки.

Зуб сверла имеет спинку, воображающую собой углубленную часть наружной поверхности зуба, и заднюю поверхность, воображающую собой торцовую поверхность зуба на режущей части.

Поверхность канавки, принимающая давление стружки, именуется передней по-182. Геометрические параметры режущей части спирального сверла поверхностью. Линия задней поверхностей и пересечения передней образует режущую кромку. Линия, грамотный пересечением задних поверхностей, воображает поперечную кромку.

Ее величина зависит от диаметра сверла (в среднем 0,13 диаметра сверла).

Режущие кромки соединяются между собой на сердцевине (сердцевина — тело рабочей части между канавками) маленькой поперечной кромкой. Для большей прочности сверла сердцевина неспешно утолщается от поперечной кромки и к концу канавок (к хвостовику).

Рис. 2. Спиральные сверла (а, б), элементы сверла (в)

Рис. 3. Канавки и режущие кромки (а), углы (б) спирального сверла

На рис. 3 продемонстрированы углы спирального сверла. Передняя поверхность зуба (клина) сверла образуется спиральной канавкой, задняя — боковой поверхностью конуса. Геометрические параметры режущей части сверла , продемонстрированы на рис.

4 (см. сечение N—N).

Передним углом у (гамма) именуют угол осуждённый между поверхностью резания (обработанной поверхностью) и касательной к передней поверхности (либо передней грани).

Наличие переднего угла облетает врезание инструмента, стружка лучше отделяется и приобретает возможность естественного схода.

С повышением переднего угла постоянно совершенствуются условия работы инструмента, значительно уменьшается упрочнение резания, увеличивается стойкость. Вместе с тем ослабляется тело режущей части инструмента, которое может легко выкрашиваться, ломаться; ухудшается отвод теплоты, что ведет к стремительному нагреву и утрата твердости. Исходя из этого для каждого инструмента приняты определенные значения переднего угла.

Передние углы меньше при обработке жёстких и прочных материалов, и при меньшей прочности инструментальной стали. В данном : случае для снятия стружки требуются громадные упрочнения и режущая часть инструмента должна быть прочнее. При обработке мягких, вязких материалов передние углы берутся больше.

Задний угол а (альфа) — это угол наклона задней поверхности, образуемой касательной к задней поверхности (либо задней грани) и касательной к обрабатываемой поверхности. Задний угол дается для уменьшения трения задней поверхности (либо задней грани) об обрабатываемую поверхность.

При через чур малых углах а увеличивается трение, возрастает сила резания, инструмент очень сильно нагревается, задняя поверхность скоро изнашивается. При больших задних углах ослабляется инструмент, ухудшается отвод теплоты.

задние углы и Передние сверла в различных точках режущей кромки имеют разную величину; для точек, расположенных ближе к наружной поверхности сверла, передний угол больше и, напротив, для точек, расположенных ближе к центру, передний угол меньше. В случае если у периферии сверла (наружный диаметр) он имеет громаднейшую величину (25 —30°), то по мере приближения к вершине сверла значительно уменьшается до величины, близкой к нулю.

Как и передний, задний угол сверла изменяется по величине для различных точек режущей кромки: для точек, расположенных ближе к наружной поверхности сверла, задний угол меньше, а для точек, расположенных ближе к центру, — больше.

Угол заострения р образуется пересечением задней поверхностей и передней.

Хвостовики у спиральных езерл смогут быть коническими и цилиндрическими. Конические хвостовики имеют сверла диаметром от 6 до 80 мм. Эти хвостовики образуются конусом Морзе. Сверла с цилиндрическими хвостовиками изготовляют диаметром до 20 мм.

Хвостовик есть продолжением рабочей части сверла.

Сверла с коническим хвостовиком устанавливают конкретно в отверстие шпинделя станка (либо через переходные втулки) и удерживаются благодаря трению между стенками и хвостовиком конического отверстия шпинделя. Сверла с цилиндрическим хвостовиком закрепляют в шпинделе станка посредством особых патронов. На финише конического хвостовика имеется лапка, не разрешающая сверлу провертываться в шпинделе и служащая упором при удалении сверла из гнезда.

У сверл с цилиндрическим хвостовиком имеется поводок, предназначенный для дополнительной передачи крутящего момента сверлу от шпинделя.

Шейка сверла, соединяющая рабочую часть с хвостовиком, имеет меньший диаметр, чем диаметр рабочей части, помогает для выхода абразивного круга в ходе шлифования, на ней обозначена материал и марка сверла.

Спиральные сверла изготовляются из углеродистой инструментальной стали У10А, легированной стали, хромокремнистой 9ХС, быстрорежущей Р6М5.

Рис. 5. Сверла, оснащенные пластинками из жёсткого сплава с винтовыми (а), прямыми (6) канавками, каналами для охлаждающей жидкости (в)

Для изготовления сверл все чшире используют металлокерамические жёсткие сплавы марок ВК6, ВК8 и Т15К6. Самый распространенным являются спиральные сверла из,быстрорежущей стали.

Сверла, оснащенные пластинками из жёстких сплавов, находят широкое использование при рассверливании и сверлении чугуна, закаленной стали, пластмасс, стекла, мрамора и других жёстких материалов.

По сравнению со сверлами, изготовленными из инструментальных углеродистых сталей, они имеют намного меньшую длину рабочей части, громадный меньший угол и диаметр сердцевины наклона винтовой канавки. Эти сверла владеют высокой стойкостью и снабжают высокую производительность труда.

Существует пара типов сверл диаметром от 5 до 30 мм, оснащенных жёсткими сплавами типа ВК. Корпуса этих сверл изготовляются из стали марок Р9, 9ХС и 40Х.

Сверла с винтовыми канавками снабжают существенно лучший выход стружки из отверстий, в особенности при сверлении вязких металлов. Это достигается за счет того, что на длине 1,5 —2 диаметра сверла канавка прямая, а потом к хвостовой части сверла винтовая.

Сверла с прямыми канавками используют при сверлении отверстий в хрупких металлах. Они несложнее в изготовлении, но для сверления глубоких отверстий эти сверла использовать запрещено, поскольку затрудняется выход стружки из отверстия.

Сверла с косыми канавками используют для сверления поверхностных отверстий, поскольку протяженность канавок для выхода стружки у них мала.

Сверла с отверстиями для подвода охлаждающей жидкости к режущим кромкам сверла предназначается для сверления глубоких отверстий в негативных условиях. Эти сверла имеют повышенную стойкость, поскольку охлаждающая жидкость, подаваемая под давлением 1—2 МПа (10 — 20 кгс/см2 ) в пространство между стенками отверстия и наружной поверхностью сверла, снабжает охлаждение режущих кромок и облегчает удаление стружки.

Сверло крепят в особом патроне, снабжающем подвод охлаждающей жидкости к отверстию в хвостовой части сверла. Эти сверла особенно действенны при работе с жаропрочными материалами.

При сверлении отверстий сверлами со сквозными каналами режим резания увеличивается в 2 — 3 раза, а стойкость инструмента — в 5-6 раз. Сверление таким методом реализовывают на особых станках в особых патронах.

Твердосплавные монолитные сверла предназначены для обработки жаропрочных сталей. Эти типы сверл смогут быть применены для работы на сверлильных автомобилях (материалом помогает жёсткий сплав ВК15М) и для работы на токарных металлорежущих станках (жёсткий сплав ВК10М).

Корпуса твердосплавных сверл изготовляют из стали Р6М5, 9ХС, 40Х, 45Х. В сверлах прорезается паз под пластинку из жёсткого сплава, которую закрепляют бронзовым либо латунным припоем.

Рис. 6. Сверление с подводом охлаждающей жидкости к режущим кромкам

Рис. 7. Центровочные сверла: а — без предохранительного конуса, б — с предохранительным конусом

Комбинированные сверла, к примеру сверло-зенковка, сверло-развертка, сверло-метчик, используют для одновременного сверления и зенкования, развёртывания и сверления либо нарезания и сверления резьбы.

Центровочные сверла помогают для получения центровых отверстий в разных заготовках. Их изготовляют без предохранительного конуса и с предохранительным конусом.

Паровые сверла самый несложны в изготовлении, используются для сверления неответственных отверстий диаметром до 25 мм, в основном при обработке жёстких отливок и поковок, ступенчатых и фасонных отверстий. Сверление, в большинстве случаев, реализовывают ручными дрелями и трещотками.

Эти сверла изготовляют из инструментальной углеродистой стали У10, У12, У10А и У12А, а значительно чаще из быстрорежущей стали Р6М5.

Перовое сверло имеет форму лопатки с хвостовиком. Его режущая часть — треугольной формы с углами при вершине 2 ф =118 -н 120° и задним углом а = 10 ~ 20°.

Перовые сверла подразделяют на двусторонние и односторонние, самый распространенными являются двусторонние. Угол заточки одностороннего перового сверла принимается из стали в пределах 75 — 90°, а для цветных металлов — 45 — 60° . Угол заточки двустороннего перового сверла принимается 120—135°.

Перовые сверла не допускают высоких скоростей резания и негодны для сверления громадных отверстий, поскольку стружка из отверстия не отводится, а вращается совместно со сверлом и царапает поверхность отверстия. Помимо этого, в ходе работы сверло скоро тупится, изнашивается, теряет режущие качества и уходит в сторону от оси отверстия.

Сверление есть одним из самых распространенных способов получения отверстия резанием. Режущим инструментом тут помогает сверло, которое позволяет как приобретать отверстия в целом материале (сверление), так и увеличивать диаметр уже просверленного отверстия (рассверливание).

При сверлении обрабатываемую подробность закрепляют на столе сверлильного станка прихватами, в тисках, на призмах и т. п., а сверху информируют два совместных перемещения — вращательное и поступательное (направленное на протяжении оси сверла). Вращательное перемещение именуется главным (рабочим) перемещением. Поступательное перемещение на протяжении оси сверла именуется перемещением подачи.

Рис. 1. Сверла разной конструкции

Сверление используется при исполнении многих слесарных работ. Оно выполняется на приводных сверлильных станках и вручную — ручными дрелями, посредством механизированного инструмента — электрическими и пневматическими дрелями, и электроискровым и ультразвуковым способами.

Сверла, их назначение и конструкция. По конструкции и назначению сверла подразделяются на последовательность видов.

Перовые сверла являются несложный режущий инструмент (рис. 1,а). Они используются в основном в ручных дрелях и трещотках для сверления неответственных отверстий диаметром до 25 мм.

Спиральные сверла с цилиндрическим и коническим хвостовиками (рис. 1, б, в) употребляются как для ручного сверления, так и при работе на станках (сверлильных, револьверных и др.).

Сверла для глубокого сверления используются на особых станках для получения правильных отверстий малого диаметра. Под глубоким сверлением в большинстве случаев знают сверление отверстий, протяженность которых превышает их диаметр в 5 раз и более.

Центровые сверла (рис. 1,г) помогают для получения центровых углублений на обрабатываемых подробностях.

Комбинированные сверла разрешают создавать одновременную обработку одноосных отверстий, и одновременное сверление и зенко-вание либо развертывание отверстий (рис. 1, е).

Для изготовления сверл, в большинстве случаев, используют следующие инструментальные материалы: углеродистую инструментальную сталь марок У10А и У12А, легированные стали — хромистую марку X и хромокремни-стую —9ХС; быстрорежущую сталь марок Р9 и Р18. Сейчас для данной цели применяются кроме этого металлокерамические жёсткие сплавы ВК6, ВК8 и Т15К6.

Сверла из быстрорежущих сталей делают сварными: рабочую часть — из быстрорежущей стали, а другую часть — из менее дорогой конструкционной стали. Самый распространенными являются спиральные сверла из быстрорежущих сталей.

геометрические параметры и Элементы спирального сверла. Спиральное сверло имеет рабочую часть, шейку, хвостовик для крепления сверла в лапку и шпиндель станка, служащую упором при выбивании сверла из гнезда шпинделя (рис. 2,а).

Рабочая часть со своей стороны разделяется на режущую и направляющую.

Режущая часть, на которой расположены все режущие элементы сверла, складывается: из двух зубьев (перьев), образованных двумя спиральными канавками для отвода стружки (рис. 2,б); перемычки (сердцевины) — средней части сверла, соединяющей оба зуба ‘(пера); двух передних поверхностей, по которым сбегает стружка, и двух задних поверхностей; двух ленточек, служащих для направления сверла, уменьшения трения и калибрования отверстия сверла о стены отверстия; двух основных режущих кромок, образованных пересечением задних поверхностей и передних и делающих главную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между канавкой и краем ленточки расположена идущая по винтовой линии пара углубленная часть, именуемая спинкой зуба.

Рис. 2. геометрические параметры и Элементы спирального сверла: а и б—элементы спирального сверла; в, г и д—геометрические параметры спирального сверла; с—элементы резания: поз. /—при сверлении; поз. //—при рассверливании

Уменьшение трения сверла о стены просверливаемого отверстия достигается кроме этого тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на втором финише, у хвостовика. Разность в величине этих диаметров образовывает 0,03—0,12 мм на каждые 100 мм длины сверла.

У сверл, оснащенных пластинками жёстких сплавов, обратная конусность принимается от 0,1 до 0,03 мм на каждые 100 мм длины.

К геометрическим параметрам режущей части сверла (рис. 109,в, г, д) относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклойа поперечной кромки (перемычки).

Угол при вершине сверл а 2ф расположен между главными режущими кромками. Он оказывает громадное влияние на работу сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала и колеблется в пределах от 80 до 140°. Для сталей, чугунов и жёстких латуней 2

Для увеличения стойкости сверл диаметром 12 мм и выше используют двойную заточку сверл; наряду с этим главные режущие кромки имеют форму не прямой, как при простой заточке (рис. 3, в), а ломаной линии (рис. 109,г).

Главный угол 2ф= 116-4-118° (для сталей и чугунов), а второй угол 2ф=70-г-75°.

Угол наклона винтовой канавки обозначается греческой буквой омега. С повышением этого угла процесс резания облегчается и улучшается выход стружки. Но сверло (особенно малого диаметра) с повышением угла наклона винтовой канавки ослабляется.

Исходя из этого у сверл малого диаметра данный угол делается меньшим, чем у сверл громадного диаметра.

Угол наклона винтовой канавки обязан выбираться в зависимости от особенностей обрабатываемого металла. Для обработки, к примеру, алюминия и красной меди данный угол необходимо брать равным 35—40°, а для обработки стали (о = 25° и меньше.

В случае если рассечь спиральное сверло плоскостью, перпендикулярной основной режущей кромке, то мы заметим передний угол (см. сечение ББ на рис. 109,5).

Передний угол у (гамма) в различных точках режущей кромки имеет различную величину: он больше У периферии сверла и заметно меньше у его оси. Так, в случае если у наружного диаметра передний угол у = 25 г 30°, то у перемычки он близок к 0°. Непостоянство величины переднего угла относится к недочётам спирального сверла и есть одной из обстоятельств неравномерного и стремительного его износа.

Задний угол сверла а (альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Данный угол рассматривается в плоскости АА, параллельной оси сверла. Величина заднего угла кроме этого изменяется по направлению от периферии к центру сверла; у периферии он равен 8-И2”, а у оси а = 20н-26°.

Сверла, оснащенные пластинками жёстких сплавов, по сравнению со сверлами, изготовленными из сталей, имеют меньшую длину рабочей части, больший меньший угол и диаметр сердцевины наклона винтовой канавки. Эти сверла владеют высокой стойкостью и снабжают более высокую производительность. Особенно действенно использование сверл с пластинками жёстких сплавов при рассверливании и сверлении чугуна, жёсткой стали, пластмасс, стекла, мрамора и других жёстких материалов.

Сверла, оснащенные пластинками жёстких сплавов, выпускаются четырех типов: спиральные с цилиндрическим хвостовиком; спиральные с коническим хвостовиком; с прямыми коническим хвостовиком и канавками и с косыми цилиндрическим хвостовиком и канавками.

Процесс резания при сверлении. В ходе сверления под влиянием силы резания режущие поверхности сверла сжимают прилегающие к ним частицы металла, и в то время, когда давление, создаваемое сверлом, превышает силы сцепления частиц металла, происходит отделение элементов и образование стружки ее.

При сверлении вязких металлов (сталь, медь, алюминий и др.) отдельные элементы стружки, хорошо сцепляясь между собой, образуют постоянную стружку, завивающуюся в спираль. Такая стружка именуется сливной. В случае если обрабатываемый металл хрупок, к примеру чугун либо латунь, то отдельные элементы стружки надламываются и отделяются друг от друга. Такая стружка, складывающаяся из отдельных разобщенных между

собой элементов (чешуек) неправильной формы, носит название стружки надлома.

В ходе сверления различают следующие элементы резания: скорость резания, глубина резания, подача, ширина и толщина стружки.

Основное рабочее перемещение сверла (вращательное) характеризуется скоростью “резания.

Подачей при сверлении именуется перемещение сверла на протяжении оси за аккумуляторная его оборот. Она обозначается через S и измеряется в мм/об. Сверло имеет две главные режущие кромки.

Верный выбор подачи имеет громадное значение для повышения стойкости инструмента. Величина подачи при рассверливании и сверлении зависит от точности обработки и заданной частоты, твердости обрабатываемого материала, жёсткости системы и прочности сверла станок — инструмент — подробность.

Толщина среза (стружки) а измеряется в направлении, перпендикулярном режущей кромке сверла. Ширина среза Ь измеряется на протяжении режущей кромки и равна ее длине.

Так, площадь поперечного сечения стружки делается больше с повышением диаметра сверла, а для данного сверла — с повышением подачи.

Обрабатываемый материал оказывает сопротивление удалению и резанию стружки. Для осуществления процесса резания к инструменту должны быть приложены сила подачи Ро, превосходящая силы сопротивления материала осевому перемещению сверла, и крутящий момент Мкр, нужный для преодоления момента сопротивления М и для обеспечения главного сверла и вращательного движения шпинделя.

Сила подачи Р0 при сверлении и крутящий момент зависят от диаметра сверла D, свойств и величины подачи обрабатываемого материала. К примеру, при повышении подачи и диаметра сверла они кроме этого возрастают.

Стойкостью сверла именуется время его постоянной (машинной) работы до затупления, т. е. между двумя переточками. Стойкость сверла в большинстве случаев измеряется в минутах.

В ходе резания при сверлении выделяется много тепла благодаря деформации металла, трения выходящей по канавкам сверла стружки, трения задней поверхности сверла об обрабатываемую поверхность и т. п. Главная часть тепла уносится стружкой, а другая распределяется между инструментом и деталью. Для предохранения от затупления и преждевременного износа при нагреве сверла в ходе резания используют смазывающе-охлаждающую жидкость, которая отводит тепло от стружки, инструмента и детали.

К охлаждающим жидкостям, которыми пользуются при сверлении металла, относятся мыльная и содовая вода, масляные эмульсии и др.

Выбор режимов резания при сверлении содержится в определении таковой скорости и подачи резания, при которых процесс сверления подробности выясняется наиболее производительным и экономичным.

Теоретический расчет элементов режима резания производится по нормативам, действующим на заводе, либо по справочникам в такой последовательности: выбирают подачу, после этого подсчитывают скорость резания и по отысканной скорости резания устанавливают число оборотов сверла. После этого выбранные элементы режима резания контролируют по прочности не сильный звена мощности главного электродвигателя и механизма движения станка.

В большинстве случаев в производственных условиях при выборе элементов режима резания, сверления, зенкерования, развертывания и т. д. пользуются готовыми данными технологических карт.

заточка и Износ сверл. Износ сверл из быстрорежущей стали происходит по задней поверхности, углам и ленточкам, а время от времени и по передней поверхности.

Задняя поверхность сверла изнашивается в следствии трения о поверхность резания, передняя — в следствии трения об образующуюся стружку. Затупившееся сверло в ходе работы издает характерный скрипящий звук, свидетельствующий о необходимости направить сверло в переточку.

Форма заточки влияет на скорость резания и стойкость сверла, допускаемую сверлом. Различают следующие формы заточки сверл: обычную одинарную и двойную заточку, заточку с подточкой перемычки, с подточкой ленточки и др. (табл. 6).

Подточка перемычки пребывает в образовании дополнительных углублений у вершины сверла с обеих сторон на протяжении его оси на длине 3—15 мм, по окончании чего протяженность перемычки уменьшается до 0,1D. Наряду с этим существенно значительно уменьшается сила подачи Р0, а стойкость сверла возрастает в 1,5 раза.

Многие новаторы производства трудятся над совершенствованием конструкции сверл в целях увеличения их стойкости.

Заточка сверл выполняется в заточных мастерских экспертами-заточниками на особых станках.

Во многих случаях заточку сверл создают на несложных заточных станках (точилах), оборудованных особым приспособлением. При заточке вручную сверло держат левой рукой вероятно ближе к режущей части (конусу), а правой рукой — за хвостовик. Прижимая режущую кромку сверла к боковой поверхности заточного круга, плавным перемещением правой руки покачивают сверло, получая, дабы его задняя поверхность взяла верный наклон и приняла надлежащую форму.

Снимать нужно маленькие слои металла при слабом нажиме сверлом на круг.

Нужно смотреть за тем, дабы режущие кромки имели однообразную длину и были заточены под однообразными углами. Сверло с режущими кромками различной длины либо с различными углами наклона может сломаться либо просверлить отверстие большего диаметра. По окончании заточки задней поверхности сверла его главные режущие кромки должны быть прямолинейными.

Рис. 4 Заточка сверла (а); проверка углов заточки сверла шаблоном (б)

Правильность заточки сверл контролируют особым шаблоном.