Свариваемость сталей

Низкоуглеродистые стали по большому счету отличаются хорошей свариваемостью. Снижать свариваемость смогут вредные примеси, в случае если содержание их превышает норму. Вредные примеси смогут ухудшать свариваемость кроме того и при среднем содержании, не выходящем за норму, если они образуют местные скопления, к примеру благодаря ликвации.

Вредными для сварки элементами в низкоуглеродистой стали смогут являться углерод, сера и фосфор, причем последняя особенно склонна к ликвации с образованием местных скоплений.

Отрицательное влияние на свариваемость может оказывать кроме этого засоренность металла неметаллическими включениями и газами. Засоренность металла вредными примесями зависит от метода его производства, и о ней частично возможно делать выводы по маркировке металла: сталь повышенного качества сваривается лучше, чем сталь простого качества соответствующей марки; сталь мартеновская — лучше, чем сталь бессемеровская, а сталь мартеновская спокойная — лучше, чем кипящая. При изготовлении важных сварных изделий указанные отличия в свариваемости низкоуглеродистых сталей должны в обязательном порядке приниматься во внимание и учитываться при выборе марки главного металла.

Углеродистые стали, которые содержат более 0,25% углерода, владеют пониженной свариваемостью если сравнивать с низкоуглеродистыми, причем свариваемость неспешно понижается по мере увеличения содержания углерода. Стали с повышенным содержанием углерода легко закаливаются, что ведет к получению жёстких хрупких закалочных структур в зоне сварки и может сопровождаться образованием трещин. С увеличением содержания углерода растет склонность металла к перегреву в зоне сварки.

Увеличенное содержание углерода усиливает процесс его выгорания с образованием газообразной окиси углерода, вызывающей вскипание ванны и могущей приводить к большой пористости наплавленного металла.

При содержании более чем 0,4—0,5% С сварка стали делается одной из непростых задач сварочной техники. Углеродистые стали по большому счету владеют пониженной свариваемостью и, в случае если это быть может, рекомендуется заменять их низколегированными конструкционными сталями, каковые дают ту же прочность при существенно меньшем содержании углерода за счет вторых легирующих элементов. При сварке углеродистых сталей плавлением в большинстве случаев не придерживаются соответствия состава присадочного и главного металлов, стремясь взять наплавленный металл равнопрочным с главным за счет легирования марганцем, кремнием и др. при пониженном содержании углерода.

Сварка углеродистых сталей довольно часто выполняется с последующей термообработкой и предварительным подогревом, причем, в случае если быть может, во многих случаях стремятся совместить термообработку с процессом сварки, к примеру, с газовой сваркой небольших подробностей, с газопрессовой, точечной, со стыковой контактной сваркой и т. д.

Большая часть низколегированных конструкционных сталей владеет удовлетворительной свариваемостью. Ввиду возросшего значения сварки конструкционная низколегированная сталь новых марок, в большинстве случаев, отличается удовлетворительной свариваемостью. В случае если же опробования пробных партий стали показывают не хватает удовлетворительную свариваемость, то в большинстве случаев для улучшения свариваемости изготовители корректируют состав стали.

В некоторых случаях требуется маленькой предварительный подогрев стали до 100—200 °С, реже приходится прибегать к последующей термообработке.

По структуре низколегированные стали относятся в большинстве случаев к перлитному классу. Громадное разнообразие состава низколегированных сталей очень затрудняет получение однообразного состава наплавленного и главного металлов при сварке плавлением, что требует громадного разнообразия присадочных материалов.

Исходя из этого, за исключением некоторых особенных случаев, в то время, когда требуется соответствие состава главного и наплавленного металлов (к примеру, получение устойчивости против коррозии, крипоустойчивости и т. п.), в большинстве случаев ограничиваются получением нужных механических особенностей наплавленного металла, не принимая к сведенью его состав. Это разрешает при сварке многих сортов сталей пользоваться немногими видами присадочных материалов, что есть значительным практическим преимуществом.

К примеру, электродами УОНИ-13 удачно свариваются десятки марок углеродистых и низколегированных сталей. В сварных конструкциях низколегированные стали в большинстве случаев предпочитают углеродистым той же прочности. Для установления необходимости маленького последующего отпуска и предварительного подогрева довольно часто принимают к сведенью большую твердость металла территории влияния.

В случае если твердость не превышает НВ 200—250, то отпуск и подогрев не требуются, при твердости НВ 250—300 подогрев либо отпуск желательны, при твердости выше НВ 300—350 — необходимы.

Из высоколегированных сталей владеют хорошей свариваемостью и находят широкое использование в сварных конструкциях стали аустенитного класса. Самый активно используются хромо-никелевые аустенитные стали, к примеру общеизвестная нержавеющая сталь 18-8 (18% Сг и 8% Ni). Хромоникелевые аустенитные стали используются как нержавеющие, а при более высоком легировании, к примеру при содержании 25% Сг и 20% Ni, они являются и жароупорными сталями.

Содержание углерода в хро-моникелевых аустенитных сталях должно быть минимальным, не превышающим 0,10—0,15%, в противном случае вероятно выпадение карбидов хрома, быстро снижающее полезные особенности аустенитной стали.

Сварка аустенитных сталей обязана, в большинстве случаев, сохранить структуру аустепита в сварном соединении и связанные с полезные особенности: высокое сопротивление коррозии, высокую пластичность и т. д. Распад аустенита сопровождается выпадением карбидов, образуемых освобождающимся из раствора избыточным углеродом. Распаду аустенита содействуют нагрев металла до температур ниже точки аустенитного превращения, уменьшение содержания аустенитообразующих элементов, увеличение содержания углерода в низкоуглеродистых аустенитных сталях, загрязнение металла примесями и т. д. Исходя из этого при сварке аустенитных сталей направляться уменьшать до минимума количество и продолжительность нагрева вводимого тепла и использовать вероятно более интенсивный отвод тепла от места сварки — при помощи бронзовых подкладок, водяного охлаждения и т. д.

Аустенитная сталь, предназначенная для изготовления сварных изделий, должна быть высшего качества, с минимальным числом загрязнений. Потому, что распад хромоникелевого аустенита вызывается выпадением и образованием карбидов хрома, стойкость аустенита возможно повышена введением в металл карбидообразователей более сильных, чем хром. Для данной цели были пригодными ниобий и титан, в особенности первый элемент, к тому же не являющийся дефицитным.

Титан очень прочно связывает освобождающийся углерод, не разрешая образовываться карбидам хрома, и тем самым предотвращает распад аустенита. Для сварки рекомендуется использовать аустенитную сталь с маленьким содержанием титана. Хорошей свариваемостью отличается, к примеру, нержавеющая аустенитная хромо-никелевая сталь Х18Н9Т типа 18-8 с маленьким числом титана (не более чем 0,8%).

Более строгие требования, конечно, предъявляются к присадочному металлу, что должен быть аустенитным, нужно с некоторым избытком легирующих элементов, с учетом вероятного их выгорания при сварке и со стабилизирующими добавками — титаном либо ниобием. ГОСТ 2246—60 предусматривает аустенитную присадочную проволоку для сварки нержавеющих и жароупорных сталей. Аустенитная присадочная проволока время от времени используется и для сварки сталей мартенсигного класса.

высокая стоимость и Дефицитность аустенитной хромоникелевой проволоки заставляют разрабатывать более недорогие заменители.

Стали мартенситного класса, отличающиеся твёрдостью и высокой прочностью, применяются как инструментальные стали, как броневые и т. д. Сварка их связана с известными трудностями. Стали легко и глубоко закаливаются, исходя из этого по окончании сварки в большинстве случаев нужна последующая термообработка, заключающаяся в низком либо высоком отпуске. Довольно часто нужен кроме этого предварительный подогрев изделия.

Значительное значение может иметь предшествующая термообработка изделия перед сваркой; нужно по возможности равномерное мелкодисперсное распределение структурных составляющих. При сварке плавлением довольно часто отказываются от сходства наплавленного и главного металла не только по составу, но и по механическим особенностям, стремясь прежде всего обеспечить повышенную пластичность наплавленного металла и устранить образование в нем трещин. Для данной цели при дуговой сварке частенько используют, к примеру, электроды из аустенитной стали.

Стали карбидного класса используют в основном как инструментальные, и на практике чаще приходится иметь дело не со сваркой, а с наплавкой этих сталей при восстановлении и изготовлении металлорежущего инструмента, штампов и т. п. последующая термообработка и Предварительный подогрев для этих сталей в основном необходимы. Для дуговой сварки и наплавки используются электродные стержни легированных сталей, родных по особенностям к главному металлу, и стержни низкоуглеродистой стали с легирующими покрытиями, содержащими соответствующие ферросплавы. По окончании сварки либо наплавки в большинстве случаев производится термообработка, складывающаяся из отжига и закалки.

Стали ферритного класса отличаются тем, что в них совсем подавлено либо ослаблено образование аустенита при больших температурах за счет введения громадных количеств стабилизаторов феррита. Значительное практическое значение имеют хромистые ферригные стали с содержанием 16—30% Сг и не более чем 0,1—0,2% С, отличающиеся исключительной жаростойкостью и кислотоупорностью. Стали смогут быть сварены с присадочным металлом того же состава либо аустенитным.

Необходим предварительный подогрев; по окончании сварки производится продолжительный отжиг в течение нескольких часов, за которым направляться стремительное охлаждение.

Для автоматической дуговой сварки легированных сталей открывает новые возможности использование керамических флюсов.

—-

Свариваемость сталей зависит от степени легирования, содержания и структуры примесей. Громаднейшее влияние на свариваемость сталей оказывает углерод. С повышением содержания углерода, и последовательности вторых легирующих элементов свариваемость сталей ухудшается.

Для сварки конструкций по большей части используют конструкционные низкоуглеродистые, низколегированные, и среднелегированные стали.

Главными трудностями при сварке этих сталей являются:

— чувствительность к образованию и закаливаемости холодных трещин;

— склонность к образованию- тёплых трещин;

— обеспечение направляться сварного соединения.

В зависимости от эквивалентного содержания углерода и связанной с этим склонности к образованию и закалке холодных трещин стали по свариваемости дробят на четыре группы: прекрасно, удовлетворительно, ограниченно и не хорошо сваривающиеся стали.

—

Свариваемостью именуется свойство стали образовывать сварное соединение без недостатков, имеющее физические и механические особенности, родные к особенностям главного металла. Под свариваемостью понимается отношение стали к режиму сварки и конкретному способу.

Под сварным соединением понимается металл шва и околошовная территория главного металла. Околошовной территорией именуется узкий участок главного металла на протяжении шва, что в ходе сварки не расплавлялся, но подвергался действию больших температур. У некоторых сталей на участке околошовной территории при нагреве до критической температуры (723°С) и выше происходят структурные фазовые превращения (изменение размеров и формы зерен). Это явление именуется вторичной кристаллизацией.

Участок околошовной территории таких сталей, на котором случилась вто-р^чная кристаллизация, именуется территорией термического влияния. При ручной дуговой сварке покрытыми электродами ширина территории термического влияния мсжет составлять 3—6 мм. В металле шва смогут появиться поры — и дефекты трещины.

На участке территории термического влияния также будут оказаться трещины.

Оценка степени свариваемости. Степень свариваемости данной стали тем выше, чем больше способов сварки возможно к ней применено и чем шире пределы режимов каждого метода.

Свариваемость сталей оценивают по следующим, самые характерным показателям:

1) Стойкость металла шва против образования тёплых трешки;

2) Стойкость сварного соединения против образования холодных трещин;

3) Структура шва и околошовной территории, их твердость;

4) Прочность, вязкость и пластичность сварного соединения;

5) Свойства сварного соединения, обусловленные эксплуатационными требованиями (жаростойкость, стойкость против химической коррозии и т. д.).

Из перечисленных показателей в каждом конкретном случае определяют не все, а лишь те, каковые имеют важное значение для данной конструкции. В зависимости от условий эксплуатации смогут определяться другие показатели свариваемости. Но в любых ситуациях главным показателем свариваемости сталей есть стойкость сварного соединения против образования тёплых и холодных трещин.

Тёплые и холодные трещины. Трещины являются самым важным недостатком сварки, довольно часто приводящим к неисправимому браку. Различают трещины тёплые и холодные.

Тёплые трещины появляются в сварных соединениях при температурах более чем 1000°С во время кристаллизации. Как правило они появляются по границам зерен металла.

Обстоятельства образования тёплых трещин:

а) неправильное, твёрдое закрепление свариваемых подробностей, в следствии чего в металле появляются растягивающие упрочнения;

б) уменьшение количества металла при затвердевании, вызывающее образование усадочных раковин и происхождение внутренних остаточных напряжений.

С повышением содержания в стали элементов, образующих химические соединения с низкой температурой плавления (сера, хром, молибден), возможность образования тёплых трещин возрастает.

Холодные трещины появляются в сварных соединениях при температурах ниже 1000°С в ходе остывания до окружающей температуры, и появляются в условиях эксплуатации. Они появляются, в большинстве случаев, по кристаллам (зернам).

Образование холодных трещин при сварке вызывается резкими трансформациями механических особенностей, характером напряженного состояния в ходе структурных превращений (вторичная кристаллизация).

Обстоятельства образования холодных трещин:

а) повышенное содержание в стали углерода и легирующих элементов, вызывающих закалку и местные структурные напряжения;

б) растягивающие напряжения, вызванные остыванием и неравномерным нагревом при сварке.

Загрязнение главного металла фосфором и насыщение металла шва водородом в ходе сварки увеличивают склонность к образованию холодных трещин.

Влияние состава сталей на свариваемость. На свариваемость сталей решающее влияние оказывает состав. От него зависят структура и физические свойства стали, каковые смогут измениться под влиянием охлаждения и нагрева в ходе сварки.

Повышенное содержание в стали углерода, марганца (Г), кремния (С), хрома (X), ванадия (Ф), вольфрама (В) усиливает эксплуатационные характеристики сталей, но затрудняет сварку конструкций из таких сталей.

Присутствие в стали меди (Д), титана (Т), ниобия (Б) повышает эксплуатационные характеристики сталей и в один момент положительно отражается на свариваемости таких сталей.

Никель (Н) на свариваемость сталей не воздействует. Его присутствие повышает прочность, пластичность стали, содействует получению мелкозернистой структуры ее.

Классификация сталей по степени свариваемости. По степени свариваемости все стали условно дробят на четыре группы: прекрасно, удовлетворительно, ограниченно и не хорошо сваривающиеся.

Прекрасно сваривающиеся стали свариваются любыми методами без применения сложной разработке. К данной группе относятся малоуглеродистые стали с обычным содержанием марганца, кремния, низколегированные стали и хрома с содержанием углерода до 0,2%. Такие стали свариваются в общем случае без предварительного подогрева. Сварка при отрицательных температурах, в особенности конструкций из толстого металла, требует время от времени предварительного подогрева до температуры 100—160 °С.

Необходимость предварительного подогрева устанавливается в каждом конкретном случае. Примером таких сталей помогают: углеродистые обычного качества (Ст 2пе, Ст 2сп, Ст Зпс, Ст Зсп, Ст 4пс, Ст 4сп); углеродистые качественные конструкционные (10, 15, 20); низколегированные конструкционные (09Г2С, 09Г2, 10Г2С1, 12ГС, 16ГС, 14ХГС, 10ХСНД).

Удовлетворительно сваривающиеся стали требуют строгого соблюдения режима сварки, тщательной очистки свариваемых кромок, обычных температурных условий (температура выше нуля, отсутствие ветра). К данной группе относятся среднеуглеродистые стали с содержанием углерода до 0,35% и низколегированные стали с содержанием углерода до 0,3%- Такие стали требуют предварительного подогрева до температуры 150—250°С при сварке в условиях отрицательных температур.

Кое-какие из таких сталей в зависимости от ответственности конструкции и условий эксплуатации по окончании сварки требуют последующей термической обработки (отжиг, большой отпуск). Примером таких сталей помогают углеродистые обычного качества (Ст 5пс, Ст 5сп, Ст 5Гпс); углеродистые качественные конструкционные (30, 35); низколегированные конструкционные (15ХСНД, 25Г2С, 20ХГ2С).

Ограниченно сваривающиеся стали склонны к образованию трещин при сварке в простых обычных условиях. Такие стали свариваются с предварительным подогревом до температуры 250— 350°С. К данной группе относятся среднеуглеродистые стали с содержанием углерода до 0,5%, низколегированные стали с повышенным содержанием легирующих элементов, кое-какие легированные стали.

По окончании сварки таких сталей рекомендуется отжиг либо большой отпуск, а при сварке важных конструкций отпуск и отжиг необходимы. Примеры таких сталей: углеродистые обычного качества (Ст бпс); углеродистые качественные конструкционные (40, 45, 50); низколегированные и легированные конструкционные (ЗО-.ХМА, 30 ХГС, 35 ХМ, 35 ХГСА).

Не хорошо сваривающиеся стали образуют трещины при с-варке в простых условиях. Такие стали сваривают определенными свойствами с предварительным и сопутствующим подогревом до температуры 300—450 °С и последующей термообработкой. К данной группе относятся углеродистые стали с содержанием углерода более чем, 0,5%, низколегированные стали с повышенным содержанием марганца, кремния, большая часть легированных особых сталей.

Примером таких сталей помогают: углеродистые качественные конструкционные (60, 65, 70); низколегированные и легированные конструкционные (40Г2, 50Г2, 40ХГ, 40ХГР, 40ХФА, 40ХС).

Определение степени свариваемости. Знание показателей свариваемости разных сталей облегчает выбор ориентировочной разработке сварки, которая в обязательном порядке проверяется на примерах (технологических пробах).

Для определения степени свариваемости сталей создано большое количество разных практических способов в зависимости от требований, предъявляемых к условиям и сварным соединениям их эксплуатации.

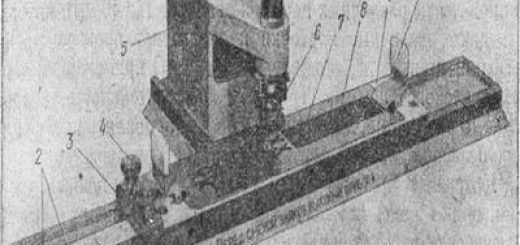

Одним из распространенных способов определения свариваемости есть технологическая проба по способу Кировского завода (г. Ленинград). Из испытуемой стали изготавливается пластина 130X130X12 мм.

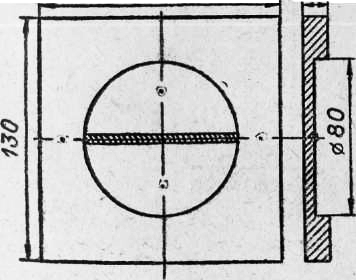

В ней делается выточка диаметром 80 мм, в которой наплавляется по диаметру валик. Нижняя часть пластины (донышко с наплавленным валиком) охлаждается воздухом, водой либо подогревается. По окончании наплавки валика пластину выдерживают двое дней, после этого разрезают, шлифуют и протравливают кислотой для обнаружения трещин.

В случае если при охлаждении водой пластина не дает трещин, то сталь считается прекрасно сваривающейся.

Удовлетворительно сваривающаяся сталь дает трещины при охлаждении водой и не дает трещин при охлаждении на воздуха.

Рис. 1. Технологическая проба Кировского завода

Рис. 2. Технологическая проба МВТУ

В случае если пластина дает трещины при охлаждении на воздухе и не дает трещин при предварительном подогреве до 150 °С, то сталь считается ограниченно сваривающейся.

Технологическая листовая проба МВТУ дает качественную оценку сопротивляемости шва образованию тёплых трещин. Пластины разной ширины соединяются прихватками. На пластины наплавляется валик в направлении от узких пластин к более широким. Трещины образуются в местах пересечения стыка пластин наплавленным валиком.

Показателем стойкости есть мельчайшая ширина пластины, при которой тёплые трещины не образуются.

Характерным приближенные показателем свариваемости стали есть твердость околошовной территории. В случае если твердость не превышает 300 единиц по Бринеллю, значит, сварку таковой стали возможно вести без подогрева. При большей величине твердости требуется предварительный подогрев главного металла.