Свойства и применение матричного материала мпм-1

применения материала и Промышленная технология изготовления МПМ-1 создана на базе изучений, выполненных в Столичном полиграфическом университете. Выпуск материала МПМ-1 освоен в двух разновидностях: МПМ-1-1 с покровным слоем на первый слой и МПМ-1-2 без покровного слоя на второй и третий слой матриц. Фундаментальные особенности матричного материала МПМ-1 регламентированы техническими условиями 81-05-28—78.

Техническими условиями 81-05-28—78 нормируется состояние поверхности страниц матричного материала без покровного слоя: шероховатая, без изломов, отверстий, посторонних частиц и сгустков смолы. Поверхность материала с покровным слоем кроме этого шероховатая, но без непокрытых смесью участков, недопустимы трещины и отверстия, допускаются матовые пятна.

Столичным полиграфическим университетом созданы показатели качества материала МПМ-1 и способы их определения в связи с организацией его производства. ТУ81-05-28—78 на материал МПМ-1 регламентирован способ определения количества смолы трехкратным вымачиванием измельченных образцов в заданном количестве этилового спирта.

Проверка соответствия итогов определения количества смолы в матричном материале по методике технических условий и экстрагированием образцов материала спирто-ацетоновой смесью в аппарате Сокслета распознала незначительные колебания средних значений содержания связующего в матричном материале. Необходимость правильного определения содержания смолы в матричном материале перед его запуском в производство подтверждена обширным опытом его применения.

Матричный материал с недостаточным либо избыточным числом связующего затрудняет процесс получения матриц с заданными технологическими особенностями. В случае дефицита смолы в материале образованный на матрицах рельеф непрочен на скол и сжатие, может разрушаться в момент отделения матриц от уникальной формы либо от стереотипа.

этих случаях отмечается неполное воспроизведение на матрице небольших и больших элементов изображений уникальной формы. Избыток смолы в матричном материале под давлением прессования выдавливается в виде наплывов и сгустков на лицевую сторону матриц, каковые при прессовании переходят на печатающую поверхность стереотипов и являются обстоятельством понижения графической точности появления и воспроизведения марашек на тиражных оттисках. Отрицательное влияние избытка смолы в матричном материале рекомендовано ликвидировать повышением длительности термообработки материала с покровным слоем (МПМ-1-1) перед сборкой пресс-пакета.

Зависимость показателей качества пластмассовых матриц от количества покровной смеси на поверхности страниц матричного материала МПМ-1 очевидна при превышении нормы, предусмотренной техническими условиями: происходит перетекание размягченной смеси при прессовании матриц из территории громаднейшего давления с образованием неустойчивых пробельных элементов. Сущность способа определения количества покровной смеси на поверхности матричного материала МПМ-1-1 содержится в смывании слоя ацетоном и обнаружении отличия в массе образцов.

Способ определения количества летучих в матричном материале сводится к высушиванию навесок материала с последующим определением отличия в массе образцов. При высушивании из материала удаляются «связанный» макромолекулами смолы этиловый спирт, атмосферная влага из пор целлюлозного наполнителя, газообразные продукты самопроизвольной реакции поликонденсации фенолформальдегидной смолы, начавшейся в ходе сушки пропитанного картона-базы и и длящейся при хранении матричного материала. Применение матричного материала с числом летучих, превышающим норму, определенную техническими условиями, ведет к образованию пробельных элементов неустойчивой квадратной формы и как правило к срыву их с матрицы при отделении от уникальной формы на участках растровых и узких штриховых изображений.

Сжимаемость матричного материала в нагретом состоянии (пластичность материала) зависит от состояния связующего и определяет чёткость и глубину печатающих элементов матриц. При применении матричного материала, в котором большинство связующего находится на промежуточной и конечной стадиях отверждения, нереально взять при расчетном давлении требуемую глубину тиснения матриц.

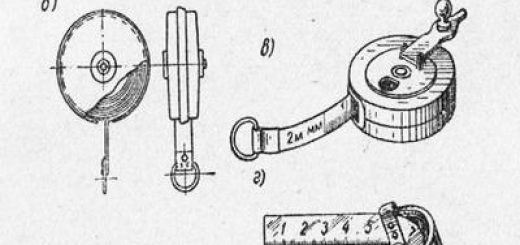

С повышением давления прессования возрастают графические искажения рчатаюших элементов, исходя из этого техническими условиями установлен минимально нужный предел сжимаемости для поступающего матричного материала — 28% По мере хранения сжимаемость матричного материала пара понижается в следствии самопроизвольной реакции поликонденсации, в особенности при повышенной температуре воздуха (выше 20 °С), что обусловливает необходимость контроля сжимаемости материала перед запуском в производство очередной партии. Опробование сжимаемости нагретых образцов материала выполняют посредством нагруженного стержня оптического вертикального длиномера ИЗВ-1.

Пример материала помещают в нагретую пресс-форму и выдерживают 2 мин в термошкафу. После этого устанавливают на предметный столик прибора и через отверстие в крышке пресс-формы нагруженным наконечником с заданной геометрией деформируют материал на заблаговременно измеренном по толщине участке примера.

Матричный материал с покровным слоем обязан владеть высокой разрешающей достаточной прочностью и способностью лицевой поверхности, минимальной усадкой и вероятно маленьким циклом отверждения. Эти технологические особенности матричного материала предопределяют уровень качества пластмассовых матриц и, как следствие, печатно-технические особенности полимерных пластмассовых и резиновых печатных форм.

Разрешающую свойство матричного материала определяют умелым прессованием при оптимальных условиях для конкретного прессового оборудования, потому, что в общеизвестных способах требуются приборы и различные приспособления. В этом случае под разрешающей свойством подразумевается возможность воспроизведения без искажений уникальных форм заданной сложности (растровые клише до 60 лин/см, большие штриховые элементы).

Разрешающая свойство МПМ-1 по результатам прессования матриц с клише выше 60 лин/см не выявлялась, но прессование матриц со особых мир разрешило сделать заключение о возможности изготовления матриц с клише, линиатура которых выше 60 лин/см. Сложнее взять матрицы при наличии больших штриховых элементов (плашек) из-за появления микронеровностей, каковые возрастают при прессовании стереотипов.

Состояние плашек возможно охарактеризовать размером микронеровностей, определяемых посредством микроскопа МИС-11. Чем меньше микронеровности, тем выше разрешающая свойство матричного материала. При отсутствии микроскопа МИС-Ц свойство матричного материала к воспроизведению больших печатающих элементов возможно определять сопоставлением состояния поверхности конкретных участков клише и матрицы (либо стереотипа).

Разрешающая свойство матричного материала зависит как от показателей качества материала, так и от точности соблюдения рекомендаций по проведению под-термообработки и прессовки матричного материала с покровным слоем, подготовки уникальной режимов и формы прессования матриц. Из показателей качества материала МПМ-1-1 яркое влияние на разрешающую свойство оказывают количество и сжимаемость покровной смеси на 1 м2 поверхности материала.

Недопустимо применение матричного материала МПМ-1-1 с пониженной сжимаемостью либо с недостаточным числом покровной смеси в случаях, в то время, когда нужно прессовать матрицы с растровых клише либо с клише, содержащих большие печатающие элементы. Зависит разрешающая свойство материала МПМ-1-1 и от структуры покровного слоя, которая образуется на различных этапах технологического процесса изготовления материала.

Темперамент структуры покровного слоя материала МПМ-1-1 возможно выяснить по итогам визуальной оценки состояния поверхности страниц; пластичная и ненапряженная структура покровного слоя на страницах с матовой мелкозернистой поверхностью. Страницы с блестящим покровным слоем отличаются низкими технологическими особенностями и не снабжают хорошего формования растровых элементов и больших штриховых печатающих элементов. Матовая мелкозернистая поверхность страниц матричного материала с покровным слоем свидетельствует и о большей прочности его поверхности.

В производстве книжно-журнальных стереотипных пластмассовых форм изменение размеров полос по отношению к комплекту (усадка) не имеет громадного значения, в случае если это не нарушает неприводности печати. При изготовлении матриц с клише для четырехкрасочной печати усадка матричного материала обязана учитываться: в следствии неравномерной усадки матричного материала при прессовании матриц с таких форм, не считая неприводности по контуру изображения, вероятно несовмещение по рисунку, что ухудшает уровень качества четырехкрасочной печати.

На степень усадки матричного материала МПМ-1 влияет содержание смолы: материал с 45% смолы по окончании 1 ч термообработки значительно уменьшается по длине примера на 0,23%, а материал с 50% смолы — на 0,52%. С повышением длительности термообработки усадка возрастает больше в примерах материала с громадным содержанием смолы.

Для понижения влияния усадки на размеры матриц и геометрическую форму и, следовательно, стереотипа нужно с особой тщательностью проводить подготовку матричного материала — его подпрессовку и термообработку. При применении «свежего» материала МПМ-1 обязана выполняться непродолжительная термообработка и матричного материала без покровного слоя (МПМ-1-2).

На разрешающую свойство матричного материала, прочность поверхности и усадку страниц материала с покровным слоем (МПМ-1-1) оказывает заметное влияние степень его уплотнения при подпрессовке. С повышением спрессованности материала МПМ-1-1 разрешающая свойство пара понижается, а прочность поверхности материала я матриц возрастает.

Значительно уменьшается наряду с этим и усадка матриц, потому, что в прекрасно уплотненном материале образуется постоянная структура с большей степенью ориентации макромолекул смолы к поверхности наполнителя и, следовательно, владеющая более большой прочностью. Степень уплотнения материала МПМ-1-1 выбирают в зависимости от длительности хранения материала по окончании его изготовления с учетом изюминок матрицируемой уникальной формы.

Минимально нужную продолжительность цикла отверждения материала МПМ-1 возможно выяснить по итогам опробования на разрывной машине образцов, подвергнутых разной по длительности термообработке в сушильном шкафу. К примеру, по окончании 1,5 ч выдерживания при 130±5°С образцов матричного материала с 45%-ным содержанием смолы образуется структура резита с большой прочностью на разрыв.

Постепенное нарастание прочности образцов материала в следствии действия подводимого тепла количественно характеризует происходящие в материале трансформации. Но данный способ опробований не разрешает распознать особенности трансформаций структуры (и особенностей) матричного материала в начальный момент действия повышенной температуры (во время пластично-вязкого состояния матричного материала) из-за нестабильных изменений и малых прочностных особенностей.

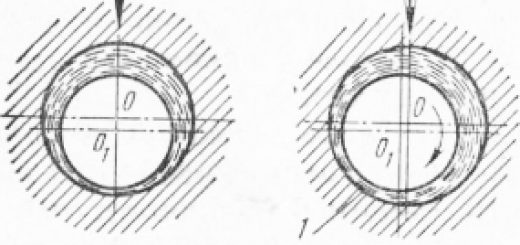

Для обоснованного выбора условий формования матриц из матричного материала в МПИ применен метод опробования на пластометре Канавца: по способу постоянного деформирования нагреваемого примера материала и по способу деформирования отвержденного примера при заданной температуре. По первому способу навеску матричного материала запрессовывают в нагретую пресс-форму, складывающуюся из двух коаксиальных цилиндров, каковые вращаются довольно находящегося в нее штыря с постоянной скоростью.

В следствии этого материал подвергается деформации чистого однородного сдвига. Штырь пресс-формы через рычаг связан с маятниковым силоизмерителем и самописцем, машинально записывающим изменение напряжения сдвига во времени либо в зависимости от упругоэластических деформаций, появляющихся в материале на протяжении опробований.

При постоянном деформировании материал в нагретой пресс-форме переходит в пластично-вязкое состояние, характеризуемое коэффициентом действенной вязкости и длительностью нахождения в этом состоянии при заданной температуре. Протекающий процесс отверждения характеризуют временем и максимальным напряжением сдвига его успехи. При проведении опробований по второму способу материал по окончании выдерживания в течение заданного времени при определенной температуре подвергают деформации сдвига до разрушения. Потому, что упругоэластические свойства отверждаемого материала конкретно связаны с его структурой, это отражается на характере приобретаемых посредством самописца кривых: уменьшение эластической деформации и повышение угла наклона кривой говорят о сшивке полимерных цепей; рост относительной деформации связан с повышением длины полимерных цепей; деформации напряжения и повышение сдвига указывает на разветвленности и увеличение длины полимерных молекул и т. д.

Матричный материал МПМ-1 с 45%-ным содержанием смолы характеризуется следующими данными пла-стометрических опробований: при 130° С длительность вязкотекучего состояния 9 мин, продолжительность отверждения более 27 мин (за пределами возможностей прибора) с достижением громаднейшего напряжения сдвига в пределах 88 кгс/см2 (8,8 МПа), при 150° С соответственно 3 мин и 17,2 мин с большим напряжением сдвига 120 кгс/см2 (12 МПа); при 170°С материал владеет малый периодом пластично-вязкого состояния (0,9 мин) и самый коротким циклом отверждения равным 6,8 мин, со сниженным напряжением сдвига: 89,6 кгс/см2 (8,96 МПа).

По напряжению сдвига, характеризующему прочность грамотном в материале структуры, оптимальной температурой переработки матричного материала МПМ-1 нужно считать 150 °С.

Условия проведения опробований матричного материала на пластометре Канавца и прессования матриц с уникальной формы, заполнение которой менее 40%, разны, неодинаковы и скорости надмолекулярных макромолекул структур и взаимодействия смолы. Исходя из этого длительность прессования матриц из материала МПМ-1, к примеру при 130 °С, равна 0,5 ч, а последующая термообработка таких матриц проводится в течение 2—3 ч.

Материал МПМ-1 благодаря высокой разрешающей большой прочности и способности поверхности пригоден для прессования матриц со всех видов уникальных форм. Универсальность материалу МПМ-1 придана за счет специально разработанного состава покровного слоя, нанесения и технологии подготовки покровной смеси, способов регулирования его особенностей подпрессовкой и термообработкой страниц материала с покровным слоем.

Громадный период пластично-вязкого состояния материала МПМ-1 разрешает в широких пределах изменять режим формования матриц и приобретать рельеф растровых изображений повышенной прочности. Материал МПМ-1, рекомендованный для изготовления тексто-иллюстрацион-ных и иллюстрационных матриц, среди них и с клише для четырехкрасочной печати, отличается повышенной длительностью цикла отверждения.

В процессах изготовления тексто-иллюстрационных и иллюстрационных стереотипных форм, где требуется высокая разрешающая свойство матричного материала, эта особенность не должна ограничивать его использование. Как правило целесообразно использовать быстроотверждающийся материал МПМ-2.