Технология производства колбасных изделий

Кулинарные пристрастия народов различных государств положили базу для разработки разнообразных технологий и рецептов производства колбасных изделий. Отличаются как технологические изюминки производства, так и различные виды сырья. Именно поэтому в мире существует множество видов вкуснейших закусок и деликатесов из мяса.

Мастер Милк предлагает продажу готового оборудования для пищевой индустрии и разработку на заказ. Обращайтесь!

Широкое разнообразие колбасных деликатесов на современном рынке

Сейчас на прилавках магазинов возможно отыскать богатый выбор колбасных и мясных деликатесов. Колбасы – замечательный источник нужных протеиновых соединений, жиров и минеральных веществ, каковые поддерживают жизнедеятельность организма человека.

Главные виды колбас:

- вареные – самые популярные кондитерские изделия в мире, имеют однородную консистенцию;

- варено-копченые в отличие от вареных содержат большее количество специй и смогут содержать небольшие кусочки мяса либо добавок;

- полукопченые – проходят 3 этапа изготовление: обжаривание, копчение и варка;

- сырокопченые колбасы не подвергаются термической обработке, изготавливаются посредством холодного копчения, ферментации и обезвоживанию;

- сыровяленые колбасные изделия производятся из фарша, предварительно замаринованного мяса. Такие изделия проходят этап копчения, ферментации, обезвоживания, а по окончании вялятся;

- ливерные колбасные продукты приобретают из субпродуктов, яиц, с добавлением овощей, молока, других добавок и масла;

- кровяные колбасы изготавливаются из бычьей (телячьей) либо свиной крови.

Колбасные изделия высокого качества – залог успешного развития бизнеса

В условиях твёрдой борьбе на современном рынке принципиально важно создавать качественные колбасы. Принципиально важно производить не только вкусный, но надёжный и здоровый продукт для самых изысканных потребителей.

- Качественные ингредиенты: свежее и проверенное мясо, специи высокого качества.

- Соблюдение изюминок разработки производства.

- Применение современного оборудования.

- Соблюдение готовых хранения изделий и условий сырья.

- Соблюдение санитарных и гигиенических норм.

Особенности производства разных видов колбас

Для изготовления колбас разных видов в большинстве случаев применяют мясо говяжье, свиное, куриное, индюшиное, редко – мясо лошадей, гусей, баранов, оленей и второе. Предпочтительнее мясо с маленьким содержанием жиров. Свиное мясо частенько додают для поднятия калорийности и пищевой ценности.

Животные жиры, такие как шпик либо курдючий жир, додают для повышения количества калорий, улучшения вкусовых достижения и качеств ласковой структуры. Растопленный внутренний жир в большинстве случаев применяют при приготовлении ливерки, сосисок либо сарделек. Диетические колбасные изделия создают с введением цельного молока, молочных продуктов и яиц.

кровь и Субпродукты идут для изготовления низших видов колбасных изделий. В растительные колбасные изделия с добавлением мяса вводят еще и крупы.

Разработка производства колбасных изделий подразумевает добавление солей, нужных специй, нитритов натрия, сахара, пряностей.

Главные этапы разработки производства колбас

Большие заводы и мясоперерабатывающие фабрики изготавливают разнообразные колбасные изделия. Но для всех сортов колбас существует неспециализированная разработка производства колбасных изделий.

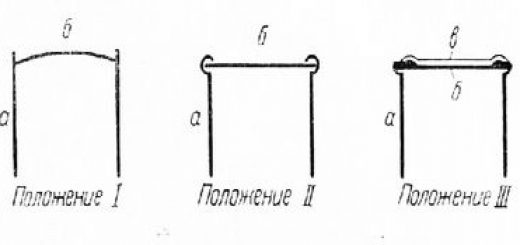

1.Подготовка оболочки. В качестве оболочки колбас широкое использование отыскало кишечное сырье, которое перед наполнением очищают, промывают и выжимают. Не считая натуральных кишок применяют неестественные и синтетические оболочки.

2.Подготовка сырья для колбасных изделий разделяется на размораживание, разделку, обвалку туш, жиловку мяса.

- Размораживание. При изготовлении различных видов колбас применяют парное, охлажденное и размороженное мясо. Последнее обязательно промывают водой.

- Разделка – расчленение туши на отруба.

- Обвалка – технологическая операция, на протяжении которой отделяется мышечная, жировая и соединительная ткань от кости. Раньше данный процесс производился вручную и относился к кропотливым и страшным занятиям. На современных фирмах применяют особое оборудование (дробилки, центрифуги, прессы).

- Жиловка мяса – отделение жилок, прочих тканей и сухожилий, и мелких косточек от мяса. На протяжении жиловки удаляются повреждения мяса и подтёки крови, и мясо сортируется.

3. Производство колбасного фарша

Подготовленное мясо, в соответствии с технологии производства колбасных изделий, пропускается через большие мясорубки для узкого либо большого разделения. Потом мясо помещают в особые емкости для посолки, где оно созревает. Додают нужное количество солей, сахара, нитритов и выдерживают при температурах родных к 0 С. Для качественной посолки парное мясо нужно выдержать дни, охлажденное и размороженное требует 2-3 дней.

В случае если мясо шепетильно измельчить, то время возможно сократить до 6 часов.

Последующее измельчение в мясорубках либо куттерах создают по окончании созревания мяса. Оно проводится с целью придать ласковую и однородную консистенцию изделиям.

Следующим этапом есть приготовление фарша посредством куттеров и фаршемешалок. В зависимости от технологии производства и особенностей рецептуры додают шпик, разные специи либо пряности. Тщательное перемешивание с водой либо пищевым льдом разрешает добиться однородной фаршевой смеси.

4. Формование батонов происходит благодаря заполнению оболочек фаршем на автоматических либо полуавтоматических шприцах-наполнителях.

Включает в себя:

- подготовку упаковки для колбасных изделий. Оболочки разрезаются на нужные отрезы, и один финиш перевязывается. Кое-какие виды упаковок увлажняются для увеличения эластичности;

- шприцевание готового фарша в упаковку производится посредством вакуумного устройства — шприца постоянного действия;

- вязка и штриковка батонов колбасы производится в соответствии с технологии производства колбасных изделий с целью утрамбовывания образования и фарша петли для подвешивания. Посредством штриковки (проколов) удаляются пузыри воздуха;

- навешивание батонов колбасы на рамы тележки, где они должны висеть вольно, не соприкасаться.

5. Осадка колбас проводится в большинстве случаев для полукопченой, варено-копченой и копченой колбасы. Продолжается таковой процесс от 5 до 7 дней при 3 С. В следствии получается колбаса с подсохшей хорошо облегающей оболочкой, а фарш имеет красный цвет.

6. Термообработка

Следующим шагом по окончании осадки колбасных изделий есть варка. Большая часть сортов колбасных изделий варят, а после этого коптят. Продолжительность варки зависит от диаметра батона. Копчение создают горячим дымом при температуре 35-50 С.

Возможность долгого и надёжного хранения, и транспортировка обеспечивается дополнительным подсушиванием колбасных изделий в течении 2-4 дней.

Обязательно все стадии разработки производства колбасных изделий проходят контроль. Благодаря технологиям и современным устройствам возможно создавать диагностику температуры, влажности в цехах, камерах а также в готовой продукции. По окончанию производства колбасы проходят анализ органолептических особенностей.

Постоянный контроль состояния продукта разрешает добиться максимально аналогичного технологического производства колбасных изделий от партии к партии.