Устройство паровоздушных молотов

В зависимости от назначения паровоздушные молоты смогут быть очень разнообразны по конструкции. Но они складываются из одних и тех же главных частей (само собой разумеется, отличающихся по конструктивному выполнению): станины с фундаментной плитой, рабочего цилиндра, падающих частей, шабота, парораспределительного-устройства с механизмами управления.

Станина есть главным элементом молота, на котором монтируются все остальные узлы автомобили. Станины делятся на одностоечные и двухстоечные. Станины одностоечных молотов имеют С-образную форму и снабжают возможность подхода к рабочему пространству с трех сторон, что формирует большие удобства при работе.

Время от времени для улучшения условий работы кузнеца шабот ставят не параллельно фронту молота, а под некоторым углом (около 35° к осевой линии станины).

Для обеспечения верного перемещения падающих частей на станине в большинстве случаев имеются особые направляющие — металлические плиты с пазами, по которым скользит баба. Благодаря направляющим и при ударе с эксцентриситетом шток молота достаточно устойчив, исходя из этого молоты с направляющими эргономичны при работе с подкладными штампами (в то время, когда эксцентриситеты неизбежны) и для операций протяжки.

Для изготовления небольших и средних поковок время от времени применяют молоты без направляющих на станине. Верное перемещение падающих частей в таких конструкциях обеспечивается направляющими планками, каковые монтируются в нижней части цилиндра. Молоты без направляющих по конструкции несложнее, чем молоты с направляющими, и цена их ниже.

Помимо этого, их эргономичнее обслуживать, поскольку подход к рабочему пространству не закрывается массивными направляющими. Но направление падающих частей в этом случае выясняется не хватает надежным, в особенности при работе с эксцентриситетом.

Как в одностоечных, так и в двухстоечных станинах стойки в большинстве случаев имеют в сечении коробчатую либо двутавровую форму. При таких сечениях конструкция получается достаточно прочной и твёрдой.

В одностоечных ковочных молотах станина возможно как монолитной, так и сборной. И в том и другом случае к ее верхней части болтами крепится рабочий цилиндр. В сборной станине ее вертикальные стойки крепятся к фундаментной плите кроме этого болтами; в монолитных станинах фундаментная плита отливается заодно со стойками.

Стойки станины двухстоечных ковочных молотов притягиваются к фундаментной плите болтами, а в верхней части имеют площадки для крепления рабочих цилиндров.

Литые станины изготавливают из стали либо чугуна; клепаные собирают из профилей и стальных листов.

Стойки штамповочных молотов при работе испытывают высокие ударные нагрузки. Для обеспечения хорошего направления бабы громадное значение имеет жесткость стоек. Им в большинстве случаев придают коробчатое сечение с внутренними ребрами жесткости.

В верхней и нижней частях стоек имеются приливы: вверху для крепления цилиндра с парораспределительным механизмом, внизу для соединения стоек с шаботом. На внутренних поверхностях стоек делаются гнезда для установки направляющих и регулировочных клиньев.

Стойки штамповочных молотов делают в большинстве случаев из металлического литья с содержанием углерода 0,3—0,4 %. Фундаментная плита является основанием для станины молота. Через нее станина связывается с фундаментом.

Рабочий цилиндр есть главным силовым органом молота. Он монтируется в верхней части станины. По конструкции цилиндры очень разнообразны.

Давление пара (воздуха), поступающего в цилиндр, в большинстве случаев равняется 500—800 кПа (5—8 кгс/см2).

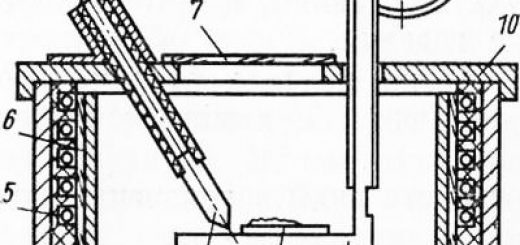

Рис. 1. Направляющие бабы:

а — разрез по направляющим, б —направляющая с регулировочным клином; 1 — баба, 2 — направляющая, 3 — станина

Рис. 2. Устройство, предохраняющее от разрушения верхнюю крышку цилиндра молота:

1 — плунжер. 2 —предохранитель

В современных паровоздушных молотах используют цельные цилиндры, отлитые заодно с дном, и цилиндры с отъемным дном. В последнем случае обработка цилиндра намного проще. Цилиндр соединяется со стойками болтами с амортизационными пружинами.

Время от времени между стойками и цилиндром устанавливается подцилиндровая плита.

При монтаже особенное внимание обращают на центрирование цилиндра относительно оси молота, поскольку неверный монтаж цилиндра может привести не только к резкому повышению износа, но и к аварии.

Для предотвращения ударов в верхнюю крышку при обрыва штока в верхней части цилиндра устанавливается предохранитель. Самый несложны по конструкции и надежны паровоздушные предохранители. Они являются маленький цилиндр, в котором установлен плунжер с выступающей нижней частью.

Над плунжером остается замкнутое пространство, в которое подается пар либо сжатый воздушное пространство. В случае если поршень цилиндра по какой-либо причине проскочит верхнее положение и дойдет до плунжера амортизатора, то паровая либо воздушная «подушка», образующаяся в замкнутом пространстве, смягчит удар.

В нижней части цилиндра устанавливается сальник, что мешает утечке пара либо воздуха из цилиндра и в один момент снабжает смазку штока. Набивка сальника делается из графитизированного асбеста, в который для прочности вплетается латунная проволока. Для смазки штока набивка пропитывается салом.

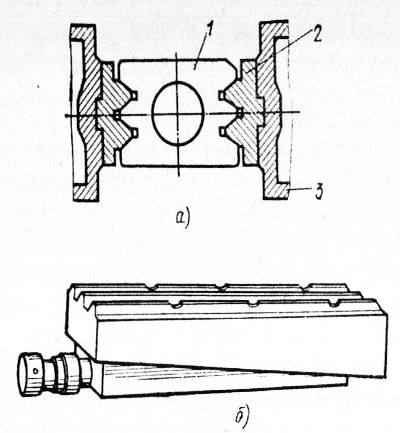

Рис. 2. Падающие части паровоздушного молота:

1 — сухарь, 2 — кольца, 3 — поршень. 4 — шток, 5 — втулка. 6 баба. 7 клин. 8 — штамп

При работе молотов на воздухе используются кроме этого прорезиненная и пеньковая набивка; помогают они около 10 смен.

К падающим частям относятся поршень, шток, верхняя половина и баба штампа (либо бойка), удерживаемая сухарём и клином. Баба соединяется со штоком через промежуточную втулку.

Падающие части делают главную работу молота. Поршень принимает давление энергоносителя и заставляет связанные с ним шток и бабу подниматься при ходе вверх и (в молотах двустороннего действия) наносить удар при рабочем ходе. Баба с укрепленным на ней верхним бойком конкретно причиняет удар по поковке.

Шток связывает между собой поршень и бабу. В молотах без направляющих шток снабжает и верное перемещение подвижных частей, скользя по направляющим планкам рабочего цилиндра; в таких молотах шток делается более массивным. Для свободного перемещения поршня его диаметр делается на 1—2,5 мм меньше диаметра цилиндра. Дабы через данный зазор не происходила утечка энергоносителя, поршень снабжается упругими металлическими разрезными кольцами, изготовляемыми из стали 35 либо 40.

Используются два — четыре кольца, но громаднейшее распространение взяли поршни с тремя кольцами.

Поршни в большинстве случаев делают из стали 45 либо 50 высотой, равной диаметру.

Время от времени поршни изготовляют заодно со штоком. Такая конструкция, в особенности в больших молотах, нецелесообразна, поскольку при поломки штока выходит из строя и поршень. Помимо этого, изготовление для того чтобы штока-поршня сложнее и обходится дороже, исходя из этого самый распространены поршни, изготовляемые раздельно от штоков.

Поршневые кольца вставляются в особые канавки, каковые протачиваются в теле поршня. Зазор по высоте кольца (около 0,15 мм) нужен чтобы дать кольцу возможность смещаться относительно поршня. Зазор по диаметру требуется чтобы возможно было сжать кольцо при установке поршня в цилиндр.

Помимо этого, в случае если поршень прижмется прикасаясь к стенке цилиндра, кольцо должно иметь возможность всецело войти в канавку.

Рис. 3. поршень и Шток паровоздушного молота:

а — шток, изготовленный заодно с поршнем, б — шток с насаженным поршнем

Используются других размеров и кольца. Срок работы колец у ковочных молотов образовывает от 5 до 12 месяцев.

Шток представляет собой металлический цилиндрический стержень, диаметр которого зависит от массы падающих частей молота. Диаметры штоков ковочных молотов с массой падающих частей 1—5 т изменяются от 110 до 170 мм. Соединение штока с бабой возможно шарнирным и глухим. Шарнирное соединение видится в ковочных молотах ветхой конструкции. Глухое соединение на конус без шпонок, клиньев и гаек зарекомендовало себя достаточно надежным.

Таким методом соединяют и шток с поршнем. Наряду с этим в соединении шток — баба употребляется конусность 1 : 25— 1 : 12, а в соединении шток— поршень — 1 : 15. Поршень соединяется со штоком с применением тёплой посадки.

В соединении шток — баба довольно часто употребляется промежуточная втулка (рис. 16, а). Она возможно разъемной, с цилиндрической внешней поверхностью, либо цельной — с обеими коническими поверхностями.

Между штоком и бабой, и штоком и втулкой устанавливаются латунные прокладки. Все эти меры повышают надежность соединения.

Штоки являются самый нагруженной подробностью молота, исходя из этого их делают из качественных сталей 45, ЗОХ, 40Х, ЗОХНЗА и др. Не обращая внимания на это, они довольно часто выходят из строя. Штоки изготовляют ковкой с последующей термической обработкой на структуру сорбита.

По окончании термообработки штоки шлифуют.

Кое-какие фабрики повышают стойкость штоков комбинированной термической обработкой, при которой нижняя часть штока (приблизительно ‘/з длины) закаливается, верхняя — остается «сырой». Прекрасные результаты дает кроме этого поверхностная закалка штока токами высокой частоты и накатка роликом.

Баба молота причиняет по поковке удар закрепленным на ней бойком. Развиваемое молотом упрочнение по большей части определяется массой бабы. Потому, что условия работы (резкие удары) очень тяжелы, для обеспечения прочности бабам придают вероятно более несложную форму (рис.

17) и устанавливают так, дабы их центр тяжести лежал на оси штока.

В случае если на молоте предполагается-обрабатывать подробности, быстро отличающиеся по форме, к примеру вытянутые балки и круглые диски, то целесообразно иметь пара баб. Любая из них обязана употребляться для поковки одного типа.

На нижней части бабы имеются пазы для крепления верхнего бойка либо верхней половины штампа. Последние крепятся к бабе посредством хвостовика, имеющего углубление клиновидной формы, и клина.

На боковых поверхностях бабы имеются направляющие гребни, в большинстве случаев, трапециевидной формы. Трапециевидные гребни если сравнивать с прямоугольными имеют громадную контактную поверхность, а исходя из этого напряжения смятия, а следовательно, и износ у них меньше. Помимо этого, при таковой форме направляющих возможно всецело исключено защемление бабы при ее расширении и нагреве.

Бабы молотов средних и малых упрочнений изготавливаются коваными из углеродистой стали, и из стали 35Х, 40ХН, 40ХНЗ. Бабы молотов с массой падающих частей Юти выше как правило делают литыми из легированной стали. Для весьма больших молотов бабы время от времени делают сварными со сборкой их из кованых частей.

Шабот молота является опорой для нижнего бойка (наковальни), на что при работе укладывается поковка. Масса шабота обязана быть больше массу падающих частей не меньше чем в 8 раз. У молотов же, предназначенных для ковки сталей повышенной твердости (инструментальных, легированных), масса его в большинстве случаев превышает массу падающих частей в 15—20 раз и более.

Шаботы ковочных молотов устанавливаются раздельно от стоек. Верхняя часть их имеет меньшие поперечные размеры, чем нижняя. Это позвано тем, что ее нужно пропускать через отверстие в фундаментной плите.

Рис. 4. Схема крепления штока с бабой:

а — шарнирное крепление, 6 — глухое крепление, в — крепление с применением промежу правильной втулки

Рис. 5. Баба паровоздушного штамповочного молота

Рис. 6. Шаботы ковочного (а) и штамповочного (б) молота

Шаботы ковочных молотов отливаются из стали и чугуна. Про дельная масса цельного (монолитного) шабота ограничивается возможностями отливки, механической обработки, и условиями монтажа и перевозки. Исходя из этого цельными выполняются шаботы для молотов с массой падающих частей не выше 5 т. Для молотов с массой падающих частей 6—7 т шаботы изготовляют составными из двух частей.

Для более тяжелых молотов шабот планирует из 3—5 частей. Шабот штамповочного молота с массой падающих частей 20 т, к примеру, складывается из 5 частей. Для предупреждения сдвига одной части шабота довольно второй используются цилиндрические шпонки.

Нижние части составного шабота в большинстве случаев отливают из чугуна, верхние части делают из металлического литья. Для получения самый стойкого шабота отливку его частей выполняют боковой стороной вверх, дабы прибыльная территория была при работе сбоку, а под штампом был самый качественный металл. Шаботы устанавливают не прямо на фундамент, а на кладку из дубовых брусьев либо на другие особые прокладки.

В штамповочных молотах для установки стоек конкретно на шабот в верхней части шабота делают особые выступы.

Стойки соединяются с шаботом стяжными болтами. В средних и малых молотах употребляются четыре болта, в больших — восемь. Потому, что при ударах (особенно эксцентричных) на болты передаются громадные упрочнения, их головки снабжаются замечательными пружинами.

Для большей устойчивости стоек стяжные болты ставят под углом 10—12° к вертикальной оси. Удары ослабляют

соединения стоек с шаботом, исходя из этого для обеспечения надежности соединения между приливами стоек и шаботом устанавливают клинья, каковые по мере износа подтягивают.

Для защиты внешней среды от вредного влияния больших механических колебаний используют виброизоляторы, устанавливаемые под бетонным блоком фундамента молота. В качестве виброизоляторов применяют винтовые и тарельчатые пружины, и резиновые блоки. Показались фундаменты плавающего типа, более действенные, нежели подвесные виброизолированные фундаменты.

Станина молота расположена на древесной прокладке, опирающейся на цементный блок. Под и емкость, выполненная из металлического страницы. В полости создана воздушная подушка, а полость заполнена водой (воздушное пространство подается по трубопроводу) через трубопровод.

По окончании заполнения водой полости в свободное пространство около блока подается сжатый воздушное пространство, вытесняющий воду и приподнимающий фундамент с молотом. В ходе работы молота воздушная подушка, как бы уплотненная водой, поглощает энергию колебаний.

Парораспределительное устройство снабжает своевременную подачу энергоносителя в рабочий цилиндр молота. В зависимости от конструкции устройства молот может трудиться в автоматическом режиме, при ручном управлении, а также в смешанном режиме — как по автоматическому, так и по неавтоматическому циклу. Подача пара регулируется 3-мя типами парораспределительных устройств: золотниковыми, клапанными и крановыми.

Громаднейшее распространение на данный момент взяло золотниковое парораспределение — простое и надежное в работе. Клапанное распределение начало активно использоваться лишь сейчас. Крановое распределение используется только во запасных устройствах — пусковых и дроссельных.

Главным элементом золотникового парораспределения есть золотник. Он представляет собой полый цилиндр, диаметр которого в средней части меньше, чем по краям. Золотник соединяется с тягой, благодаря которой он может передвигаться на протяжении втулки, имеющей три последовательности окон.

Рис. 7. Фундамент плавающего типа:

1 — станина, 2 — прокладка, 3— блок, 4, 5 — трубопроводы, 6 — емкость, 7, 9 — полости, 8 — опора

К среднему последовательности по каналу В подается свежий пар либо воздушное пространство. Верхний последовательность окон раскрывается в канал С, что сообщается с верхней полостью рабочего цилиндра. Нижний последовательность каналом А соединен с нижней полостью цилиндра, канал D направляет энергоноситель на выброс.

Для надежной работы золотник притирается к втулке. Зазор между ними не должен быть больше 0,1—0,14 мм на диаметр, в противном случае будет происходить заметная утечка энергоносителя. Время от времени для уменьшения утечек применяют золотники с уплотнительными кольцами. Наряду с этим, но, возрастает упрочнение на рукоятке (педали).

Помимо этого, при работе молотов на паре и наличии конденсата кольца время от времени заклиниваются.

В зависимости от того, как расположен золотник относительно втулки, он может соединять между собой разные каналы. В положении, указанном на рис. 8, а, впадина золотника соединяет каналы В и Л, а внутренняя полость — каналы С и D. В следствии свежий пар из канала В попадает в канал А и оттуда в нижнюю полость рабочего цилиндра.

В положении золотника, продемонстрированном на рис. 8, б, его впадина информирует между собой каналы В и С, а канал А соединяется с каналом D. Свежий пар поступает в верхнюю полость цилиндра, а из нижней отработавший пар направляется в обратный трубопровод (на выброс).

Рис. 8. Нижнее (а) и верхнее (б) положения цилиндрического золотника

Так, перемещая золотник, мы можем подавать энергоноситель в разные полости рабочего цилиндра и осуществлять подъем падающих частей и удары.

Золотник перемещается посредством педали либо машинально от того либо иного механизма. Как уже указывалось, как правило используется полуавтоматическое управление, в котором перемещение от руки (педали) осуществляется лишь в крайних положениях бабы.

На рис. 9 продемонстрирована схема ручного управления посредством цилиндрического золотника. Свежий пар по трубе поступает в коробку парозапорного вентиля. Поворачивая рукоятку, посредством тяги открывает шибер, по окончании чего пар поступает в кольцевую полость золотниковой коробки. Из этого пар по каналу идет в нижнюю полость цилиндра под поршень. Шток увлекает бабу вверх.

Сейчас отработавший пар из верхней полости цилиндра по каналу выходит через золотниковую коробку и трубу наружу.

Дабы произвести удар, необходимо надавить на рукоятку вниз. Золотниковая тяга переместит наряду с этим золотник вверх, нижняя внутренняя кромка золотника перекроет канал, а после этого он соединится с выбросом. Одновременно с этим по каналу в верхнюю полость цилиндра поступит свежий пар, поршень под его давлением отправится вниз и баба ударит поковку.

Для работы с ручным управлением требуется обширный опыт, поскольку нужно вовремя заканчивать подачу свежего пара в нижнюю полость. В другом случае возможно вывести из строя верхнюю полость. Данный недочёт устраняется при применении автоматического и полуавтоматического управления.

Молоты с автоматическим управлением строятся с массой падающих частей не более чем 1,5 т. У них перемещением золотника руководит совокупность рычагов, которые связаны с бабой.

Рис. 9. Схема ручного управления посредством цилиндрического золотника:

1 — баба. 2 — шток. 3 — поршень. 4, 5 — каналы.

6 — цилиндр, 7, 9 — трубы, 5 — золотниковая коробка, 10— шибер, 11 — коробка вентиля, 12, 15 — тяги, 13 — золотник. 14, 16 – рукоятки

Одна из схем автоматического управления изображена на рис. 22. К бабе молота на оси шарнирно крепится качающийся рычаг, пропущенный через втулку.

При смещении бабы вверх рычаг поворачивает около оси втулку, связанную рычагом и тягой с золотником, в следствии золотник начинает смещаться вверх.

Положение, которое занимает золотник при крайнем нижнем положении бабы, именуется начальным. Начальное положение золотника выбирается так, дабы в золотниковой коробке были открыты окна для впуска пара в нижнюю полость выпуска и цилиндра его из верхней. В следствии из начального положения начинается перемещение бабы вверх.

Вместе с бабой под действием совокупности рычагов движется вверх и золотник. Если он поднимается так, что нижним финишем перекрывает отверстия канала нижней полости цилиндра, «нижний пар» отсекается. С этого момента в нижней полости цилиндра начинается период расширения пара, а из верхней полости еще длится выброс, поскольку канал ее перекрыт не всецело.

При предстоящем перемещении золотника и бабы каналы верхней полости перекрываются всецело, по окончании чего оставшийся в верхней полости пар начинает сжиматься движущимся вверх поршнем.

Поршень двигаетсявверх за счет разности давлений под ним и над ним, и за счет инерции подвижных частей. Наряду с этим сначала раскрываются нижние окна — на выпуск пара из-под поршня, а после этого верхние — на впуск свежего пара в верхнюю полость цилиндра. Сейчас уже давление сверху поршня выше, и в некий момент подвижные части доходят до собственного верхнего положения и начинают перемещение вниз.

При падении бабы связанный с ней золотник также отправится вниз, наряду с этим последовательно случатся: отсечка впуска верхнего пара, отсечка выпуска нижнего пара, выпуск верхнего впуск и пара нижнего. По окончании удара обрисованный цикл будет машинально повторяться.

Начальное положение золотника возможно поменять, перемещая рукоятку эксцентрика, на котором крепится шарнир. В один момент изменится и движение золотника. Потому, что от величины хода зависит количество пара, подаваемого в цилиндр, то в следствии изменится энергия удара и ход бабы.

Так, рукояткой возможно поменять силу удара.

Рис. 10. Схема автоматического управления молотом:

1 — рычаг, 2 — тяга, 3, 6 — оси. 4 — втулка. 5 — качающийся рычаг

Совокупность смешанного либо комбинированного управления снабжает возможность управления молотом вручную и машинально. Громаднейшее распространение взяло смешанное управление с саблеобразным рычагом.

Ручное управление в таких совокупностях осуществляется посредством рукоятки, которая через тягу передвигает золотник в необходимое положение. В то время, когда управление ведется вручную, саблеобразный рычаг отводится в сторону рукояткой. В случае если нужен непроизвольный цикл, рычаг прижимают к скосу бабы. При перемещении бабы сабля поворачивается около оси и своим плечом двигает тягу золотника. Энергию удара при автоматическом цикле возможно регулировать, изменяя положение рукоятки.

Удары большой энергии получаются при поднятой рукоятке.

Полуавтоматическое управление снабжает автоматическую отсечку нижнего пара на протяжении подъема бабы; перевод работы молота на удар и обратно осуществляется вручную.

В молотах с золотниками обрисованной выше конструкции (с поступательным перемещением) очень громадны утраты пара, в особенности при удержании бабы на весу. Более экономичны устройства с поворотным (вращающимся) золотником. Золотник представляет собой полый цилиндр, имеющий на собственной поверхности последовательность сквозных ниш и окон разной величины.

Втулка поворотного золотника складывается из двух частей — верхней и нижней. В каждой из них кроме этого имеются отверстия. Размещение окон и втулки и ниш золотника продемонстрировано (в развертке) на рис. 13, в, г, д. Отверстия последовательности Г верхней втулки ведут в верхнюю полость рабочего цилиндра.

Отверстия последовательности В являются выпускными окнами. Отверстия в нижней втулке соединяют золотниковую коробку с нижней полостью рабочего цилиндра.

Рис. 11. Схема передвижения золотника при автоматическом управлении молотом:

Рис. 12. Схема смешанного управления с саблеобразным рычагом:

1 — саблеобразный рычаг. 2 — ось, 3, в — рукоятки, 4 — плечо сабли. 5 — тяга

Рис. 13. Поворотный золотник:

а — золотник, б — золотниковая втулка, в — сечение и развёртка золотника, г, д — сечение и развёртка втулок; 1 — верхняя часть втулки, 2 — нижняя часть втулки

Нижние окна верхней втулки и верхние окна нижней втулки находятся в шахматном порядке. В средний кольцевой канал золотниковой коробки между верхней и нижней частями втулки подводится свежий пар.

Перемещая золотник в вертикальном направлении и поворачивая его, возможно руководить впуском пара в ту либо иную полость рабочего цилиндра и отсекать пар.

На рис. 14, а золотник опущен в крайнее нижнее положение. Наряду с этим средний канал сообщается продольными пазами золотника с верхними окнами нижней втулки.

Свежий пар по каналу поступает в нижнюю полость рабочего цилиндра, и баба идет вверх. В один момент отработанный пар из верхней полости цилиндра по каналу через золотника и окна втулки направляется на выпуск.

По окончании того как баба молота поднимается на половину собственного хода, золотник начинает поворачиваться. В то время, когда баба пройдет 0,7 собственного хода, золотник повернется на 30°. Продольные пазы золотника наряду с этим окажутся между окнами нижней втулки и доступ свежего пара в нижнюю полость цилиндра практически закончится.

С этого момента пар будет поступать в нижнюю полость лишь через малое сечение соединительных каналов золотника.

Одновременно с этим окна в верхней части золотника расположатся между нижними окнами верхней втулки. Выпуск пара через них из верхней полости цилиндра (канал 1) кроме этого закончится. С этого момента пар в нижней полости начинает расширяться, а в верхней сжиматься, образуя паровую подушку. Но через маленькое отверстие во втулке верхняя полость будет сообщатьсяс выбросом.

Исходя из этого пар, сыгравший роль буфера, неспешно из нее выйдет. Баба близко подойдет к ограничителям и остановится в крайнем верхнем положении.

Рис. 14. Схема положений поворотного золотника:

а — подъем, б — отсечка на подъеме, в — падение, г —- отсечка при падении; 1 —- канал в верхнюю полость цилиндра, 2 — канал подвода свежего пара, 3 — канал в нижнюю полость цилиндра. 4 — канал для компенсации конденсирующегося пара. 5 — отверстие для постоянного выпуска пара из верхней полости цилиндра

Рис. 15. Схема устройства полуавтоматического управления с поворотным золотником:

1 — рукоятка, 2 — рычажок, 3 — пружина, 4 — штырь, 5 — поводок, 6 — тяга. 7 — угловой рычаг, 8 —1 рычаг, 9 серьга, 10 – дорожка

Дабы произвести удар, необходимо золотник поднять вверх. Продольные пазы, появлявшиеся по окончании поворота золотника между окнами нижней втулки, сейчас (при подъеме) соединят нижние окна верхней втулки с кольцевым каналом, по которому поступает свежий пар. Данный пар по каналу отправится в верхнюю полость рабочего цилиндра. Из нижней полости цилиндра отработавший пар будет по каналу вольно выходить в выхлопной паропровод через нижний последовательность окон нижней втулки, поскольку золотник находится выше этих окон.

Баба отправится вниз.

В случае если сейчас золотник развернуть в обратную сторону, то случится отсечка пара в верхней полости цилиндра. Выпуск из нижней полости по каналу не будет прекращаться. Дабы поднять бабу по окончании удара, золотник опускают вниз перемещением рукоятки.

Поворот золотника на 30° осуществляется машинально. Механизм поворота устроен следующим образом. На тяге золотника жестко насажен поводок, финиш которого вольно проходит через штырь. Данный штырь закреплен на рычажке, так же вольно насаженном на тягу, как на ось.

Данный рычажок посредством серьги связан с двуплечим угловым рычагом, ось которого закреплена на стойке молота. Пружина прижимает угловой рычаг к упору на стойке. На бабе имеется выфрезерованная дорожка со ступенями, на которую при подъеме бабы набегает ролик.

В следствии угловой рычаг поворачивается около собственной оси и через поводок и штырь поворачивает тягу с укрепленным на ней золотником.