Устройство плоскошлифовального станка

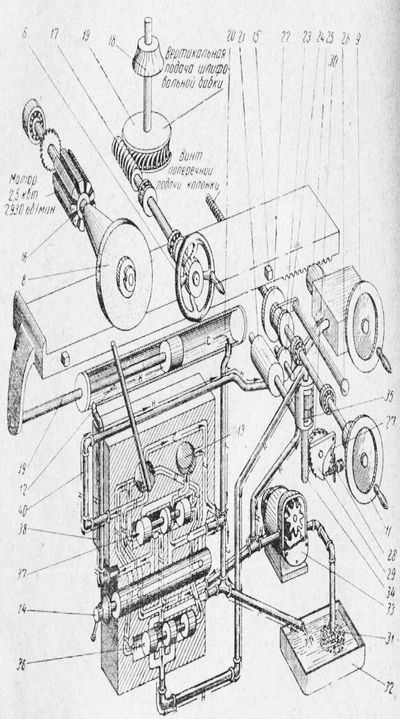

Устройство плоскошлифовального станка разглядим на примере станка СК-371, самый пригодного для инструментальных работ. На этом станке возможно создавать и простое шлифование плоскостей, и профильное либо, как говорят, лекальное шлифование. Станок складывается из следующих основных частей: станины, тумбы с подкладной плитой, колонки, смонтированной в ней шлифовальной бабки, гидравлической системы и рабочего стола станка.

По гидрокинематической схеме станка возможно проследить, как гидравлическая совокупность создаёт эти перемещения.

Шестеренчатый насос, вращаемый электродвигателем мощностью 1,8 кет, во все каналы гидросистемы нагнетает масло, засасывая его через сетчатый фильтр из резервуара станины. Сразу же по выходе из насоса масло устремляется, как указано страт , камн Н (нагнетание), по двум направлениям, т. е. в коробк переключения и в маслораспределитель для смазки направляю щих стола (на схеме не продемонстрирован).

Рис. 1. Гидрокинематическая схема станка СК-371.

Масло, попав в коробку переключения, подходит с одной стороны к пусковому крану гидросистемы, а иначе попадает в цилиндр золотника продольной подачи. В случае если включить пусковой кран, то, пройдя по его ближайшему отверстию, масло попадет в цилиндр золотника тумблера и оттуда направится в цилиндр подачи подробности, стремясь переместить вправо поршень и скрепленный с ним стол.

Перемещение стола вправо создается тем, что масло приобретает сейчас возможность свободного выхода из противоположной полости цилиндра по каналам возврата и гидросистемы в резервуар станины. Масло, освобождающее цилиндр, снова проходит на своем пути, как показывают стрелки С (слив), цилиндр золотника переключения и попадает в скоростной кран, регулирующий скорость выхода масла и ускоряющий либо замедляющий подачу подробности. Наконец, масло попадает в резервуар станины.

Передвигаясь вправо, стол в конце собственного хода повертывает кран тумблера, нажимая на него кулачком. Что же происходит при переключении крана? Как видно из схемы, кран переключения направляет масло в одну или в другую сторону цилиндров золотника и золотника переключения продольной подачи (рис.

1). При его переключениях изменяется направление подачи масла в золотники и они движутся вправо либо влево. При левом повороте рычага крана (положение на схеме) кран направляет масло в левые полости золотников и соединяет правые со свободным выходом.

Переключение крана вправо меняет направление перемещения масла и оно поступает уже слева, а левые полости золотников сейчас соединяются с каналами слива. В следствии золотники отходят влево, меняя направление масляного потока на обратное, и поршень подачи подробности отправится назад, увлекая за собой стол. Так осуществляется автоматическая подача подробности.

Не считая автоматической подачи станок СК-371 разрешает маховичком, вращающим зубчатое колесо, создавать ручное перемещение стола. Это колесо под действием пружины находится в постоянном зацеплении с рейкой стола. Дабы воспользоваться ручным перемещением, нужно отключить пусковой кран.

Тогда масло возьмёт вольный выход из гидравлической совокупности в резервуар через продольную канавку пускового крана и разрешит перемещать стол зубчатым колесом.

При включении крана масло по трубопроводу 40 поступит в коробку ручной подачи подробности и выведет зубчатое колесо из зацепления с рейкой стола.

Станок имеет кроме этого автоматическую и ручную продольные подачи. Ручная црдача осуществляется маховичком, конкретно вращающим винт. Автоматическая подача производится рейкой поршня продольной подачи по окончании каждого хода стола.

На протяжении рабочего хода поршень находится под двусторонним действием нагнетаемого масла (положение на схеме) и, благодаря отличию площадей поршня, а следовательно, и различных давлений на поршень, Движется вниз, подготовляя механизм подачи к рабочему ходу. При переключении рычага золотник соединит верхнюю полость цилиндра со сливом и уменьшит давление на верхнюю плоскость поршня. В следствии поршень будет подниматься вверх, повертывая зубчатый сектор.

На ходу этого сектора собачка развернёт храповое колесо, а вместе с ним и валик с шестерней. Величина приобретаемой при таком повороте подачи будет зависеть от угла поворота сектора и от количества находящихся в этом углу зубьев, которое устанавливается ограничителем.

Вращаясь, шестерня передает вращение ходовому винту через шестерни. В зависимости от того, через какие конкретно шестерни передается перемещение винту, изменяется и направление подачи. Переключение шестерен производится рычагом.

Для подъема либо опускания шлифовальной бабки по направляющим колонки, т. е. для поперечной подачи (подача на глубину), помогает маховичок, вращающий червяк, винт и червячное колесо, трудящийся в паре с гайкой.

—-

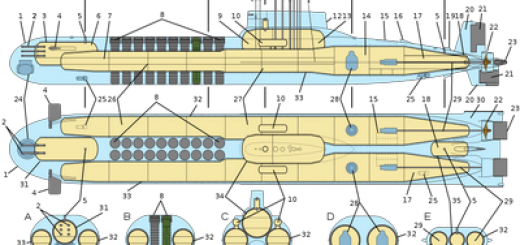

Плоскошлифовальный станок с крестовым суппортом и прямоугольным столом рекомендован для шлифования периферией круга плоских и фасонных поверхностей заготовок из конструкционных и инструментальных сталей, чугунов и жёстких сплавов. Такие станки находят широкое использование в инструментальном производстве.

Основное перемещение D, резания осуществляется на плоскошлифовальном станке шлифовальным кругом. Заготовку закрепляют на электромагнитной плите установленной на прямоугольном столе, что совершает продольное возвратно-поступательное перемещение — перемещение Dsnpoa продольной подачи. Собственными плоской и V-образной направляющими стол установлен на крестовом суппорте, что по V-образным направляющим станины станка перемещается в поперечном направлении, т. е. совершает перемещение Л священик поперечной подачи.

Рис. 1. Плоскошлифовальный станок

Поперечная подача Snon определяется величиной поперечного перемещения суппорта на двойной движение стола (размерность в мм/дв. движение). Направление поперечного перемещения возможно реверсировать. Подачу регулируют в зависимости от условий шлифования.

За один двойной движение стола срезается слой толщиной а и шириной Ь. Относительное перемещение круга в направлении ДПОп на расстояние Вх именуют поперечным ходом. За один поперечный движение с заготовки сошли-фовывается слой металла количеством aBL (мм3). В конце поперечного хода, в то время, когда круг выйдет из контакта с заготовкой, вертикальным перемещением устанавливают глубину шлифования, создают реверс поперечной подачи и начинают следующий поперечный движение.

Так повторяется , пока с заготовки не будет удален припуск на обработку при требуемом качестве обработанной поверхности.

Основное перемещение (вращение шлифовального круга) осуществляется от электродвигателя Ml через ременную передачу с ведущим и ведомым шкивами; последний жестко закреплен на шпинделе шлифовальной головки. Ускоренное перемещение шлифовальной головки осуществляется по цепи: электродвигатель М2 — цилиндрические шестеренки — червяк — червячное колесо. Последнее жестко закреплено на полом валу, в которого крепится гайка.

При вращении гайки винт, закрепленный в шлифовальной головке, осуществляет ее опускание либо подъем. Червячная пара с валом и гайкой образовывает редуктор. При включении ускоренного перемещения шлифовальной головки зубчатое колесо 25 должно быть выведено из зацепления.

Рис. 2. Кинематическая схема плоскошлифовального станка

Вертикальная автоматическая пода-ч а осуществляется от лопастного гидроцилиндра, на рычаге которого установлены собачка, поворачивающая храповик, соединенный зубчатым колесом потом перемещение передается через шестеренки и через редуктор на ходовой винт. Подача на один зуб храпового колеса образовывает 0,002 мм. Величина подачи регулируется поворотом заслонки, которая перекрывает часть зубьев храпового колеса.

Ручная вертикальная подача осуществляется от маховика через шестеренки и потом редуктор на ходовой винт. За один оборот маховика шлифовальная головка перемещается на 0,2 мм.

Узкая вертикальная подача осуществляется кнопкой, смонтированной на одном валу с коническим зубчатым колесом потом через коническое зубчатое колесо 22 вращение передается по цепи ручной подачи. За один оборот кнопки производится подача на 0,04 мм.

Автоматическая поперечная подача производится от электродвигателя МЗ через шестеренки 29, 28, 18, 17. Последнее закреплено на винте 9, а гайка 10— на крестовом суппорте. Величина подачи регулируется бесступенчато трансформацией параметров электрического тока, подводимого к двигателю.

Ручная поперечная подача осуществляется от маховика через шестеренки. За один оборот маховика суппорт перемещается на 2 мм. Правильная ручная поперечная подача осуществляется от кнопки через конические шестеренки и цилиндрические шестеренки на ходовой винт.

За один оборот кнопки суппорт перемещается на 0,4 мм.

Ручное продольное перемещение стола осуществляется от маховика через рейку и зубчатые колёса. За один оборот маховика стол перемещается на 18,1 мм.

Все механизмы перемещения снабжены особыми устройствами, не разрешающими включать автоматическую подачу при включенной ручной и напротив.

Крепление заготовки на магнитной плите отличается быстродействием, равномерным прижимом по всей прилегающей поверхности и не ведет к повреждению ранее прошлифованных поверхностей.

Рабочая поверхность плиты складывается из магнитных участков, изолированных немагнитными прокладками, что снабжает замыкание магнитных силовых линий через ее закрепление и заготовку. Поверхность плиты должна быть строго параллельна зеркалу стола станка и не иметь забоин и рисок, снижающих точность шлифования и надёжность закрепления заготовки. Иногда рабочую поверхность плиты направляться шлифовать; по окончании завершения работы плиту смазывают и закрывают крышкой чтобы не было ржавления.

На продольной стороне плиты закрепляют угольник, поверхность Ы которого шлифуют торцом поднутренного круга, по окончании чего эта поверхность будет параллельна направлению продольной и вертикальной подачи станка. Так образуют базу для правильного размещения заготовки. Для некоторых шлифовальных операций нужна кроме этого база в поперечном направлении.

В этом случае на левом торце плиты закрепляют закаленную шлифованную планку и плиту вместе с планкой устанавливают (по индикатору) на столе так, дабы базисная поверхность планки Б2 была параллельна направлению поперечной подачи станка. По окончании установки базы Б2 шлифуют базу Б1, что снабжает их размещение совершенно верно под углом 90°.

Рис. 3. Приспособления для плоского шлифования: а — магнитная плита, б — лекальные тиски, в — угольник, г — коробчатый угольник

Для крепления заготовок употребляются и другие приспособления, каковые, со своей стороны, крепятся на магнитной плите. Лекальные тиски используют для шлифования взаимно перпендикулярных сторон шаблонов, линеек, маленьких плоских подробностей. Все стороны тисков обработаны совершенно верно под углом 90°. Несложный и коробчатый угольники изготовляют из стали, закаливают и базисные поверхности шлифуют под углом 90°.

На вертикальных полках угольников имеются резьбовые отверстия, применяемые для крепления заготовок посредством прихватов. Коробчатый угольник имеет три базисных поверхности, его возможно развернуть на 90° и закрепить на магнитной плите боковой стороной. Угольник с синусной линейкой разрешает шлифовать плоскости заготовки, расположенные под углом.

Маленькие угольники изготовляют из стали, а большие — из чугуна (их в большинстве случаев устанавливают конкретно на столе станка). Установку синусной линейки под требуемым углом а создают посредством концевых мер.

Рис. 4. Синусные приспособления: а — угольник с синусной линейкой, б — синусная подставка, в — расчет блока концевых мер

Приспособление названо синусным как раз вследствие того что для его установки на требуемый угол предварительно необходимо выяснить синус этого угла.

Рис. 5. Приспособления для крепления заготовок: а — прихват параллельный, б — прихват одновинтовой, в — магнитная призма

Заготовки на угольниках закрепляют прихватами.

Для закрепления заготовок обширно используют магнитные призмы, каковые собирают из чередующихся металлических и латунных полос, стянутых латунными стержнями.

Новым в плоском шлифовании есть использование магнитных плит, установленных на синусных подставках, каковые в зависимости от конструкции имеют одну либо две взаимно перпендикулярные оси поворота. Использование этих плит облегчает закрепление и установку заготовок и повышает производительность шлифования.