Зажимные устройства станков

Процесс питания станков-автоматов заготовками осуществляется при тесном сотрудничестве загрузочных устройств и автоматических зажимных приспособлений. Во многих случаях автоматические зажимные устройства являются элементом конструкции станка либо его неотъемлемой принадлежностью. Исходя из этого, не обращая внимания на наличие особой литературы, посвященной зажимным приспособлениям, представляется нужным кратко остановиться на некоторых характерных конструкциях,

Подвижные элементы автоматических зажимных приспособлений приобретают перемещение от соответствующих управляемых приводов, в качестве которых смогут быть использованы механические управляемые приводы, приобретающие перемещение от главного привода рабочего органа либо от свободного электродвигателя, кулачковые приводы, гидравлические, пневматические и пневмогидравлические приводы. Отдельные подвижные элементы зажимных приспособлений смогут приобретать перемещение как от общего, так и от нескольких свободных приводов.

Рассмотрение конструкций особых приспособлений, каковые по большей части определяются размерами и конфигурацией конкретной обрабатываемой подробности, не входит в задачи настоящей работы, и мы ограничимся ознакомлением с некоторыми зажимными приспособлениями широкого назначения.

Зажимные патроны. Имеется много конструкций самоцентрирующих патронов как правило с поршневым гидравлическим и пневматическим приводом, каковые используются на токарных, револьверных и шлифовальных станках. Эти патроны,, снабжая хорошее центрирование и надёжный зажим обрабатываемой подробности, имеют маленькой расход кулачков, почему при переходе от обработки одной партии подробностей к второй патрон нужно перестраивать и для обеспечения высокой точности центрирования обрабатывать центрирующие поверхности кулачков на месте; наряду с этим закаленные кулачки шлифуются, а сырые — обтачиваются либо растачиваются.

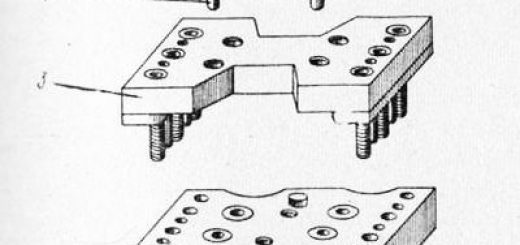

Одна из распространенных конструкций зажимного патрона с пневматическим поршневым приводом представлена на рис. 1. Пневматический цилиндр закрепляется посредством промежуточного фланца на финише шпинделя. Подвод воздуха к пневматическому цилиндру осуществляется через буксу, сидящую на подшипниках качения на хвостовике крышки цилиндра. Поршень цилиндра связан штоком с зажимным механизмом патрона.

Пневматический патрон прикрепляется к фланцу, установленному на переднем финише шпинделя. Головка, закрепленная на финише штока, имеет наклонные пазы, в каковые входят Г-образные выступы кулачков. При перемещении головки совместно со штоком вперед кулачки сближаются, при перемещении назад — расходятся.

На главных кулачках, имеющих Т-образные пазы, закрепляются накладные кулачки, каковые устанавливаются в соответствии с диаметром зажимаемой поверхности обрабатываемой подробности.

Благодаря маленькому числу промежуточных звеньев, передающих перемещение кулачкам, и большим размерам трущихся поверхностей патроны обрисованной конструкции владеют относительно долговечностью и высокой жёсткостью.

Рис. 1. Пневматическии зажимный патрон.

В ряде конструкций пневматических патронов употребляются рычажные передачи. Такие патроны владеют меньшей жесткостью и благодаря наличия последовательности шарнирных соединений изнашиваются стремительнее.

Вместо пневматического цилиндра возможно использован пневмо-мембранный привод либо гидравлический цилиндр. Вращающиеся совместно со шпинделем цилиндры, в особенности при большом числе оборотов шпинделя, требуют тщательной балансировки, что есть недочётом данного варианта конструкции.

Поршневой привод возможно установлен без движений соосно со шпинделем, а шток цилиндра связан с зажимным штоком муфтой, снабжающей свободное вращение зажимного штока совместно со шпинделем. Шток неподвижного цилиндра возможно связан с зажимным штоком кроме этого совокупностью промежуточных механических передач. Такие схемы применимы при наличии самотормозящихся механизмов в приводе зажимного приспособления, поскольку в другом случае шпиндельные подшипники будут нагружаться большими осевыми упрочнениями.

Наровне с самоцентрирующими патронами используются кроме этого двух-кулачковые патроны со особыми кулачками, приобретающими перемещение от вышеуказанных приводов, и особые патроны.

Подобные же приводы употребляются при закреплении подробностей на разных разжимных оправках.

Цанговые зажимные устройства. Цанговые зажимные устройства являются элементом конструкции револьверных станков и токарных автоматов, предназначенных для того чтобы из прутка. Вместе с тем они находят широкое использование и в особых зажимных приспособлениях.

Рис. 2. Цанговые зажимные устройства.

В практике видятся цанговые зажимные устройства трех типов.

Цанга, имеющая пара продольных надрезов, центрируется задним цилиндрическим хвостом в отверстии шпинделя, а передним коническим — в отверстии колпака. При зажиме труба перемещает цангу вперед и ее передняя коническая часть входит в коническое отверстие колпака шпинделя. Наряду с этим цанга сжимается и зажимает пруток либо обрабатываемую подробность.

Зажимное устройство данного типа имеет последовательность значительных недочётов.

Точность центрирования обрабатываемой подробности в значительной степени определяется соосностью конической поверхности оси и колпака вращения шпинделя. Для этого нужно достигнуть соосности конического отверстия колпака и его цилиндрической центрирующей поверхности, соосности центрирующего буртика и минимального вращения зазора и оси шпинделя между центрирующими поверхностями шпинделя и колпака.

Так как исполнение указанных условий воображает серьёзные трудности, то цанговые устройства данного типа не снабжают хорошего центрирования.

Помимо этого, в ходе зажима цанга, перемещаясь вперед, захватывает пруток, что перемещается наряду с этим вместе с цангой, что может

привести к трансформации размеров обрабатываемых подробностей по длине и к появлению громадных давлений на упор. В практике имеют место случаи, в то время, когда поворачивающийся пруток, прижатый с большой силой к упору, приваривается к последнему.

Преимуществом данной конструкции есть возможность применения шпинделя малого диаметра. Но, потому, что диаметр шпинделя в значительной степени определяется вторыми мыслями и прежде всего его жесткостью, то данное событие как правило не имеет значительного значения.

Благодаря указанных недочётов этот вариант цангового зажимного устройства применяется.

Цанга имеет обратный конус, и при зажиме материала труба втягивает цангу в шпиндель. Эта конструкция снабжает хорошее центрирование, поскольку центрирующий конус расположен конкретно в шпинделе. Недочётом конструкции есть перемещение материала вместе с цангой в ходе зажима, что ведет к трансформации размеров обрабатываемой подробности, но не вызывает никаких осевых нагрузок на упор.

Некоторым недочётом есть кроме этого слабость сечения в месте резьбового соединения. Диаметр шпинделя возрастает незначительно если сравнивать с прошлым вариантом.

Благодаря отмеченных простоты и достоинств конструкции этот вариант находит широкое использование на многошпиндельных токарных и револьверных станках автоматах, шпиндели которых должны иметь минимальный диаметр.

Вариант, продемонстрированный на рис. 2, в, отличается от прошлого тем, что в ходе зажима цанга, упирающаяся передней торцовой поверхностью в колпак, остается неподвижной, а под действием трубы перемещается гильза. Коническая поверхность гильзы надвигается на наружную коническую поверхность цанги, и последняя сжимается.

Потому, что цанга в ходе зажима остается неподвижной, то при данной конструкции не происходит смещения обрабатываемого прутка. Гильза имеет хорошее центрирование в шпинделе, а обеспечение соосности внутренней конической и наружных центрирующих поверхностей гильзы не воображает технологических трудностей, благодаря чему эта конструкция снабжает достаточно хорошее центрирование обрабатываемого прутка.

При освобождении цанги труба отводится влево и гильза перемещается под действием пружины.

Чтобы силы трения, появляющиеся в ходе зажима на торцовой поверхности лепестков цанги, не уменьшали бы упрочнение зажима, торцовой поверхности придается коническая форма с углом, пара превышающим угол трения.

Эта конструкция сложнее прошлее и требует повышения диаметра шпинделя. Но благодаря отмеченных преимуществ она находит широкое использование на одношпиндельных автоматах, где повышение диаметра шпинделя не имеет значительного значения, и на последовательности моделей револьверных станков.

Размеры самый распространенных цанг нормируются соответствующим ГОСТ. Цанги громадных размеров выполняются со сменными губками, что разрешает уменьшить количество цанг в наборе и при износе губок заменять их новыми.

Поверхность губок цанг, действующий при громадных нагрузках, имеет насечку, что снабжает передачу громадных упрочнений зажимаемой подробности.

Зажимные цанги изготовляются из сталей У8А, У10А, 65Г, 9ХС. Рабочая часть цанги закаливается до твердости HRC 58—62. Хвостовая

часть подвергается отпуску до твердости HRC 38—40. Для изготовления цанг используются кроме этого цементируемые стали, в частности сталь 12ХНЗА.

Труба, перемещающая зажимную цангу, сама приобретает перемещение от одного из перечисленных видов приводов через ту либо иную совокупность промежуточных передач. Кое-какие конструкции промежуточных передач для движения зажимной трубы представлены на рис. IV. 3.

Зажимная труба приобретает перемещение от сухарей, воображающих собой часть втулки с выступом, входящим в паз шпинделя. Сухари опираются на хвостовые выступы зажимной трубы, каковые удерживают их в требуемом положении. Сухари приобретают перемещение от рычагов, Г-образные финиши которых входят в торцовую выточку втулки 6, сидящей на шпинделе.

При зажиме цанги втулка перемещается влево и, влияя внутренней конической поверхностью на финиши рычагов, поворачивает их. Поворот происходит относительно точек контакта Г-образных выступов рычагов с выточкой втулки. Наряду с этим пятки рычагов нажимают на сухари. На чертеже механизмы продемонстрированы в положении, соответствующем окончанию зажима.

В этом положении механизм выясняется замкнутым, а втулка разгружена от осевых упрочнений.

Рис. 3. Механизм перемещения зажимной трубы.

Регулирование упрочнения зажима осуществляется гайками, благодаря которым перемещается втулка. Дабы избежать необходимости повышения диаметра шпинделя, на него посажено резьбовое кольцо, которое упирается в полукольца, входящие в канавку шпинделя.

В зависимости от диаметра зажимной поверхности, что может колебаться в пределах допуска, зажимная труба будет занимать разное положение в осевом направлении. Отклонения в положении трубы компенсируются деформацией рычагов. В других конструкциях вводятся особые пружинные компенсаторы.

Этот вариант находит широкое использование на одношпиндельных токарных автоматах. Имеются бессчётные конструктивные модификации, отличающиеся формой рычагов.

В ряде конструкций рычаги заменяются расклинивающими шариками либо роликами. На финише зажимной трубы на резьбе сидит фланец. При зажиме цанги фланец вместе с трубой перемещается влево. Фланец приобретает перемещение от гильзы, влияющей через ролик на диск. При перемещении гильзы влево, ее внутренняя коническая поверхность заставляет бочкообразные ролики перемещаться к центру.

Наряду с этим ролики, двигаясь по конической поверхности шайбы, смещаются влево, перемещая в этом же направлении фланец и диск с зажимной трубой. Все подробности смонтированы на втулке, установленной на финише шпинделя. Упрочнение зажима регулируется навинчиванием фланца на трубу.

В требующемся положении фланец застопоривается посредством фиксатора. Механизм возможно снабжен упругим компенсатором в виде тарельчатых пружин, что разрешает применять его для зажима прутков с громадными допусками на диаметр.

Подвижные гильзы, осуществляющие зажим, приобретают перемещение от кулачковых механизмов токарных автоматов либо от поршневых приводов. Зажимная труба возможно кроме этого конкретно связана с поршневым приводом.

Приводы зажимных приспособлений многопозиционных станков. Каждое из зажимных приспособлений многопозиционного станка может иметь собственный, в большинстве случаев поршневой привод, или подвижные элементы зажимного приспособления смогут приобретать перемещение от привода, установленного в загрузочной позиции. В последнем случае механизмы зажимного приспособления, попадающие в загрузочную позицию, связываются с механизмами привода.

По окончании зажима эта сообщение заканчивается.

Последний вариант обширно употребляется на многошпиндельных токарных автоматах. В позиции, в которой происходит зажим и подача прутка, установлен ползун с выступом. При повороте шпиндельного блока выступ входит в кольцевую канавку подвижной гильзы зажимного механизма и в соответствующие моменты перемещает гильзу в осевом направлении.

Подобный принцип возможно во многих случаях использован для движения подвижных элементов зажимных приспособлений, установленных на барабанах и многопозиционных столах. Серьга зажимается между неподвижной и подвижной призмами зажимного приспособления, установленного на многопозиционном столе. Призма приобретает перемещение от ползуна с клиновым скосом. При зажиме плунжер, на котором нарезана зубчатая рейка, перемещается вправо.

Через зубчатую шестерню перемещение передается ползуну, что клиновым скосом перемещает призму к призме. При освобождении зажатой подробности вправо перемещается плунжер, что шестерней кроме этого связан с ползуном.

Плунжеры смогут приобретать перемещение от поршневых приводов, установленных в загрузочной позиции, либо от соответствующих звеньев кулачковых механизмов. освобождение и Зажим подробности может производиться кроме этого в ходе поворота стола. При зажиме плунжер, снабженный роликом, набегает на неподвижный кулак, установленный между загрузочной и первой рабочей позициями.

При освобождении плунжер набегает на кулак, расположенный между последней рабочей и загрузочной позициями. Плунжеры находятся в различных плоскостях. Для компенсации отклонений в размерах зажимаемой подробности вводятся упругие компенсаторы.

Необходимо заметить, что подобные простые ответы не хватает употребляются при проектировании зажимных приспособлений для многопозиционных станков при обработке некрупных подробностей.

Рис. 4. Зажимное приспособление многопозиционного станка, трудящееся от привода, установленного в загрузочной позиции.

При наличии личных поршневых двигателей у каждого из зажимных приспособлений многопозиционного станка к поворотному столу либо барабану должен быть подведен сжатый воздушное пространство либо масло под давлением. Устройство для подвода сжатого воздуха либо масла подобно обрисованному выше устройству вращающегося цилиндра. Использование подшипников качения в этом случае излишне, поскольку скорость вращения мелка.

Каждое из приспособлений может иметь личный распределительный кран либо золотник, или для всех зажимных приспособлений возможно использовано неспециализированное распределительное устройство.

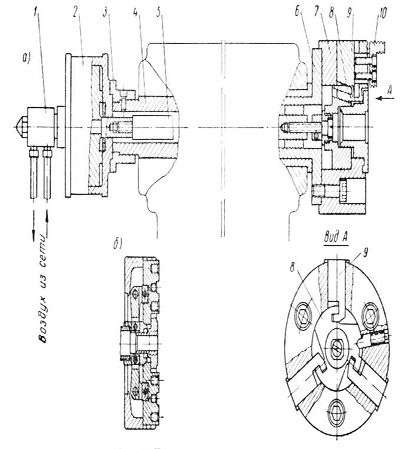

Рис. 5. Распределительное устройство поршневых приводов зажимных приспособлений многопозиционного стола.

Личные краны либо распределительные устройства переключаются запасными приводами, установленными в загрузочной позиции.

Неспециализированное распределительное устройство последовательно подключает поршневые приводы зажимных приспособлений по мере поворота стола либо барабана. Примерная конструкция аналогичного распределительного устройства изображена на рис. 5. Корпус распределительного устройства, установленный соосно с осью вращения стола либо барабана, вращается вместе с последними, а золотники вместе с осью остаются неподвижными.

Золотник руководит подачей сжатого воздуха в полости, а золотник в полости зажимных цилиндров.

Сжатый воздушное пространство поступает по каналу в пространство между золотниками и направляется посредством последних в соответствующие полости зажимных цилиндров. Отработанный воздушное пространство уходит в воздух через отверстия.

В полости сжатый воздушное пространство попадает через отверстие, отверстия и дуговую канавку. До тех пор пока отверстия соответствующих цилиндров совпадают с дуговой канавкой, в полости цилиндров поступает сжатый воздушное пространство. В то время, когда при очередном повороте стола отверстие одного из цилиндров совместится с отверстием, полость этого цилиндра окажется связанной с воздухом через кольцевую канавку, канал, канал и кольцевую канавку.

Полости тех цилиндров, в полости которых поступает сжатый воздушное пространство, должны быть связаны с воздухом. Полости соединяются с воздухом через каналы, дуговую канавку, каналы, отверстие и кольцевую канавку.

В полость цилиндра, находящегося в загрузочной позиции, обязан поступать сжатый воздушное пространство, что подается через каналы и отверстие.

Так, при повороте многопозиционного стола происходит автоматическое переключение потоков сжатого воздуха.

Подобный принцип употребляется и для управления потоками масла, подаваемого к зажимным приспособлениям многопозиционных станков.

Необходимо заметить, что подобные же распределительные устройства используются и на станках для постоянной обработки с вращающимися столами либо барабанами.

Правила определения упрочнений, действующих в зажимных приспособлениях. Зажимные приспособления, в большинстве случаев, проектируются так, дабы упрочнения, появляющиеся в ходе резания, воспринимались бы неподвижными элементами приспособлений. В случае если те либо иные силы, появляющиеся в ходе резания, воспринимаются подвижными элементами, то величина этих сил определяется на базе уравнений статики трения.

Методика определения сил, действующих в рычажных механизмах цанговых зажимных устройств, подобна методике, используемой при определении упрочнений включения фрикционных муфт с рычажными механизмами.