Американцы разорвали нанотрубки на ленты

Сходу две группы учёных заявили о том, что им удалось развернуть углеродные нанотрубки в ленты. Одни обучились осуществлять контроль процесс с высокой точностью, создавая полосы графена определённой ширины, вторые — создавать их практически килограммами. Новыми разработками уже заинтересовались многие компании, желающие создать более производительные наноэлектронные устройства, талантливые «переплюнуть» кроме того суперсовременные кремниевые аналоги.

Ленты из графена (практически плоскости из соединённых между собой углеродных атомов) хороши тем, что из-за собственной малой ширины они становятся полупроводниками, наряду с этим подвижность их носителей тока сравнима с такой у кремния. Но их свойства во многом зависят от гладкости и ширины лент их краёв.

(Когда-то открытие и самого графена стало сенсацией. Сейчас же новый материал удивляет учёных разными собственными модификациями. Так, сравнительно не так давно стало известно, что из него возможно создать практически настоящий воздушный шар.)

Ранее, чтобы получить графеновые наноленты (graphene nanoribbons — GNR) приемлемого качества и в довольно громадных количествах, нужно было совершить сложный комплекс опытов.

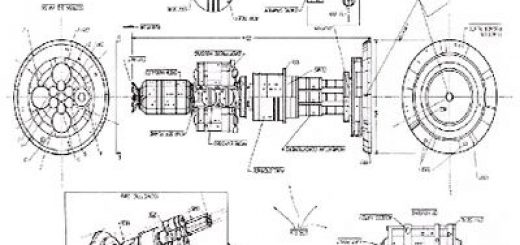

Графеновые ленты в теории и на практике. Справа продемонстрирована фотография, полученная посредством сканирующего электронного микроскопа.

На снимке видно, что нанолента имеет ровный край и фактически неизменную ширину на всей протяженности (иллюстрация с сайта acs.org, фото Ayray Dimiev/Rice University).

Сейчас же сходу две группы учёных из Стэнфорда (Stanford University) и университета Райса (Rice University) предлагают простые способы, в которых в качестве исходного материала употребляются углеродные нанотрубки. Их уже обучились создавать в достаточных количествах (особенно дёшево обходится создание многослойных).

Как выяснилось, создавать наноленты из нанотрубок несложнее: последние возможно развернуть, «разрезая» химические связи на протяжении высоты пологого цилиндра (чем-то похожего на соломинку для коктейлей).

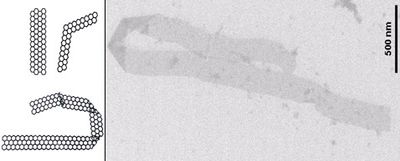

«Расстёгивание» углеродной нанотрубки может начаться как на финишах, так и в её середине. Внизу продемонстрирован процесс постепенного разворачивания многослойных нанотрубок, фотографии взяты посредством сканирующего электронного микроскопа (иллюстрация Дмитрий Косынкин, фото Nature).

Несколько доктора наук Хунцзе Дая (Hongjie Dai) из Стэнфорда предлагает наносить углеродные нанотрубки на подложку, после этого покрывать их полимером (к примеру полиметилметакрилатом либо PMMA). Потом плёнку отрывают от подложки и в особой камере протравливают аргоновой плазмой (plasma etching).

Затем часть «незащищённых» полимером атомов углерода уходят, и получаются наноленты (шириной 10-20 нанометров). В статье, вышедшей в издании Nature, авторы отмечают, что, изменяя толщину полимерного покрытия и время действия аргона, возможно добиться получения лент (среди них и многослойных) определённой ширины и с весьма ровными краями.

Схематическое изображение опыта химиков из Стэнфорда. Прекрасно видно, что по мере повышения времени плазменного травления (продемонстрировано голубыми стрелками) конечный продукт радикально изменяется: a) двухслойная лента + однослойная нанотрубка, b – d) графеновые наноленты с разным числом слоёв (иллюстрация Nature).

Что-то подобное команда Дая приобретала и ранее. Тогда нанотрубки разбивали на части звуковыми волнами, но получающиеся «куски» были очень разнородными, и лент среди них было мало.

«Сравнивая нынешние результаты с прошлыми, мы можем заявить, что сейчас стало возмможно создавать вправду узкие наноленты более большого качества», — сообщил Хунцзе в интервью Nanotechweb.org.

Одвременно с этим в лаборатории доктора наук Джеймса Тура (James Tour) учёные трудились с растворами одно- и многослойных углеродных нанотрубок. Они обработали их смесью серной кислоты (H2SO4) и перманганата калия (KMnO4) при низких температурах (50-70 °С).

Несложная химическая реакция легко превращает прочные нанотрубки в ленты (фото Amanda Higginbotham/Rice University).

Эти вещества являются сильными окислителями, исходя из этого скоро химики поняли, что связи углерод-углерод разрываются, а вместо них образуются связи углерод-кислород. В следствии кислород как бы расстёгивает молнию на нанотрубке, раскрывая её так до наноленты.

В пресс-релизе университета Райса Тур подчёркивает, что начальное открытие сделал один из сотрудников его лаборатории – Дмитрий Косынкин.

Он изучал процессы, происходящие при окислении нанотрубок, и в один раз понял, что при определённых условиях они разворачиваются в ленты.

Разделение происходит как раз по длине углеродной нанотрубки, поскольку это энергетически более выгодно, пишут учёные в статье, размещённой в Nature.

Схематическое изображение разрыва связей углерод-углерод под серной перманганата кислоты и воздействием калия (иллюстрация Nature).

Со своей стороны химикам это выгодно по той причине, что появившаяся лента имеет фактически ровный (ровный) край, другими словами её ширина, определяемая диаметром нанотрубки, практически не изменяется на всей протяженности ленты.

«Большая часть способов дают пико- и нанограммы лент, а посредством этого легко приобретать килограммы материала», — говорит Тур.

Согласно его точке зрения, дабы организовать более-менее массовое производство GNR, нужно около полугода, пара готовый – товар и лёт возможно будет реализовывать тоннами.

Наноленты из лаборатории Тура хороши ещё и тем, что они способны растворятся в воде. «Вы имеете возможность развернуть их так, дабы они выстроились параллельно друг другу», — говорит Джеймс. Их кроме этого возможно нанести на чип посредством способа струйной печати, а после этого отжечь в воздухе водорода, дабы удалить кислород. Тогда наноленты из графена станут полупроводниками (с кислородом на краях они не выполняют).

«Меня поражает тот факт, что это трудится, — комментирует эту работу Дай. — В нашем случае мы вынуждены были защищать стены нанотрубок от разрушения».

Оба способа будут в будущем разрабатываться для вероятных коммерческих применений. Наряду с этим у каждого из них имеется собственные преимущества и недочёты.

В случае если учёные из Райса уверены, что их метод обеспечит массовое производство нанолент, то стэнфордские материаловеды уже представили трудящееся устройство на базе углеродных нанолент. Они поведали о создании самоё производительного сейчас графенового транзистора (о первом таком устройстве просматривайте в этом материале).

Полевой транзистор на базе графеновой наноленты. Сверху продемонстрировано схематическое изображение, внизу – фотографии транзисторов разной длины и ширины, полученные посредством ядерного силового микроскопа.

Масштабная линейка соответствует 100 нанометрам (иллюстрация и фото Dai et al.).

Напомним, что транзисторы делают на базе полупроводников, дабы иметь возможность «переключаться» между более и менее проводящим состоянием. Электроны в графене передвигаются с высокой скоростью, но наряду с этим в двухмерном странице из углеродных атомов нереально осуществить переключение. Для этого нужно или делать многослойную плёнку, или «нарезать» графен узкими долгими лентами.

Способ многослойного нанесения ведет к появлению устройства, которое потребляет значительно больше энергии, чем кремниевый транзистор. Ленты в этом смысле экономнее, но их было очень сложно создавать (создание кроме того единичных лент шириной менее 20 нанометров было затруднительным).

Обе нынешние публикации продемонстрировали несложной метод получения графена из нанотрубок. Сейчас стало возмможно получения нанолент с большим выходом и контролируемой шириной реакции.

Возможно, оптимальный итог для массовой индустрии даст сочетание обеих разработок. К примеру, по методике Дая на протяжении последовательных опытов нужно будет отыскать оптимальную ширину нанолент как составляющих новых транзисторов. А после этого по методике Тура нужно будет создать массовое их производство (в количестве) из нанотрубок определённого диаметра.

Учёные из университета Райса уверены в том, что в недалеком будущем графеновые наноленты отыщут и другие применения. Так как они смогут заменить таковой материал, как оксид индия олова (indium tin oxide — ITO), применяемый для производства плоских экранов, солнечных панелей и электронных чернил.

«ITO дорог в производстве, исходя из этого многие компании ищут ему на замену вещество, которое бы владело похожими особенностями, в частности было бы прозрачным и проводящим», — говорит тут и Тур же с уверенностью додаёт, — Графеновые наноленты станут материалом, что отыщет массу применений.