Цехи для нижних складов с малым грузооборотом

Гипролестрансом создан типовой проект для фирм с маленьким количеством сырья, перерабатываемого на пилопро-дукдию конкретно на нижнем складе. По этому проекту предполагается распиливать в течение года 10 тыс. м3 дровяной и 8 тыс. м3 низкосортной древесины, а также пиловочника и тарного кряжа IV сорта. Пиловочник первых трех сортов в этом цехе распиливать не планируется.

Продукция цеха —клёпка и тарные комплекты. Причем практически все изделия сушатся, а часть из них возможно прострогана. Из сырья, предназначенного для распиловки, предполагается взять нужный выход до 31%, либо 5,7 тыс. м3 готовой продукции, а также 800 м3 клепки.

Все технологическое и вспомогательное оборудование цеха равно как и бытовые помещения, находятся в одноэтажном типовом пролете размерами 12 X 78 ж. Стенки строения из кирпича, перекрытия — бетонные; помещение — отапливаемое.

Сырье в долготье длиной не меньше 1,9 м и диаметром до 110 см подается в цех бревнотаской. Сбрасывателем оно сталкивается на цепи поперечного транспортера — буферной горки, круглопильного станка ЦДТ-74 для продольной распиловки бревен. Отпиленные брусья и секторы сваливаются с каретки станка на рольганг.

расчёты и Технологическая схема экономической эффективности предусматривают необходимость и вероятность повторной подачи уже отпиленных материалов и брусьев второй формы снова на каретку станка. Это делается чтобы распилить на головном станке большие части, полученные из толстомерных бревен, на более небольшие брусья. В другом случае широкие и тяжелые плахи не смогут быть поданы для предстоящей Распиловки на тарной раме либо на тарно-брусующем станке.

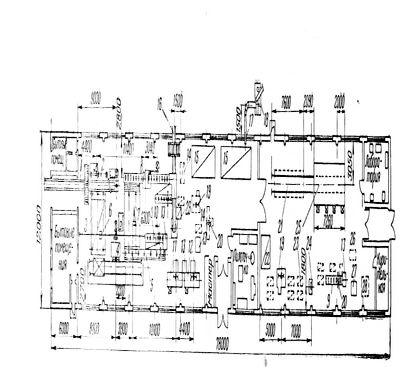

Рис. 1. Технологическая схема цеха для переработки 18 тыс. м3 сырья в год. Типовой проект Гипролестранса

Рис. 2. Технологическая схема комбинированного цеха с переработкой 20 тыс. м3 сырья в год

Включение в поток станка для продольной распиловки круп-ix брусьев на более небольшие, типа Б5Ц, разрешит свести к минимуму эти недостатки, но удорожает цена оборудования и увенчивает протяженность потока. Применение для того чтобы станка количественно и, в какой-то мере, как следует изменяет схему цеха и позволяет распиливать до 30 тыс. м3 сырья в год. Для малых складов этого не нужно.

Наиболее приемлемым о аналогичной ситуации будет, разумеется, установка в качестве головного ленточнопильного станка. Это разрешит расширить производительность головного станка и повысит точность распиловки, за счет чего возрастает нужный выход продукции.

Неширокие брусья без важных недостатков и которые содержат маленькое количество (следы) гнилей, через поперечный цепной транспортер сразу же с каретки головного станка направляются к тарной раме 8. Тут они распиливаются на дощечки, поступающие потом на стол торцовочного станка, на котором из них вырезаются недостатки. Полученные дощечки с длиной, кратной будущим заготовкам, и с учетом припуска на окончательную торцовку, подаются на стол для комплектации. Наряду с этим возможно использован тельфер.

Скомплектованные по толщинам, они укладываются в сушильные пакеты. гниль и Дефектные куски сбрасываются на ленточный транспортер для выноса кусковых отходов к дробилке.

Часть брусков, уголки и горбыльки с рольганга через маленькую буферную горку поступают на роликовый стол торцовочного станка. Тут из них вырезают участки с недостатками. В большинстве случаев сердцевинный брус, что содержит через чур много гнили или других пороков, вместе с дефектными кусками подается на ленточный транспортер для подачи к дробилке.

По окончании браковки-торцовки уголки, горбыльки и маленькие бруски подаются к тарно-брусующему станку. Часть более долгих брусков возможно подана к тарной раме. С тарно-брусующего станка через стол брусочки поступают на тарно-Делительный станок. Дощечки по окончании тарно-делительного станка комплектуются по размерам в сушильные пакеты.

Кое-какие из этих дощечек, по мере необходимости, смогут быть поданы на прирезной станок для срезания обзола и последующей переторцовки на станке.

Сушильные пакеты смогут быть уложены в штабеля для хранения и подбора по размерам, а смогут быть сразу же поданы на тележку для создания сушильного штабеля. Сушка заготовок осуществляется в цельнометаллической высокотемпературной, сушильной камере типа СПВ. Годовая производительность камеры образовывает пара более 3,0 тыс. м3 пиломатериалов.

Вывезенный из камеры штабель сухих заготовок разбирается на сушильные пакеты, из которых он был организован Эти пакеты укладываются для остывания в штабеля. По мере остывания пакеты полуфабрикатов электропогрузчиками подаются на рабочие места для окончательного формирования размеров, качества и формы заготовок. Для данной цели в отделении раскроя по окончании сушки установлены прирезной станок с гусеничной подачей, рейсмусовый станок типа СРЗ, торцовочный станок типа ЦПА 20.

Совсем обрезанные заготовки поступают на комплектовочные столы, где они укладываются в пакеты по спецификации. Эти пакеты подаются на проволокообвя-зывающий агрегат, по окончании которого увязанные наборы заготовок складываются в штабеля готовой продукции либо в кассеты. Тут же предусмотрено место для установки щито-наборного станка 28.

Электропогрузчиками, в некоторых случаях и автопогрузчиками, кассеты с готовой продукцией доставляются на склад для отгрузки и хранения потребителям. Все кусковые отходы в цехе собираются на ленточный транспортер, выносящий их к дробилке. Из раскроечного отделения кусковые отходы, собранные в коробку, подаются к ленточному транспортеру электропогрузчиками.

Опилки выносятся из цеха совокупностью пневмотранспорта 17,18. Щепа от опилки и дробилки через неспециализированный бункер грузятся в машины для транспортировки к котельной либо в отвал. Так как для работы цеха требуется технологический пар для отопления и сушки пилопродукции, все отходы в большинстве случаев сжигаются на территории склада в особой котельной. В соответствии с проектом всего в цехе в обе смены занято 72 человека.

В это число входят рабочие, подготавливающие режущий инструмент, слесарь-наладчик, механик, сушильщик и другие. оборудования и Стоимость строительства этого цеха образовывает 163,9 тыс. руб. Суммарная мощность устанавливаемого оборудования не превышает 300 кет. Себестоимость получения 1 м3 продукции, согласно данным Гипролестранса, образовывает 43,4 руб.

Согласно расчетам, цех окупится за 4,9 года эксплуатации при наличии сушки, и за 4,1 года без нее. Но в связи с трансформацией стоимостей в 1967 г. на сырье и продукцию из него (типовой проект разрабатывался в 1966 г.) срок окупаемости существенно уменьшился.

Обоюдное размещение цеха, склада готовой продукции, склада сырья и привязка этих узлов к остальным сооружениям нижнего склада, в частности к сортировочным транспортерам, смогут быть различные. Один из вариантов их взаиморасположения приведен на III схеме.

В леспромхозах, ряде и комплексных лесхозах вторых фирм, где, кроме низкокачественного и низкосортного сырья, распиливается пиловочник II, III, а в некоторых случаях и I сортов, а количества переработки довольно малы и колеб-пются в пределах 20 тыс. м3 в год, получение заготовок и пиломатериалов из-за довольно низкой стоимости пиловочника редко может дать нужный экономический эффект.

В тех случаях, в то время, когда по тем либо иным обстоятельствам организация перерабатывающих производств все же нужна и для этого имеется подходящие технико-экономические предпосылки, к примеру местное потребление, создают цехи, производящие не только заготовки, но и изделия из них для удовлетворения потребностей местных жителей. В таких случаях рентабельность производства увеличивается и затраты на его организацию окупаются скоро.

Раскроечные отделения таких комбинированных цехов создаются значительно чаще по схемам IV и V.

На данный момент в Гипролестрансе создан типовой проект деревообрабатывающего цеха для комплексного лесхоза. В этом цехе предполагается распиливать каждый год 20 тыс. м3 сырья, а также дров 15,2 тыс. м3 и лиственного пиловочника 4,8 тыс. м3. Цех аналогичного назначения для производства товаров народного потребления, но с в два раза меньшим количеством перерабатываемого сырья спроектирован Гипролеспромом.

Ниже приведены краткие сведения о расчетных технико-экономических показателях этих цехов по проектным заданиям.

Приведенные эти, в особенности в части, относящейся к количеству приобретаемых их стоимости и изделий, являются сугубо ориентировочными. Но они иллюстрируют возможность успехи рентабельности аналогичных производств при маленьких количествах перерабатываемого сырья за счет выпуска не только заготовок, но и готовых изделий из них. Подобные фирмы, кроме лесопильно-раскроечного цеха, имеют сушильные, сто-лярно-раскроечные и другие отделения.

Разрабатываемый в Гипролестрансе цех имеет два, а при необходимости и три пролета шириной 12 м и длиной 66 м любой, сблокированные в кирпичном одноэтажном, с бетонными перекрытиями, отапливаемом строении. В конце этого цеха на длине 18 м, по ширине обоих пролетов, находится сушильное отделение, а на длине 6 м, кроме этого по всей ширине строения — бытовые помещения. Отделение подготовки инструмента находится в начале технологического потока, вблизи от станков.

На первых 42 м одного пролета находится лесопильно-раскроечный поток, структура которого соответствует комбинации из схем IV и V, изображенных на рис. 8.

Сырье поступает в цех по бревнотаске. Головными станками в потоках являются коротышовая рама РК 9 и круглопильный станок модели ЦДТ5-3 для продольной распиловки чураков. Вследствие этого диаметр подаваемого к раме сбрасывателем пиловочника не превышает 50 см, при длине от 1 до семи метров, а чураков к круглопильному станку 32,5 см, при длине от 0,5 до 2,0 м. Пиловочник распиливается на раме 9 вразвал.

Но есть вероятность распиловки с брусовкой.

Тут в зависимости от задания и качества на распиловку он торцуется в размер и в виде товарных пиломатериалов складывается на вагонетку. По другому варианту пиломатериалы расторцовываются на кратные по длине полуфабрикаты и также складываются на вагонетки либо в штабеля.

Деловые горбыли смогут быть отгружены в виде обапола либо расторцованы по длине и поданы на тарно-делительный станок. Неделовые отходы, срезки и другие отходы через люк сваливаются на сборный транспортер кусковых отходов.

Короткомерные чураки с бревнотаски сталкиваются сбрасывателем и через поперечный цепной транспортер попадают на круглопильный станок для их продольной распиловки. Бруски, выпиленные на этом станке, через роликовые шины 8 направляются на неприводной рольганг перед тарной рамой. Дощечки по окончании тарной рамы торцуются на станке по длине на кратные полуфабрикаты с вырезкой оставшихся недостатков и подаются на комплектовочные столы.

Тут они разбираются по размерам, и из них составляют сушильные пакеты, укладываемые на вагонетку.

Горбыли, уголки, бруски с гнилью и другими недостатками от круглопильного станка для продольной распиловки направляются к тарно-брусующему станку либо же сходу к тарно-делительному станку. Кое-какие из них по мере необходимости смогут быть предварительно распилены на универсальном круглопильном станке.

Дощечки с делительного станка комплектуются в пачки и укладываются в сушильные пакеты под тельфером либо на вагонетку.

Все кусковые отходы, получающиеся на этих станках, сбрасываются через люки, расположенные около каждого из них (не считая коротышовой рамы), на ленточные транспортеры, проходящие в траншеях под полом цеха. С транспортера 45 отходы переваливаются на сборный ленточный транспортер, что выносит их из-под цеха и доставляет к дробилке, расположенной в раздельно стоящем помещении. Вместо бункера и дробилки Для щепы возможно установлен бункер для кусковых отходов, применяемых как горючее для местных потребностей, в том числе и в котельной для получения пара для отопления помещения и технологических целей.

Опилки планируют разветвленной сетью пневмотранспорта направляются в ту же котельную либо, при ее отсутствия, в бункер для отвозки их в отвал.

Сушильные пакеты, уложенные в штабель, расположенный в зоне действия тельфера либо доставленные в том направлении вагонеткой, этим тельфером переносятся на вагонетку. Вагонеткой пи-лопродукция доставляется к дорогам траверсной тележки. При помощи данной тележки вагонетки с сырым материалом подаются на пути, по которым они закатываются в камеры для сушки; высушенный материал доставляется к дорогам, где он остывает в штабелях на вагонетках.

Помимо этого, в соответствии с технологическими требованиями, наличием потребителя и т. д. часть товарных пиломатериалов (а также обапол) вагонеткой через траверсную тележку по рельсовому путиможет быть вывезена из цеха на склад, минуя сушильные камеры.

По мере остывания штабеля, складывающиеся из отдельных сушильных пакетов, уложенных на вагонетках, подаются по рельсовым дорогам в отделение окончательного раскроя сухих изготовления и полуфабрикатов разных изделий. Сушильные пакеты снимаются из штабелей в порядке, обратном их укладке, и тельфером размещаются на роликовых шинах либо сразу же подаются к торцовочным станкам либо универсальному круглопильному станку с кареткой.

Любой из этих станков находится в начале потоков по изготовлению разных изделий. Распиленные по длине в размер отрезки поступают на прирезные и круглопильный станкис автоподачей (дилено-реечный). На этих станках формируется окончательная ширина заготовок.

В первом потоке заготовки тележкой с подъемной платформой либо электропогрузчиками развозятся к токарным станкам и круглопалочному станку. На этих станках изготавливают разнообразные точеные изделия.

Транспортировка изделий между станками второго и третьего потоков осуществляется при помощи тельфера.

Во втором потоке заготовки поступают на рейсмусовый станок. После этого, в зависимости от их назначения, они смогут быть переданы для комплектации пакетов сухой строгальной тары, мебельных и других заготовок, а смогут быть направлены для предстоящей обработки; к примеру, на комбинированном станке модели УС-2М, складывающемся из трех агрегатов: строгального, пильно-фрезерного и сверлильно-долбежного.

В третьем потоке заготовки поступают на комбинированный станок модели К33, на котором они смогут быть профугованы, пропущены через рейсмусовый агрегат, профрезерованы, распилены, просверлены либо у них смогут быть выбраны пазы и, наконец, они смогут быть прошлифованы. С этого станка подробности поступают на универсльный станок типа УН. Подготовленные для сборки подробности от второго и третьего потоков поступают на столярные верстаки либо предварительно на сборочные ваймы с ручным приводом.

Собранные изделия направляются в отделение их олифовки. В цехе предусмотрена кроме этого клееварка.

Из краткого описания технологического процесса видно, что в подобном цехе смогут быть изготовлены не только черновые заготовки, но и несложные столярные, токарные и другие изде-лия, по большей части для местного потребления.

Помимо этого, в проекте, разрабатываемом в Гипролестрансе, предусматривается возможность, при необходимости, пристройки к первым двум пролетам цеха — третьего. В этом третьем пролете возможно организовано производство других товаров и мебели народного потребления.