Четырехсторонние строгальные станки

Для одновременного строгания всех сторон заготовки используют трех- и четырехсторонние строгальные станки.

На четырехсторонних строгальных станках сперва строгается нижняя пласть обрабатываемого материала, после этого две боковые кромки и наконец верхняя пласть. Ширина строгания 35— 300 мм. Скорость подачи от 7 до 35 м/мин, в новейших станках она достигает 100 м/мин и больше.

Четырехсторонний строгальный станок возможно применять кроме этого и для строгания материала лишь с трех сторон, для этого направляться отключить нижний ножевой вал.

Для плоскостной и профильной обработки досок, брускоз либо планок используют универсальные четырехсторонние строгальные станки. Устанавливая на шпиндели станков ножевые головки с плоскими ножами либо профильные фрезы в разных комбинациях, возможно взять различные профили как на боковых кромках подробностей, так и на пласти.

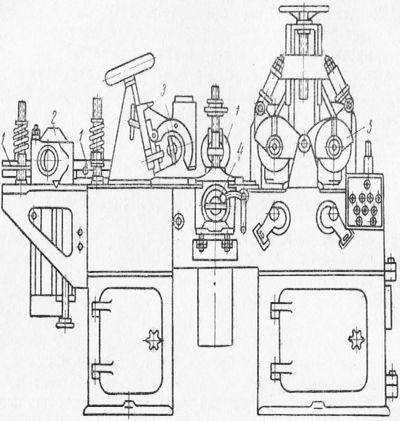

Четырехсторонний строгальный станок СПЗО-1 изображен на рис. 1. Станок имеет верхний и нижний горизонтальные ножевые валы и два вертикальных шпинделя, на каковые устанавливают ножевые головки с прямыми иди фасонными ножами.

Ножевые головки насажены конкретно на валы электродвигателя. Материал подается четырьмя валиками: двумя верхними и двумя нижними, верхние валики рифленые, массивные, нижние — ровные. Нижний ножевой вал и один вертикальный шпиндель вмонтированы в станину и в рабочую плиту станка.

Верхний ножевой вал и второй вертикальный шпиндель перемещаются, в следствии чего на станке возможно обрабатывать подробности разной толщины и ширины.

Для направления перемещения заготовки параллельно оси станка на столе имеются направляющие линейки, расстояние между которыми устанавливают в зависимости от ширины обрабатываемого материала. Станок имеет верхние и боковые прижимы.

Четырехсторонние строгальные станки СЮ, С16, и С26 имеют по пяти шпинделей, и заготовки, проходя через станок, обрабатываются последовательно с четырех сторон. Пятый ножевой вал, последний по ходу материала, помогает не только для профильного строгания материала с нижней стороны, но и для продольного раскроя пропускаемого пиломатериала на 2—3 изделия, законченные обработкой за один проход (к примеру, наличник, плинтус и др.). Управление станков с личными двигателями кнопочное.

Любой из этих станков возможно использован в разных отраслях деревообрабатывающей индустрии.

Рис. 1. Четырехсторонний строгальный станок СПЗО-1:

1 — верхние нажьмные приспособления, 2 — вертикальные ножевые головки, 3 — верхний ножевой вал, 4 — нижний ножевой вал, 5 — вальцовый механизм подачи

Рис. 2. Четырехсторонний строгальный станок легкого типа С10:

1 — станина, 2 — левый вертикальный сугшорт, 3 — калевочный суппорт, 4 — коробка подач, 5 — траверса, 6 — правый вертикальный суппорт, 7 — верхний суппорт, 8 — защитное устройство, 9 — передний стол, 10 — нижний суппорт, 11 — вариатор

Станок СЮ есть калевочным и рекомендован по большей части для мебельных фирм, где обрабатываются подробности маленьких размеров с малыми припусками. К точности и качеству обработки этих подробностей предъявляются повышенные требования. Неспециализированный вид четырехстороннего строгального станка СЮ продемонстрирован на рис. 2. Характеристика станка: число оборотов в 60 секунд электродвигателя подачи — 1000, электродвигателей ножевых головок — 6000.

Электродвигатели станка СЮ питаются трехфазным током напряжением 220/380 в. Громаднейшая ширина обрабатываемого материала 100 мм, мельчайшая 15 мм, громаднейшая толщина 50 мм, мельчайшая 6 мм, мельчайшая протяженность 200 мм, громаднейший диаметр фрез 160 мм, диаметр вертикальных выпивал 200 мм. Вес станка с электрооборудованием 2800 кг.

Станина станка чугунная, складывается из двух половин, стянутых на стыках болтами. В передней части станины расположены суппорты вертикальных ножевых головок, в задней части — механизм привода подачи. К станине крепятся направляющие линейки, боковые прижимы, термически обработанные плиты, по которым движется заготовка; к торцевым стенкам станины—— суппорты нижней и калевочной ножевых головок.

При работе на станке заготовки загружаются в станок вручную либо они поступают из магазина, расположенного перед передним столом. Привод магазина осуществляется от особой звездочки, находящейся в переднем столе. С переднего стола заготовки захватываются механизмом подачи, складывающимся из верхних вальцов и нижнего цепного конвейера, и подаются на вращающиеся ножевые головки, закрепленные конкретно на валах электродвигателей.

Заготовки должны подаваться торец в торец, поскольку подающие элементы находятся в передней части станка и любая последующая заготовка толкает прошлую. По ходу подачи материала ножевые головки расположены в такой последовательности: нижняя горизонтальная, правая вертикальная, верхняя горизонтальная, левая вертикальная и калевочная.

Для предохранения от смещения обрабатываемые заготовки прижимаются пружинящими плоскими прижимами и роликами к столу станка и к правой направляющей линейке.

Станок С16 кроме этого калевочный, но по сравнению со станком СЮ более замечательный. Он может использоваться не только на мебельных, но и на деревообрабатывающих фирмах для изготовления небольших и средних строительных подробностей.

Рис. 3. Четырехсторонний строгальный станок С26-2:

1 — электродвигатель привода вертикальных шпинделей, 2 — нижний горизонтальный 5-й шпиндель, 3 — прижимы роликов, 4 — маховички настройки по высоте прижимов, валиков и ножевого вала, 5 — верхний ножевой вал, 6 — вертикальные ножевые валы, 7— узел верхних подающих валиков, 8 — боковой прижим, 9— механизм настройки нижних подающих валиков, 10 — нижний ножевой вал

Станок С26 устанавливается в строительных цехах домостроительных комбинатов, где обрабатываются строительные подробности громадных сечений — дверные коробки, коробки оконных переплетов и т. д. Данный станок возможно использован и в других подобных отраслях производства — автокузовостроении, строгальных цехах лесопильных фабрик и т. п.

Новый станок С26-2 по своим эксплуатационным качествам существенно превосходит ранее выпускавшиеся станки СПЗО-1 и С26. Станок С26-2 рекомендован для проходной четырехсторонней плоскостной и брусьев и фасонной строжки досок. Благодаря собственной универсальности он бывает использован во многих отраслях деревообрабатывающей индустрии.

Рис. 4. Строгально-калевочный станок СК.15:

1 — электродвигатель вертикальной ножевой головки, 2 — станина, 3 — кноп» ка «стоп» всех электродвигателей, 4 — поперечное перемещение вертикальных ножевых головок, 5 — перемещение по высоте верхней горизонтальной ножевой головки, 6 — перемещение по высоте верхних подающих вальцев, 7 — подающие вальцы, 8 — подача материала, 9 — пульт управления

Громаднейшая ширина обрабатываемого на нем материала 260 мм, мельчайшая 40 мм, громаднейшая толщина материала 125 мм, мельчайшая 10 мм, вес станка 3750 кг.

Строгально-калевочный станок СК15 снят с выпуска, но на данный момент находится еще в эксплуатации. Рекомендован он для четырехстороннего плоскостного и профильного строгания досок и брусков, раскладок, карнизов, штапиков.

Рис. 5. Четырехсторонний строгальный станок С165П:

1 — станина, 2 — задний ножевой вал, 3 — роликовые прижимы, 4 — верхний ножевой вал, 5— передний нижний ножевой вал, б — подающие валики, 7 — ограничитель толщины подаваемой заготовки, 8 — электродвигатель механизма подачи, 9 — пульт управления

Станок имеет четыре ножевые головки с шестью ножами на валу и вальцово-гусеничный механизм подачи. Насажены ножевые головки конкретно на валы особых электродвигателей. Приводятся в перемещение гусеницы и вальцы подающего механизма от электродвигателя через редуктор.

Ширина строгания 20—150 мм, скорость подачи 7—33,5 м/мин.

Не считая вращающихся ножей, для получения более чистой строганой поверхности на четырехсторонних станках устанавливают гладильные ножи, которыми зачищают образуемые строгальными ножами гребни волн.

Крепятся гладильные ножи без движений в особой коробке под углом резания 45°. В зависимости от толщины слоя древесины, подлежащего строганию, коробку с гладильными ножами поднимают либо опускают. Чем уже сострагиваемый каждым ножом слой древесины, тем чище будет обработанная поверхность.

Гладильные ножи сострагивают слой древесины толщиной от 0,02 до 0,2 мм.

При профильном строгании, в случае если у подробности на финишах должны быть зарезаны шипы, выбраны гнезда либо проушины, строгание подробности под профиль производится по окончании обработки ее финишей. Под профиль строгают как кромки, так и пласти подробностей. Подробности фигурного очертания помогают для внешнего оформления столярных изделий и для внутренней отделки помещений.

К ним относятся обкладки, раскладки, штапики, пилястры, капители, плинтуса, поручни и наличники.

Четырехсторонний строгальный станок С165П отличается от станка СК15 более идеальной конструкцией и высокими техническими показателями. Вертикальные шпиндели перемещены по ходу материала друг к другу, что дает высокий уровень качества обработки. Станок имеет пять шпинделей, из которых пятый есть универсальным, поскольку он бывает установлен снизу либо сверху обрабатываемой заготовки и на него смогут быть насажены ножевые головки либо пилы.

Электродвигатели питаются токами повышенной частоты. Подача заготовок производится двумя парами вальцов. Для подачи маленьких заготовок имеется магазин.

Все шпиндели приводятся в перемещение клиновидными ремнями от электродвигателей.

Схема организации рабочего места у рейсмусовых и строгально-калевочных станков продемонстрирована на рис. 6. Станок обслуживают станочник и один подсобный рабочий.

Предохранительные упоры устанавливаются на всех строгальных станках, независимо от наличия секционных подающих валиков. На переднем крае стола дополнительно устанавливается завеса из задерживающих качающихся планок.

На многосторонних строгальных станках перед подающими Устройствами должны устанавливаться ограничители предельного сечения материалов, пропускаемых через станок.

Станки с личными электроприводами ножевых механизма и головок подачи нужно оборудовать приспособлением для одновременного выключения всех электродвигателей.

Нерабочая часть нижних ножевых валов обязана закрываться выдвижным ограждением, закрепляемым по ширине обрабатываемого материала.

Автоматическое контрольное устройство для проверки линейных размеров строганых подробностей складывается из измерительного блока, электронного прибора, светового табло, аккуратных элементов — механизма штампа, магнитного пускателя электродвигателя механизма подачи.

Устройство помогает для контроля линейных размеров подробностей мебели в ходе их обработки и измеряет подробности по толшине (от 10 до 75 мм), ширине (от 20 до 150 мм) и длине (от 350 до 2000 мм). Автоматическое устройство трудится по принципу контактного метода измерения, при котором размеры подробностей определяют при помощи щупов, связанных со особым датчиком.

В то время, когда размеры подробности соответствуют установленным, рычаг датчика остается в вертикальном положении и не замыкает контактов, наряду с этим на световом табло горит средняя лампочка, что показывает на обычную работу станка. Когда под измерительным щупом будет проходить подробность, размеры которой выходят за пределы допускаемых, замыкаются левый и правый контакты датчика и через совокупность электронных ламп срабатывает одно из реле, замыкание которого приводит к свечению верхней лампочки «брак + » либо нижней лампочки «брак—».

Одновременно с этим меркнет средняя лампочка, командный импульс подается на магнит механизма и на подробности ставится штамп брака. В случае если подряд идет пара бракованных подробностей, командный импульс по окончании определенной выдержки воздействует на реле, которое разрывает цепь питания электродвигателя, и подача заготовок для предстоящей обработки заканчивается до тех пор, пока не будут устранены обстоятельства брака.

На время настройки станка либо станочной линии устройство возможно отключить особым выключателем. Автоматическое устройство разрешает осуществлять контроль точность изготовления деталей на строгальных станках в пределах посадок и допусков по ГОСТ. Оно позволяет кроме этого осуществлять контроль уровень качества поверхности, отмечая отколы, вырывы, волнистость, непрострожку, неровности годовых слоев.

Внедрение устройства позволяет улучшить точность и качество обработки.

Рис. 6. Схема организации рабочего места у станка:

1 — место станочника, 2 — место подсобного рабочего, 3 — подробности для первой обработки. 4 — подробности для второй обработки, 5 — обработанные подробности, 6 — двухступенчатый шкив с ограждением, 7 — удлиненный стол (под ним электродвигатель), 8 — роликовые подставки

Рис. 7. Неспециализированный вид автоматического контрольного устройства:

1 — измерительный блок, 2 — электронный прибор, 3 — световое табло, 4 — аккуратный элемент (механизм штампа)

Заточка строгальных ножей

Строгальные ножи затачивают на ножеточильных полуавтоматах. На данный момент для заточки ножей длиной до 650 мм выпускается полуавтомат ТчН6-3, а для ножей длиной до 1270 мм — полуавтомат ТчН12-3, каковые отличаются один от Другого лишь длиной поворотного стола и станины для крепления затачиваемых ножей.

Ножеточильный полуавтомат ТчН12-3 имеет станину, поворотный суппорт, каретку, маховичок привода поворота и электродвигатель подачи суппорта для крепления ножей. Заточные станки должны быть оборудованы вытяжной вентиляцией целевого назначения с фильтрами для улавливания наждачной пыли.

При отсутствии необходимости и такого станка создавать заточку на наждачном круге направляться пользоваться приспособлением Нечунаева.

Рис. 8. Станки для заточки ножей: а — ножеточильный полуавтомат ТчН12-3: 1 — станина. 2 — поворотный суппорт, 3 — каретка, 4 — поворотный суппорт шлифовальной головки, 5 — электродвигатель привода подачи, 6 — электродвигатель шлифовальной головки, 7 — маховичок поворота суппорта для крепления ножей, 8 — маховичок ручного перемещения суппорта шлифовальной головки; б — приспособление Нечунаева для заточки строгальных ножей: 1 — прорезные стойки плиты, 2 — угловой паз валика, 3 и 10 — крепежные болты, 4 — винты-зажимы каретки, 5 — наждачный круг, 6 — строгальный нож, 7 — прижимная планка для ножей, 8 — направляющий валик. 9 — прорезные стойки каретки, 11 — винтовое устройство болта, 12 — плита, 13 — брусья станины точила, 14 — основание плиты

Для крепления строгальных ножей на станках используются ножевые валы разнообразных конструкций. При креплении ножей должны соблюдаться соответствующие правила техники безопасности. Требования к заточке ножей с криволинейной режущей кромкой остаются теми же, что и для ножей с прямолинейной режущей кромкой.

Ножи строгальных станков Должны быть прочными, без недостатков. В наваренных ножах произведение наваренной пластинки с другой массой ножа должно быть прочным и полным по всей поверхности.

Рис. 9. Ножевой вал фуговального станка:

а — с прямолинейным размещением ножей, бив — с винтовым размещением ножей; 1 — корпус, 2 — нож, 3 — видеоклип, 4 — винт, 5 — регулировочный винт, 6 — прижимная планка, 7 — винт особый

При установке ножей на вал лезвия не должны выступать бо-Лее чем на 2 мм за кромку стружколомателя. Режущие кромки ножей должны быть расположены концентрично относительно вращения режущего инструмента.

На данный момент стремятся затупившиеся ножи затачивать конкретно на станке, что требует меньше времени, чем смена ножей. Такую заточку создают особым электроточильным приспособлением, установленным конкретно на станке. Заточка ножей конкретно на ножевом валу и последующее их фугование снабжает нужную точность размещения режущих кромок ножей на одной окружности резания.

Рис. 10. Особые точильные приспособления:

а — для заточки ножей по ножевому валу с плоским точильным кругом; б — съемное приспособление для фуговки и заточки ножей на ножевом валу фуговального станка: 1 — фиксатор ножевого вала, 2— задний стол станка, 3 — приспособление, 4 — ножевой вал, 5 — противовес

Для заточки режущего инструмента при работе на деревообрабатывающих станках приходится довольно часто останавливать их.

Такие остановки время от времени производятся до двух раз за смену. Дабы сократить количество простоев станков, на домостроительном комбинате треста «Стройиндустрия» по предложению новатора Д. Прозорова применили напайку пластин из мегалло-керамических жёстких сплавов ВК-15 либо ВК-20 на режущие кромки дереворежущего инструмента. На станке ПАРК-1 была упрощена ножевая головка (шарошка) вертикального вала станка. В большинстве случаев головка складывается из двух шестизубых циркульной пилы и фрез.

Новая головка складывается из двух строгальных и двух шпунтовочных ножей. На их режущие кромки напаиваются пластинки жёсткого сплава ВК-15 либо ВК-20. Данный сплав карбида вольфрама с кобальтом владеет большой стойкостью и прочностью против ударных нагрузок.

Срок работы ножей с наплавленными пластинками жёсткого сплава образовывает пять лет, что в 30 раз выше, чем ножей из лучших легированных сталей. В случае если раньше заточку инструмента на станке ПАРК-1 приходилось создавать каждую смену, то сейчас инструмент затачивается через 80— 100 смен.

Процесс напайки пластин из ВК-15 на режущую кромку инструмента возможно выполнен в любой механической мастерской. Для этого на резце выбирается паз, в который вкладывается пластинка ВК-15 и закрепляется припоем М-1 либо М-2. Заточка инструмента с жёстким сплавом производится на особом диске из карбида кремния, а правка и доводка — на чугунном диске с применением мастики из машинного масла и карбида бора.