Cлесарный инструмент общего назначения

Эта достаточно объемная несколько объединяет слесарные приспособления и инструменты для исполнения разных операций по металлу либо железным заготовкам. Для правильной установки обрабатываемой удобства и заготовки исполнения операций вам нужны зажимные приспособления.

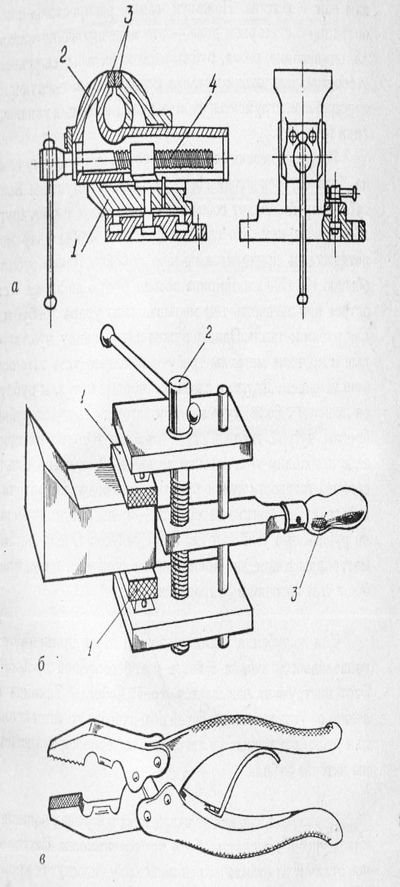

Прежде всего в обязательном порядке установите в собственной домашней мастерской слесарные параллельные тиски. Корпус тисков отливают из серого чугуна. Их губки имеют закаленные пластины с перекрестными насечками, каковые прочно удерживают обрабатываемую подробность.

Одна губка — подвижная, что разрешает зажимать подробности разных размеров, в перемещение она приводится посредством рукоятки винта. В случае если ваши тиски снабжены стопорной пружиной с педалью, то это есть громадным плюсом, потому что в этом случае кроме того при большой силе действия на подробность губки тисков не будут ослабляться.

Не обращая внимания на кажущуюся монументальность и простоту тисков, они частенько выходят из строя, в частности: происходит срыв резьбы гайки винта. Дабы этого не происходило, направляться:

— по завершении работы с тисками либо перед началом работы, в случае если тиски в далеком прошлом не употреблялись, винт и гайку направляться очистить и смазать солидолом либо смесью машинного масла и солидола (скапливающаяся на них грязь и пыль, и отсутствие смазки приводят к заеданию гайки, отчего ее резьба стремительнее срабатывается);

— на протяжении работы, при зажиме подробности в тисках, не нужно прикладывать громадных упрочнений, чем это требуется, а тем более применять для зажима разные рычаги;

— при загибе заготовок, и при обработке подробностей громадного сечения, не нужно наносить сильных ударов молотком либо зубилом.

Кроме тисков, хорошо домашнему слесарю иметь в собственном арсенале и тисочки-струбцины, каковые значительно чаще употребляются при сборке и помогают для зажима плоских подробностей.

Ну и самым несложным зажимным приспособлением являются обычные плоскогубцы, точно привычные вам еще с детства. Пожалуй, самые популярные операции в слесарном деле — это моделирование металла: опиливание, резка, рубка, нарезка резьбы, сверление отверстий. Для рубки металла употребляются следующие слесарные инструменты: зубило, крейцмейсель и канавочники (рис.

2).

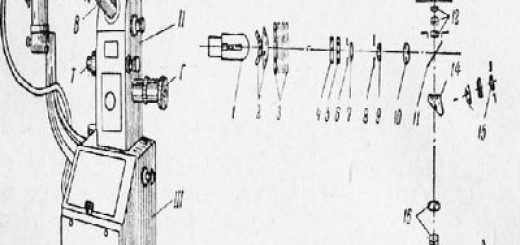

Рис. 1. Зажимные приспособления: а — параллельные тиски: 1 —корпус, 2 — подвижная губка, 3 — пластины с насечками, 4 — винт, 5 — рукоятка винта; б — тисочки-струбцины: 1 — губки, 2 — винт с рукояткой, 3 — ручка; в — плоскогубцы

Режущее лезвие слесарного зубила имеет форму клина. боёк и Лезвие должны быть закалены и отпущены. Боек зубила представляет собой усеченный конус с полукруглым основанием. Это сделано чтобы удар молотка постоянно приходился по центру бойка. Протяженность зубила в большинстве случаев 100-200 мм, ширина лезвия — от 5 до 52 мм. Чем острее оно заточено, тем меньшая сила удара требуется для рубки металла. Но необходимо иметь в виду, что жёсткие и хрупкие металлы требуют большего угла заточки, а не меньшего.

Иначе говоря жёсткие металлы рубятся лезвием с более тупым углом заточки. Так, для рубки латуни, чугуна, жёсткой стали и других жёстких материалов нужен угол заточки лезвия в 70 градусов. Сталь средней твердости необходимо рубить зубилом с углом заточки в 60 градусов.

Мягкие материалы — медь, латунь — возможно рубить при угле заточки в 45 градусов. Весьма мягкие материалы, такие как цинк и алюминиевые сплавы, требуют угла заточки в 35 градусов.

Для вырубания узких канавок и пазов используется разновидность зубила с более узкой режущей кромкой Данный инструмент именуется крейцмейсель. Техника и величина угла заточки рабочей поверхности крейцмейселя для рубки разных по твердости материалов подобны заточке зубила.

Смазочные канавки во втулках и вкладышах подшипников эргономичнее всего вырубать канавочниками. Их основное отличие от крейцмейселя и зубила — изогнутая кромка режущей части.

быстрота и Качество работ по рубке металла зависит от заточки рубящего инструмента. Чтобы произвести операцию заточки зубила либо крейцмейселя слесарю потребуется несложный шаблон и точильный станок.

Для этого возможно применять любой достаточно замечательный электромотор, на оси которого имеется возможность закрепить съемные точильные круги (потому, что инструменты для рубки изготавливаются из инструментальной стали — углеродистой, легированной и быстрорежущей, то нужно применять круги из электрокорунда зернистостью 40, 50 либо 63 на керамической связке). Шаблон является брускомметалла маленькой толщины с вырезанными в нем пазами, составляющими углы в 35, 45, 60 и 70 градусов.

Рис. 2. Рубящий инструмент: а — зубило; б — крейцмейсель; в — канавочники; г — шаблон для контроля заточки

На протяжении заточки зубило должно быть расположено под углом 30-40 градусов к периферии круга. Перемещать его по всей ширине круга направляться с легким нажимом, иногда переворачивая то одной, то второй стороной, этим достигается симметричность режущих граней и равномерность заточки. Боковые грани подтачиваются та-’ ким образом, дабы они по окончании заточки кромки оставались плоскими, однообразными по ширине и имели однообразный угол наклона.

По окончании каждого соприкосновения лезвия зубила с точильным кругом его направляться опускать в воду для резкого охлаждения (в другом случае, при постепенном охлаждении, лезвие может утратить собственные рубящие особенности).

Заусенцы, оставшиеся на лезвии по окончании заточки, нужно снять мелкозернистым абразивным бруском.

Для ручной резки металла разной конфигурации и толщины сечения возможно применять ножовку, лобзик, труборез и ножницы (рис. 3).

Ручные ножницы используются для резки листовой и полосовой стали толщиной до 0,5 мм и дюралюминия и листов латуни толщиной до 1,5 мм. Металл большей толщины (до 2,5 мм) возможно резать с применением силовых ножниц.

Для резки толстых страниц полосового либо профильного металла, для вырезания заготовок по контуру помогают ножовка по металлу и лобзик, складывающиеся из рамки (станка) и полотна. Полотна для ножовок и лобзиков изготавливаются из углеродистой либо закаленной стали; их зубья имеют клиновидную форму; габаритные размеры — 150-300 х 10-25 X 0,6-1,2 мм. Зубья полотен смогут быть большими и небольшими, с шагом между собой от 0,8 до 1,5 мм (наряду с этим для разрезания листового железа употребляются полотна с шагом между зубьями в 0,8 мм; для тонкостенных труб, узкого профильного — 1 мм; для профильного металлического проката, цветных металлов и труб —125 мм; для мягкой стали и чугуна — 1,2—1,5 мм).

Рис. 5. Инструменты для резки металла: а — ножовка; б лобзик; в — ручные ножщщы; г — силовые ножницы; Д — труборез

Помимо этого, чтобы не было заклинивания полотна в заготовке, производится развод зубьев — по одному либо группами; они поочередно отгибаются в различные стороны.

Не обращая внимания на собственную внешнюю похожесть, они имеют два весьма значительных различия: во-первых, размер лобзика намного меньше размера ножовки и для него употребляются полотна меньших габаритных размеров с более небольшими зубьями, исходя из этого лобзик используется для вырезания подробностей сложной конфигурации из листового металла; во-вторых, зубья полотна ножовки направлены от ручки, а зубья полотна лобзика — к ручке.

Чтобы разрезать трубу и наряду с этим взять линию разреза, строго перпендикулярную к ее стенкам, рекомендован ручной труборез. Он складывается из металлической скобы, винтового зажима и трех дисковых резцов, один из которых — подвижный (для настройки трубореза под разные диаметры труб).

Для правки, эластичны металла, для нанесения ударов по рубящим инструментам в вашей мастерской должны находиться инструменты ударные: разные молотки.

В первую очередь молоток со металлической рабочей частью; употребляется он по большей части для нанесения ударов по зубилу при операции рубки металла; вес для того чтобы молотка может колебаться от 50 до 1000 г (молоток весом 50-200 г используется при разметке; весом более чем 200 г — при рубке, причем на любой миллиметр рабочей поверхности зубила должно приходится по 30-40 г веса молотка, а крейцмейселя — по 80 г).

Кроме металлического молотка, вам может понадобиться комбинированный: боек этого молотка выполнен из мягкого металла (меди, алюминия). А употребляется он при исполнении операций, на протяжении которых рабочая поверхность молотка входит в яркое соприкосновение с подробностью: к примеру при правке металла. Таковой молоток требует периодической замены бойка, в то время, когда он срабатывается (мнется, сплющивается и т. д.).

Еще один вид комбинированного молотка рекомендован для очистки поверхности металла от окалины, лака, краски, шпатлевки. На финише рукоятки для того чтобы молотка имеется скребок в виде лопатки, а на одном из бойков гайкой привернута прядь узкой проволоки (необычная железная щетка).

И наконец, последний вид молотка, что направляться иметь в собственной домашней мастерской: молоток из древесины. Он употребляется при изготовлении подробностей из узкого листового металла.

Древесный молоток, и рукоятки всех остальных, рекомендуется изготавливать из древесины жёстких, но упругих пород — березы, дуба, рябины.

При производстве слесарных работ частенько употребляются резьбовые соединения, следовательно, в вашем арсенале в обязательном порядке должны иметься приспособления для нарезания резьбы (рис. 4): как внутренней, так и наружной.

Для нарезания внутренней резьбы употребляются метчики. Эти ручные приспособления смогут быть трех-, че-тырехперовыми и многогранными.

Продаются метчики в комплектах из двух штук (черновой и чистовой) —для нарезания резьбы с шагом (расстоянием между нитками-витками) до 3 мм, либо из трех штук (черновой, средний и чистовой) — для нарезания резьбы с шагом более чем 3 мм. На всех метчиках заводской штамповкой указан его диаметр. Для вращения метчика при нарезании резьбы употребляется вороток, что надевается окном на квадрат метчика.

Для нарезания наружной резьбы используются плашки, каковые смогут быть раздвижными (призматическими) и круглыми (лерки).

Раздвижные призматические плашки являются квадратом , складывающийся из двух полуплашек.

Рис. 4. Приспособления для нарезания резьбы: а — комплект метчиков; б — вороток для метчика; в — круглая цельная плашка; г — круглая разрезная плашка

Круглые плашки (либо лерки) смогут быть цельными и разрезными. Стандарт диаметров круглых плашек для нарезания метрической резьбы — от 1 до 26 мм, для нарезания дюймовой и трубной резьбы — от у до 2”.

Разрезные круглые плашки имеют боковую прорезь размером от 0,5 до 1,5 мм, что разрешает регулировать диаметр резьбы в пределах 0,1-1,25 мм. Но благодаря пониженной жесткости таких плашек, нарезаемая ими резьба может иметь неточный профиль. Круглые плашки (подобно раздвижным) на протяжении работы вставляются в особый вороток-плашкодержатель.

Потому, что плаш-кодержатель для круглых плашек не снабжен направляющим кольцом, на протяжении нарезания резьбы необходимо следить, дабы он не создавал перекоса.

Для обработки и сверления всевозможных отверстий вам пригодится электрическая дрель с комплектом других насадок и свёрл (зенковок, шарошек, разводок).

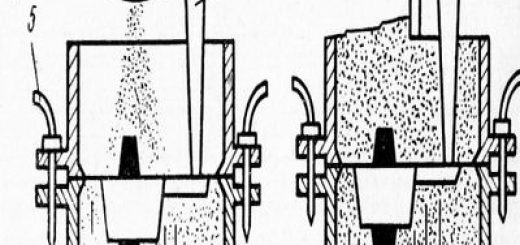

Но при сверлении посредством электрической дрели весьма тяжело взять качественное отверстие, в большинстве случаев оно «уходит» в сторону. Избавиться от этого недочёта возможно посредством несложного приспособления, которое легко изготовить в домашней мастерской. Потребуется низкая втулка с опорным фланцем, имеющая диаметр отверстия чуть больший чем у сверла, так, дабы оно вращалось в ней, не задевая стенок втулки.

На втулку необходимо навить коническую пружину, широкой стороной оперев ее на фланец, а узкой (вершиной) в сторону дрели. Тогда при работе зажимное устройство дрели будет давить на пружину, которая передаст это упрочнение на фланец и хорошо прижмет его к поверхности, в которой сверлится отверстие. Возможность перекоса при работе с таким приспособлением сводится к нулю. (Этим же приспособлением возможно пользоваться при нарезании внутренней резьбы метчиком.) В случае если у вас имеется такая возможность, в обязательном порядке установите в собственной мастерской сверлильный станок, потому что уровень качества обработки подробностей с его помощью не идет ни в какое сравнение с качеством, взятым при работе дрелью, кроме того с применением самых «золотых» приспособлений.

Фактически каждая железная подробность, изготовленная ручным методом дома, требует опиливания, при котором излишний слой металла срезается напильником — металлическим бруском с насечкой. В зависимости от формы сечения напильники смогут быть: плоские, ножовочные, квадратные, круглые, полукруглые, трехгранные, ромбические (рис. 5). По размерам различают большие (до 400 мм) и небольшие — надфили.

Помимо этого, напильники смогут иметь одинарную (несложную), двойную, рашпильную и дуговую насечки.

Несложная (одинарная) насечка разрешает снимать широкую стружку на всей протяженности, исходя из этого их главное использование — для обработки заготовок из сплавов свинца и мягких (металлов, латуни, латуни, меди и др.). Кроме этого, такие напильники употребляются для заточки выпивал. Напильники с двойной насечкой используются для обработки металлических, чугунных и заготовок из жёстких сплавов.

Рашпильная насечка представляет собой канавки и пирамидальные выступы, расположенные в шахматном порядке, в следствии чего образуются достаточно большие и редкие зубья. Напильники с рашпильной насечкой предназначены для черновой обработки мягких материалов.

Дуговая насечка имеет громадную, по сравнению с другими, стойкость. У большинства напильников с дуговой насечкой ход неодинаков, благодаря чему ими возможно в один момент снимать большую и небольшую стружку Исходя из этого поверхность заготовки, обработанная таким напильником, получается более чистой. В зависимости от шага и величины насечек между ними, все напильники делятся на шесть номеров: № 0 — драчевые (для предварительной, неотёсанной обработки), № 1 — индивидуальные (для получения чистых и правильных поверхностей; но они мало подходят для обработки заготовок из мягких металлов, поскольку насечка скоро забивается стружкой) и ,№№ 2-5 — бархатные (для доводки и отделки поверхностей).

Рис. 5. Формы сечения напильников: а — плоская; б — квадратная; в — треугольная; г — круглая; д — ромбическая; е — полукруглая; ж — ножовочная

Для удобства работы на хвостовик напильника рекомендуется надеть рукоятку из древесины (березы, ясеня, клена).

В ходе слесарных работ (чаще — при сборке) сопрягаемые подробности для более плотного прилегания друг к другу требуют подгонки плоскостей. Эта операция имеет наименование — шабрение и выполняется при помощи шаберов (рис. 6).

Они изготавливаются из инструментальных, легированных сталей либо жёстких сплавов. Рабочая (режущая) часть шабера возможно плоской с радиусом закругления по торцу, трехгранной с боковыми пазами, двухгранной (скребки) либо фасонной с выпуклыми радиусами на рабочем профиле. Плоские шаберы используются для чернового шабрения, шаберы скрёбки и фасонные-шаберы — для шабрения поверхностей в труднодоступных местах.

Подобно всем рубяще-режущим инструментам, шаберы нуждаются в своевременной заточке на доводке и электрокорундовом круге на абразивных брусках зернистостью 90 и выше (предварительно смазанных машинным маслом) либо на чугунной плите с применением пасты из наждачного порошка.

Для чистовой обработки подробностей (и для очистки поверхностей от окалины, краски и пр. перед слесарной обработкой) используются разные проволочные щетки (рис. 7), изготовленные из проволоки (из незакаленной, закаленной, малоуглеродистой стали, цветных металлов). Диаметр щеток возможно от 30 до 500 мм, причем чем больше диаметр, тем выше окружная скорость, тем, соответственно, выше производительность. Ширина рабочей поверхности кроме этого разна: от 15 до 300 мм.

Неодинакова и толщина проволоки, из которой изготовлена щетка, она варьируется от 0,1 до 0,3 мм. При выборе щетки для конкретного материала направляться учитывать, что чем толще проволока, тем неотёсаннее получается отделка поверхности.

Рис. 6. Шаберы: а — плоский; б — со вставной пластинкой из жёсткого сплава; в — трехгранные; г — двухгранные (скребки); Д — фасонные

Рис. 7. Типы щеток:

а — щеточная секция; б — щетка для зачи-стных операций; в — щетка из отдельных проволочных жгутов.

Для приведения щеток в рабочее состояние (для их вращения) возможно применять станок для заточки инструмента, заменив абразивный круг на щетку, либо переносной шлифовальный станок, либо простую электродрель.