Прочие виды обработки

Получение резьбы. Резьбу приобретают методом нарезания (снятием стружки) либо накатыванием (способом пластической деформации).

Нарезание резьбы создают на резьбонарезных, гайко-и болторезных, резьбофрезерных, резьбошлифовальных станках, и на станках токарной и сверлильно-расточной групп. Вероятно кроме этого нарезание резьбы посредством дрелей и вручную. При нарезании резьбы снабжают поступательное перемещение инструмента при каждом обороте на ход либо движение (при многоходовой) резьбы.

Инструментами для нарезания резьбы помогают метчики, плащки, резцы, резьбовые гребенки, резьбовые фрезы и профильные шлифовальные круги.

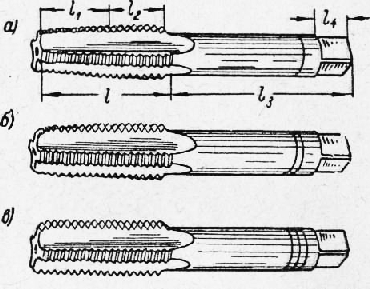

Метчики помогают для внутреннего резьбонарезания. Изготовляют наборами (3 шт.), и нарезание резьбы производится последовательно, причем первый метчик (рис. 320, а) срезает до 60% всей стружки, второй (рис. 320, б) — до 30% и третий (рис. 320, в) — до 10%. Метчик имеет рабочую часть и хвостовую.

Рабочая часть воображает винт с канавками (числом 3—4), образующими режущие кромки и служащими для выхода стружки; она делится на режущую часть 1Х и калибрующую 1г. Часть хвостовика /4 имеет квадратное сечение для воротка.

Машинные метчики имеют громадную длину и цилиндрический либо конусный хвостовик для крепления (как у сверл); получение нужного профиля обеспечивается, в большинстве случаев, одним машинным метчиком. Для гайконарезных автоматов используют метчики с изогнутыми, хвостовиками, разрешающими вести процесс нарезания гаек непрерывно.

Плашки значительно чаще изготовляют круглыми. Режущие перья (числом от 3 до 6) образуются при высверливании просветных окон; эти же окна снабжают отвод стружки.

Рис. 1. Набор слесарных метчиков

Громадное распространение имеют самораскрывающиеся резьбонарезные головки, в которых плашки, складывающиеся из двух частей, по окончании нарезания резьбы разводятся, допуская стремительный отвод головки в исходное положение.

Рис. 2. Круглая плашка

Резьбовые резцы смогут быть призматическими либо круглыми с заточкой, соответствующей профилю нарезаемой резьбы (треугольной, прямоугольной, трапецеидальной и пр.).

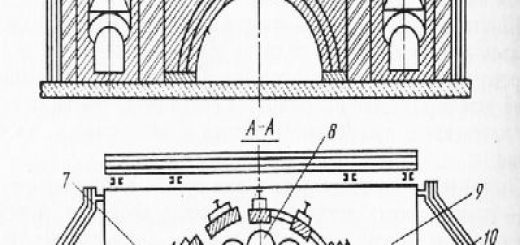

Широкое распространение имеет метод вихревого резьбонарезания (рис. 3). Резец (либо пара резцов) закрепляется в особой головке, которая укреплена на суппорте и вращается с громадной скоростью (1000—3000 об/мин.).

Рис. 3. Схема резьбонарезания вращающимся резцом

Рис. 4. Накатывание резьбы плоскими планками

Нарезаемый вал вращается медлительно (3—30 об/мин.), а суппорт вместе с головкой перемещается на величину шага резьбы за любой оборот вала. Использование вихревого резьбонарезания повышает производительность в пять раз и более если сравнивать с многопроходным нарезанием, при точности резьбы и высокой чистоте.

Фрезерование резьбы дает повышенную производительность если сравнивать с нарезанием резцами, но чистоту и меньшую точность; используется в большинстве случаев как предварительная операция.

Накатывание резьбы создают плоскими плашками либо роликами. В первом случае заготовку помещают между двумя плашками, из которых одна неподвижна, а вторая, поступательно перемещаясь, заставляет заготовку вращаться и деформироваться по рифлениям, соответствующим профилю резьбы. Накатывание — весьма производительный способ и используется для изготовления крепежных и правильных резьб.

Зубонарезание. Зубонарезанием именуют операцию обработки зубьев цилиндрических, конических, витков и червячных колёс червяков. Обработка может осуществляться способом копирования на фрезерных станках дисковой модульной фрезой либо пальцевой модульной фрезой — в основном при модулях, громадных, и способом обкатывания: на специальных зубофрезерных станках — червячной фрезой, на зубодолбежных — долбяком либо на зубострогальных станках — резцами.

Рис. 5. Нарезание шестеренок: а—пальцевой модульной фрезой; б—дисковой модульной фрезой; в — червячной фрезой; г — долбяком

Отделку правильных шестеренок создают способом шевингования либо шлифования.

Отделочно-доводочные операции. При необходимости получения поверхностей высокой чистоты и точности прибегают к отделочно-доводочным операциям: узкому «алмазному» точению, хонингованию, суперфинишированию, притирке, полированию.

Узкое «алмазное» точение производится на токарных и на расточных станках резцами с жёсткими сплавами либо минералокерамическими пластинками (раньше применяли резцы с бриллиантами) при высоких (до 1000 м/мин и выше) скоростях, малых подачах (0,01—0,1 мм/об) и глубинах резания (0,05—0,25 мм). При таких условиях удается достигнуть 2-го а также 1-го класса точности при чистоте поверхности 7—8-го класса.

Хонингование — правильная обработка отверстий диаметром до 1500 мм до 1-го класса точности и 14-го класса чистоты посредством мелкозернистых абразивных кругов, закрепленных на хонинговальной головке, совершающей вращательное перемещение (со скоростью 45—60 м/мин) и в один момент возвратно-поступательное перемещение на протяжении оси (со скоростью до 12 м/мин).

Суперфиниширование (виброшлифование) — доводочная операция, делаемая вибрирующими абразивными инструментами (брусками) для уда—о+ ления микронеровностей на поверхностях подробностей. Достигается наивысшая (1 класс и выше) ‘ точность и чистота поверхности. Электроискровая обработка металлов.

Электроискровой метод обработки металлов основан на их разрушении (эрозии) под действием искрового электрического разряда. Обработке смогут быть подвергнуты металлы, являющиеся проводниками тока, т. е. фактически все металлы и технические сплавы, среди них и жёсткие сплавы.

Установка приобретает питание постоянным током от генератора. Заготовка 1 подключается к хорошему полюсу и есть анодом, а электрод 2 подключается к отрицательному и является катодом. Параллельно электродам в цепь включают конденсатор К, зарядка которого осуществляется через реостат R, служащий для регулирования зарядного электрического тока.

Между электродом-электродом и инструментом-заготовкой поддерживается маленькой (от нескольких сотых до нескольких десятых миллиметра) зазор, через что происходит искровый разряд энергии, накопленной в конденсаторе. Искровый разряд протекает в течение очень маленького отрезка времени (0,0001 сек. и менее) и сопровождается отрывом от анода (заготовки) некоего количества металла. Для предотвращения перехода искры в электрическую дугу и с целью лучшего отвода отработанных частиц металла электроды помещают в жидкий диэлектрик либо полупроводник (керосин, минеральное масло, раствор соли, жидкое стекло и др.).

Разряженный мгновенным искровым пробоем конденсатор после этого снова заряжается; накопленная энергия опять переходит в искровый разряд, и т. д. Так, следуя друг за другом, импульсы тока приводят к постепенному разрушению электрода-заготовки в месте действия электрода-инструмента, причем форма приобретаемой в заготовке полости будет соответствовать контуру инструмента.

Рис. 6. Схема электроискровой обработки металлов

Производительность электроискровой обработки увеличивается с повышением тока источника питания, но вместе с тем ухудшается уровень качества поверхности обрабатываемой подробности. Величина тока колеб1 лется в широких пределах — от 0,2 до 300 а.

При электроискровой обработке возможно достигнута точность до 0,02 мм и чистота поверхности до 10-го класса.

В качестве материала для того чтобы-инструментов используют медь, латунь, чугун, сталь и др.

Методом электроискровой обработки выполняется последовательность операций: получение отверстий и полостей всевозможных штампов, пресс-кокилей и форм;доводка и затачивание режущих инструментов; электроискровое упрочнение режущих инструментов и др.

Метод анодно-ме-ханической обработки металлов употребляется в машиностроении для резания металлов, для доводки и затачивания твердосплавного инструмента.

Установка приобретает питание постоянным током низкого напряжения. Обрабатываемая заготовка подключается к хорошему полюсу источника тока и есть анодом, а обрабатывающий инструмент (режущий диск) подключается к отрицательному полюсу и является катодом. Обработка осуществляется при подаче и вращении диска на него заготовки; наряду с этим в рабочую территорию подают особую рабочую жидкость, образующую на поверхности заготовки пленку, не хорошо проводящую ток.

В ‘зависимости от плотности тока процесс обработки протекает за счет оплавления частиц заготовки в месте реза либо за счет их электрохимического растворения. При высоких плотностях тока происходят оплавление и разогрев частиц заготовки, каковые, стремясь переместиться к катоду, попадают в слой пленки и центростремительной силой вращающегося диска выбрасываются из рабочей территории.

При маленьких плотностях тока выделение теплоты незначительно, и диск в ходе обработки непрерывно удаляет продукты электрохимического растворения металла заготовки и вносит в рез свежую рабочую жидкость. Так, убыль пленки непрерывно возмещается и диск неспешно внедряется в заготовку.

Из сообщённого ясно, что твердость диска (инструмента) возможно существенно ниже твердости обрабатываемой заготовки.

Рис. 7. Схема анодно-механической обработки металлов

Диски изготовляют из меди, стали, других материалов и чугуна.

Скорость съема металла определяется напряжением и плотностью тока, и скоростью и давлением перемещения диска.

При маленьких плотностях тока достигается высокая чистота поверхности.

Рабочее напряжение при анодно-механической обработке образовывает 10—30 в; плотность тока колеблется в широких пределах — от 1—2а/см2 при доводке режущего инструмента до 300—400 а/см2 при резке заготовок.

Окружная скорость диска 8—20 м/сек удельное давление диска на обрабатываемую поверхность 0,5—1,5 кг/см2.

Ультразвуковая обработка. За последние годы приобретает распространение метод обработки ультразвуком с частотой колебаний 16—30 кгц. Данный вид обработки возможно применять для всех материалов, среди них и не проводящих ток. Ультразвуковую обработку применяют чтобы получить отверстия (к примеру, с криволинейной осью), канавок резьбы в жёстких сплавах, закаленных сталях, стекле, бриллианте, кварце и др., и для поверхностной отделки (шлифования и ультразвукового полирования) и очистки.

Точность ультразвуковой обработки достигает 3 мк при чистоте обработки до V10.

В ультразвуковых установках для механической обработки используют магнитострикционные излучатели-вибраторы из ферромагнитного материала — никеля, пермаллоя (сплава никеля с железом) и др.

Вибратор, изготовленный не целым, а из узких пластин (дабы уменьшить утраты на гистерезис и вихревые токи), помещается в обмотке возбуждения, подключенной к генератору ультразвуковой частоты. Переменное магнитное поле определяет периодическую (соответствующую частоте) деформацию ферромагнитного вибратора, именуемую магнитострикционным эффектом. Для усиления вибрации на переменное магнитное поле накладывается постоянное магнитное поле (катушка).

Так, электромагнитные колебания генератора преобразуются в механическую вибрацию с амплитудой, измеряемой сотыми долями миллиметра; вибрация через концентратор (стержень) передается инструменту. К рабочему торцу инструмента, изготовленному по форме нужного отверстия заготовки, подводится струя жидкости, содержащая абразивный порошок (карбид бора, карборунд, алмазную пыль). Под действием ультразвука в зоне рабочей поверхности инструмента зерна абразива приобретают громадные ускорения и ударяют по обрабатываемой поверхности с силой, в десятки тысяч раз превосходящей их вес, что и снабжает эрозию обрабатываемого материала в направлении перемещения инструмента.

Рис. 8. Схема ультразвуковой обработки металлов