Дверные блоки

Для сообщения между отдельными помещениями и для выхода на улицу в проемы стен вставляют двери и дверные коробки.

В зависимости от назначения двери подразделяются на наружные, внутренние, парадные, балконные, тёмные. Двери бывают однопольные — с одним полотном, — полуторапольные, полуторные — с двумя полотнами различной ширины — и двупольные — с двумя полотнами однообразной ширины.

Двери смогут быть глухими либо остекленными. В зависимости от размеров остекленной части различают двери полусветлые, у которых площадь остекленной части не больше ‘/з площади двери, и яркие, у которых площадь остекленной части образовывает 2/з площади двери. Время от времени над глухой аверью устанавливают фрамугу, служащую для освещения коридора, тамбура, передней.

полотна и Дверные коробки изготовляют из сосны, лиственницы, кедра,пихты и ели, а при особых требований — из металла.

В соответствии с техническим требованиям ГОСТ 475—62

для помещений с относительной влажностью воздуха не более чем 70% фрамуги и внутренние двери возможно делать из бука, ольхи, тополя и осины. Но применять для обкладок дверей тополя и древесину осины не допускается. Помимо этого, коробки, рамки каркаса дверей, фрамуги возможно изготовлять из брусков лишь одной породы древесины.

Влажность древесины для балконных дверей, фрамуг и коробок внутренних дверей не должна быть больше 12% абс.; для коробок наружных дверей (входных с улицы) —18% абс., для обкладок дверей и рамок каркаса— 10% абс. Отклонения от номинальных размеров неокрашенных их деталей и дверей допускаются для дверных полотен и коробок по высоте и ширине ± 3 мм, по толщине ± 2 мм, у раскладок для обкладки и остекления дверей по толщине и ширине ± 1 мм.

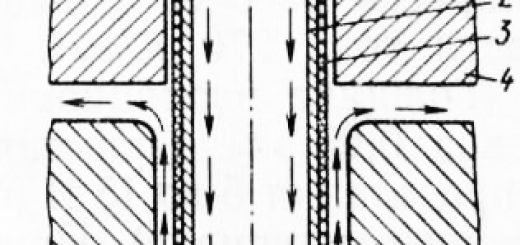

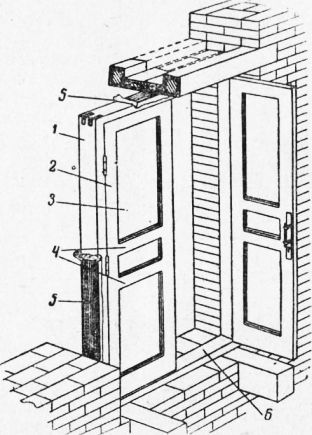

Рис. 1. Неспециализированный вид двупольной двери:

1 — коробка, 2 — обвязка дверного полотна, 3~ филенка, 4 — средники, 5 — толевая изоляция, 6 — порог

Древесина реек и рамок каркаса для заполнения дверей должна быть здоровой, без показателей гнили. Обвязки, рамки и обкладки каркаса смогут быть изготовлены клееными, соединения по длине должны соответствовать ГОСТ 9330—60. Клеевые соединения по длине ие должны быть в местах размещения дверных устройств.

Древесина заделок по качеству, направлению и породе волокон обязана соответствовать древесине подробностей. Бруски коробок должны быть остроганы не меньше чем с трех сторон.

Концевые соединения дверных обвязок при толщине в 54 мм и более производятся на двойной открытый сквозной шип, а при толщине дверных обвязок менее 54 мм — на одинарный открытый сквозной шип. Концевые соединения брусков коробок шириной до 90 мм включительно производятся на одинарный шип, а шириной более чем 90 мм — на двойной, скрепляются на клею и нагелях либо на клею и гвоздях.

Шипы изготовляются в горизонтальных обвязках дверных фрамуг и полотен и в вертикальных брусках коробок; проушины — в вертикальных обвязках дверных полотен, фрамуг и в горизонтальных брусках коробок.

Наружные полотна спаренных балконных дверей всех размеров должны скрепляться железными угольниками по двум верхним углам.

Ширина брусков рамки каркаса дверей должна быть не меньше полуторной толщины двери. Обкладки, раскладки, нащель-ники для дверей с прозрачной отделкой должны изготовляться из древесины, подобранной либо отделанной под цвет дверей. Облицовка щитовых дверей производится с двух сторон фанерой либо жёсткими древесно-волокнистыми плитами.

Парадные двери изготовляют время от времени из древесины полезных пород (дуб, ясень, бук) .по рисункам и специальным чертежам.

Для предохранения дверных коробок и полотен от действия на них атмосферной жидкости их нужно по окончании изготовления олифить и красить.

Дверные коробки. Дверная коробка наружной двери является рамой , складывающуюся из четырех брусков и связанную в углах сквозным косым либо прямым шипом с дополнительным креплением нагелями.

Рис. 2. Вязкэ углов дверных коробок:

а — одиночной входной двери, б — двойной входной двери

Для внутренних дверей коробки делают замкнутыми с четырех сторон— с порогом —либо незамкнутыми — без порога.

Замкнутая коробка складывается из четырех брусков, связанных между собой шипами на клею. Боковые и верхний брусок фальцованные. В фальцы входит собственными кромками навешенное дверное полотно.

Нижний брусок — порог— устанавливают на уровне чистого пола.

Значительно чаще коробки вяжут из трех брусков.

Вертикальные (сто-емные) бруски заготовляют удлиненными на 125 мм и заделывают

нижними финишами в пол. Бруски опираются в большинстве случаев на лаги. Нижние финиши брусков скрепляют распорной доской, которую заглубляют под пол.

Сечение размеры и брусков коробок установлены стандартом. Бруски коробки смогут быть склеенными водостойким клеем из двух и более частей как по сечению, так и по длине.

В зависимости от конструкции стен различают коробки для каменных и древесных строений.

Порядок изготовления дверных коробок такой же, как и оконных. Подробности коробок должны поступать из заготовительного цеха уже в полной мере законченными, с тем дабы возможно было ограничиться лишь снятием и сборкой провесов (если они окажутся).

Рис. 3. Дверные коробки:

а — для наружных дверей в каменных стенках, б — для внутренних дверей в каменных стенках, в — для внутренних дверей в перегородках

Рис. 4. Примеры склеивания составных брусков:

а — дверной коробки, б — обвязки дверного полотна

Рис. 5. Подробности коробок:

а — бруски коробок для перегородок и каменных стен: 1 — сечения верхнего горизонтального и вертикального брусков, 2 — сечения брусков импоста, 3 — сечение нижнего горизонтального бруска, 4 — доска нижней обвязки; б — бруски коробок для шкафных дверей: 1 — сечения брусков верхнего горизонтального и вертикальных, 2 — сечение бруска импоста, 3 — сечение нижнего горизонтального бруска; в — бруски коробок для дверей на пружинных двусторонних петлях; г — бруски коробок для рубленых стен; д — порядок остекления коробок (вместо фрамуг)

Наличники. Дабы прикрыть стык дверной коробки с перегородкой и придать дверям прекрасный вид, дверную коробку обкладывают наличниками. Наличник является доской , чисто простроганную, с заоваленными ребрами кромок либо обработанную по профилю.

Вертикальные и горизонтальные бруски наличника соединяют на ус. Нижнюю часть вертикальных брусков наличника в большинстве случаев не доводят до пола на 15—20 см и опирают на тумбочку. Это придает двери более нарядный вид и облегчает ремонт наличников, поскольку нижняя их часть больше всего подвергается износу и поменять тумбочку существенно легче, чем целый наличник.

Рис. 6. Примыкание плинтуса либо галтели к тумбочке и тумбочки к наличнику

Дверные полотна. Размеры дверных полотен зависят от назначения строения и его отдельных помещений, размера и пропускной способности дверей переносимых через двери предметов, помещений и высоты этажей. размеры и Вид наружных дверей зависят и от архитектурного оформления фасадов.

Внутренние двери бывают межкомнатные, кухонные, подсобные для санитарных узлов и др.

Рекомендуется ширину дверных полотен брать кратной 50мм, а высоту — кратной 100 мм. Размеры дверей в жилых, гражданских и промышленных строениях установлены ГОСТ.

По собственной конструкции дверные полотна разделяются на ровные, воображающие собой один щит, и филенчатые, складывающиеся из филёнок и обвязки.

Ровные дверные полотнаизготовляют из досок либо столярных плит. Двери из столярных плит именуются щитовыми. Базой полотна из досок есть рама, складывающаяся из шпунтованных брусков, время от времени со средником. Углы рамы связывают одинарным либо двойным прямым сквозным шипом и закрепляют нагелями.

Раму заполняют досками, соединенными в шпунт либо фальц, с торцами, обработанными в гребень под шпунт обвязки.

На рис. 9 продемонстрирован станок, создающий автоматическое сверление отверстий в обоих торцах горизонтальных дверных брусков, намазку отверстий клеем и забивку шкантов. В обязанности обслуживающего рабочего входит загрузка магазина заготовками, наполнение бункера шкантами и наполнение ванночек клеем.

Производительность станка4—6 брусков в 60 секунд, протяженность брусков 476—748 мм, ширина 70—206 мм, толщина 44—54 мм.

Рис. 7. Конструкция щитовых дверей:

а — неспециализированный вид, б — размеры глухих щитовых дверей

Рис. 8. Щитовые остекленные двери

Щитовая дверь является щитом -серединку, собранный из отходов деревообработки и оклеенный с обеих сторон шпоном, клееной фанерой толщиной 2—3 мм либо жёсткой древесно-волокнистой плитой. Щитовая конструкция дверей позволяет механизировать процесс их изготовления, снизить затраты труда и расход сырья. Эти двери в отличие от филенчатых не рассыхаются, не коробятся, на 10—15% дешевле и владеют высокими тепло- и звукоизоляционными особенностями.

Щит обрамляют со всех сторон особой древесной обкладкой, которая при толщине щита 40 мм имеет сечение 54X 22 мм, а при толщине щита 30 мм — 44X22 мм Обкладка крепится к щиту двери коническими нагелями на клею. Щитовые двери смогут быть и без обкладки, в случае если кромки древесно-волокнистых (облицовочных) плит пропитывать лаком этиноль. Это предложение (авторское свидетельство № 142019) внедрено на столичном деревообрабатывающем комбинате № 3 и дает около 60 тыс. рублей экономии в год.

Рис. 9. Непроизвольный станок для сверления отверстий

На рис. 11 продемонстрированы четыре чаще всего видящиеся в практике конструкции серединок щитовых дверей. Серединку в виде целого щита собирают из реек разной длины (начиная от 150 мм).

Крайние боковые рейки для повышения прочности щита делают цельными.

На рис. 11, б, в изображена серединка в виде решетки, собранной из реек, расположенных вразбежку вертикально либо горизонтально.

Серединка в виде сот из отходов фанеры либо жёсткой древесно-волокнистой плиты, нарезанных полосами шириной 22 либо 32 мм, продемонстрирована на рис. 509, г. В этих полосах на кругло-пильном станке со особым шаблоном прорезают пазы до середины их ширины. После этого полосы собирают в решетки с размером ячеек 50?50 либо 60X60 ям. Две-три секции таких решеток вставляют в рамку.

Рамка собрана из брусков сечением 22?60 либо 32X60 мм, каковые жестко связаны на шипах либо скреплены железными скрепками.

В местах врезки замков к вертикальным брускам рамки на требуемой высоте в серединку ее помещают дополнительные маленькие бруски.

Рис. 10. Подробности дверей:

а — без обкладки, б — с невыступающей обкладкой, в — с выступающей обкладкой

Для изготовления щитовых дверей возможно применять опилки и стружку. В этом случае брусковую обвязку толщиной 34—37 мм заполняют опилками и стружкой, смешанными с синтетической смолой. С лицевых сторон дверь оклеивают шпоном, клееной фанерой либо древесно-волокнистой плитой.

После этого подготовленные щиты подвергают прессованию.

По окончании прессования дверные щиты опиливают по периметру до нужного размера. Опиловку щита по периметру и выборку паза под обкладку создают на особых станках. Один из таких станков продемонстрирован на рис.

13. Станок складывается из сварной станины-стойки, на которой смонтированы два

Рис. 11. Конструкции щитов-серединок:

a — целый щит из реек, б — решетчатый щит из реек, расположенных вертикально, в — решетчатый щит из реек, расположенных горизонтально, г — готовый щит из полос фанеры либо древесно-волокнистой плиты электродвигателя. На первом электродвигателе укреплена круглая выпивала, на втором — фреза. По ходу обработки щит опиливается пилой, а фрезой в нем выбирается паз.

В зависимости от ширины обрабатываемого щита стойка при помощи маховичка с винтом перемещается.

Рис. 12. Дверь с применением отходов древесины:

а— до запрессовки; б — по окончании запрессовки: 1 — обвязка. 2 — опилки и стружки, 3 — фанера либо древесно-волокнистая плита; в — готовый щит: 1 — стружки, покрытые клеем, 2 — отверстие для выхода пара и газов при запрессовке, 3 — рамка, 4 — брусок под замок, 5 — облицовка

Обработанные по периметру щиты дверей, независимо от вида их облицовки, шлифуют на трехцилиндровых шлифовальных станках. Постановка обкладок по периметру раскладок и двери по стеклу на ярких дверях производится по окончании шлифования. Обкладки возможно крепить на клею и на конических нагелях, и на клею и в гребень и паз.

Группой работников я g, деревообрабатывающего комбината № 3 Главмоспромстройматериалов сконструирован обрезной форматный станок с автоматическим перекладчиком щитов. Станок является соединениемдвух торцовочных станков, расположенных под углом 90° один довольно другого. Снабжены оба станка двумя непрерывно движущимися цепями Галля с укрепленными на них траверсами, подающими дверные полотна к режущему инструменту.

На этих станках производится фрезерование и опиловка щитовых дверных полотен по периметру (безобкладочных). В один момент с обрезкой у кромок древесно-волокнистых плит (облицовка) сострагиваются фаски и они пропитываются лаком-этином, а отходы дробятся двумя парами выпивал и удаляются через эксгаустер.

Рис. 13. Автоперекладчик автоматического форматного станка для обрезки дверных полотен

Перекладка щита со станка продольной обрезки на станок поперечной обрезки производится автоперекладчиком. Щит по окончании продольной фрезерования и обрезки, двигаясь по направляющим станка, включает рычаг механизма автоперекладчика, По выходе дверное полотно поступает в двухвальцовый станок, где оно покрывается олифой. Такая разработка усиливает уровень качества обработки и сокращает потребное количество рабочих.

Облицовка щитовых дверей есть самый трудоёмким процессом. Так как промышленность производит страницы фанеры не дольше 1,5 м, то при облицовке дверей клееной фанерой облицовочный лист приходится соединять из двух частей. Фанеру в месте стыка сострагивают «на ус» и склеивают без провесов. Возможно использовать и прямое стыкование.

Под таким стыком должна быть планка.

При облицовке дверей жёсткой древесно-вслокнистой плитой повышенной прочности облицовочные страницы вырезают полностью по размеру щита.

Древесно-волокнистая плита, идущая под фанерование и имитационную отделку дверных полотен, должна быть однообразной толщины. Отклонение от номинальной толщины допускается не более чем на ±0,2 мм.

Поверхность под фанерование и имитационную отделку щитовых дверей должна быть ровной, чистой, без пятен. Ее нужно шепетильно очистить от пыли щеткой, пылесосом либо пневматическим шлангом. Небольшие недостатки заделываются замазкой, приготовленной на базе карбомидных смол.

Замазка наносится шпателем либо вторым приспособлением. По окончании заделки дефектных участков их выдерживают до полного затвердения замазки, а после этого зачищают.

шпона и подготовки Технологический процесс фанеры для фанерования складывается из сортировки, разметки, раскроя, фугования, подбора по текстуре и цвету и ребросклеивания.

Подбор фанеры по текстуре возможно несложным и фигурным. При несложном подборе волокна древесины находятся в одном направлении, при фигурном — под углом. Фанера, подобранная в рост и в «елку», должна быть из древесины одной одинаковой текстуры и породы.

При фанеровании в рост территории крупнослойной древесины должны быть обращены в середину дверного полотна. При фанеровании в «елку» либо По другому рисунку вертикальная фуга обязана совпадать с вертикальной осью двери.

Две соседние фанерные заготовки направляться прифуговывать друг к другу так, дабы любая из них по рисунку текстуры являлась зеркальным изображением второй, т. е, как справа, так и слева должны повторяться одинаковые картинки ц годичные слои. Шпон подбирают по цвету.

Заготовки для симметричных элементов должны быть кроме этого подобраны по цвету.

Заготовки фанеры и шпона отфугованными кромками склеиваются на ребросклеиваюших ленточных либо безленточных станках. Фуги должны быть плотными и малозаметными.

шпона и Готовые наборы фанеры должны быть больше размеры фанеруемой поверхности двери (иметь припуск на последующую обработку) на 15—20 мм. лущёный шпон и Строганая фанера должны быть хорошо приклеены к базе. На фанерованной поверхности не должно быть воздушных пузырей (чижей), разрывов, расхождения фуг, пробития клея, не сильный углов, сдвига лицевой рубахи, нахлесток, вмятин и загрязнений.

Верхняя рубаха щитовых дверей возможно изготовлена из строганой фанеры. В этом случае готовую рубаху укладывают на поддон и покрывают облицовочным страницей фанеры, нижняя плоскость которой смазана клеем. На данный лист помещают второй облицовочный лист, смазанный сверху клеем и на него укладывают вторую рубаху. После этого кладут железный прокладочный лист толщиной 2 мм и в таком же порядке набирают следующий слой и т. д.

В то время, когда будет собран пакет из 50—60 страниц, его подают в пресс, выдерживают в нем при холодном методе под давлением 5_ю кг/см2 в течение 4—6 час., по окончании чего вынимают и распаковывают облицованные рубахи. После этого склеивают дверной щит. Для этого на поддон укладывают подготовленный облицовочный лист, смазанный с внутренней поверхности клеем.

Накладывают на него рамку с дополнительным бруском для замка. В рамки укладывают заполнение, а сверху покрывают вторым страницей облицовки, что смазан клеем.

Собрав в таковой последовательности пакет из 18—20 щитов, отделенных друг от друга железными прокладочными страницами либо бумагой, его подают под пресс. В прессе пакет выдерживают в течение 4—6 час. при давлении в 5—5,5 кг/см2. По окончании снятия давления пакет выдерживают в свободном состоянии еще 6—8 час.

Текстурная бумага для имитационной отделки щитовых дверей обязана самый полно воспроизводить цвет и характерную текстуру натуральной древесины. Рисунок текстуры древесины должен быть четким и чистым, а при широкослойной текстуре — симметричным.

Размеры страниц текстурной бумаги должны быть больше размеры декорируемых рубах дверного полотна (древесно-волок-нистой плиты либо клееной фанеры) по длине и ширине на 20— 25 мм. надставки и Стыкование бумаги в дверных полотнах не допускаются. Влажность текстурной бумаги должна быть не выше 8%. Допустимая влажность поверхности под имитационную отделку древесно-волокнистой плиты либо клееной фанеры установлена в пределах 6—10%.

В случае если текстурная бумага узкая, то пакет набирается в таковой последовательности: древесноволокнистая плита, склеивающая пленка, кроющая либо тонирующая бумага, отделочная пленка, текстурная бумага, отделочная (лицевая) пленка. При применения более плотной и толстой текстурной бумаги, владеющей высокой укрывисто-стью и достаточной гладкостью, ее накладывают конкретно на имитируемый материал.

Поточная линия по производству дверей со стружечным заполнением организована на киевском заводе «Строй-подробность». На линии установлено следующее главное оборудо-вание: вибрационная сортировка, сушильный барабан, смеситель периодического действия, пресс для холодного прессования и пресс для тёплого прессования.

Рис. 14. Схема поточной пинии по производству дверей со стружечным заполнением:

1 — циклон для сырых стружек. 2 — сушильный барабан, 3 — вентилятор пылевой N° 6, 5, 4 — циклон для сухих стружек, 5 — наклонный скребковый транспортер, 6 — весовой дозатор, 7 — ленточный транспортер, 8 — смеситель, 9 — цепной конвейер, 10 — внбродознрующее устройство, 11 — пресс холодный для подпрессовки, 12 — вагонетка, 13 — тёплый гидравлический пресс, 14 — место для выдержки дверей, 15 — станок для обрезки щитов дверей, 16 — камера для охлаждения поддонов

Рис. 15. Двери филенчатые

Филенчатые двери рамочной конструкции (ГОСТ 6629—58) продемонстрированы на рис. 15. Они складываются из брусков обвязки — вертикальных (стоемных) и горизонтальных (поперечных),— филёнок и средников.

Филенки для рамочных дверей смогут быть дощатые, из фанеры либо из жёстких древесноволокнистых и древесно-стружечных плит. Дощатая филенка является щитом , склеенный из отдельных досок. Толщина дощатых филенок 22 мм.

Рис. 16. Подробности филенчатых дверей

При строительстве и проектировании жилых и гражданских строений ГОСТ 6629—58 допускалось применение и изготовление филенчатых дверей до января 1960 г., а в будущем рекомендованы ровные древесные двери щитовой конструкции как самые экономичные и эргономичные в эксплуатации. Но при наличии на данный момент громадного количества филенчатых дверей в жилых и гражданских строениях и учитывая, что еще достаточно продолжительное время нужно будет создавать как замену отдельных полотен, так и ремонт их, столяр обязан знать разработку их изготовления.

Рис. 17. Соединение филенок с обвязкой в дверных полотнах:

а — в паз с несложной калевкой, б — в паз с окладными калевками, в — на полуторцовую рейку с окладными калевками, г — в рамку

При изготовлении наплавной филенки в щите отбирают по периметру профиль на фрезеном станке.

Изготовление филенки из фанеры намного проще. Для этого из фанеры вырезают по размеру филенки и шлифуют.

Из древесио-волокнистых плит филенка получается по окончании их раскроя на заготовки требуемых размеров.

Филенки вставляют в пазы, выбранные во внутренних кромках средников и обвязок.

Время от времени бруски обвязки изготовляют прямоугольными с пазом, а для украшения засунутую филенку обкладывают с обеих сторон рейками с отобранной калевкой. Эти рейки — окладные калевки — крепят к обвязке узкими гвоздями — шпильками.

Филенчатые двери смогут иметь две, три и более филенок в одном полотне.

Рис. 18. Двупольная филенчатая дверь:

а — неспециализированный вид. б — верхний узел, в — средний узел, г — нижний узел

Большая часть подробностей, как к примеру, вертикальные бруски обвязки, вертикальные средники, в большинстве случаев по ширине не раскраивают, поскольку их заготовляют по размеру в лесопильном цехе. В случае если подробности изготовляют из необрезного пиломатериала, то нужно произвести раскрой по ширине.

Сучки в заготовках заделывают до строгания. Не разрешается заделывать сучки на профильной части, в местах соединения брусков, прирезки дверных устройств и в наружных дверях. Стоемные бруски глухих дверных полотен строгают сперва с одной стороны — лицевой на фуговальном станке, а после этого обрабатывают остальные три стороны в один момент на четырехстороннем станке.

На одной кромке отбирают шпунт под калёвку и филёнку, а другую кромку строгают прямыми ножами. Для полусветлых Дверей в стоемных брусках шпунт не выбирают. Шпунт для филенки и четверть для вставки стекла отбирают на фрезерном станке.

Гнезда под шипы долбят на цепнодолбежном станке.

Верхние горизонтальные бруски изготовляют как правило в кратных размерах. Бруски зашиповывают на двухсторонних шипорезных станках.

Нижний горизонтальный брусок имеет ширину до 300— 400 мм, исходя из этого его приходится склеивать из нескольких брусков. Бруски делают с припуском на строгание.

По окончании заделки и раскроя сучков бруски поступают на фуговальный станок для кромки и фугования пласти, после этого их склеивают на конвейерно-клеильной вайме. Склеенные щитки для нижнего бруска выдерживают в цехе в течение 24 час., после этого

Рис. 19. типы и Притворы дверей притворных планок (нащельников)

опиливают на круглопильном станке с кареткой по периметру в размер. По окончании опиливания бруски строгают на рейсмусовом станке с двух сторон. Нижний брусок должен быть полностью чистым, не иметь заколов, непрострожки и вырывов. Простроганный нижний брусок поступает на шипорезный станок для зашиповки.

Отборка шпунта, калевки, выборка потемка производится на фрезерном станке. Средние вертикальные бруски обрабатывают так же, как стоемные бруски.

Для средних вертикальных брусков смогут быть использованы отбракованные стоемные бруски.

соединения средников и Угловые соединения обвязок с обвязками делают одинарными либо двойными сквозными шипами на клею и закрепляют нагелями.

Угловые и срединные соединения обвязок дверных полотен при толщине брусков от 44 до 54 мм делают на два шипа, а при толщине брусков более чем 54 мм — на три шипа.

Филенки в дверях смогут быть заменены стеклами. В этом случае в рамки филенок вставляют горбыльки для упрочнения в них стекол.

В двупольной двери образуемую между двумя полотнами щель — притвор закрывают с обеих сторон нащельниками, именуемыми время от времени губками, притворными планками либо штапиками. Время от времени притвор оформляют без нащельника с выборкой четверти, которая маскирует щель в притворе. Раскрывающиеся в обе стороны двери не имеют нащельников, а притвор их оставляют с зазором 5 мм.

Для предохранения нижнего бруска обвязки дверного полотна от порчи при ударе ногой к нему прибивают защитный брусок — плинтус, а на входных дверях обивают цветным листовым металлом либо слоистым пластиком.