Сборка оконных блоков

По окончании окончания всех процессов обработки подробности проверяются отделом технического контроля и поступают на промежуточный склад либо конкретно в сборочный цех.

Процесс сборки оконных блоков складывается из сборки коробки, оконных створок и сборки фрамуги, вгонки оконных переплетов в коробку с навеской на петли и прирезкой устройств. На маленьких фирмах предварительная сборка коробок, фрамуг, створок, производится на рабочем месте на особом столе. Перед предварительной сборкой подбирают и подгоняют бруски, подлежащие сборке; подбор брусков сопровождается тщательной проверкой плотности и пригонкой углов сопряжений.

На больших фирмах предварительная сборка не производится.

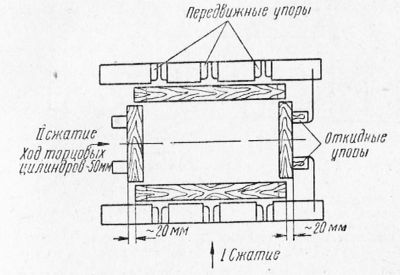

Коробки собирают на ручных, механических либо гидравлических сборочных станках-ваймах. Механизм для установки упоров по размеру собираемой коробки регулируют двумя маховичками. На нижнем рычаге ваймы имеется педаль в виде фигурной скобы. Нажатием педали коробка сжимается по ширине между упорами передней и задней траверс.

Освобождается коробка поднятием педали в верхнее положение.

В вайму коробка в большинстве случаев поступает предварительно собранной (наживленной). Возможно в вайме собирать коробку и без предварительной сборки, в случае если все подробности совершенно верно обработаны, взаимозаменяемы и не имеют недостатков. Без предварительной сборки в вайму укладывают бруски коробки и нажимом педали обжимают бруски, хорошо подгоняя их с боков молотком.

По окончании сборки коробку выверяют угольниками либо шаблонами. При применении четырехсторонней ваймы вызерка коробки угольником либо шаблоном не нужно, поскольку прямоугольность коробки обеспечивается устройством ваймы.

Самый удобны для сборки оконных и дверных коробок гидравлические ваймы ВГК. Схема раскладки брусков в гидравлической вайме ВГК продемонстрирована на рис. 1.

В углах собранных коробок просверливают отверстия для нагелей, каковые ставят на клею, после этого срезают и зачищают финиши их заподлицо с поверхностью коробки. Отверстия сверлят посредством эластичного вала, расположенного на поворачивающемся кронштейне.

Эластичный вал складывается из сердечника, фактически эластичного вала, свитого из узких металлических проволок, эластичной оболочки, являющейся броней. Приводится он в воздействие электродвигателем мощностью 0,25—0,5 кет. Верхний финиш эластичного вала присоединяется к валу электродвигателя, а нижний финиш—к наконечнику, в который вставляют сверло.

При сборке широких коробок нагели направляться ставить с двух сторон. По окончании установки нагелей с одной стороны нажимом на педаль упоры ваймы разжимают, и коробка переворачивается для установки нагелей иначе.

Бруски либо доски коробки строгают с трех сторон; четвертая сторона возможно иестроганой. В каменных наружных стенках четвертая сторона должна быть антисептирована и изолирована от стенки слоем толя.

Сборка переплетов начинается со сборки внутренних брусков, средников, горбыльков. Несовпадения уровней горизонтальности обвязок либо горбыльков в одном переплете не должны быть больше 2 мм.

Рис. 1. Схема раскладки брусков в вайме ВГК

По окончании предварительной сборки проушины и шипы намазывают клеем на клеенамазочном станке.

Станок для намазывания клеем шипов и проушин складывается из железной сварной станины, на которой укреплен вал, поворачивающийся в подшипниках. На финишах вала насажены два комплекта железных дисков диаметром 300 мм, предназначенных для намазывания шипов и проушин клеем. Под дисками находятся ванны с заблаговременно приготовленным клеем. Диски, опущенные нижней частью в ванну, вращаясь, набирают клей и намазывают засунутые между ними проушины и шипы.

Приводится в воздействие станок от электродвигателя через ременную и зубчатую передачи и промежуточный вал. Расстояние между дисками регулируется особыми прокладочными кольцами.

После этого начинается сборка подробностей изделия. Собранное изделие подают на гидравлическую либо механическую вайму для окончательного обжатия.

Вайма сжимает изделие с четырех сторон и придает ему верную геометрическую форму. Промежуточные упоры позволяют сжимать мелкоразмерные элементы.

Рис. 2. Схема станка для намазывания клеем шипов и проушин:

1 — станина, 2 — ведущий вал, 3 — ведомый вал, 4 — подшипник, 5 — ведомый шкив, 6 — ведущая шестерня, 7 — ведомая шестерня, 8 — втулка, 9 — диск для намазки клеем. 10 — прокладочное кольцо, II — ванна для клея, 12 — электродвигатель, 13 — прорезиненный ремень

Рис. 3. Механическая вайма

От начала сборки до окончательного обжатия должно преодолеть не более 5—10 мин., в противном случае схватывание клея случится раньше, чем изделие будет обжато в вайме и тогда шов окажется непрочным.

Сперва подгоняют фрамугу наружного переплета. Так как фрамугу изготовляют с маленьким припуском, то кромки ее вручную прострагивают и профуговывают так, дабы она хорошо входила в четверть коробки. Вгонка в коробки оконных фрамуг и створок, собранных на клею, есть одной из самых трудоемких и в малой степени механизированных работ.

Рис. 4. Раздвижной шаблон для обрезки элементов оконных переплетов:

1 и 5 — рамы шаблона, 2 — стойки-упоры. 3 — отрезки трубы со стопорными винтами, 4 и 7 — громадные и малые штоки, 6 — отрезки трубы для закрепления финишей штоков на раме

Для облегчения и ускорения этих работ используют разные шаблоны, каковые имеют постоянные размеры, соответствующие одной фрамуг и партии створок. Исходя из этого для каждой фрамуг и новой партии створок нужно заготовлять новый шаблон.

Изготовление громадного количества шаблонов различных размеров формирует громадные затруднения для их хранения и требует труда и затраты средств. Столяр-новатор Е. Г. Корчашкин сконструировал раздвижной шаблон, дающий возможность обрезать элементы оконных переплетов без предварительной разметки. Для этого, настроив шаблон по размеру обрабатываемой партии створок либо фрамуг, накладывают па него собранный на клею элемент и по мере продвижения шаблона по столу станка на протяжении направляющей линейки пильный диск обрезает створку либо фрамугу по наружному контуру.

Фрамугу привертывают к коробке шурупами, для чего в сто-емных брусках фрамуги высверливают под углом 45° ее плоскости отверстия для шурупов. Затем подгоняют створки, обращая внимание на верную их фальцовку.

Для прифальцовки кромок оконных переплетов помогает переносный электрорубанок. Прорезь в опорной панели рубанка расширена на 30 мм (по 15 мм с каждой стороны барабана), причем вырез данный сделан не на всю ширину панели, а на 45 мм с левой стороны рубанка. Так, между окружностью ножевого вала и краями опорной панели образуется зазор шириной 15 мм, разрешающий выпустить суженный до 43 мм нож рубанка для отборки фальцев дополнительно на 5 мм.

Рис. 5. Выборка фальца электрорубанком:

а — электрорубанок, приспособленный для выборки фальцев, б — приемы выборки

К рабочей поверхности опорной панели прикреплены две древесные планки. С левой стороны рубанка перпендикулярно к плоскости опорной панели прикреплены две железные планки, являющиеся направляющими для рубанка при продвижении его на протяжении обрабатываемой створки.

В створках должны быть предусмотрены зазоры (щели) по 2 мм с каждой стороны на случай трансформации размеров створок при окраске их и вероятном частичном разбухании.

На фирмах, где уровень качества подробностей, выходящих из заготовительных цехов, высокое и соблюдены размеры по посадкам и допускам, окончательная сборка изделия производится сходу без предварительной сборки.

В случае если собираемые переплеты имеют перекрестное сопряжение горбыльков, нужно делать выборку соответствующих гнезд-Для данной цели пользуются станком с механической стамеской.

Станок с механической стамеской для выборки гнезд складывается из станины с основанием и подвижной площадки. На площадке установлен механическая стамеска и электродвигатель. От этого же электродвигателя через особую передачу приводится во вращение винт, находящийся в станка. Данный винт перемещает площадку. Горбылек укладывают в направляющую и продвигают до соприкосновения с упором-фиксатором делительной линейки.

Надавив кнопку магнитного пускателя, включают электродвигатель, что в один момент приводит во винт и вращение пилочки, опуская стамеску; резцы стамески подрезают скосы, а пилочки выбирают прямоугольную часть гнезда. По окончании окончания операции площадка, достигнув конечного тумблера, отходит в исходное положение и останавливается под действием Другого конечного тумблера. В случае если же переплеты имеют много стекол, то пара упоров-фиксаторов, установленных на определенном расстоянии друг от друга, позволяют произвести пара вырезов в горбыльках.

Рис. 6. Станок для крестовых сопряжений оконных горбыльков:

1 — основание, 2— направляющая, 3 и 5 — конечные тумблеры, 4 — стани* на, 6 — передача, 7 — подвижная площадка, 8 — электродвигатель, 9 — пилка, 10 — делительная лннейка

По окончании подгонки створок устанавливают устройства — петли, Шпингалеты.

Для разметки гнезд под петли пользуются шаблоном Павлихина. Шаблон является рейкойс упором, на которой установлены две скобы с заточенными фасками. Размеры скоб соответствуют размерам петель. Шаблоны» устанавливают на брусок створки по упору и легким ударом киянки по скобе прорезают очертания петель на бруске.

Так же размечают петли и на коробке. По данной разметке прирезают петли совершенно верно по их контуру (без зазоров) и на глубину, равную толщине карты, так, дабы поверхность петли была заподлицо с поверхностью бруска.

Рис. 7. Шаблон Павлихина для разметки гнезд под оконные и дверные петли

Нужно смотреть за тем, дабы не заглубить долото либо стамеску больше, чем необходимо, и взять гнездо однообразной глубины по всему его контуру. Для облегчения данной работы новатору производства переделали обычную стамеску, оттянув у лезвия ее маленький упор. Данный упор разрешает заглубить лезвие лишь на заданную глубину гнезда.

Фигурная стамеска имеет три режущие кромки, по размерам петли. Дабы надрез не был через чур глубоким, к стамеске приспособлен ограничитель. Таковой стамеской места под петли надрезают в два приема: одним упором надрубают место для петли, а вторым подрезают древесину.

Все же таковой метод есть еще трудоемким.

На последовательности деревообрабатывающих фирм используются шурупозавертывающие автоматы.

На многих деревообрабатывающих фирмах Москвы, Киева и других городов гнезда для вколотных петель выбираются дисковыми пилами и полупетли загоняют в гнезда ударами молотка. Наряду с этим углы полупетель врезают в древесину п этим снабжают их плотную посадку в гнезда. А так как шурупы трудятся на срез, а не на выдергивание, то при креплении петель их возможно забивать молотком. Таковой метод снабжает правильную и стремительную врезку петель и надежное их закрепление.

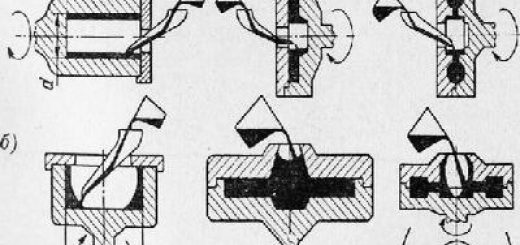

В один момент на особом станке в коробках и створках пропиливают по два гнезда. Состоит таковой станок (рис. 469, а) из древесной либо железной станины, на столе которой установлены на рычагах подачи два электродвигателя мощностью 1 кет с дисковыми продольными пилами диаметром 140—180 мм с профилем зуба для продольной распиловки.

В зависимости от размеров обрабатываемого изделия один из них возможно отодвигать от другого и закреплять в .нужном положении зажимным винтом.

опускание и Подъём электродвигателей с пилами производится педалью, соединенной при помощи тяг с рычагами подачи двигателей. Для фиксирования положения обрабатываемого изделия на столе станка под дисковыми пилами установлена упорная доска (угольник) с двумя пружинными упорами. Глубина пропиливаемых гнезд регулируется упорными болтами.

Обрабатываемое изделие укладывают на стол и прижимают продольной кромкой к угольнику, а торцовой стороной к упору. После этого включают электродвигатели, нажимом на педаль опускают пилы и выбирают гнезда. По окончании освобождения педали электродвигатели с пилами возвращаются в прошлое положение, а изделие снимают со стола.

Рис. 8. Стамеска для выборки гнезд под петли оконных и дверных устройств

Рис. 9. Станки для выборки гнезд под петли:

При работе на станке на угольники укладывают под углом 15° к вертикали зимнюю и летнюю створки, включают электродвигатели и нажимом на педаль опускают их вниз. Пилами первых двух электродвигателей выбирают в летней и зимней створках гнезда под углом 15° под петли для навески летней створки на зимнюю. В один момент пилы двух вторых электродвигателей выбирают гнезда в зимней створке для навески ее на коробку.

Таковой метод навески столярных изделий на петли многократно снижает затраты труда.

Для выборки пазов под планки стяжного винта в спаренных переплетах используется станок, складывающийся из сварной станины, изготовленной из угловой стали. На станине имеется вертикальная рама, на которой установлен электродвигатель. Ременной передачей от электродвигателя передается вращение четырем шпинделям, на финишах которых укреплены патроны.

В кулачковых патронах закреплены спиральные сверла, которыми выбирается паз. Протяженность выбираемого паза зависит от величины сверла и колебательного движения шпинделя. Регулируют величину колебательного перемещения шпинделя эксцентриком.

В зависимости от расстояний между осями планок стяжных винтов шпиндели смогут перемещаться в ту либо другую сторону, что снабжает стремительную настройку станка. На станине имеется стол, на котором установлены регулируемые фиксаторы для правильного размещения створок, и зажимной механизм, складывающийся из прижимов и ручек.

При работе на станке поворотом рукоятки устанавливают стол в исходное положение так, дабы закрепленные в шпинделях сверла были ниже верхней плоскости стола и не касались уложенной на нем створки. После этого устанавливают фиксаторы п укладывают створку. Фиксаторы должны близко доходить к внутренним углам створки, а оси выбираемых пазов — размешаться совершенно верно против осей сверл.

Установленный с левой стороны станка электродвигатель 5 приводит во вращение шкив, в который вмонтирован эксцентрик. Эксцентрик соединительной тягой связан со щекой шпинделя, а движение эксцентрика определяет величину выбираемого паза. Электродвигатель приводит в перемещение шпиндели, а электродвигатель 5 — эксцентрики.

Сверла через соответствующие пазы в столе выбирают в летней створке пазы, равные по ширине диаметру сверла, а по длине — ходу эксцентрика. Укрепленные в

патронах шпинделя сверла должны выступать на высоту, снабжающую выборку паза глубиной, равной толщине планки стяжного винта.

Навеску форточек на петли и постановку форточной завертки создают на столе, оснащенном особым приспособлением для вырезки гнезд под петли и электродрелью с отверткой. Приспособление трудится равно как и станок для врезки дверных петель, вырезая гнезда в один момент в створке и форточке при помощи пазового сверла. Электродрель завертывает шурупы для навески петель.

Рис. 10. Станок для выборки пазов под планки стяжного винта:

1 — шпиндель. 2 — электродвигатель привода шпинделей, 3 — соединительная тяга, 4 — станина. 5 — электродвигатель привода эксцентрикового механизма, 6 — стол, 7 — шкив, 8 — корпус, 9 — фиксаторы, 10 — рукоятка, 11 — прижимы. 12 и 13 — pyqKif

При прирезке петель шарниры их должны быть хорошо прижаты к кромкам бруска. Для завертывания шурупов предварительно просверливают отверстия на 1/3 их длины. По окончании завертывания шурупов петли должны быть хорошо прижаты к бруску, а головки шурупов верно и хорошо лежать в раззенко-ванных гнездах петли.

На деревообрабатывающем комбинате № 3 Главмоспром-стройматериалов рационализаторы сконструировали четырех-шпиндельный сверлильный станок-полуавтомат для выборки гнезд под ручки и замки в спаренных оконных переплетах. На станине сварной конструкций установлен стол для размещения оконных створок соответствующих размеров. На столе для – закрепления створок имеется эксцентриковый прижим и специальный упор.

Под столом помещены две электродрели И-38Б для автоматического сверления отверстий под ручки замков. Стол станка создаёт автоматическое продольно-реверсивное перемещение в зависимости от длины врезаемого замка. На особой площадке установлены электродвигатели со сверлами.

Площадка вместе с электродвигателем перемещается механически в поперечном направлении. Привод площадки с электродвигателями и продольно-реверсивное перемещение стола производится от раздельно стоящего электродвигателя мощностью в 2 кет, через редуктор, червячный винт с гайкой и кривошипно-шатунный механизм. По окончании установки на столе станка оконной укрепления и створки ее эксцентриковым упором включают станок.

Вся предстоящая обработка происходит машинально. От электродвигателя стол станка приобретает продольно-реверсивное перемещение, а площадка с двумя включенными электросверлами, перемещаясь по направлению к столу, создаёт высверливание пазов под замки.

По окончании высверливания паза заблаговременно заданной глубины площадка перемещается в исходное положение, а сверла выключаются и в один момент стол станка останавливается. Затем машинально включаются электродрели, каковые по двум в направляющим механически подаются в вертикальном направлении и сверлят отверстия для ручек оконного замка. После этого электродрели возвращаются в исходное положение, а станок всецело выключается.

Один рабочий обслуживает в один момент два таких станка-полуавтомата.

Рис. 11. Приспособление для врезки гнезд под форточные петли

По окончании навешивания петель пригоняют шпингалеты, ручки и ветровые крючки (к наружным створкам), а совсем устанавливают устройства лишь по окончании окраски переплетов и коробки.

Рис. 12. установки и Примерные места врезки оконных устройств:

а — в простых переплетах, б — в спаренных переплетах

Рис. 13. Наставка для крепления отливов:

1 — выступ, 2 — язычок

Для крепления отливного бруска пользуются железной наставкой-забойником. Сперва забивают гвоздь через капельную канавку, но не всецело, располагая его под углом 25—30°, после этого наставку опирают выступом на шляпку гвоздя и ударами молотка по торцу забивают его до отказа. Наставка наряду с этим приобретает соответствующее направление благодаря язычку, скользящему по нижней пласти отливного бруска.

Такое крепление дает громадную прочность, даёт предупреждение механические повреждения и раскалывание кромки отлива в месте забивки гвоздя.

В большинстве случаев сборка столярных изделий из заблаговременно заготовленных подробностей складывается из двух последовательных этапов — предварительной сборки «насухо» и сборки «на клею». Поточный метод сборки исключает необходимость сборки «насухо»,но предусматривает предварительный тщательный отбор всех подробностей машинной заготовки и диагностику соответствия их техническим условиям. Поточная сборка изделий складывается из трех последовательно делаемых главных операций — сборки «на клею», скрепления нагелями и зачистки.

Производится вся работа в сборочном цехе специальной бригадой в 6—9 человек, где любой рабочий делает не-сложную повторяющуюся операцию.

организация рабочих и Расстановка оборудования мест по потоку сборки продемонстрированы на рис. 474. При изготовлении оконных переплетов с форточками в поток добавляется для пригонки форточек четвертое звено, складывающееся из двух столяров.

Детали переплетов подвозят из заготовительного цеха на вагонетках, автопогрузчиках, электрокарах и раскладывают группами на столах сборочного цеха, откуда их передают на сборку.

Перед сборкой столяр выверяет диагонали переплета при помощи шаблона и исправляет перекосы, если они имеются. Для выверки шаблон накладывают на переплет по диагонали (неравные диагонали одного и того же переплета показывают на имеющийся перекос).

Рис. 14. Схемы поточной сборки оконных переплетов:

1 — столы для подробностей, 2 — стол для намазки подробностей клеем, 3 — стол предварительной сборки на клею, 4 — вайма для окончательной сборки, 5 — столик для электросверлилки, 6 — столик для инструмента, 7 — столик для инструмента и нагелей подсобного рабочего, 8 — стол для собранных переплетов, 9 — дисковая выпивала с двумя дисками, 10 — стол для переплетов, прошедших дисковую пилу, 11 — верстак для окончательной зачистки, 12 — верстак для предварительной пригонки форточек, 13 — подставки, 14 — столик для нефальцованных форточек, 15 — фрезер для фальцовки форточек,- 16 — столик для фальцованных форточек, 17 — верстак для окончательной пригонки форточек

По окончании зажима переплета столяр сверлит в нем электродрелью отверстия для нагелей, а подсобный рабочий смазывает нагели клеем, забивает их и обрезает финиши ножовкой либо стамеской.

Выступающие излишки шипов по окончании просушки клея срезают и места эти зачищают.

Влажность древесины в готовых изделиях должна быть: для подробностей оконных переплетов, фрамуг, подоконных досок 12%; для коробок наружных окон 18%; для шкантов и нагелей 7%.

Сборку оконных створок однообразной толщины создают в гидравлической вайме. Собирают зимнюю и летнюю створки в отдельности. Последовательность операций сборки такая: ставят угольники, навешивают створки, после этого ставят планки для стяжных винтов, стяжные винты, раскладки, отлив и замок.

Сборка коробок для окон складывается из вязки со створками однообразной толщины вертикальных и горизонтальных брусков, обрамления и импоста. Обрамление устанавливается по периметру коробки и оно предохраняет коробку от промерзания при низкой температуре воздуха.

Все элементы коробки делаются из пиломатериалов толщиной 44 мм, а по окончании строгания их толщина равна 34 мм, но так как бруски коробок должны иметь толщину 65—68 мм, то их приходится склеивать из двух брусков. Склеивать бруски возможно на ровную фугу либо в гребень и паз до профильного строгания и по окончании строгания. Соединение в гребень и паз дает самая правильную склейку.

Склеивают бруски водостойкими клеями. Перед запрессовкой подробности, намазанные клеем, выдерживают 5—8 мин. для пропитки. Импост кроме этого склеивают.

По окончании соответствующей выдержки в горизонтальных брусках коробки зарезают проушины, а в вертикальных — шипы.

Рис. 15. Шаблон для выверки углов

Собирают оконную коробку в гидравлической вайме. При сборке нужно следить, дабы с угла на угол не было перекосов, дабы бруски коробок в местах соединений не имели провесов, а в угловых сопряжениях — зазоров. В местах и углах соединения импоста с горизонтальными брусками устанавливают нагели на клею.

Рис. 16. Последовательность сборки навески и коробки створок со спаренными переплетами однообразной толщины:

а — сборка коробки, б — постановка полупетель в зимних створках, в — постановка обрамления, г — установка планки для замка, д — навеска створок

Сборка оконного блока складывается из пригонки створок к коробке и их навески. Перед навеской створок в вертикальные бруски либо в импост ставят планки для замка. При навеске створки на вертикальный брусок коробки планка ставится на импост, а при навеске створки на импост планка ставится на вертикальный брусок коробки.

Последовательность операций по сборке коробок и навеске створок в них продемонстрирована на рис. 16.

обработки и Конвейерная линия сборки оконных переплетов. Конвейер, предложенный ЦНИИМОД и входящий в эту линию, есть распределительным, поскольку обработка подробностей происходит на рабочих местах, расположенных рядом с ним. Подробности для обработки по мере необходимости снимают с конвейера и по окончании обработки снова укладывают на него.

В то время, когда обрабатывают подробности, конвейер неподвижен, а по окончании обработки он передвигает подробности от одной операции к второй с тактом в 40 сек. На конвейерной линии по обработке и сборке оконных переплетов выполняются следующие операции: окончательная сборка оконных створок на клею в вайме с установкой нагелей; сушка клеевых соединений створок в сушильной камере; фрезерование долевых кромок оконной створки с фальцовкой для притвора и опиливание поперечных брусков в размер, и выборка паза под отлив; снятие провесов с зачисткой поверхностей на техбарабанном шлифовальном станке; выборка гнезд под форточку в форточных створках на копи-ровально-фрезерном станке с зачисткой углов вручную стамеской; вгонка форточек с постановкой отлива на летней форточке и установка притворных штапиков; покрытие створок олифой.

Конвейерная сборка начинается с того, что подробности оконных створок комплектно подают к сборочным ваймам. В ваймах совсем собирают оконные створки на клею и устанавливают нагели. Собранные створки транспортером 3 подаются к сушильной камере 4. В камере клеевые соединения створок подсушиваются для. предстоящей их обработки.

Для данной цели в сушильной камере имеется вертикальный транспортер, складывающийся из двух валов — верхнего и нижнего,— на каковые насажены две пары звездочек. При помощи этих звездочек приводятся в перемещение втулочно-роликовые пластинчатые цепи с закрепленными на них П-образными рамками, на каковые укладывают створки. При перемещении транспортера цепи с рамками и находящимися на них створками по восходящей ветви поднимаются вверх.

В верхней части транспортера створки переваливаются па другую сторону и опускаются по нисходящей ветви транспортера вниз.

Из сушильной камеры створка, дойдя по нисходящей ветви до отметки горизонтального цепного транспортера, машинально выталкивается находящимся в правой части сушильной камеры толкателем, трудящимся синхронно с вертикальным транспортером. Движется вертикальный транспортер со скоростью, снабжающей полную просушку клеевых соединений. При средней температуре в камере около 70 °С длительность сушки образовывает около 40 мин.

От сушильной камеры створки транспортером передаются двухшпиндельному фрезерному станку, на котором строгают две долевые кромки. По окончании фрезерования створка направляется транспортером к опиловочному станку. Рабочий, обслуживающий опиловочный станок, снимает створку с транспортера и опиливает ее по длине в размер, и выбирает паз в летних створках для устройства отлива.

После этого створку укладывают на транспортер и подают к трехбарабанному шлифовальному станку для зачистки пластей и снятия провесов. По окончании данной операции створку опять укладывают на транспортер и подают к копировально-фрезерному станку, где выбирают четверти под форточку. Тут же стамеской зачищают углы. После этого створка подается тем же транспортером на рабочие места, где производится вгонка форточки, постановка отлива, притворных штапи-ков и олифление.

Производительность конвейера — до 600 створок в смену.

Рис. 17. Схема конвейерной линии обработки и сборки оконного переплета

На деревообрабатывающих фирмах активно используется производимая серийно полуавтоматическая линия типа ПЛДОм для обработки и сборки оконных дверных полотей и переплётов. На полуавтоматической линии производится снятие провесов, зачистка плоскостей, обработка по периметру оконных створок с фальцовкой и выборка паза под отлив, обработка по периметру дверных полотен.

Установленная в начале линии универсальная вайма делает сборку оконных дверных полотен и створок, она возможно приспособлена и для сборки коробок. Производительность ваймы до 600 створок либо до 300 дверных полотен за смену. Приводится вайма в перемещение электродвигателем мощностью 2,8 кет.

На ней возможно собирать изделия длиной 500—2300 мм, шириной 480—900 мм и толщиной до 60 мм.

Продольная обработка кромок, зачистка плоскостей и снятие провесов выполняется на агрегате. Агрегат складывается из станины с двумя непными транспортерами — верхним и нижним,— каковые продвигают подлежащие обработке изделия. На агрегате установлены направляющие и прижимные устройства и смонтированы два круглых четырехножевых вала под углом 55° к продольной оси агрегата.

Эти валы снимают провесы и зачищают плоскости. Установка ножевых валов под углом 55° снабжает одинаково удовлетворительное уровень качества строгания как продольных, так и поперечных брусков.

Первый ножевой вал установлен по перемещению изделий выше нижнего подающего транспортера, а второй — ниже верхнего. За верхним ножевым валом установлены с обеих сторон агрегата две вертикальные фрезерные головки с личными электродвигателями. При помощи вертикальных фрезерных головок обрабатываются продольные кромки.

Прижимаются обрабатываемые изделия к направляющим сверху вертикальным роликовыми прижимами, а сбоку горизонтальными. Так, за один проход изделия снимаются провесы, зачищаются плоскости й обрабатываются продольные кромки.

Рис. 18. Полуавтоматическая линия для обработки и сборки оконных дверных полотен и переплётов типа ПЛДОм:

1 — универсальная вайма для дверей и сборки окон, 2 — агрегат для продольной обработки, 3 — агрегат для поперечной обработки, 4 — конвейер ручных операций

Второй агрегат помогает для поперечной обработки кромок и складывается из станины, на которой установлены две тумбы — одна неподвижная, а вторая подвижная. На тумбах смонтированы рамы цепного транспортера с верхними прижимами, при помощи которого обрабатываемые изделия подаются к режущему инструменту. На неподвижной тумбе установлены торцующая выпивала, вертикальная и горизонтальная фрезерные головки, на подвижной тумбе — торцующая выпивала и вертикальная фрезерная головка.

Настраивается агрегат на размер обрабатываемых изделий методом перемещения подвижной тумбы. Передвижение тумбы производится посредством рукоятки и винтового устройства. Изделие подается при помощи особого устройства на цепи транспортера, обрезается в размер торцующими пилами, а его поперечные кромки обрабатываются фрезерными головками.

Горизонтальная фрезерная головка выбирает в переплетах паз под отлив.

На конвейере ручных операций, входящем в линию ПЛДОм, расположены рабочие места, где выполняются вгонка форточки в створку, постановка отливов, нательников и крепление плинтусов в дверях щитовой конструкции.

Для обработки и сборки оконных створок сконструирована автоматическая линия, которая складывается из двух горизонтальных и одного вертикального транспортеров. Горизонтальные транспортеры соединяют механизмы и станки. вертикальный транспортер в виде движущихся полок находится в сушильной камере. В сушильной камере при температуре воздуха до 70 °С оконные створки проходят сушку. Находятся они в сушильной камере 40 мин. и за это время происходит твердение клеевых швов в соединениях створок.

В сушильную камеру оконные створки по окончании сверлильного станка поступают с первого горизонтального транспортера и из камеры машинально выталкиваются на второй горизонтальный транспортер. При предстоящем перемещении на втором транспортере оконные створки поступают к двум фрезерным станкам, где обрабатываются продольные кромки, позже двухсторонним концеравнителем обрезаются поперечные кромки.

Потом на трехцилиндровом шлифовальном станке оконные створки шлифуются и по транспортеру поступают на особый копировально-фрезерный станок, где выбираются фальцы под форточки. По окончании окончательной обработки оконные створки поступают на стол выдачи.

Окончив подгонку и сборку, грунтуют и красят коробку, створки и фрамугу, а после этого в форточках и створках устанавливают устройства. По окончании окраски оконный блок время от времени остекляют.