Фрезерные станки с нижним расположением шпинделя

Конструкция

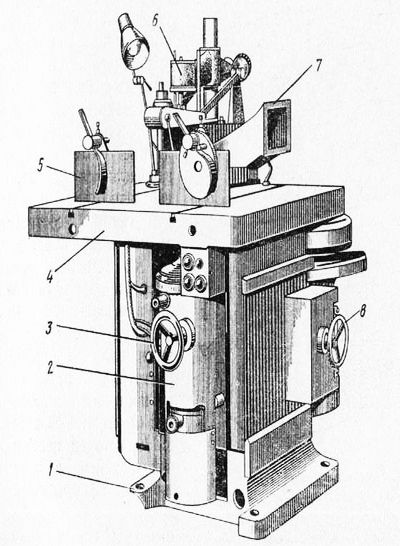

Фрезерный одношпнндельный станок с ручной подачей и с нижним размещением шпинделя (рис. 1) складывается из станины, по которой вертикально перемещается суппорт. В суппорте на шариковых подшипниках укреплен шпиндель. Для долгой насадки предусмотрен кронштейн с откидным подшипником, снабжающий стойчивость шпинделя. При смене инструмента кронштейн отводят У сторону. В прорезях стола установлены направляющие прижимы и линейки.

Положение шпинделя по высоте регулируют маховичком.

Электродвигатель соединен со шпинделем плоскоременнои передачей. Шкив, закрепленный на шпинделе, имеет удлиненную форму, что разрешает изменять положение шпинделя по высоте, не меняя положения электродвигателя.

Рис. 1. Фрезерный одношпиндельный станок Ф-4: 1 — станина, г —суппорт, 3 — маховичок подъема шпинделя, 4 — стол, 5 —съемные направляющие линейки, 6 — кронштейн с откидным подшипником, 7 — приемная воронка, 8 — маховичок для натяжения ремня

Более идеальную конструкцию имеет станок ФСА для прямолинейного фрезерования (рис. 2). Так же как и у станка Ф-4, шпиндель у него установлен на суппорте. Положение шпинделя по высоте изменяют маховичком.

Шпиндель связан с валом электродвигателя ременной передачей, для натяжения ремней помогает маховичок, Над столом станка установлен автоподатчик. Его подающие ролики закреплены шарнирно, что разрешает подавать в станок заготовки с различием по толщине до 20 мм. При необходимости ручной подачи автоподатчик возможно снят со станка либо отведен в сторону (к примеру, на протяжении установки режущего инструмента).

Для трансформации положения автоподатчика в вертикальной плоскости предусмотрен маховичок. Маховичком, связанным с вариатором,уста нзвливается скорость подачи, которая может изменяться в пределах 8—25 мм.

Эргономичное размещение панели управления разрешает станочнику на протяжении работы не делать лишних перемещений.

На рис. 3 приведена кинематическая схема фрезерного станка ФА-4 с автоматической подачей. На шпинделе подвижно, в шариковых подшипниках, укреплен блок звездочек, что вращается независимо от шпинделя.

Обрабатываемую заготовку укладывают в цулагу и закрепляют в ней. Часть боковой поверхности цулаги вы полняет роль копира, на ней закрепляется втулочно-ролико вая цепь либо перфорированная лента, соответствующая зубьям верхней звездочки блока. Верхняя звездочка в ходе работы станка приходит в зацепление с цепью и подает цулагу с обрабатываемым материалом на протяжении режущего инструмента.

Верхняя звездочка приводится в перемещение нижней (приводной) звездочкой блока, которая цепной передачей соединена с приводом механизма подачи, включающим электродвигателель, червячный редуктор и шестеренную передачу.

Конструкцией механизма подачи предусмотрена возможность информировать шаблону прямолинейное перемещение при односторонней обработке заготовок и вращательное при обработке по контуру. Подробности с контуром, очерченным по кругу, обрабатывают при подвижной оси вращения шаблона. В любой другой ситуации точки контура криволинейных подробностей находятся на различном расстоянии от окружности резания, обрисовываемой фрезой.

Исходя из этого, дабы обеспечить постоянное соприкосновение обрабатываемой заготовки с режущим инструментом, необходимо изменять расстояние от центра вращения шаблона до окружности резания. Для этого подвижно закрепляют вкладыш 6 с пальцем и устанавливают рычаг, связывающий шаблон с пружиной. При установке и снятии шаблона вкладыш с пальцем отводят от оси шпинделя педалью.

В случае если обрабатывают одну сторону криволинейной заготовки, то шаблон прижимают к подающей звездочке прижимными роликами, установленными на вкладыше.

Рис. 2. Фрезерный станок ФСА: 1 — стол, 2 — автоподатчик, 3 — маховичок для установки скорости подачи, 4 — маховичок механизма установки по высоте автоподатчика, 5 — панель управления, 6 — маховичок механизма настройки шпинделя по высоте, 7 — маховичок механизма натяжения ремней, 8 — станина

Отечественная индустрия производит кроме этого фрезерные станки ФШ-4, предназначенные не только для плоского и профильного фрезерования, вместе с тем для выборки шипов. Эти станки оборудованы шипорезной кареткой, которая подвижно закрепляется на особых направляющих станины. На каретке устанавливают зажимы, торцовые ограничители и упорную линейку. Перемещают каретку вручную.

Ручное перемещение каретки при модернизации станка возможно механизировано, к примеру посредством пневмоци-линдра с гидравлическим регулятором. Зажимы смогут быть оборудованы пневмодвигателем.

Рис. 3. Кинематическая схема одношпиндельного фрезерного станка ФА-4 с автоматической подачей: 1 — педаль, 2 — суппорт шпинделя, 3 — маховичок, 4 — тросик, 5 — рычаг, 6 — вкладыш, 7 — палец, 8 — пружина, 9 —фреза, 10 — блок звездочек, 11 — шестеренная передача, 12 — червячный редуктор, 13 — электродвигатель механизма подачи, 14 — электродвигатель шпинделя, 15 — маховичок механизма натяжения ремня

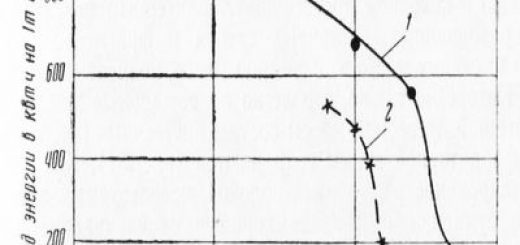

Выбор режима работы

Выбор режима работы на фрезерных станках любой конструкции сводится к определению скорости подачи обрабатываемых заготовок. Фрезерование довольно часто есть последней операцией механической обработки заготовок, поскольку шлифование по окончании фрезерования (особенно фигурных заготовок) затруднено. Исходя из этого при выборе режимов работы фрезерных станков исходят из требований, предъявляемых к шероховатости обработанной поверхности.

Требуемый класс шероховатости поверхности зависит от угла встречи и величины подачи резца с волокнами древесины.

Пример. Требуэтся выяснить скорость подачи при фрезеровании криволинейной подробности с переменным углом встречи фвх, что изменяется в пределах от 0 до 30°. Шероховатость обработанной поверхности обязана соответствовать седьмому классу.

Диаметр фрезы 120 мм, число резцов г = 4, шпиндель делает 6000 оборотов в 60 секунд.

Настройка станков

При фрезеровании плоских поверхностей режущие кромки нижнего торца фрезы должны быть расположены ниже уровня стола на 3—5 мм, что достигается соответствующим перемещением шпинделя. При профильного фрезерования положение фрезы определяют по шаблону либо примеру подробности, устанавливаемой на стол станка.

Рис. 4. Направляющие линейки фрезерного станка: 1 — задняя линейка, 2 — скоба, 3—передняя линейка

Сквозное плоское и профильное фрезерование прямолинейных заготовок делают по задней и передней направляющим линейкам (рис. 4), каковые соединяются литой скобой, охватывающей режущий инструмент. Линейка 1 может изготовляться как одно целое со скобой, линейка подвижно закрепляется на скобе. В большинстве случаев на железные плоскости линеек накладывают линейки, изготовленные из древесины.

Вертикальные плоскости линеек должны быть перпендикулярны плоскости стола станка.

При плоском фрезеровании заднюю линейку устанавливают по бруску, при профильном — посредством эталона. Для этого брусок либо эталон прижимают к задней линейке и вручную поворачивают шпиндель в направлении, обратном направлению резания. Режущие кромки фрезы должны легко касаться бруска либо эталона.

Передняя линейка должна быть параллельна задней и отстоять от нее при фрезеровании плоскостей на величину, равную толщине снимаемого слоя древесины (1,5—2 мм). При профильного фрезерования расстояние между линейками должно быть равняется кроме этого 1,5—2 мм, но фрезу нужно выдвинуть относительно линейки на глубину профиля. Переднюю линейку устанавливают по эталонному бруску: его прижимают к задней линейке, а переднюю закрепляют на нужном расстоянии.

В случае если при продольном фрезеровании кромки заготовки обрабатывают не на всей протяженности, то обе линейки устанавливают в одной вертикальной плоскости. При несквозном фрезеровании прямолинейных заготовок на столе станка устанавливают упоры, ограничивающие длину фрезерования (перемещения заготовки), а линейки устанавливают в одной плоскости.

Фрезерование криволинейных поверхностей делают по особым копировальным линейкам, закрепляемым на цулагах.

Настройка станка начинается с подбора кольца, закрепляемого снизу либо сверху фрезы в зависимости от конструкции цулаги. Отличие в диаметре и диаметре кольца цилиндрической поверхности резания фрезы определяет обоюдное положение формообразующей кромки копировальной линейки и обработанной поверхности заготовки. Исходя из этого для данного приспособления величина данной отличия должна быть строго определенной.

Работа на станках

На фрезерных станках с нижним размещением шпинделя делают различные виды обработки. В книжке описываются следующие главные операции: сквозное фрезерование; обработка узлов и заготовок по наружному контуру; зарезка шипов и проушин; несквозное фрезерование.

Сквозное фрезерование. Сквозное фрезерование прямолинейных заготовок производится при ручной подаче. Станочник берет очередную заготовку, укладывает ее пластыо на стол и, прижимая кромкой к направляющей линейке, надвигает на фрезу.

Нужно следить, дабы рука не касалась заготовки в зоне ее обработки.

Работа станочника существенно облегчается и делается надёжной, в случае если станок оборудован прижимом хотя бы самой несложной конструкции в виде пружинящей пластины либо древесной гребенки — доски с несквозными длиной 150—200 мм пропилами на протяжении волокон, сделанными на расстоянии 10—15 мм один от другого. В этом случае станочник подает заготовку на фрезу, не прижимая ее к линейке.

В случае если при фрезеровании будут увидены необработанные выступающие элементы подробности, то нужно передвинуть переднюю линейку в сторону оси шпинделя. При появлении мшистости на обработанной поверхности нужно заточить либо поменять режущий инструмент.

Смещение профиля по вертикали есть следствием неправильного положения фрезы относительно плоскости рабочего стола. Положение исправляют перемещением шпинделя.

Неверный угол между обработанными поверхностями результат неточной установки линеек, в особенности задней, по которой ведется главное базирование заготовки.

В случае если линейка установлена неперпендикулярно плоскости стола, обработанная поверхность возможно крыловатой; обстоятельством кры-ловатости довольно часто есть покоробленность базисной поверхности.

Рис. 155. Приспособления для сквозного фрезерования: а — с зажимом, б — без зажима; 1 — корпус, 2 —упор, 3 — подушка, 4 — зажим, 5 — фреза, 6 — кольцо, 7 — заготовка, 8 — формообразующая кромка шаблона, 9 — подшипник, 10 — ограждение, 11 — крышка, 12 — шпиндель

Волнистость на обработанной поверхности получается по причине того, что заготовка неплотно прижимается к направляющей линейке либо же во фрезеровании участвуют не все зубья фрезы (это часто бывает при применении фрез со вставными зубьями). При появлении волнистости направляться проверить исправность зажимных устройств и заточку зубьев фрезы.

Непрострожка не редкость из-за непрямолинейности фрезеруемых кромок либо несоответствия расстояния между передней и задней направляющими линейками заданному.

Для сквозного фрезерования заготовок с криволинейным профилем одной кромки используют особое приспособление. На кромке корпуса имеется профильная подробность (рейка), которая является шаблоном.

На рис. 5, б приведена конструкция приспособления беззажимного устройства. На шпинделе станка концентрично закрепляется вольно вращающееся кольцо 6 (в большинстве случаев шариковый подшипник), служащее упором для шаблона.

Радиус кольца обязан соответствовать размеру шаблона, Расстояние от базисной поверхности шаблона до оси шпинделя для данного определённого диаметра и приспособления фрезы — величина постоянная.

При обработке криволинейных профильных поверхностей положение фрезы относительно плоскости стола определяют конкретно по шаблону с закрепленной на нем эталонной подробностью. Фрезу устанавливают методом перемещения шпинделя в вертикальной плоскости.

Рис. 6. Схема фрезерования на станке с механизированной подачей: а — заготовка с одной криволинейной кромкой, б —заготовка с двумя криволинейными кромками; 1 — приспособление (шаблон), 2 —упор, 3 — прижимные ролики подачи, 4 — зажим, 5 — обрабатываемая подробность, 6 — ведомая втулочно-роликовая цепочка на шаблоне, 7 — ведущая звездочка подачи, 8 — прижимы, 9 — фреза, 10 — опорное кольцо, 11 — концевой упор

Заготовки для криволинейных подробностей (особенно при громадной кривизне) перед фрезерованием должны быть предварительно обработаны на ленточнопильном станке с припуском на фрезерование. Непременным условием получения правильного профиля есть плотное прилегание заготовки к упору и базовым поверхностям приспособления.

Закрепив заготовку в приспособлении, его прижимают кромкой-шаблоном к кольцу и перемещают по столу, обрабатывая боковую поверхность заготовки. В случае если остаются непрофрезерованные места, это говорит о малой величине припуска либо на неверный подбор диаметра кольца.

В случае если станок имеет механизм подачи в виде звездочки на шпи нде-ле, то на фигурной кромке приспособления закрепляют втулочнс.ро-ликовую цепочку (рис. 6, а). В этом случае станочник устанавливает заготовку в приспособление, надвигает его на режущий инструмент и педалью отводит прижимные ролики.

По окончании того как звездочка механизма подачи войдет в зацепление с цепочкой, он отпускает педаль, ролики прижимают приспособление к звездочке и оно машинально перемещается в ходе всего фрезерования подробности. По окончании операции станочник отводит ролики, возвращает приспособление в исходное положение и снимает обработанную заготовку.

Заготовки с двумя криволинейными кромками фрезеруют, помещая их по две в одно приспособление (рис. 6, б). Станочник подает приспособление сначала одной стороной, после этого возвращает его в исходное положение и подает на режущий инструмент второй стороной.

Затем обработанную с двух сторон подробность снимают, помещают на ее место заготовку иначе шаблона, а на место последней укладывают очередную необработанную заготовку. При таком методе экономится время на вспомогательные операции.

Обработка по контуру. Обработка узлов и щитов по наружному контуру принципиально не отличается от фрезерования криволинейных заготовок, поскольку наряду с этим кроме этого используют приспособления и упорные кольца.

Щит помещают на стол станка и сверху на него накладывают приспособление-шаблон с шипами. Упорное кольцо шпинделя расположено над фрезой. Приспособление подводят вместе с наколотым на его шипы щитом к шпинделю и обгоняют по контуру, причем шаблон сейчас прижимается к щиту, а кромкой — к упорному кольцу.

Приспособление для фрезерования узлов по контуру (рис. 7, а) складывается из шаблона с перфорированной лентой либо втулочно-роликовой цепочкой. Узел накалывают на шаблон, а шаблон, имеющий в центре отверстие, устанавливают на пальце вкладыша. Для этого станочник, нажимая на педаль, отводит палец от шпинделя и надевает на палец приспособление с обрабатываемым узлом.

После этого станочник отпускает педаль, цепочка приспособления прижимается к звездочке и входит с ней в зацепление. Звездочка механизма подачи поворачивает приспособление с обрабатываемой заготовкой около пальца, прижимающего посредством пружины шаблон к кольцу. В то время, когда приспособление сделает полный оборот, станочник нажимает на педаль, отводит от шпинделя шаблон и снимает с него обработанный узел.

Зарезка выборка и шипов проушин. Для зарезки выборки и шипов проушин используют фрезерные станки с кареткой. Совершенно верно оторцован-ные заготовки укладывают на шипорезную каретку (рис. 7, б) прикасаясь к линейке, закрепляют их зажимом и подают вместе с кареткой к фрезе для торцового фрезерования либо к проушечному диску.

Дабы избежать сколов, на каретку сзади заготовок помещают ранее обработанную подробность.

Рис. 7. Обработка на фрезерных станках: а — узлов по контуру, б — выборка шипов; 1 — шаблон, 2 — прижимной ролик, 3 — вкладыш, 4 — заготовка, 5 —зажим. 6. 8, 13 — кронштейны, 7, 10 — фрезы, 9 — звездочка.

11 — ограждение фрезы, 12 — линейка, 14 — каретка

По окончании зарезки шипов на одном финише заготовку (либо заготовки При подаче их пачкой) поворачивают на 180° и подают на режущий инструмент вторым торцом. Точность размера шипа по длине находится в зависимости от точности торцовки. Второй финиш заготовки лучше обрабатывать, базируя ее по заплечикам шипов уже обработанного финиша.

направляться контролировать расстояние между заплечиками либо вертикальными стенками шипов. Если оно _ будет различаться от заданного чертежом, то это показывает на неправильную установку упора либо же на то, что заготовки были неточно отор-цованы или имели различную длину.

Несквозное фрезерование.

Схема несквозного фрезерования по упорам продемонстрирована на рис. 8. Заготовку кладут на стол станка, прижимают к упору и медлительно надвигают на фрезу , пока собственной кромкой заготовка не прижмется к линейке. Затем, базируя по линейке и столу, заготовку передвигают до упора и отводят от режущего инструмента.

На фрезерных станках категорически запрещается: использовать однорезцовые зажимные шайбы и ножевые головки с фланцами; обрабатывать подробности сечением меньше 5 х 5 см без толкателя; фрезеровать заготовки по криволинейному профилю против направления волокон.