Фрезерование плоскостей цилиндрическими фрезами

Цилиндрические фрезы используют для обработки плоскостей. Зубья цилиндрической фрезы находятся по винтовой линии с определенным углом наклона винтовой канавки со. Цилиндрические фрезы изготовляют цельными из быстрорежущей стали с небольшими и большими зубьями (ГОСТ 3752— 71), и сб вставными ножами из быстрорежущей стали и винтовыми пластинками жёсткого сплава.

Изготовление цилиндрических фрез со вставными ножами (зубьями) разрешает более экономно применять дорогостоящий инструментальный материал.

Главными размерами цилиндрических фрез являются протяженность фрезы L, диаметр фрезы D, диаметр отверстия d, число зубьев z.

По направлению вращения фрезы дробят на право- и леворежущие. Праворежущими именуют такие фрезы, каковые при работе вращаются по часовой стрелке, в случае если на фрезу наблюдать со стороны заднего финиша шпинделя (либо против часовой стрелки, в случае если наблюдать со стороны подвески-серьги). Леворежущими фрезами именуют такие фрезы, каковые при работе вращаются против часовой стрелки, в случае если наблюдать со стороны заднего финиша шпинделя (либо по часовой стрелке, в случае если наблюдать со стороны подвески).

В случае если наблюдать на фрезу со стороны подвески, то праворежущая фреза отбрасывает стружку вправо, а леворежущая — влево. В зависимости от того, какой стороной цилиндрические фрезы установлены на оправке, они смогут быть использованы и как праворежущие, и как леворежу-щие. Направление резания возможно поменять, перевернув фрезу на оправке.

Выбор размера и типа цилиндрической фрезы. Выбор размера и типа фрезы зависит от данных конкретных условий обработки (размеры обрабатываемой заготовки, марка обрабатываемого материала, величина припуска на обработку и др.). Фрезы с большим зубом используют для черновой и получистовой обработки плоскостей, фрезы с небольшим зубом — для получистовой и чистовой обработки.

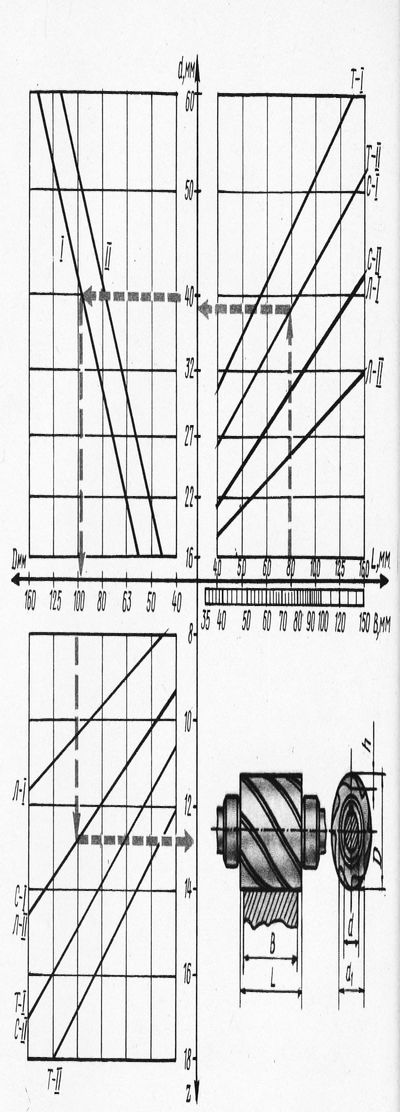

На рис. 1 приведена номограмма для выбора оптимального размера цельных цилиндрических фрез с небольшими и большими зубьями для заданных условий обработки.

Порядок пользования номограммой продемонстрирован на рис. 1 красными стрелками: по ширине фрезерования определяется протяженность фрезы, после этого определяется диаметр посадочного отверстия фрезы, диаметр фрезы и, наконец, число зубьев фрезы.

Наладка фрезерного станка для исполнения разных работ. Наладка — подготовка оснастки и технологического оборудования к исполнению определенной технологической операции. К наладке относятся установка приспособления; установка оправки на станке; установка установочных колец и фрезы на оправке; проверка биения фрезы; выверка заготовки относительно инструмента; расстановка упоров, ограничивающих движение стола; переключение минутных вращения- подач и частот шпинделя; установление глубины фрезерования и др.

Подналадка — дополнительная регулировка технологического оборудования и (либо) оснастки в ходе работы для восстановления достигнутых при наладке значений параметров.

закрепление и Установка фрезы. По окончании того как выбран оптимальный для данных условий обработки типоразмер цилиндрической фрезы, создают ее закрепление и установку. В соответствии с размером диаметра отверстия фрезы выбирают нужный диаметр оправки. На отечественных фабриках используются оправки стандартных диаметров: 16, 22, 27, 32, 40, 50 и 60 мм.

На рис. 2 продемонстрирована фрезерная оправка для крепления цилиндрической либо дисковой фрезы либо комплекта фрез с установочными кольцами 5. Фрезерная оправка ставится в конус шпинделя и затягивается шомполом.

Рис. 1. Номограмма для выбора оптимального типоразмера цельных цилиндрических фрез

На оправку надевают установочные (проставные) кольца и на требуемом расстоянии от торца шпинделя — фрезу. После этого опять надевается конусная втулка и ряд колец под серьгу с учетом желаемого удаления серьги от фрезы. Комплект колец с фрезой (либо комплектом фрез) и конусной втулкой затягивается на оправке гайкой.

Затем серьга подвигается на конусную втулку оправки до отказа и крепится на хоботе гайкой. Хобот кроме этого должен быть закреплен на станине гайками. При трудных работах устанавливается вторая серьга, для чего в комплект включается и вторая конусная втулка.

Для размещения одной либо нескольких фрез на оправке пользуются установочными кольцами двух типов разной ширины. Обычный комплект установочных колец, прилагаемых к фрезерному станку, складывается из колец шириной от 1 до 50 мм: 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 3,0; 5,0; 8,0; 10; 15; 20; 30; 40 и 50 мм.

В ходе фрезерования оправка трудится на изгиб и растяжение, а установочные кольца — на сжатие. В то время, когда на оправке устанавливают одну фрезу, ее нужно располагать ближе к шпинделю станка, поскольку в этом положении прогиб оправки будет минимальным. Требуемое размещение фрезы довольно обрабатываемой заготовки наряду с этим достигается соответствующей установкой стола в поперечном направлении.

В случае если нереально установить фрезу вблизи шпинделя, рекомендуется использовать дополнительную подвесную серьгу. В случае если на оправке должно быть установлено пара фрез, не имеющих торцового контакта, то правильность их обоюдного размещения достигается комплектом промежуточных колец, каковые устанавливают между ними.

Рис. 2. Оправка для закрепления фрез

Рис. 3. Установочные кольца

Рис. 4. Установка дополнительной серьги

Рис. 5. снятие серьги и Выдвижение хобота

закрепления фрезы и Порядок установки.

закрепление и Установка фрезы производятся в такой последовательности:

1. Выдвинуть хобот станка поворотом торцового ключа, предварительно отвернув стопорящие винты.

2. Снять серьгу, предварительно отвернув винт.

3. Засунуть оправку коническим финишем в отверстие шпинделя, совместить пазы во фланце оправки с сухарями на финише шпинделя и закрепить оправку шомполом. Конический хвостовик оправки обязан хорошо входить в коническое отверстие шпинделя. Исходя из этого нужно оберегать гнездо и конический хвостовик оправки в шпинделе от забоин, шепетильно очищать их от пыли перед закреплением.

4. Надеть на оправку подобранные установочные кольца и фрезу. Обратить внимание на верный выбор направления направления шпинделя и вращения станка винтовых канавок фрезы. направляться не забывать, что нужно использовать схемы с разноименным направлением винтовых канавок фрезы и направлением вращения шпинделя.

Рис. 6. Закрепление фрезы на оправке

Из таблицы видно, что при работе на горизонтально-фрезерных станках используются цилиндрические фрезы с левым направлением винтовых канавок при правом вращении фрезыили с правым направлением винтовых канавок при левом направлении вращения фрезы. Это разъясняется тем, что в случаях с равноименным направлением винтовых канавок фрезы и направлением ее вращения осевая составляющая силы резания Рх направлена в сторону шпинделя, т. е. более твёрдой опоры. Наряду с этим она будет вдавливать оправку в отверстие шпинделя, а не вытягивать фрезу с оправкой из гнезда шпинделя и давить на менее твёрдую опору — серьгу.

Сейчас возвратимся к порядку закрепления и установки фрезы. По окончании того как надели на оправку установочные кольца и фрезу, направляться надеть на оправку остальные установочные кольца и затянуть гайку на финише оправки. Наряду с этим нужно смотреть за тем, дабы гайка не прикрывала шейки оправки, которая входит в подшипник серьги.

5. Установить серьгу так, дабы финиш оправки (шейка) вошел в подшипник серьги.

6. Закрепить фрезу на оправке, затянув ключом гайку.

7. Закрепить хобот и смазать подшипник серьги.

8. Проверить оправки и биение фрезы, которое должно соответствовать существующим нормам. Для фрезы биения и проверки оправки направляться пользоваться индикатором со штативом.

Проверка биения зубьев фрезы. Для проверки биения зубьев фрезы используют прибор, продемонстрированный на рис. 36. Радиальное биение режущих кромок относительно отверстия для фрез диаметром до 100 мм не должно быть больше 0,02 мм для двух смежных зубьев и 0,04 мм для двух противоположных зубьев.

Биение опорных торцов при проверке на оправке не должно быть больше 0,02 мм для фрез длиной до 50 мм и и 0,03 мм для фрез длиной более 50 мм.

Рис. 7. Прибор для проверки фрез на биени

Радиальное биение двух смежных зубьев фрез диаметром от 100 до 125 мм должно составлять не более 0,02 мм, а фрезы — не более 0,05 мм; для фрез диаметром более чем 125 мм — соответственно 0,03 и 0,08 мм.

Использование упоров. Фрезерные станки снабжены устройствами для автоматизации рабочего цикла, каковые разрешают наладить станок на стремительный подвод стола, переключение его на останов и рабочую подачу в конечном положении. На рис.

8 продемонстрирована расстановка упоров, ограничивающих продольный движение стола широкоуниверсального станка 6Р82Ш. Упорные кулачкиустанавливают и закрепляют в боковом продольном пазу стола в положении, соответствующем окончанию и началу рабочего хода стола, в зависимости от требуемой длины фрезерования. По окончании поворота вправо рычага механической подачи стол с обрабатываемой заготовкой начинает перемещаться слева направо , пока кулачок не упрется в выступ рычага и не поставит его в среднее положение, отключив тем самым механическую подачу.

По окончании поворота рычага влево стол возьмёт автоматическую подачу справа налево и будет перемещаться , пока кулачок не упрется в выступ на рычаге и не поставит его в среднее положение, отключив механическую подачу. Подобные устройства используют во фрезерных станках для автоматического выключения- и ограничения поперечной и вертикальной подачи. В тех случаях, в то время, когда по условиям обработки не нужно автоматическое выключение подачи стола, кулачки устанавливают и закрепляют в крайних рабочих положениях стола.

Установка на глубину фрезерования. Перед тем как поднимать либо опускать стол, нужно ослабить затяжку стопорных винтов. При вращающемся шпинделе с опаской подвести вручную стол вместе с закрепленной заготовкой под фрезу до момента легкого касания. Потом ручным перемещением стола в продольном направлении вывести заготовку из-под фрезы.

После этого вращением рукоятки вертикальной подачи поднять стол на величину, равную глубине резания. Отсчет величины перемещения стола создают по лимбу, т. е. кольцу с делениями. Отсчет по лимбу возможно в принципе вести от любого деления шкалы, но для упрощения и удобства отсчета, по окончании того как фреза коснулась обрабатываемой заготовки, лимб направляться установить на нулевое положение (т. е. риску лимба с отметкой 0 совместить с визирной риской).

Ценой деления лимба именуется величина, на которую переместится стол станка, в случае если рукоятку винта подачи стола развернуть на одно деление лимба. В случае если, к примеру, цена деления лимба равна 0,05 мм и лимбовое кольцо имеет 40 делений, то это указывает, что за один оборот рукоятки ручного подъема стола он переместится на величину 0,05 ?40=2 мм. Дабы поднять стол на 3 мм, необходимо развернуть лимб на 3:0,05 = 60 делений, т. е. на 1,5 оборота.

При вращении рукоятки вертикальной подачи стола необходимо учитывать наличие «мертвого хода». В следствии гайки и износа винта в соединении винт — гайка образуется зазор. Исходя из этого в случае если вращать рукоятку подачи в одном направлении, а после этого поменять направление вращения винта, то он повернется на какую-то часть оборота вхолостую (пока не будет выбран зазор в соединении винт — гайка), т. е. стол перемещаться не будет.

Исходя из этого подводить лимб до нужного деления нужно весьма медлено и по возможности с опаской (без рывков). В случае если же случайно все-таки развернули, скажем, до 40-го деления, а необходимо до 35-го, то нельзя исправить неточность методом поворота лимба в обратном направлении на 5 делений. В таких случаях нужно развернуть маховичок с лимбом в обратном направлении практически на полный оборот и с опаской подвести лимб заново до требуемого деления.

Рис. 8 Расстановка упоров для автоматического включения продольной подачи

По окончании установки фрезы на требуемую глубину фрезерования нужно застопорить салазки и консоль поперечной подачи и установить кулачки включения механической подачи на требуемую длину фрезерования.

По окончании осуществления наладки станка плавным вращением рукоятки продольной подачи стола подвести обрабатываемую заготовку к фрезе, мало не доводя, включить станок, включить механическую подачу и приступить к работе.

Перед подачей стола в исходное положение (вывод подробности из-под фрезы) нужно щеткой удалить всю стружку с обработанной поверхности, а стол мало опустить, дабы не сломать обработанной поверхности подробности при обратном ходе. После этого произвести измерение обработанной подробности, размеры которой должны соответствовать размерам, указанным в операционной карте. При необходимости исправить размер методом дополнительного прохода.

Фрезерование наклонных скосов и плоскостей. Плоскость подробности, расположенную под некоторым углом к горизонтальной плоскости, именуют наклонной плоскостью. Наклонную плоскость подробности, имеющую маленькие размеры, именуют скосом. Фрезерование наклонных скосов и плоскостей цилиндрическими фрезами возможно осуществлено установкой заготовки под требуемым углом к оси фрезы.

Данный поворот возможно произвести различными дорогами.

Установка заготовки в универсальных тисках. При установке универсальных тисков на требуемый угол, направляться иметь в виду, что подлежащая обработке наклонная плоскость должна быть расположена горизонтально, т. е. параллельно оси фрезы.

Установка заготовки на универсальной поворотной плите. Поворотные плиты разрешают обрабатывать плоскости с любым углом наклона в пределах от 0 до 90° при возможности одновременного поворота обрабатываемой заготовки в горизонтальной плоскости на угол до 180°. Заготовку крепят к столу универсальной плрты прихватами либо болтами, как и при закреплении на столе фрезерного станка.

Универсальные тиски и универсальные поворотные плиты используют в единичном либо мелкосерийном производстве.

Установка заготовок в особых приспособлениях. При обработке заготовок с наклонными плоскостями либо скосами в условиях крупносерийного и массового производства целесообразно создавать установку заготовки под требуемым yi лом к оси фрезы в особых приспособлениях.

Рис. 11. Приспособление для фрезерования наклонных плоскостей