Гидравлические двигатели

Гидравлические двигатели вращательного перемещения. Гидравлические двигатели, информирующие вращательное перемещение выходному валу, подразделяются на два главных вида — гидродвигатели с постоянной пропускной свойством и с переменной пропускной свойством. К числу гидродвигателей вращательного перемещения смогут быть кроме этого отнесены гидродвигатели, выходной вал которых может поворачиваться на угол, непревышающий 360°.

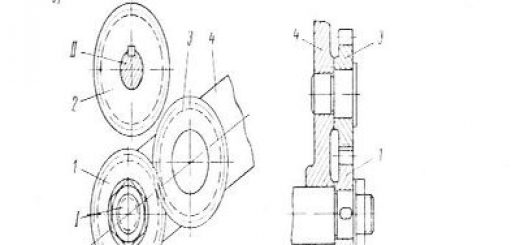

Гидродвигатели с постоянной пропускной свойством. С постоянной пропускной свойством выполняются как лопастные, так и поршневые гидродвигатели. Лопастной гидродвигатель имеет конструкцию, подобную конструкции лопастного насоса. Масло, поступающее под- давлением, через окно, давит на смежные лопатки.

Так как поверхность лопатки больше поверхности лопатки, то появляется крутящий момент, заставляющий вращаться ротор против часовой стрелки. Гидродвигатель, так же как насос, имеет две территории нагнетания а—b и с—d. Так радиальные давления на вал уравновешиваются.

В зоне b—с и d—а отработанное масло уходит через окна, расположенные в передней стенке, и поступает к сливному турбопроводу.

Гидродвигатели для того чтобы типа являются реверсивными. При трансформации направления потока масла, т. е. при подаче масла под давлением к сливным окнам, ротор начинает вращаться в противоположном направлении.

Число оборотов гидродвигателя может изменяться методом трансформации количества масла, подаваемого к гидродвигателю.

Отечественная индустрия производит последовательность моделей лопастных гидродвигателей с громаднейшей действенной мощностью от 0,6 до 15 кет. Число оборотов двигателя в зависимости от мощности находится в пределах от 300 до 2500 об/мин. Солидные значения чисел оборотов относятся к гидродвигателям меньшей мощности.

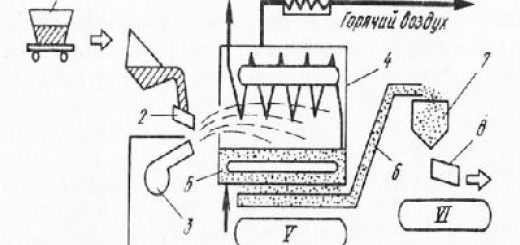

Аксиально-поршневые гидродвигатели с постоянной пропускной свойством подобны по собственной конструкции аксиально-поршневым насосам постоянной производительности. Масло, поступающее под давлением под поршень. прижимает головку поршня к наклонному диску. Со стороны диска на головку поршня действует реакция R, отклоненная от нормали п—п к поверхности диска на угол трения ср.

Эта реакция возможно разложена на две составляющие Р и Т, из которых первая уравновешивается давлением масла, а вторая формирует крутящий момент, заставляющий вращаться ротор.

Конструктивное оформление гидродвигателя, трудящегося в соответствии с рассмотренной схемой, представлено на рис. 1. Поршни, перемещающиеся в цилиндрах ротора, информируют перемещение толкателям, перемещающимся в отверстиях барабана, связанного шпонкой с валом. Так, крутящий, момент передается не ротором, а барабаном.

Ротор вращается совместно с барабаном И, поскольку они связаны поводком. Ротор центрируется узкой кольцевой поверхностью на валу и прижимается пружинами к поверхности крышки, снабженной распределительными окнами для отвода и подвода масла. Таковой монтаж ротора снабжает ему известную степень свободы, благодаря чему под действием пружин обеспечивается контакт по всей торцовой поверхности ротора с крышкой.

В торцовой поверхности крышки имеются радиальные канавки и кольцевые пазы, соединяющие эти пазы, через каковые уходит масло, просачивающееся через неплотности стыковых поверхностей, благодаря чему значительно уменьшается воздействие сил, появляющихся благодаря давления масла в неплотностях стыковых поверхностей, стремящихся отжать ротор.

Через канал удаляется масло, просачивающееся в полость подшипника. Утечки поступают в полость корпуса и удаляются через отверстие.

Нагнетаемое масло поступает через отверстие в литой канал крышки, что соединен окнами с торцовой поверхностью крышки, контактирующей с торцовой поверхностью ротора. Через отверстия и окна в торцовой поверхности ротора масло попадает в цилиндры поршней. Любой из цилиндров, переместившись при повороте ротора на 180°, сообщается с окнами, через каковые отводится отработанное масло.

Обратный движение поршней происходит под действием наклонного диска, выполненного в форме шарикоподшипника. Отработанное масло отводится через отверстие.

Двигатель есть реверсивным и при подаче масла в отверстие направление вращения вала изменяется на противоположное.

Рис. 1. Схема работы аксиально-поршневого гидродвигателя.

Подобные гидродвигатели изготовляются отечественной индустрией мощностью от 0,6 до 10 кет. Число оборотов может быть изменяться методом трансформации количества подаваемого масла. Мельчайшее число оборотов в зависимости от мощности гидродвигателя равняется 16-7-1 об/мин.

Громадные значения относятся к двигателям меньшей мощности. Диапазон трансформации чисел оборотов равен 150-1300; меньшие значения относятся к двигателям меньшей мощности.

Рис. 2. Аксиально-поршневой гидродвигатель.

Необходимо заметить, что мощность гидродвигателя есть функцией давления в совокупности и числа оборотов гидродвигателя и вышеуказанные значения соответствуют давлению 50 кГ/см2 и скорости 1000 об/мин.

Гидродвигатели с переменной пропускной свойством. Гидродвигатели этого типа имеют конструкцию, подобную конструкции насосов переменной производительности.

Число оборотов гидродвигателя может изменяться как методом трансформации количества подаваемого масла, так и методом трансформации пропускной свойстве гидродвигателя.

Гидродвигатели с поворотной лопастью. Вал гидродвигателя с поворотной лопастью может поворачиваться лишь на угол, не превышающий 360°. Лопасть жестко связана с валом. В цилиндра закреплен П-образный брус в пазу которого может перемещаться пластина, которая под действием пружины прижимается к валу.

Так, между лопастью и П-образным брусом образуется замкнутое пространство. При поступлении масла в отверстие на поверхность лопасти действует давление масла, которое заставляет поворачиваться лопасть против часовой стрелки. Из отсека цилиндра, расположенного слева от лопасти, масло вытесняется через отверстие.

При трансформации направления потока масла лопасть поворачивается в обратном направлении. Угол поворота лопасти ограничен П-образным брусом.

Рис. 3. Гидродвигатель с поворотной лопастью.

Гидродвигатели этого типа, именуемые гидродвигателями с качающейся лопастью, применяются в станках.

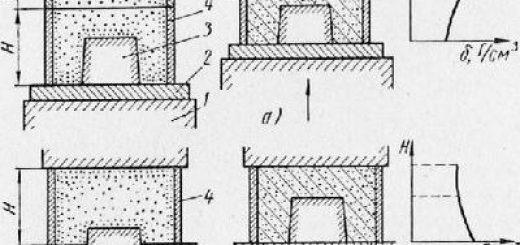

Поршневые гидродвигатели прямолинейного перемещения. Конструктивные формы поршневых двигателей прямолинейного перемещения очень многообразны. Обычная конструкция поршневого гидродвигателя, применяемая при более либо менее большой длине хода, представлена на рис.

II. 95. Цилиндр двигателя изготовляется из трубы соответствующих размеров. Для крепления крышек на финише цилиндра проточены канавки, в каковые входят разрезные кольца, служащие упором для прижимных фланцев. Через отверстия прижимных фланцев пропускаются болты благодаря которым осуществляется крепление крышки.

Между крышкой и торцом цилиндра помещается уплотняющая прокладка. Поршень закрепляется посредством гайки на финише штока, что проходит через направляющую втулку крышки. Уплотнение, расположенное в крышке, даёт предупреждение утечки масла по штоку.

Поршень снабжен уплотняющими поршневыми кольцами.

В случае если цилиндр есть неподвижным, а с подвижным рабочим органом связан шток, как это имеет место при, представленном на рис. 4, а, то подвод масла осуществляется через отверстия, имеющиеся в крышках цилиндра. В случае если с подвижным рабочим органом связан цилиндр, а неподвижным есть поршень со штоком, то подвод масла осуществляется через шток, что выполняется при громадной длине трубчатым, а при малой — с отверстиями, просверленными в теле штока, либо посредством эластичных шлангов.

Рис. 4. Поршневой гидродвигатель для прямолинейного перемещения.

При малой длине цилиндр возможно выполнен литым с фланцами для крепления крышек, отлитыми заодно с цилиндром.

Представленные на рис. 4, а и б поршневые двигатели имеют односторонний шток, во многих случаях поршневые двигатели выполняются с двусторонним штоком. Как видно из схем, приведенных на рис. 4, б, при одной и той же длине хода L неспециализированная протяженность Lx при двустороннем штоке намного больше.

Преимуществом двустороннего штока есть то, что при перемещении в обоих направлениях двусторонний шток трудится на растяжение, а односторонний шток в одном направлении трудится на растяжение, а в другом — на продольный изгиб.

Потому, что двусторонний шток ведет к повышению габаритов он используется относительно редко или в тех случаях, в то время, когда не может быть обеспечена устойчивость штока при работе на продольный

изгиб, или тогда, в то время, когда использование двустороннего штока не ведет к повышению размера Lu величина которого определяется вторыми мыслями. Поршневые двигатели с двусторонним штоком используются в приводах столов кругло- и плоскошлифовальных станков.

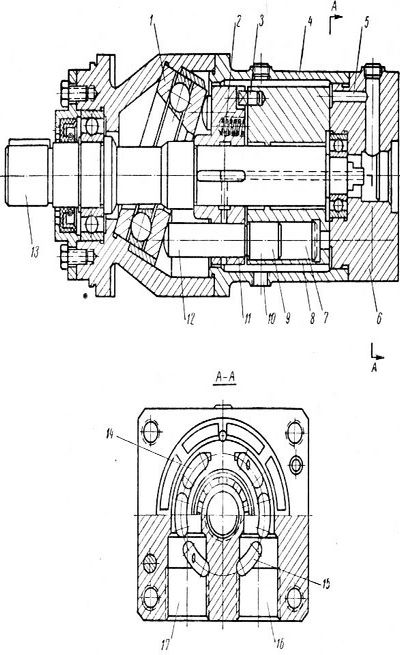

Во многих случаях прямолинейное перемещение, приобретаемое посредством поршневого двигателя, преобразуется во вращательное перемещение. Один из вариантов поршневого двигателя для того чтобы типа представлен на рис. 5. В качестве штока употребляется плунжер, на котором нарезана зубчатая рейка, зацепляющаяся с реечной шестерней. На финишах плунжера закреплены поршни. Цилиндр помещается в отверстии обоймы, в которой кроме этого смонтированы подшипники реечной шестерни. Крышки прижаты к торцам цилиндра посредством тяг.

При перемещении плунжера реечная шестерня приобретает вращательное перемещение. Подобные поршневые двигатели употребляются в тех случаях, в то время, когда реечную шестерню требуется развернуть на относительно маленький угол. К примеру, преобразуя вращение реечной шестерни посредством винта в прямолинейное перемещение возможно взять посредством гидропривода узкое перемещение при маленькой длине хода.

Очень ответственным элементом конструкции поршневых двигателей являются уплотнения подвижных и неподвижных стыков. К числу подвижных стыков относятся стыки цилиндра и поршня и стыки штока и направляющего отверстия, к числу неподвижных стыков — стыки крышек и цилиндра. Уплотнения должны исключать либо уменьшать до минимума утечки масла, вместе с тем в уплотнениях подвижных стыков не должно появляться больших сил трения, снижающих коэффициент нужного действия привода.

Для уплотнения стыка цилиндра с поршнем активно применяются поршневые кольца. Разрезанные поршневые кольца помещаются в канавки поршня. В свободном состоянии вырез кольца имеет намного больший размер, чем в сжатом состоянии при установке в цилиндр благодаря этого упругие силы, появляющиеся при сжатии кольца, прижимают его к стенкам цилиндра.

Между канавкой поршня и поршневым кольцом имеется торцовой и радиальный зазоры. При работе гидродвигателя масло поступает через данный зазор под поршневое кольцо и прижимает его наружную поверхность к поверхности цилиндра, чем обеспечивается нужное уплотнение. Под давлением масла на поверхности колец появляются силы трения.

Рис. 5. Поршневой гидродвигатель, преобразующий прямолинейное перемещение во вращательное.

Поршневые кольца изготовляются из чугуна СЧ21-40 и СЧ18-36. Во многих случаях поршневые кольца выполняются разностенными, так что их толщина значительно уменьшается по направлению к вырезу. Для этого отверстие кольца находится эксцентрично. Необходимо заметить, что в двигателях внутреннего сгорания поршневые кольца выполняются лишь с постоянной толщиной стены. Вырез кольца в сжатом состоянии не превышает 0,15—0,20 мм.

Наружная поверхность кольца обрабатывается по шестому-седьмому классам чистоты.

Рис. 6. Уплотнения поршней, неподвижных стыков и штоков.

Для уплотнения поршней применяются кольца кругового сечения из маслостойкой резины. Громадным преимуществом таких уплотнений есть их простота, но срок их работы в 2—3 раза меньше срока работы чугунных поршневых колец. Нужным условием долгого срока работы (колец из маслостойкой резины есть высокий уровень качества отделки сопряженных поверхностей и соблюдение размеров радиусов г в пределах 0,1 мм.

При громадных значениях радиусов г происходит затягивание резины в зазоры, что ведет к более стремительному разрушению колец. Резиновые кольца снабжают пара лучшую герметизацию, чем чугунные поршневые кольца.

Резиновые кольца используются для уплотнения поршней по большей части при маленькой скорости перемещения.

Во многих случаях для уплотнения поршней применяются уголковые и воротниковые манжеты, каковые изготовляются из маслостойкой резины. Манжеты устанавливаются с предварительным натягом. В ходе работы уголковая манжета прижимается к поверхности цилиндра давлением масла.

В ходе работы на одну из манжет действует давление, появляющееся в рабочей полости цилиндра, а на вторую — противодавление.

Воротниковые манжеты помещаются в вырезах поршня и удерживаются кольцами с радиальными отверстиями. Масло, поступающее к воротниковым манжетам, прижимает их к стенкам поршня и цилиндра.

Уголковые и воротниковые манжеты находят преимущественное использование в пневматических цилиндрах.

Для уплотнения штока в основном используются елочныеи воротниковыеманжеты. Елочные манжеты из маслостойкой резины устанавливаются в отверстии крышки и сжимаются фланцем. Наряду с этим манжеты прижимаются к -внутренней поверхности отверстия крышки и к штоку, снабжая нужное уплотнение.

Рис. 7. Крепление цилиндров.

Воротниковые манжеты кроме этого устанавливаются в отверстии крышки, закрытом фланцем. Под давлением масла воротниковые манжеты прижимаются к внутренней поверхности отверстия крышки и к поверхности штока.

Уплотнение плунжеров золотников достигается пришлифовыванием, при котором зазоры между цилиндром и плунжером доводятся до величины нескольких микрон.

Для уплотнения неподвижных стыков большое использование находят резиновые кольца кругового сечения. Резиновые кольца устанавливаются или в выточке центрирующего уступа крышки, или в торцовой канавке.

Закрепление цилиндров производится разными способами. Выбор той либо другой формы крепления производится в зависимости от общей конструкции узла и размеров цилиндра. Цилиндр типа а прикрепляется болтами, каковые ввертываются конкретно в переднюю крышку цилиндра. Цилиндр типа б снабжен фланцем, в котором по окружности расположен последовательность отверстий для крепления цилиндра. Цилиндр типаприкрепляется болтами, каковые пропускаются через отверстия в прямоугольных крышках.

Крышки цилиндра типа г снабжены лапами, а крышки цилиндров д — лапами, служащими для крепления цилиндра. Цилиндр типа е подвешивается шарнирно посредством вилки шток цилиндра кроме этого имеет шарнирное соединение. Шарнирная установка цилиндра во многих случаях владеет известными преимуществами, поскольку при сборке отпадает необходимость выверки цилиндра, снабжающей совпадение оси штока с направлением перемещения рабочего органа в двух взаимно перпендикулярных плоскостях.

Шарнирная установка эргономична кроме этого и тогда, в то время, когда перемещение передается качающемуся рычагу.

Цилиндры громадной длины в большинстве случаев изготовляются из бесшовных металлических труб, а малой длины как из труб, так и из отливок. Внутренняя поверхность цилиндров должна иметь при применении поршневых колец седьмой, а при применении резиновых уплотнений — восьмой либо девятый класс чистоты.

Расчет деталей поршневых двигателей ведется в соответствии с неспециализированной методикой, изложенной в управлениях по подробностям автомобилей.